炼油厂含油污泥减量化处理技术应用研究

谢军,,孙宏超,叶全旺,贾炜,裴古堂

(1.中国石油独山子石化公司炼油厂,新疆独山子833699; 2.中国石油独山子石化公司乙烯厂,新疆独山子833699)

炼油厂含油污泥具有成分复杂、含水率高、含有致癌致畸的有毒物质,属于《国家危险废物名录》HW08类危险废物。随着国家环保管控越来越严格,特别是《中华人民共和国固体废物污染环境防治法》第四条明确要求“固体废物污染环境防治坚持减量化、资源化和无害化的原则。任何单位和个人都应当采取措施,减少固体废物的产生量,促进固体废物的综合利用,降低固体废物的危害性。”因此,石化企业如何实现含油污泥的减量化、资源化和无害化处理是当前石油化工行业的重要课题。

1 含油污泥来源及特性

1.1 含油污泥来源

某炼油厂污水处理装置建成投运于20世纪80年代,主要承担炼油厂南厂区含油污水以及含盐污水处理。随着环保要求日趋升级,公司污水实现集中处理,炼油和化工污水全部送至乙烯厂净化水联合车间污水处理场,集中处理后达标排放。其中炼油老区污水预处理设施分为南厂区和北厂区,2019年为消减污染点源,实施炼油南厂区污水改北厂区污水预处理项目。污水改入北厂区后,南厂区2 000 m3隔油池以及5 000 m3均质池处于静置状态,2019年大修期间2 000 m3隔油池接收了约1 270 t油泥,分别来自火炬集水池、污水罐、焦化污油罐、蒸馏电脱盐以及各检修装置。

1.2 含油污泥特性

含油污泥对环境的危害性极大,主要体现在油泥来源多、成分复杂有恶臭、悬浮物多且分离难度大、油泥挥发烃类存在着火爆炸风险[1]。2 000 m3隔油池内油泥来自2019年大修期间炼油厂各检修装置,含有硫醇、硫醚、氨等恶臭组分,含有恶臭组分的废气进入工业水生物除臭设施进行处理,增加了生物滴滤床负荷,存在臭气浓度超标风险。油泥中含有高效除臭钝化废液等化学清洗剂成分,其污水化学需氧量(COD)通常分析在10~100 g/L,油泥处理过程产生污水易对下游污水处理场形成冲击,导致污水排放口出现水质不合格事件。油泥中不可处理杂物多,含有的塑料薄膜、小石头、铁丝、泥沙、树叶等杂物易堵塞上料管路。池底油泥存在少量板结,流动性差;池面约20 cm浮油,在处理过程易形成油气爆炸环境,增加了油泥处理难度与安全风险。

2 含油污泥处理技术选择及应用实践

2.1 含油污泥处理技术概述与选择

随着公司原油加工量的增加,含油污泥量在不断增加,每年需面对巨大的安全环保管控压力,并承担高处置费用和高安全风险。因此,含油污泥依据固废法要求实现减量化、无害化和资源化处置,应了解掌握油泥特性和处理技术,选择应用成熟、安全稳定性好、满足环境法律法规要求的技术方案。

溶剂萃取技术是一种较简单的技术方法,其原理是首先将含油污泥中的油相富集在萃取剂中,再通过蒸馏等方法将油相从萃取剂中分离出来。常用的萃取剂有汽油、乙烷等,油相回收率较高,但萃取剂存在二次污染,投资较高,应用局限性较大[2]。

热水洗方法主要通过投加化学试剂改变含油污泥中油液相和油泥界面的性质,降低油泥黏度,再经沉降和旋转过程实现油、污泥和水的分离。化学清洗虽简单,但需要高效的清洗剂,目前无法完全满足组分复杂的油泥处理需求。

热分解技术是在400~600℃的高温缺氧或厌氧环境中,利用催化剂解吸含油污泥中的油相,冷凝后回收。具有处理效率高、量大等特点,但能耗高,对高含水油泥处理不适用[3]。

生物处理技术利用微生物的代谢产物并复配表面活性剂来分解含油污泥中的有机质,主要包含堆肥法、生物反应器法及生物浮选法等,适用于处理各类油田和炼油厂污泥,成本较低,但对微生物降解的环境条件要求较高,时间长[2-4]。

调质—机械分离技术通常是先对油泥中浮油进行收集,然后在进料油泥中添加一定的絮凝剂、破乳剂、调节剂和清洗剂等,再使用叠罗机或离心机实现固液分离的一种方法。该方法具有操作简单、能耗低、可撬装移动、处理高效等优势,但在处理过程产生的废水易对污水系统产生冲击。

超声波法属于一项新技术,目前仍处在小范围应用阶段,通过破坏含油污泥中水和油的乳化状态,最终达到水、油和泥的分离受超声波的频率和功率、电解液含量、泥水比以及处理时间影响[5-6]。

在实际处理中,应尽量利用污泥处理处置过程中的能量和物质,以达到提高经济效益和节约能源的效果[7-10]。结合装置实际运行情况以及隔油池内油泥的特性,该次油泥处理采用调质-机械分离技术进行预处理,实现污泥的减量化后再实施深度处理。

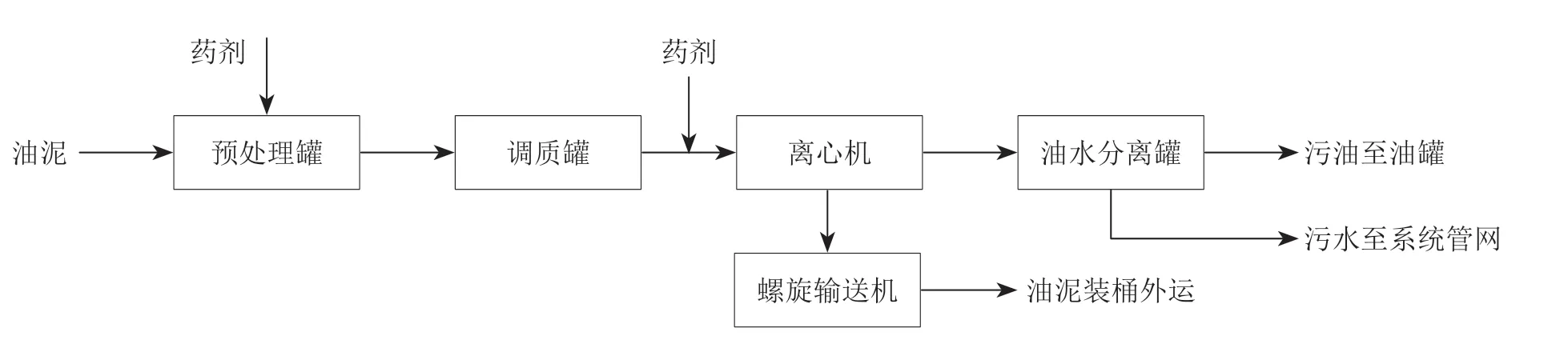

2.2 调质-机械分离-焚烧联合处理技术流程

调质-机械分离-焚烧技术基本流程为使用隔膜泵将油泥从隔油池中抽至预处理罐,加入石粉并搅拌均匀,再用泵提升至调质罐,经蒸汽加温、搅拌后和聚丙烯酰胺等絮凝剂一起送入离心机进行固液分离,油泥经过螺旋输送机送至油泥桶中后集中送入净化水联合车间焚烧处理,污水进入油水分离罐沉降分离,上层污油通过自流进入油罐,然后回收至污油罐。取样分析确认下层污水化学需氧量COD≤1 000 mg/L,油含量≤500 mg/L后,将污水并入系统污水管网处理,见图1。若污水化验分析不合格,罐内污水则用泵输送至隔油池内循环处理。该技术运行方式采用24小时连续运转。

图1 调质-机械分离技术流程

2.3 应用存在的问题

在实施该技术初期,主要存在上料过滤器频繁堵塞、生产油泥含油量大、现场异味大以及池底油泥结块等问题。

1)上料管线与上料泵频繁堵塞

因隔油池内油泥中含有编织袋、手套、铁丝、树叶、碎毛毡等杂物,每次上料过程都会出现上料过滤器堵塞情况,平均需清理3~4次,人员工作强度大。同时,清理过程造成周边异味大。

2)生产油泥含油量大

在处理初期,因隔油池内油泥量大且含油多,在上料含固率大,均质罐加温温度控制在50~55℃时,油水分离效果差,导致离心机出泥油含量高,见图2。不能达到油含量≤5%的技术要求。

图2 初期生产的油泥

3)现场异味大

《石油炼制工业污染物排放标准》(GB31570-2015)针对检维修要求“用于输送、储存和处理含挥发性有机物、恶臭物质的废水设施应密闭,产生的废气应接入有机废气回收或处理装置。”在油泥上料、均质加温、离心机下料口处油泥装桶过程,都存在VOCs气体逸散,特别是离心机下料口处,监测VOCs数值平均达300 μg/g,造成周边异味大,不能满足环保管控要求。

4)池底油泥结块

由于油泥密度大于水,流动性差,积存在池底,部分区域存在结块现象,见图3,泵无法抽吸,影响项目施工的连续性。

图3 隔油池底部块状油泥

2.4 运行优化

针对上料过滤器频繁堵塞、生产油泥含油量大、现场异味大以及池底油泥结块等问题,采取措施如下。

1)改进过滤器。将现有篮式过滤器更换为锥形过滤器,绑扎在进料管口。上料时先使用高压水搅动、冲散泥块,再集中上料,根据泥料情况移动进料管线,实现进料过程的连续性。遇到进口管线过滤器被杂物堵塞时,可提起管线快速清理锥形过滤器表面杂物,进料效率提升的同时降低了人员工作强度。

2)提高调质罐温度。因隔油池油泥中油含量高,使用隔膜泵将隔油池池面污油输转至污油罐,并增加高压冲洗水量,当调质罐温度提高至65~70℃时,生产油泥中油含量明显降低,达到油含量≤5%的技术要求,见图4。

图4 提高调质罐温度后生产油泥

3)增加废气集气措施。在预处理罐、调质罐以及油水分离罐顶部增加废气集气管路,离心机下料口处增加文丘里风机负压抽风设施,将油泥处理过程产生的废气引入污水处理厂生物除臭设施,集中处理后达标排放,现场异味得到有效管控。

上述措施实施后,上料过滤器频繁堵塞、生产油泥含油量大、现场异味大以及池底油泥结块等问题均得到解决,不但满足了安全环保法律法规要求,还提高了油泥处理效率,项目施工期间日产油泥从初期的30~35桶提高至45~50桶。

2.5 效益方面

项目实施初期油泥量约为1 270 t,油泥减量化结束后实际产生油泥约490 t,油泥消减量为780 t。按油泥委外单价2 100元/t计算,年节约油泥委外处置费用163.8万元,取得显著经济效益。

3 结论

通过采用调质-机械分离技术对隔油池油泥进行初步减量化处理,然后采用焚烧技术就近对油泥进行焚烧处理,可减少油泥储存和长距离运输风险,最大量的缩小污泥体积,基本可以实现含油污泥处理的减量化、资源化和无害化。在未来的生产过程,还需要不断研究优化油泥处理技术与装备,降低处理成本。