PSA技术在焦炉煤气净化中的应用

谢国进 黄光永

(广西科技大学机械与汽车工程学院 广西柳州545006)

1 前言

近年来,国内一些中厚板厂陆续新建一批中厚板热处理生产线,总体来说,国内中厚板专用品种生产能力仍较低,品种结构难以满足市场需求。某钢企为提高中板的专用板比例,扩大产品品种范围、提高产品档次,一期建设一条中板常化热处理生产线,主要用于钢板的正火和回火。依据不同热处理要求,钢板在热处理炉内经加热、保温,完成钢板常化、高温回火和中温回火的热处理要求,以改善钢板的性能。常化热处理炉设计用气量为7000Nm3/h,焦炉煤气净化前后的指标见表1,对原料焦炉煤气进行精制净化处理,脱除焦炉煤气中的有害成分,避免给后续使用煤气设备寿命、大气及环境造成影响。

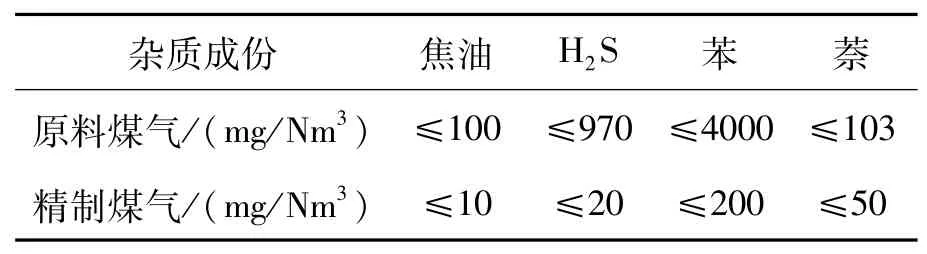

表1 焦炉煤气净化前后指标

2 净化流程介绍

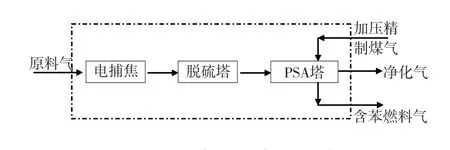

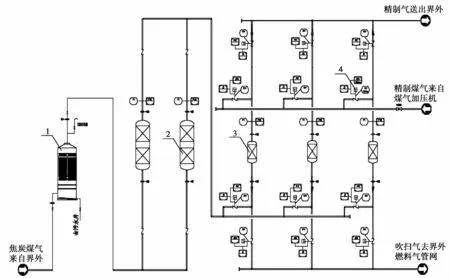

焦化厂通过动力介质管网,将焦炉煤气输送到中板常化热处理生产线厂房,经过煤气净化装置净化后,供常化热处理炉使用。净化流程框图及工艺流程如图1、图2所示,焦炉煤气管网压力为3kPa~9kPa,首先进入电捕焦油器除去焦油,再进入由二塔组成的脱硫塔,通过脱硫剂脱除焦炉煤气中的硫化氢,然后进入由三塔组成的PSA变压吸附塔,经过硅胶、活性炭吸附剂进行脱苯脱萘后,将精制净化后的煤气送往常化热处理加热炉。对于变压吸附(PSA)操作单元,其正常运行时,二塔处于吸附状态,另一塔处于再生状态的不同阶段,吸附和再生交替操作,通过自动开闭程控阀门得以实现。再生吹扫气采用加压精制煤气,吹扫后的含苯气返回其它煤气主管网下游。

图1 焦炉煤气净化装置流程框图

图2 焦炉煤气净化装置工艺流程图

焦炉煤气净化装置系统为全密闭系统,没有三废排放,特别是没有传统蒸汽再生所产生的大量污水,操作环境好,采用加压精制气再生工艺,彻底解决了现场操作环境污染和废水排放与处理问题,不使用电加热器,降低了设备运行能耗。另外,系统采用脱硫+PSA精制工艺的方法,精制再生能耗低、吸附剂使用寿命长,产品气体质量有保证,所有操作切换均为全自动操作,操作简单可靠。

3 净化原理及设备

该套煤气净化装置主要采用电捕焦油、氧化铁脱硫及PSA变压吸附脱苯脱萘技术。焦炉煤气首先经过电捕焦油器去除焦油,避免吸附剂被焦油粘结,脱硫塔中的填充焦炭,可吸附煤气中的水分,保证脱硫剂不会被煤气中的水分板结。煤气脱硫采用的是干法脱硫工艺,干法脱硫有活性炭法、氧化铁法、氧化锌法以及分子筛法等工艺方法[1]。比较湿法脱硫方法,干法脱硫效率高,适宜处理含H2S较低的煤气,不产生脱硫剂废液、投资低、工艺操作也较简单。变压吸附(PSA)是一种新型的气体吸附分离技术,基本原理为:利用吸附剂对混合气体中的各组分具有选择吸附的特性,通过增压来实现对混合气体的吸附分离,通过降压来实现吸附剂的再生,以此来完成对不同气体的分离[2]。

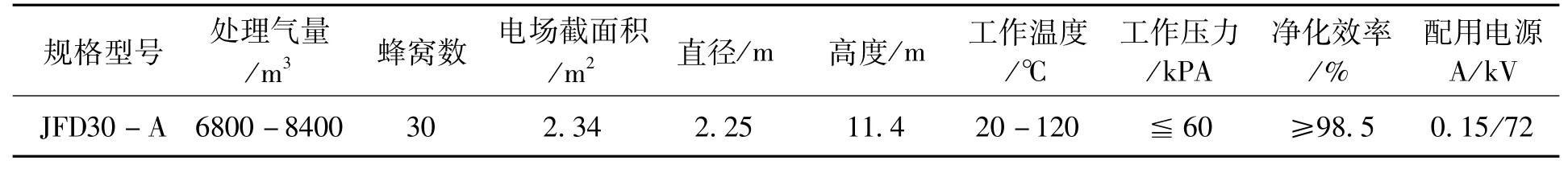

电捕焦油器均由筒体、沉淀极、电晕极、上下吊架、气体再分布板、吹洗管、绝缘箱和馈电箱等部件组成。蜂窝式电捕焦油器是由通道截面为正六边形的蜂窝管组成,具有结构紧凑合理、没有电场空穴、空间利用率高、重量轻、耗钢材少和捕集特性好等优点。焦炉煤气中,含有0.1μm~100μm的颗粒状悬浮焦油雾,电捕焦油器入口焦油雾含量≤100mg/Nm3,可通过电捕焦的方法脱除,电捕焦油器的捕集效率在99%以上,保证了出口焦油雾含量≤10mg/Nm3。在电捕焦油器沉淀极(阳极)和电晕极(阴极)之间的高压直流电场作用下,煤气中的焦油雾、粉尘、水雾等被捕集在沉淀极上,最终靠自身重力沿极板下落,通过焦油出口排出。根据焦炉煤气处理量为7000Nm3/h,选择的蜂窝式电捕焦油器技术参数见表2。

表2 蜂窝式电捕焦油器的技术参数

脱硫塔由二塔组成,脱硫压力4.0kPa~8.0kPa,脱硫温度≤40℃,内装填料,包括瓷球、焦炭及脱硫剂等,填充料在脱硫塔内的布置如图3所示。焦炭的作用:1)焦炉煤气首先经过预处理;2)除去部分焦油;3)吸附煤气水分。根据本气源条件,脱硫装置每小时脱除H2S约16.5kg,故采用干法脱硫技术,气体中的硫化氢与脱硫剂接触发生反应生成硫化铁[3,4]:

图3 脱硫剂及填料装填图

由于煤气中存在少量的氧气,生成的硫化铁进一步氧化并析出硫磺:

当焦炉煤气中的O2/H2S≥3时,这一脱硫─再生过程将不断进行,直至脱硫剂空隙被堵塞而失效。

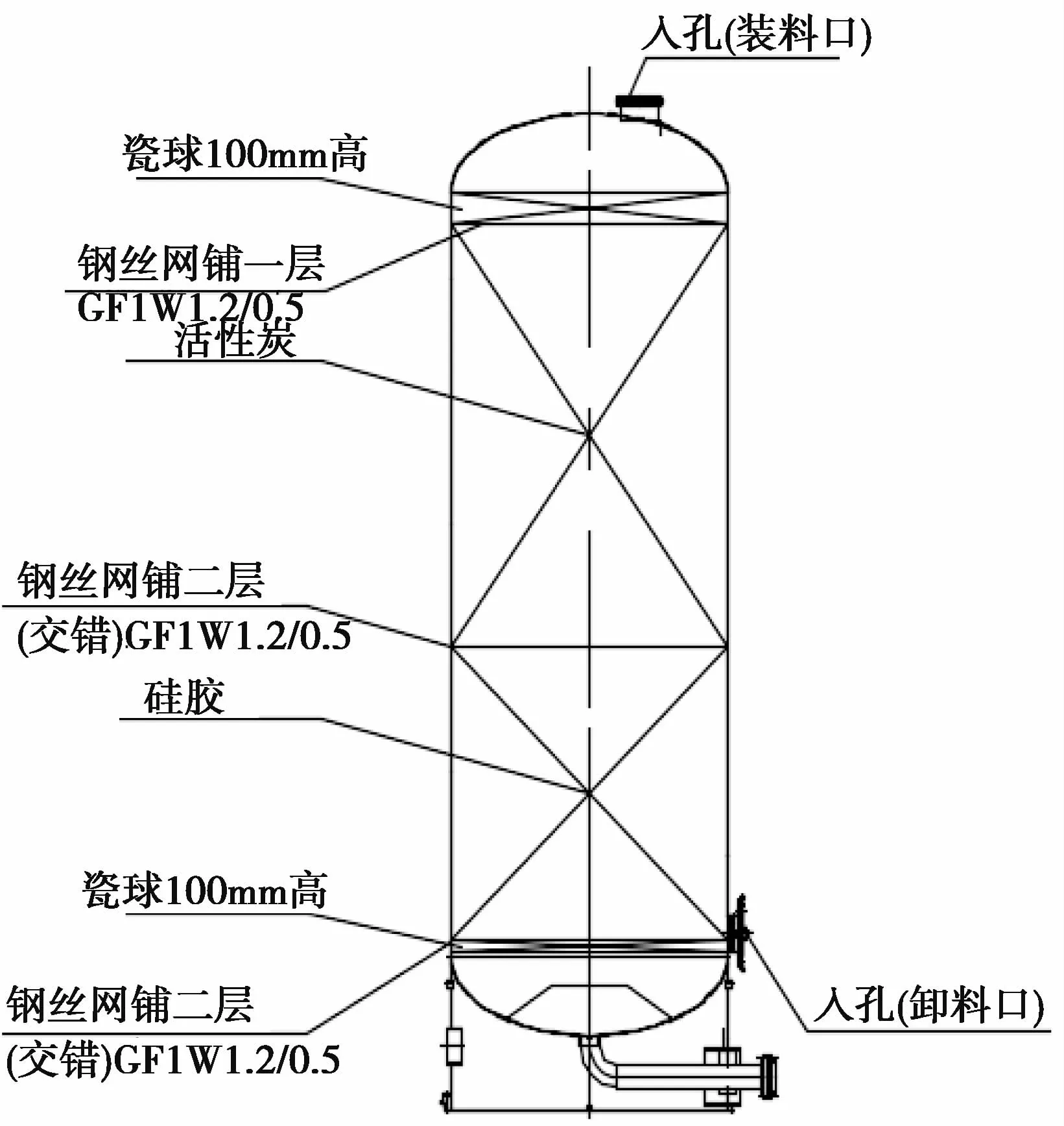

PSA吸附塔有三塔组成,吸附压力2.0kPa~8.0kPa,吹扫压力8.0kPa~20.0kPa,工作温度≤60℃,内装吸附剂,用于脱除萘和苯。吸附塔装填料包括:瓷球、硅胶、活性炭,填充料在PSA吸附塔内的布置如图4所示。脱苯脱奈方法采用的是变压吸附,变压吸附(PSA)的循环周期短,吸附剂利用率高,吸附剂用量相对较少,不需要外加换热设备,被广泛用于大气量多组分气体的分离与纯化。对变压吸附(PSA)操作单元,其正常运行时,二塔处于吸附状态,另一塔处于再生状态的不同阶段,吸附和再生交替操作通过自动开闭程控阀门得以实现。PSA吸附塔中的吸附剂在使用一定时间后,由于萘、苯及NH3、HCN等吸附在其表面与空隙内而失去吸附能力,从而使吸附剂失去脱苯及脱萘能力,此时,需进行吸附剂的再生,以除去其表面和空隙内吸附的苯和萘,恢复其吸附能力。吸附塔从吸附切换到再生操作状态,利用加压后的已净化煤气冲洗吸附剂床层来再生吸附剂,使得吸附在吸附剂上的萘、苯等杂质被解析并随煤气排出吸附塔,从而使吸附剂得到再生。

图4 吸附剂及填料装填图

在变压吸附(PSA)中,用加压后的净化精制煤气对PSA吸附塔中吸附剂进行反吹再生,需要采用专门的焦炉煤气加压风机。选用的是单吸入、双支撑、离心式风机,型号:C(M)120-1.156/1.023,升压:13.3kPa,进口工况流量:120m3/min,进行三级加压。通过从加压后的主管道引出分管,采用程控阀控制反吹时间及流量,对吸附剂进行再生。

PSA变压吸附技术应用于焦炉煤气净化系统中,运行一段时间后,净化精制的煤气能满足技术指标要求,保证了常化热处理生产线的正常生产运行,该精制净化装置系统具有以下优点:

1)工艺流程简单,操作简便,适应杂质变化的能力强,瞬时杂质含量升高时,装置仍然可以达到预定指标。

2)系统为全密闭系统,没有三废排放,解决了现场操作环境污染和废水排放与处理的问题。

3)吸附塔的内部结构非常有利于更换吸附剂和脱硫剂,焦炉煤气首先经过预处理,再进入脱硫和吸附,这样吸附剂不会被焦油粘结,脱硫剂不会被煤气的水分板结,可以非常轻松的更换吸附剂和脱硫剂。

4)塔内复合或者混合床装填技术,既保证了精制装置指标,又降低了关键设备被堵塞的可能性。

5)选择全自动控制的程控蝶阀控制切换方法,阀启闭灵活可靠,降低了工人劳动强度,同时碟阀的流通面积大,使得气体流通阻力减小。

6)重要工段均设计有备用塔,当故障时,可切除一个塔继续生产,实现装置的在线检修,提高了该净化装置的可靠性。

4 结语

根据中板厂常化热处理炉设计用气量及指标要求,采用了电捕焦、脱硫+PSA精制工艺的方法净化焦炉煤气,实际应用结果表明净化装置系统现场操作环境好,产品气体质量有保证,设备运行能耗低,操作简单可靠,为企业创造了一定的经济效益。