1750m3钒钛矿高炉大修总结

王振虎 崔新亮 王洪 王德飞

(1:北京中冶设备研究设计总院有限公司 北京1000290;2:川威集团成渝钒钛科技有限公司炼铁厂 四川内江642469)

1 前言

钒钛铁矿是铁矿石资源中的重要品种,在我国分布较广,近年来,我国在钒钛矿高炉大型化冶炼方面取得了长足进步,多项指标不断刷新[1-5]。

川威集团钒钛科技6号钒钛矿高炉容积1750m3,于2013年投产,连续生产8年,其中连续稳定顺行1917天,日产铁水长期维持5100吨,燃料比、煤比、铁损、吨铁成本等经济指标在同类型高炉国内领先,进入炉役后期冷却壁破损严重,炉腹、炉腰冷却壁大面积破损,高炉于2021年3月10日放残铁,开始大修,4月18日大修结束,历时38天,开炉第三天达到4927吨,实现快速达产达效,顺利完成各项预定目标。

2 炉体设备损坏情况

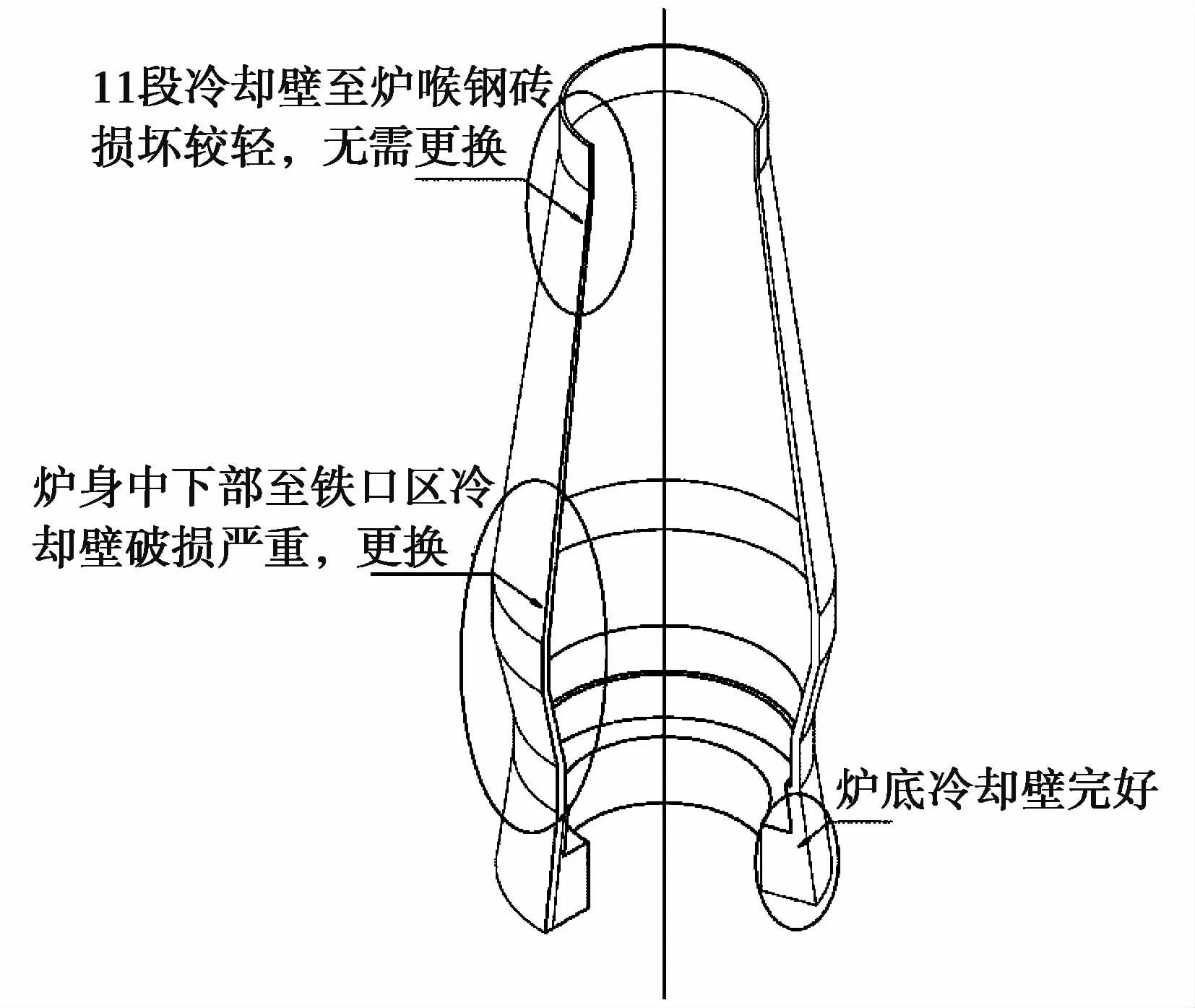

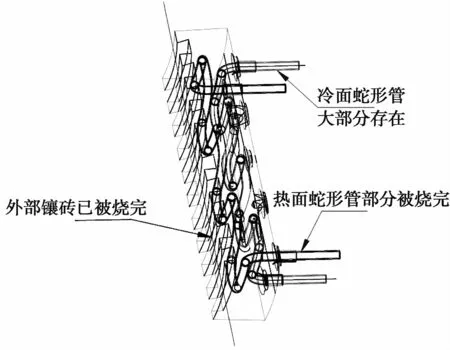

此炉型设计合理,利用系数较高,整体顺行情况良好,炉型示意图及炉体设备损坏情况如图1所示,炉喉钢砖至炉身上部区域冷却壁基本无损坏,仅侵蚀了砖衬,更换进出冷却壁壁体供水主环管即可,炉身中下部(第12段冷却壁)至风口带冷却壁烧损严重,最严重的区域为炉腰、炉腹段,此区域冷却壁砖衬已不存在,冷却壁基体内的双层蛇形管热面侧的水管部分已经不存在,基体侵蚀严重,仅剩下少量基体和冷面水管,最严重的一块冷却壁其整块冷却壁的基体、热面水管、冷面水管都烧光了,只剩炉壳,风口带至铁口区冷却壁基体剩余厚度约150mm,且基体出现横向和纵向裂纹,深度约60mm,冷却壁损坏程度示意图如图2所示。

图1 炉体冷却设备损坏情况

图2 炉腰、炉腹冷却壁损坏示意图

炉底环形莫来石砖侵蚀不严重,基本维持砌筑时的原貌,在铁水与环形砖外侧的接触位置还出现了约200mm的粘结物(氮化钛、碳化钛),炉底没有发现“象脚状”侵蚀,也没有发现铁水环流沟,冷却壁整体表面干净、与莫来石砖接触良好,两个铁口无明显差异。

炉缸侧壁环形莫来石砖重新砌筑,铁口区浇筑,炉底的冷却壁体存在状态良好,同时更换炉底外围冷却水供水、回水主管道及阀门弯头等附件,外围出铁场平台化改造等。

3 分析

3.1 冷却壁损坏原因

冷却壁是炉体最主要的冷却设备,从炉顶至炉底竖直方向约35m,炉腰、炉腹是炉体设备工作环境最恶劣的部位,位于炉内滴落带,此区域内的冷却壁要经受液态渣铁的长期侵蚀和从风口回旋区形成的高温高速煤气流的冲刷、还有渣皮脱落后上方软熔带末端滴落下来的过热液态初渣带来的热震冲击,由于初渣中FeO的含量可达20%,是终渣的约10倍,初渣相对于铁口处的终渣具有更强的流动性和侵蚀性,对冷却壁的破坏作用更大,此外碱金属和锌蒸汽也会破坏冷却壁基体,此区域长期服役的冷却壁最好工作状态是形成稳定的渣皮,薄而均匀的渣皮是最好的保护层,双层蛇形管的设计显著增加了供水量,提高了冷却能力,冷却壁的外部边沿处镶砖或者喷涂料都可以很好地保护冷却壁,此处的冷却壁基体必须具有优良的导热能力,同时还应具有一定的高温抗拉强度、抗弯强度、耐磨性等。

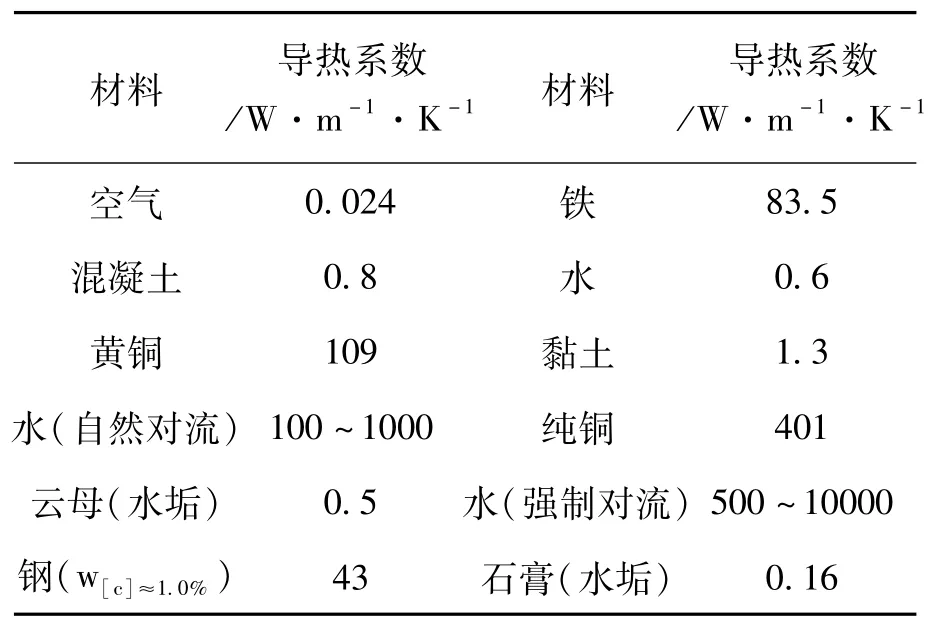

铜冷却壁具有优良的导热能力,可以迅速将冷却壁热面热量带走,有利于快速形成渣皮、维持操作炉型,是理想的导热材料,常见材料的导热系数如表1所示。很多高炉在炉腰、炉腹部位采用铜冷却壁,但纯铜价格比较贵,纯铜冷却壁制造成本比较高,建造成本增加;也有一些高炉在此部位采用铸铁冷却壁,冷却壁内的水质和水速也是影响冷却壁寿命的关键因素,硬水中Ca2+、Mg2+有可能形成水垢从而导致绝热层的存在(水垢导热系数参考云母和石膏),大幅度降低冷却壁的导热能力,采用软水密闭循环冷却是有效解决这一问题的方法;为提高冷却强度降低水温差,水管直径适度增加,冷却壁的冷却比面积1.0左右,一般情况下保证蛇形管内的水速≥2.0m/s(强制对流)。

表1 常见材料导热系数(273K)

另外,近年来学者对炉料在高温段的软熔性能进行了深入研究,其中日本学者提出炉料的熔滴特征值(S),其定义为炉料在软熔滴落过程中其温度和压差的变化,数值越高表明炉料的熔滴性能越差[10],有人根据炉料在软熔滴落过程中不同阶段的收缩率变化定义炉料的软熔性能指数(SR),炉料的收缩率与温度、渣相、铁相、气相等相互作用有关,其值越大说明炉料的软熔性能越好[11],还有人提出了荷重软化参数(RHFHZ)指标[12],软化-软熔滴落特征值(SMDV)[13]等,根据实际生产情况,可以确定的是在钒钛矿的炉料结构中,烧结矿随着钒钛含量的增加,荷重软化区间也随之变宽,而且软化区间变宽的幅度大于炉料开始软化温度增加的幅度,冶炼钒钛矿的高炉与冶炼普通矿石相比,钒钛矿高炉软熔带的区间更宽,软熔带的透气性更差。根据大修期间冷却壁的破损部位也证实了此结论,炉腰、炉腹通常是软熔带的根部位置,这次停炉发现该部位冷却壁破损程度严重,高度方向近4m,如此大的范围也表明钒钛矿高炉的软化区间较宽。

炉腰、炉腹部位残余冷却壁的破损形式表现为横向裂纹和纵向裂纹,有的部位裂纹深度达到了20mm,其开裂的主要原因推测为热应力,同时冷却壁上下层之间的连接方式、冷却壁的材质、冷却壁的机械强度(抗拉强度、延伸率)等都影响着冷却壁的性能和寿命[14-17]。目前,炉腰、炉腹冷却壁大部分采用双层蛇形管布置,这种布置方式虽然能满足一定的生产要求,但是,冷却能力还有提升空间,蛇形管本身设计特征导致其不可避免地造成水压损失,蛇形管的布置匝数越多,压力损失越大,开发一种新型冷却装置很有必要。

炉缸、炉底采用的是刚玉莫来石作为侧壁,砌砖厚度1500mm,大修发现,砖墙保存完整,整个圆周方向都没有被侵蚀,证明钒钛矿高炉可以适当降低砌墙厚度,莫来石砖的使用量可以进一步降低,这不仅有利于节约耐材、降低工程成本而且有利于提高炉缸利用率,可以提高焦炭燃烧强度、增加理论出铁量,有利于尽早达产。相反如果继续维持厚重的侧墙,将增加炉缸相对变小的风险,炉温不稳定将导致更多的钛元素被还原,导致死焦锥内的透气、透液性降低,更加不利于渣铁液的排出,影响高炉顺行的基础。其中铁口区有明显侵蚀,应该重点保护,继续采用浇铸料整体浇铸的方式,保证铁口经得起长期铁水环流的冲刷。

3.2 钒钛矿保护炉缸原理

高炉下部进行的直接还原反应主要是铁的氧化物被固态碳还原为单质,钒钛矿冶炼过程存在着特殊反应[6-9],钒钛矿中钛元素为变价元素,+4价为稳定态,主要在高炉下部通过直接还原将钛元素从氧化态还原为单质并溶于铁水中,铁水中的饱和碳原子和钛原子反应生成颗粒TiC,反应的进行程度可通过热力学定性判定,进行的主要化学反应如下[10-12]:

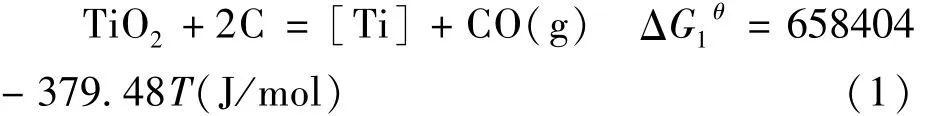

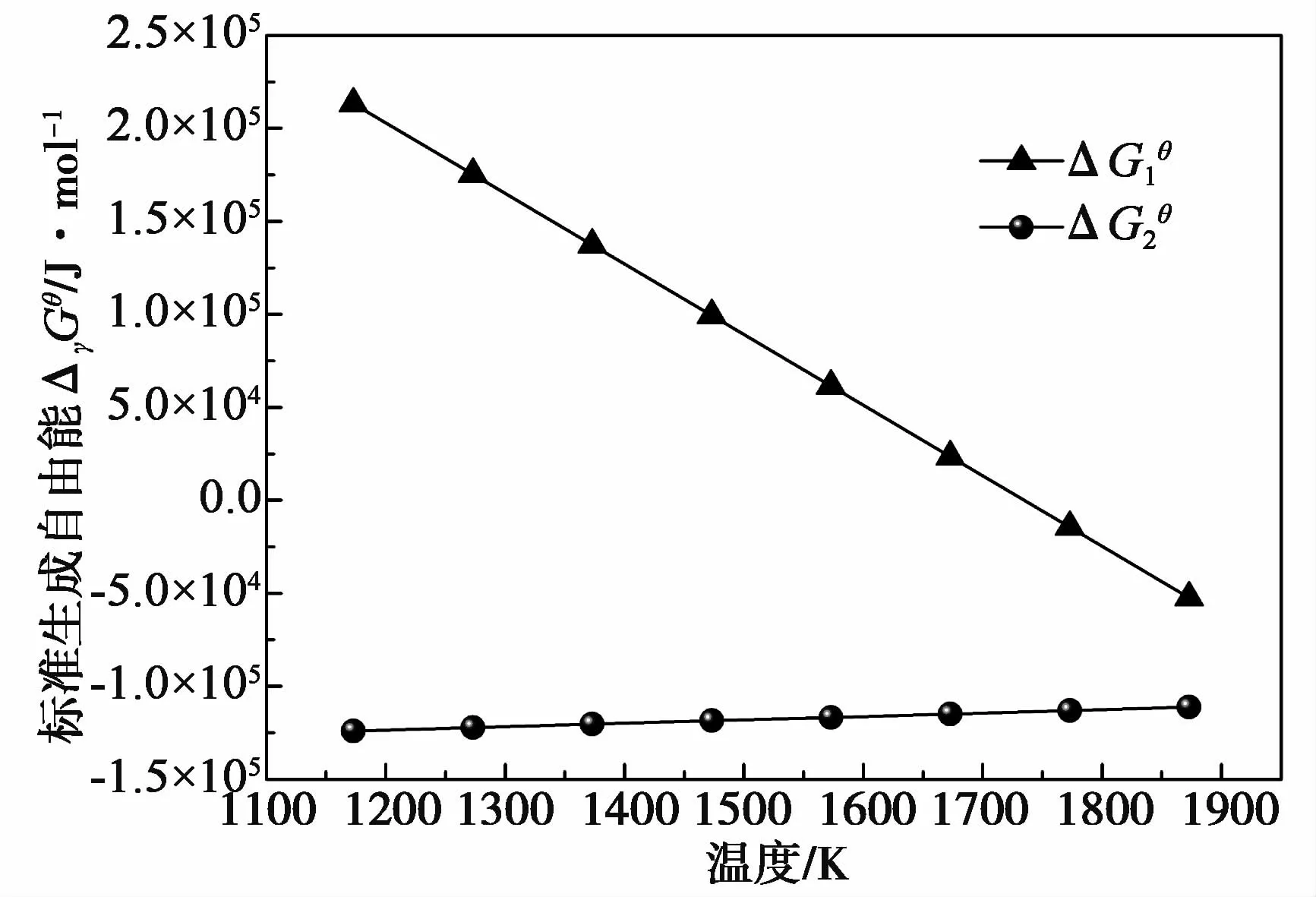

炉渣中组元TiO2的成分在变化其活度较难测定,可用热力学数据定性分析,TiO2被C直接还原,随着温度的升高,正向反应的标准吉布斯自由能ΔGθ负值越来越大,铁水中Ti与溶于铁水的碳单质生产固态TiC,随温度的降低正向反应趋势增加,反应方程式为:

上述两个化学反应计算结果如图3所示,可知1730K是反应(1)进行的临界温度,当温度超过1730K(1457℃),炉渣中Ti元素被还原进入铁水,温度越高反应进行越快,溶于铁水中Ti元素和C元素结合生成高熔点物质TiC,反应式(2)随温度降低其反应的标准吉布斯自由能的值越来越小,表明其反应与温度负相关,随着温度降低而加速进行。为保证铁水有一定的过热度以抵抗炉温波动并维持渣铁流动性,上限应将计算值增加30℃为1487℃,根据铁水化学热[Ti+Si]调整。在炉缸侧壁由于冷却壁的冷却作用侧壁的温度较低最终导致反应式(2)正向进行,即化合物TiC析出,TiC在会继续和N元素反应生成高熔点(熔点>3000℃)的固溶体Ti(C,N)x,这些高熔点的物质沉入炉底侧壁累积达到护炉效果。

图3 反应式(1)和(2)标准生成自由能与温度的关系

高炉的最高温度位于风口回旋区,理论燃烧温度超过2000℃,位于炉缸部位,是高速煤气流三次分布的起点,也是热交换进行最激烈的部位。在这部分区域,液态炉渣完成成分变化,由初渣向终渣的转变,渣中(FeO)经过强吸热的直接还原反应生成液态铁,穿过焦炭料柱进入炉缸聚集,钛元素被还原后进入铁液,此过程中焦炭的质量尤其关键,焦炭的透气性和透液性直接决定着高炉的顺行,如果焦炭的反应后强度指标(CSR<60%)太低,有可能造成铁水在焦炭料柱停留时间过长,温度升高造成大量钛元素被还原形成TiCx颗粒,恶化料柱的透气性,有可能引起炉缸堆积,煤粉喷出量下降,中心呆滞,鼓风动能降低、炉缸不活跃,风压、风量关系紧张,边缘发展甚至烧坏风口等,因此冶炼钒钛矿大高炉更应该重视焦炭质量,焦炭的热强度(CRI、SCR)、冷强度(M10、M40)、粒度都应重视。

4 结论

本次高炉大修工程时间紧、任务重,工程进行顺利,可归纳出如下结论:

(1)炉型设计合理,大修后设计炉型变化较小,高炉炉底在高强度冶炼的环境下没有被铁水侵蚀,还略微结厚,铁水温度的升高有利于钛元素的还原,温度降低促进铁水中TiC颗粒的析出,为防止过量的钛元素被还原形成钛化物进而造成炉缸堆积,应保持热制度稳定。

(2)由于钒钛矿的特殊冶金性能,炉料软熔带较大、软化区间较宽,炉腰、炉腹部位冷却壁损坏相对最严重,是炉体的薄弱部位,此部位冷却壁的冷却能力应重点关注,冷却壁的设计仍有改进空间,加强该区域的冷却是努力方向,炉缸、炉底可适当减少用砖量。