保温时间对Pr6O11刻蚀金刚石单晶的影响

朱振东, 马金明, 陈冰威, 肖长江, 栗正新

(河南工业大学 材料科学与工程学院, 郑州 450000)

金刚石具有硬度高、强度大、耐磨损、抗腐蚀、绝缘性好和传热系数高等优点,在功能材料、磨具等诸多领域应用广阔[1]。但由于金刚石表面光滑以及具有高的表面能等,使金刚石的应用领域受到一定限制,所以要对金刚石的表面进行处理[2],金刚石的表面刻蚀是其重要的处理方法之一。

金刚石的刻蚀方法有4大类[3]:气相刻蚀[4]、固相刻蚀[5-7]、气固相刻蚀[8-10]及等离子刻蚀[11-13]。其中,固相刻蚀成本最低,刻蚀效果较理想。WANG等[14]在950 ℃不流动H2条件下用金属Ni对金刚石单晶进行了刻蚀;周肖璇[15]在930 ℃用草酸盐对金刚石单晶进行了刻蚀;肖长江等[6]在800 ℃用Fe2O3对金刚石单晶表面进行了刻蚀,刻蚀后的金刚石{111}面形成倒金字塔形刻蚀坑,{100}面形成四边形或八边形刻蚀坑,但这些刻蚀坑内侧并未出现明显的层状结构,刻蚀工艺尚需改进。

目前,用稀土氧化物为刻蚀剂对金刚石单晶进行刻蚀的研究较少,一些稀土氧化物只是作为添加剂添加到金刚石/Cu等复合材料中,改善两相间的界面结合,使金刚石复合材料组织更为致密[16]。选择稀土氧化物Pr6O11为刻蚀剂,通过前期实验发现,在900 ℃时能够在金刚石表面刻蚀出明显的层状刻蚀坑。因此,在900 ℃下改变保温时间,刻蚀金刚石单晶,系统研究Pr6O11刻蚀后的金刚石单晶表面最大刻蚀深度及其单颗粒抗压强度,并分析其刻蚀机理等。要求刻蚀后的金刚石单晶单颗粒抗压强度不能降低太多,以期在使用时改善金刚石与其他材料的结合情况,提高其制品性能等。

1 实验原料及刻蚀工艺

1.1 实验原料及刻蚀设备

实验原料:粒度代号为40/45的ZND2290型金刚石单晶(郑州中南杰特超硬材料有限公司),Pr6O11(纯度为99.9%,上海麦克林生化科技有限公司)。刻蚀设备:真空管式炉(M1210型,河南成仪设备科技有限公司),鼓风干燥烘箱(101-1A型,北京中兴伟业仪器有限公司),超声波清洗仪(SB-80型,宁波新艺生物科技股份有限)。

1.2 刻蚀工艺

(1)金刚石单晶预处理。将金刚石单晶分别用质量分数为10%的HCl溶液和质量分数为10%的NaOH溶液煮沸20 min,蒸馏水洗净后用鼓风干燥箱烘干备用。

(2)金刚石刻蚀。将处理好的金刚石与Pr6O11按质量比1∶5称量,均匀混合后置于石英舟中压实,以保证Pr6O11与金刚石充分接触;将石英舟置于真空管式炉中加热刻蚀,实验过程中通入N2为保护气体。刻蚀温度为900 ℃(前期研究发现,900 ℃是刻蚀后金刚石表面的刻蚀坑深度与单颗粒抗压强度的平衡点)。升温曲线为:以10 ℃/min速率从室温升温到600 ℃,再以5 ℃/min速率升温至900 ℃,在900 ℃时分别保温30、60、90 和120 min,再以10 ℃/min速率降温至300 ℃,然后自然冷却至室温。

(3)样品清洗。将刻蚀后的金刚石置于浓盐酸中,搅拌至刻蚀剂全部溶解,后过滤出金刚石,加入蒸馏水洗涤金刚石至水中性,后放入超声波清洗仪中超声振荡20 min,再过滤出金刚石并将其放入烘箱中烘干,即可得到Pr6O11刻蚀后的金刚石单晶。

(4)不加刻蚀剂时的金刚石刻蚀与前面加Pr6O11刻蚀时的步骤相同,只是无Pr6O11刻蚀剂存在。

(5)在空气中直接刻蚀金刚石的过程与前面加Pr6O11刻蚀时的步骤相同,但刻蚀时不通入N2保护气体,直接让Pr6O11刻蚀剂和金刚石混合物与空气接触,在空气中刻蚀金刚石单晶。

1.3 性能测试与表征

用SEM( INSPECT F50型,FEI)观测刻蚀后的金刚石单晶表面形貌;用AFM( FM-Nanoview Op型,苏州飞时曼精密仪器有限公司)测试刻蚀坑的最大深度;用超硬磨料抗压强度测定仪(ZMC-Ⅱ型,郑州磨料磨具磨削研究所有限公司)测试刻蚀前后金刚石单晶的单颗粒抗压强度,单颗粒抗压强度的计算是从1 g金刚石中选取60颗金刚石,测量每颗金刚石的单颗粒抗压强度值,并取测量结果的平均值为最终值。

2 结果与讨论

2.1 Pr6O11刻蚀前后人造金刚石单晶表面形貌

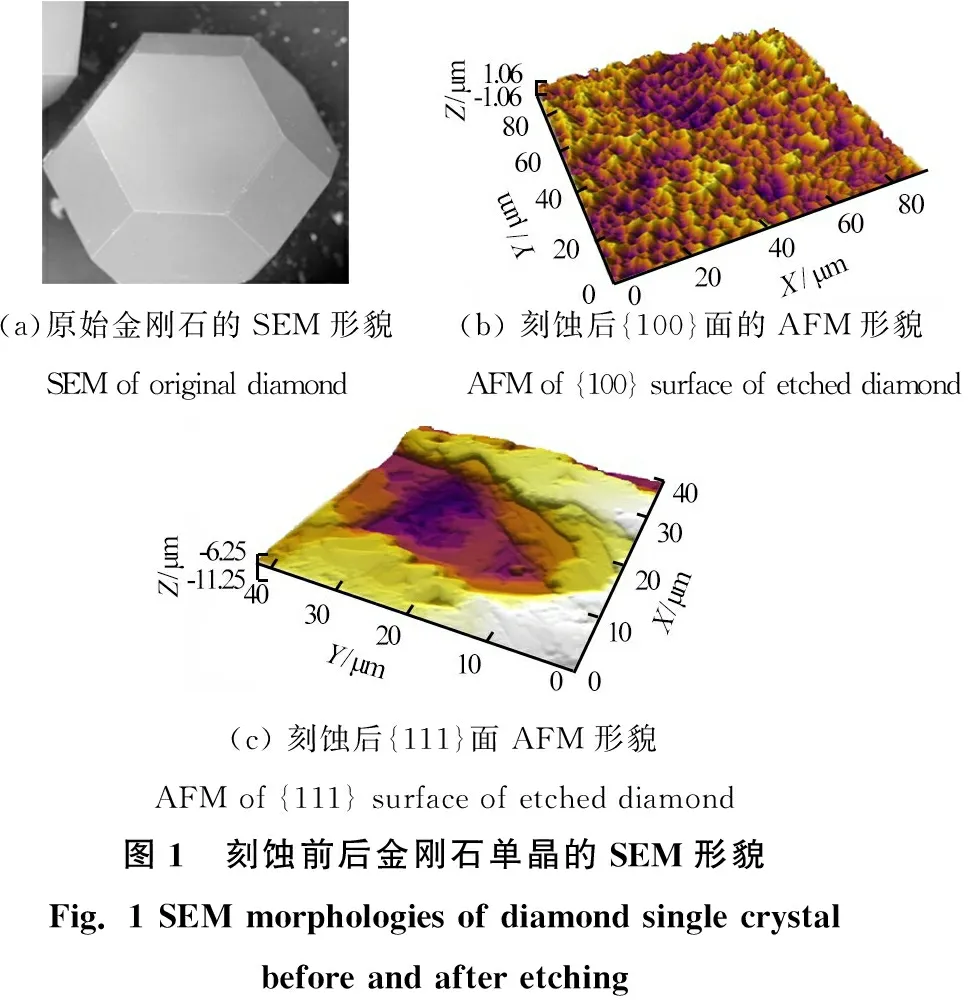

图1是人造金刚石单晶刻蚀前后的表面形貌。由图1可知:原始金刚石单晶的晶型完整,为六-八面体结构,表面较光滑[1];刻蚀后的金刚石{111}和{100}面腐蚀严重,{111}面出现了明显的层状结构,{100}面出现了明显的蜂窝状结构。

(a)原始金刚石的SEM形貌 (b) 刻蚀后{100}面的AFM形貌SEM of original diamond AFM of {100} surface of etched diamond(c) 刻蚀后{111}面AFM形貌AFM of {111} surface of etched diamond图1 刻蚀前后金刚石单晶的SEM形貌Fig. 1 SEM morphologies of diamond single crystal before and after etching

2.2 金刚石不同面刻蚀后的表面形貌

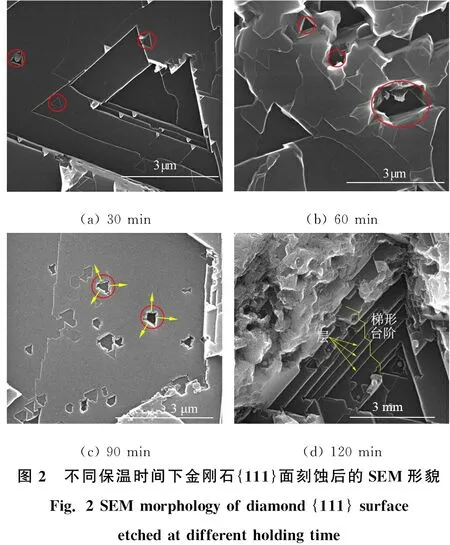

在900 ℃下保温时间为30、60、90和120 min时,Pr6O11对金刚石{111}面刻蚀后的表面形貌如图2所示。从图2中可以看出:当保温时间为30 min时,金刚石的{111}面已经出现了明显的刻蚀现象,且出现了少量的层状刻蚀坑(图2a中的红色圆圈);当保温时间为60 min时,层状刻蚀坑的底部开始出现三角形刻蚀坑(图2b中的红色圆圈);当保温时间继续增加到90 min时,层状刻蚀坑的底部也出现了层状的刻蚀坑(图2c中的红色圆圈);当保温时间增加到120 min时,金刚石{111}面最终形成了阶梯状倒金字塔形刻蚀坑,刻蚀坑中有明显的层和梯形台阶。该刻蚀坑与Ni刻蚀的金刚石{111}面类似,但阶梯状比Ni刻蚀的要明显得多[14]。

(a) 30 min(b) 60 min(c) 90 min (d) 120 min图2 不同保温时间下金刚石{111}面刻蚀后的SEM形貌Fig. 2 SEM morphology of diamond {111} surface etched at different holding time

图3是在900 ℃下保温时间为30、60、90和120 min时,Pr6O11对金刚石{100}面刻蚀后的SEM形貌。从图3中可以看出:当保温时间为30 min时,刻蚀坑边缘轮廓呈不规则的八边形(图3a中的黄虚线),刻蚀坑底部也出现了刻蚀坑(图3a中的红色虚线圆圈),这种结构与Fe2O3刻蚀金刚石{100}面时的结果类似[9];当保温时间为60 min时,刻蚀坑就变成了明显的阶梯状倒金字塔形,层状结构清晰,刻蚀坑中有明显的层和梯形台阶,这种刻蚀坑与Ni刻蚀金刚石{100}面时的相似,但此处的层状结构更明显[14];随着保温时间增加到90 min,层状结构消失,刻蚀坑面积增大(图3c中的黄虚线),且刻蚀坑底部的刻蚀坑深度增加(图3c中的红色虚线圆圈);当保温时间达到120 min时,多个刻蚀坑融合成一个更大的刻蚀坑(图3d中的黄虚线),大刻蚀坑底部的小刻蚀坑(图3d中的红色虚线圆圈)数量变多,于是金刚石表面形成了蜂窝状结构。

(a) 30 min(b) 60 min(c) 90 min (d) 120 min图3 不同保温时间下金刚石{100}面刻蚀后的SEM形貌Fig. 3 SEM morphology of diamond {100} surface etched at different holding time

2.3 金刚石刻蚀后的单颗粒抗压强度

为探究刻蚀对金刚石单晶单颗粒抗压强度的影响,对金刚石单晶进行不同处理,分别为900 ℃时的Pr6O11下N2保护刻蚀(状况1)、不加刻蚀剂下N2保护刻蚀(状况2)、Pr6O11下空气中刻蚀(状况3),实验结果如图4所示。

图4 不同处理时的金刚石单颗粒抗压强度

由图4可知:同样在900 ℃下,金刚石的单颗粒抗压强度从大到小的顺序为状况1>状况2>状况3,且3种状况下的单颗粒抗压强度都随保温时间延长而降低。这可能是由于金刚石在高温下石墨化,导致金刚石表面产生少量缺陷,随温度升高产生的缺陷愈多,从而使金刚石整体的单颗粒抗压强度下降。在空气中刻蚀时,刻蚀过程有Pr6O11和O2共同参与,金刚石晶型被严重氧化而破坏,从而严重影响金刚石的单颗粒抗压强度;当加Pr6O11及N2保护刻蚀时,其对金刚石进行了规则的刻蚀,形成的刻蚀坑具有取向性[17],从而对金刚石的单颗粒抗压强度影响较小;相对来说,未加Pr6O11而加N2保护刻蚀时,刻蚀仅由金刚石的高温石墨化产生,形成的刻蚀坑不规则,对金刚石的抗压强度影响稍大。

2.4 刻蚀坑最大深度

在900 ℃不同保温时间下状况1时,金刚石{111}和{100}面刻蚀坑的最大刻蚀深度如图5所示。为了便于分析,图5中还同时列出了图4中的抗压强度随保温时间变化的曲线。

从图5中可以看出:在900 ℃下刻蚀120 min时{111}面的最大刻蚀深度为15.07 μm,远远大于此时{100}面的4.27 μm,说明此时Pr6O11对金刚石{111}面的刻蚀效果比{100}面的高很多。但是刻蚀深度增加时,单颗粒抗压强度也随之下降,如果要保证刻蚀后的金刚石有一定的单颗粒抗压强度,那么最大刻蚀深度自然要降低。为了确保单颗粒抗压强度和最大刻蚀深度的综合效果,则刻蚀深度曲线和单颗粒抗压强度曲线的交汇处即是刻蚀效果最好处,此时{111}面在保温时间为94 min时的刻蚀效果最好,{100}面在保温时间为95 min时的刻蚀效果最好。此外,根据{111}面和{100}面刻蚀后的SEM形貌图2和图3,无论是{111}面的阶梯状倒金字塔形还是{100}面的蜂窝状刻蚀坑,当其最大刻蚀深度增加时,金刚石表面的阶梯状结构变多以及蜂窝状结构越明显,可大大提高金刚石与其他材料的锚合效果[2]。

金刚石与结合剂或镀层的锚合示意图如图6所示。图6中:阶梯状倒金字塔形或蜂窝状结构的锚合对金刚石与结合剂的结合[18]、金刚石的镀覆[19]以及金刚石复合材料的制造[20]都是极为有利的。对于金刚石镀覆来说,金刚石及其形成的碳化物过渡层与阶梯状倒金字塔形或蜂窝状结构相互嵌合,大大提高了金刚石的镀覆效果;对于金刚石复合材料来说,金刚石表面的阶梯状倒金字塔形或蜂窝状结构刻蚀坑也能很好地与嵌合层相互嵌合,改善复合材料的界面性能等。

(a)金刚石与结合剂的一般锚合General anchoring of diamond and bond(b)刻蚀金刚石与结合剂的锚合Anchoring of etched diamond and bond(c)刻蚀金刚石与镀层的结合Combination of etched diamond and coating (d)刻蚀金刚石和结合剂的结合Combination of etched diamond and bond图6 金刚石的不同锚合示意图Fig. 6 Different anchoring diagram of diamond

2.5 金刚石表面的刻蚀机理

为了更好地探究Pr6O11刻蚀金刚石单晶表面刻蚀坑的形成,可以从金刚石键和原子的角度去分析,金刚石{111}面和{100}面的键及原子排布[15,21]如图7所示。由图7可知:在高温下,Pr6O11促使金刚石表面的C-C键发生断裂,随着保温时间延长,C-C键继续被催化而断裂,金刚石表面就形成了刻蚀坑。对{111}面来说,在900 ℃时,金刚石表面因C-C键断裂而脱离的C原子顺序为蓝色→橙色→黄色的,于是金刚石表面被刻蚀时就形成了阶梯状倒金字塔形刻蚀坑。对{100}面来说,金刚石表面因C-C键断裂而脱离的C原子顺序为黄色→白色→红色→蓝色的,在保温时间为60 min时就形成了层状刻蚀坑;随着保温时间延长,刻蚀坑的轮廓相互融合,刻蚀坑面积变大,刻蚀坑底部的刻蚀坑数量也随之增加,于是金刚石表面就形成了蜂窝状的刻蚀坑。

(a) {111}面键{111} chemical bond(b){100}面键{100} chemical bond(c){111}面的原子排列Atomic arrangement of {111}(d){100}面的原子排列Atomic arrangement of {100}图7 金刚石单晶{111}和{100}面的键及原子排布Fig. 7 Bond and atomic arrangement on {111} and {100} faces of diamond single crystal

3 结论

(1)在900 ℃时,Pr6O11能够对金刚石表面进行刻蚀,其{111}面在保温120 min时的刻蚀坑为标准的多阶梯状倒金字塔形;{100}面的刻蚀坑为类蜂窝状,只在保温60 min时,其刻蚀坑才为标准的多阶梯状倒金字塔形。

(2)在900 ℃下,刻蚀120 min时的金刚石{111}面的最大刻蚀深度为15.07 μm,远远大于{100}面的4.27 μm,即Pr6O11对金刚石{111}面的刻蚀效果远远高于{100}面的。

(3)在900 ℃时N2保护气氛下,Pr6O11既能使金刚石表面发生刻蚀,又能使刻蚀后的金刚石单颗粒抗压强度高于不加刻蚀剂时及在空气中直接刻蚀时的金刚石的单颗粒抗压强度。

(4)在900 ℃下,随着保温时间延长,Pr6O11对金刚石表面的刻蚀程度加深。综合金刚石单晶刻蚀后的表面形貌、最大刻蚀深度以及单颗粒抗压强度,Pr6O11对金刚石{111}和{100}面刻蚀效果最好的保温时间分别为94 min和95 min。