高铝研磨瓷球在有色金属矿山应用的可行性研究

刘小平

(江西铜业集团有限公司德兴铜矿)

中国经济正步入新常态,在矿业需求放缓的大背景下,全行业正面临着巨大的挑战,创新、创造需求旺盛,通过新技术、新成果的应用实现降本增效是矿业发展的必由之路。

有色金属矿山选矿厂电耗占总电耗的70%~80%,磨矿电耗又占选矿厂电耗的70%左右[1-8]。因此,降低磨矿作业电耗是有色矿山节能降耗的有效途径。降低磨矿作业电耗的方法除了传统的“多碎少磨”外,江铜集团旗下的德兴铜矿、银山矿业、永平铜矿以及贵溪冶炼厂的各选矿厂均开展了高铝研磨瓷球替代或部分替代铬钢球工业试验。

1 高铝研磨瓷球

高铝研磨瓷球的主要成分是优质氧化铝,含量超过90%。高铝研磨瓷球制作工艺步骤包括原料研磨、合格浆料高压喷射制粒、真空锻压成型、加强颗粒间的粘合度翻炒、成型坯料干燥、隧道窑烧制、自然冷却等。以95高铝研磨瓷球(氧化铝含量95%)为例,其主要技术参数氧化铁含量≤0.2%、吸水率≤0.01%、体积密度≥3.65 g/cm³、抗压强度≥2 200 MPa、莫氏硬度高达9以上。因氧化铝是惰性材料,具有耐腐蚀、耐高温、无污染等特点,在酸性或者碱性及选矿药剂的高腐蚀条件下高铝研磨瓷球的性质依然稳定,且具有高强度、高硬度、高耐磨性等特点。与铬钢球相比,高铝研磨瓷球的密度小一半以上,相同体积下质量轻一半以上,球磨机因负荷减轻而节电。高铝研磨瓷球的这种特点表明,其更适用于立式磨机和二段细磨。

2 应 用

在江铜集团科技部的组织下,下属德兴铜矿泗洲选矿厂、银山矿业、永平铜矿、贵溪冶炼厂选矿车间开展了二段磨矿介质替换试验。

(1)泗洲选矿厂二期日处理原矿2万t。二段再磨采用ϕ2.1 m×3.0 m溢流型球磨机,有效容积9 m³,最大充填率35%;ϕ250 mm旋流器用于预先分级,ϕ350 mm旋流器用于检查分级。

试验前二段磨矿采用ϕ35 mm的铬钢球介质,铬钢球密度为7.8 g/cm³、充填率约为32%、装球约15 t、铬钢球单耗约0.028 kg/t、电力单耗约0.20 kWh/t,分级总溢流-200目约89%、-400目约45%。试验选择95高铝研磨瓷球,初装高铝研磨瓷球ϕ15,ϕ25,ϕ35 mm质量比为3∶4∶3,补加ϕ25,ϕ35 mm瓷球。

充填率试验发现,球磨机充填率只有接近35%才能保持原分级总溢流细度,并确保后续浮选指标不下降。但这种质量轻的高铝研磨瓷球的高充填率导致球磨机出现“吐球”现象,影响旋流器的正常工作,在球磨机溢流口增加筛网后才得以解决。通过半年的生产调试、优化,使用高铝研磨瓷球情况下的电力单耗约0.084 kWh/t、高铝研磨瓷球单耗约0.005 kg/t,分别较铬钢球下降58%和82%,节能降耗效果明显,经济效益显著。

(2)银山矿业采用SABC流程(半自磨+球磨+顽石破碎),半自磨机规格ϕ7.0 m×3.5 m,排矿经圆筒筛分级,顽石经GP100型圆锥破碎机破碎后返回再磨,筛下进入一段闭路磨矿分级系统(ϕ4.8 m×7.0 m溢流型球磨机+ϕ660 mm旋流器),旋流器溢流(-200目约65%、+80目约10%)进入铜硫混合浮选作业,混合浮选粗精矿进入二段闭路磨矿分级系统(VTM-800型立磨机+ϕ350 mm旋流器),旋流器溢流(-325目约81%、+200目3%~6%)进入铜硫分离浮选系统。

磨矿介质替换试验在立磨机中进行,其内径3.05 m、高4.77 m、容积32 m3、装机功率600 kW。原铬钢球介质充填率31%,装球51 t,分级溢流-325目约81%。试验选择92高铝研磨瓷球,在初装高铝研磨瓷球ϕ12,ϕ20,ϕ25 mm质量比为1∶5.6∶5,一次性加球34 t,充填率为45%,每天补加ϕ20 mm高铝研磨瓷球75 kg的情况下开始正式试验。生产正常后电力单耗由1.17 kWh/t下降至0.66 kWh/t,介质成本由1.09元/t下降至0.35元/t,节能降耗效果明显,经济效益显著。

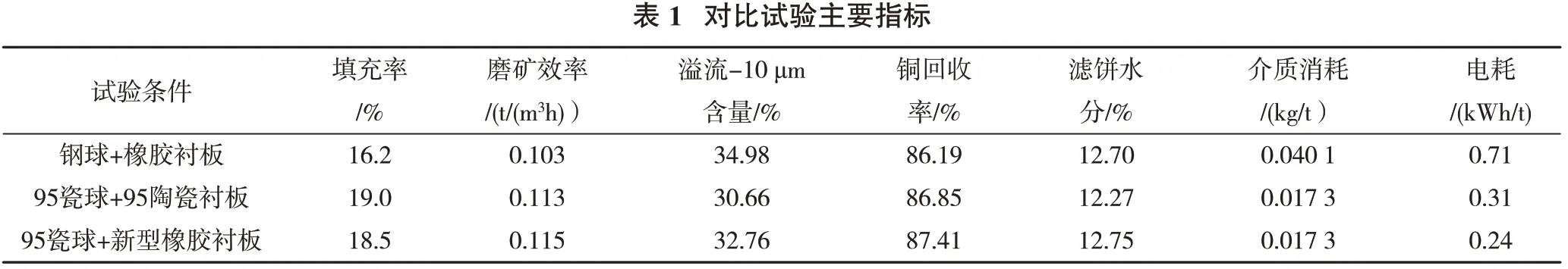

(3)永平铜矿选厂的ϕ3.2 m×4.5 m溢流型球磨机与ϕ350 mm旋流器组成闭路磨矿系统。试验进行了金属球+橡胶衬板(提升条高度10 cm)、95高铝研磨瓷球+95陶瓷衬板、95高铝研磨瓷球+新型橡胶衬板(提升条高度3 cm)对比试验,稳定期的生产指标见表1。

?

从试验情况看,橡胶衬板使用周期可达1.5 a;95陶瓷衬板在使用半年左右后存在脱落现象;新型橡胶衬板实现了高铝研磨瓷球运动轨迹由原偏于泄落方式变成泄落+抛落均衡方式,磨矿介质的运动轨迹更加合理,产品-10µm粒级(难选粒级)和+106µm粒级含量有所下降,适合分选粒级含量明显上升,铜回收率提高了1.22个百分点,磨矿介质单耗下降了57%,电力单耗下降了66%,不仅节能降耗效果显著,而且提高了铜回收率。因此,95高铝研磨瓷球+新型橡胶衬板组合具有明显的优越性。

(4)贵溪冶炼厂选矿车间处理能力6 000 t/d,采用缓冷+半自磨+球磨+浮选工艺每年从冶炼渣中回收铜超过3万t,2台ϕ5.2 m×5.2 m半自磨机和2台ϕ5.03 m×8.3 m球磨机(选用一个系列为试验组,另一个为对比组)。高铝研磨瓷球试验前球磨机装铬钢球约245 t,球磨机电流250 A,钢球充填率28.2%,铬钢球单耗0.55 kg/t。试验选用95高铝研磨瓷球替代部分铬钢球,当高铝研磨瓷球与钢球质量比为7∶3时,能满足生产粒度要求。此时,球磨机电流200 A,电力单耗下降3~4 kWh/t,瓷球单耗0.249 kg/t,较铬钢球单耗下降了55%,节能降耗效果明显。

3 结 论

江铜集团旗下3个矿山、一个冶炼厂的生产实践表明,高铝研磨瓷球在有色金属矿山以“研磨为主”的磨矿作业应用是可行的,能充分发挥瓷球耐腐蚀、高强度、高硬度、高耐磨性、质量轻等特点,不仅能改善磨矿产品的粒度分布,降低磨矿介质的消耗,还能大幅度降低电耗,降本增效效果显著。