微喷砂前处理对AlCrN涂层刀具表面完整性的影响*

吴振宇 郑光明 盖少磊 李方梁 杨先海 程 祥

(①山东理工大学机械工程学院,山东 淄博 255000;②滨州渤海活塞有限公司,山东 滨州 256602;③山东耀华特耐科技有限公司,山东 滨州 256619)

涂层刀具因其高硬度、高耐磨性、使用寿命长等优点,已逐渐取代传统硬质合金刀具,在切削加工中得到了广泛应用[1]。新型难加工材料的不断出现,对涂层刀具的切削性能提出更高要求。涂层刀具表面完整性主要包括涂层刀具的几何特征(表面形貌、表面粗糙度、涂层厚度)、机械性能(硬度、表面应力、结合强度)、物相结构和化学参数等,改善表面完整性对提高涂层刀具切削性能,延长刀具使用寿命,降低加工成本具有重要意义。表面处理技术是目前较为常用的手段,其按处理对象不同可分为前处理和后处理。前处理的对象为涂层刀具基体,处理方法主要有热处理、研磨抛光和微喷砂等;后处理的对象为整体涂层刀具,处理方法主要有微喷砂、热处理、激光束和离子束等[2]。

在众多表面处理技术中,微喷砂因成本低、刀具表面性能改善明显等优点,普遍应用于涂层刀具的前、后处理[3]。Bouzaki K D[4]等发现,微喷砂能够增大硬质合金表面的粗糙度,降低硬质合金表面的拉应力,从而提高涂层与基体的结合强度。Mohammadi Z[5]等认为,通过微喷砂前处理可以使刀具表面清洁、刃口钝化及改善钴流失等,并可提高膜基结合力。Abusuilik S[6]等在WC-Co上沉积TiAlN涂层之前对基体刀具进行微喷砂处理,发现处理后涂层刀具能获得优异的膜基结合力。Gangopadhyay S[7]等在沉积AlTiN涂层之前对硬质合金基体进行微喷砂处理,发现前处理会提高AlTiN涂层的含氮量,还发现前处理会导致基材WC相含量的减少和表面微粗化,从而提高涂层的附着力。胡芳[8]等对YG6硬质合金进行微喷砂前处理后沉积金刚石薄膜,发现微喷砂前处理能显著提高膜基结合力。

本文通过改变微喷砂压强和喷砂时间,对涂层刀具的硬质合金基体进行微喷砂前处理,进一步研究了微喷砂前处理对涂层刀具表面完整性的影响。

1 试验方法

1.1 微喷砂试验材料及设备

试验采用四川自贡硬质合金公司生产的YG8硬质合金刀片,刀片名义成分:WC含量约为92%,Co含量约为8%。刀片尺寸为16 mm×16 mm×5.5 mm。

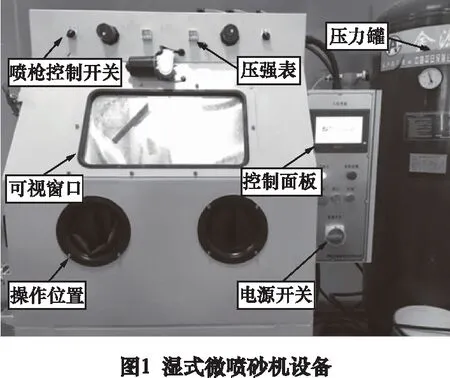

微喷砂设备采用常州瞬洁机械科技有限公司生产的9080-2W-ZSK型自动液体喷砂机,喷砂设备如图1所示。湿式喷砂机主要由喷砂室、控制面板、喷枪组件、工件夹具和压力调节系统等组成。喷砂方式为自动喷砂,喷砂距离为100 mm,喷砂角度为90°,工作压力范围为0.1~0.5 MPa。使用具有不规则棱角的500目白刚玉砂粒作为微喷砂磨料。

试验方法:采用单因素法进行试验,选取喷砂压强和喷砂时间两种试验因素。喷砂压强P=0.2、0.3、0.4 MPa;喷砂时间T=20、30、40 s。喷砂结束后,使用乙醇超声波清洗,去除硬质合金刀具表面残余的砂粒,烘干后放入密封袋。

1.2 涂层制备

将微喷砂处理后的硬质合金刀片进行涂层处理。涂层处理设备为AS600DMTXB型离子镀膜机。先制备CrN过渡层以降低AlCrN涂层与基体的应力差,制备基本参数:纯Cr靶电流70 A,工作气压1.0 Pa,沉积时间20 min,涂层厚度控制在0.5~1 μm。之后制备AlCrN涂层,制备基本参数:使用 Al70Cr30靶,靶电流70 A,负偏压-90 V,氮气流量400 sccm,真空度2.0 Pa,整体涂层厚度达到4 μm。

1.3 性能参数检测

釆用Quanta250型扫描电子显微镜(SEM)观察刀具表面形貌,用其自带的能量色谱仪(EDS)分析涂层成分;HVS-1000A型数显自动砖塔显微硬度计测量涂层显微硬度;WYKO NT9300型光学轮廓仪测量表面粗糙度Ra;X-stress 3000型X射线应力分析仪检测涂层表面残余应力。其中X射线应力分析仪测试残余应力时,管电压及管电流分别为20 kV和2 mA,采用直径2 mm的准直管,靶材选用钛靶,2θ衍射角为156°,曝光时间为15 s。AlCrN的杨氏模量为255 GPa,泊松比为0.215[9]。上述参数测量时每个样品选取5个点位,测量后取平均值。

2 结果与分析

2.1 涂层的表面形貌与EDS分析

图2所示为未前处理涂层刀具和前处理后涂层刀具的表面微观形貌。可以发现,未前处理AlCrN涂层刀具表面较为致密,涂层表面不平坦,分布有大量尺寸不均匀的液滴状颗粒和圆形孔洞。颗粒、空洞等缺陷将成为裂纹扩展源或腐蚀介质进入通道,降低涂层的使用寿命[10]。经过微喷砂前处理的AlCrN涂层刀具表面颗粒、孔洞数量都明显减少,涂层更加致密,表面更加平坦。这表明微喷砂前处理可以改善硬质合金基体表面质量,从而改善涂层沉积环境,使涂层沉积后表面缺陷减少。

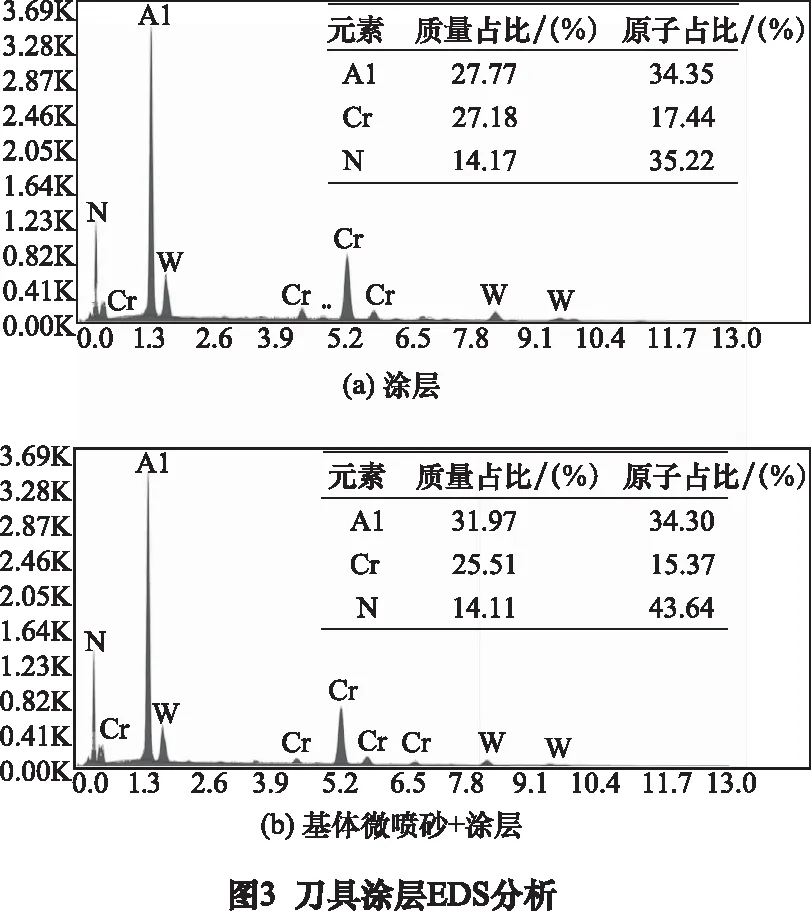

图3所示为未前处理涂层刀具和前处理后涂层刀具的涂层EDS分析。有研究[11-12]表明,当AlCrN涂层中Al元素与Cr元素原子比接近70∶30时,涂层抗氧化性最佳。经过微喷砂前处理后,刀具涂层N元素含量上升,原因可能是基体微喷砂导致活化成核点位的优先氮化[7];Cr元素含量下降,原因是涂层表面缺陷改善,主要成分为Cr元素的表面液滴状颗粒减少[13]。涂层表面Al元素与Cr元素原子比为69∶31,涂层抗氧化性能高、沉积效果好。

2.2 涂层刀具表面粗糙度Ra

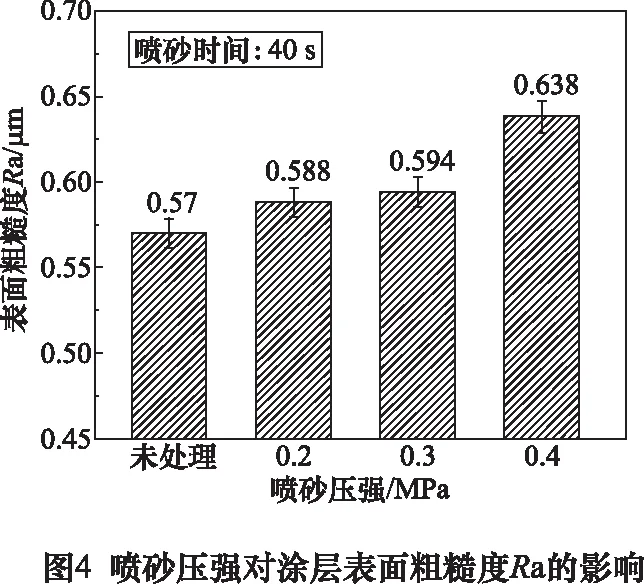

图4所示为AlCrN涂层刀具表面粗糙度Ra与喷砂压强的关系图。可以看出,随着喷砂压强的增大,涂层刀具表面粗糙度Ra也增大。原因是Al2O3喷料具有尖锐的棱角,在较大的喷砂压强下对硬质合金基体表面有较强的冲击作用,使基体表面产生更多凹坑,劣化涂层沉积环境,造成涂层表面粗糙度Ra的增加。随着喷砂压强的增大,喷料对基体的冲击力度也增大,涂层表面粗糙度Ra也随之增大。

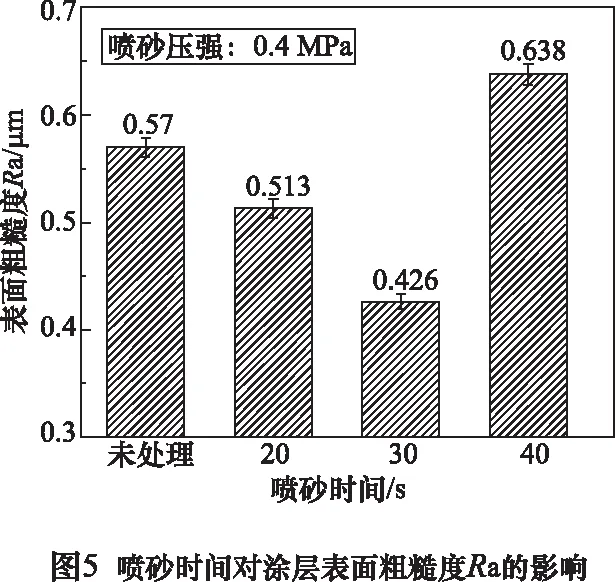

图5所示为AlCrN涂层刀具表面粗糙度Ra与喷砂时间的关系图。可以看出,随着喷砂时间的增加,涂层刀具表面粗糙度Ra呈现先减小后增加的趋势,在T=30 s时,表面粗糙度Ra达到最小值0.426 μm,较未前处理刀具降低约25%。其原因是微喷砂前处理能够去除硬质合金基体表面的杂质,使基体表面变得光洁平整,从而使沉积涂层后刀具的表面粗糙度Ra降低。当喷砂时间超过30 s时,Al2O3喷料在去除硬质合金基体表面杂质后,继续撞击基体表面产生较大凹坑,使涂层沉积环境变差,导致涂层沉积后表面不平坦,涂层表面粗糙度Ra增大。

2.3 涂层刀具显微硬度

图6所示为涂层刀具显微硬度随喷砂时间、喷砂压强变化的趋势图。从图中可以看出,增大喷砂时间,显微硬度先增大,然后略微提升;增大喷砂压强,硬度持续增大,当喷砂压强为0.4 MPa时硬度达到最大值2 081 HV,较未前处理刀具硬度提高约22%,这表明喷砂压强对涂层刀具显微硬度的影响更大。原因主要是微喷砂前处理使硬质合金表面发生塑性变形,产生大量孪晶和位错,使硬质合金表面发生加工硬化,增大喷砂压强使加工硬化程度提高,从而使硬质合金表面硬度提升,进而使涂层刀具整体显微硬度提升。

2.4 涂层刀具表面残余应力

较高的表面残余压应力能够抑制刀具表面的微裂纹的产生,以减缓刀具在切削过程中涂层脱落的情况,从而提高刀具的切削性能,延长刀具的使用寿命[14]。图7所示为涂层刀具表面残余应力与喷砂时间、喷砂压强的关系图,负号表示残余压应力。从图中可以看出,增大喷砂时间与喷砂压强,涂层刀具表面残余应力均增大,其中增大喷砂压强对残余应力影响更显著。这是因为硬质合金表面存在烧结冷却过程中产生的残余拉应力,而微喷砂前处理使硬质合金表面发生加工硬化,产生的残余压应力可以部分抵消存在的残余拉应力,提高硬质合金表面机械性能,改善涂层与基体的结合质量。喷砂压强越大,改善效果越明显,涂层刀具表面残余应力越大。

3 结语

(1)硬质合金YG8基体经微喷砂处理后沉积AlCrN涂层,涂层表面液滴状颗粒和凹坑等缺陷与未前处理涂层刀具相比都显著减少,表面更加致密平坦,涂层质量得到改善。涂层中Al元素与Cr元素原子比接近标准要求,涂层抗氧化性好。

(2)微喷砂前处理可以提高涂层硬度。喷砂时间与喷砂压强都对涂层硬度有影响,其中喷砂压强对涂层硬度的影响更明显。

(3)微喷砂前处理可以有效降低涂层刀具表面粗糙度Ra,但过大的喷砂时间和喷砂压强都会增大表面粗糙度Ra。当P=0.3 MPa,T=30 s时,涂层刀具表面粗糙度Ra最小。

(4)增大喷砂时间和喷砂压强都能使涂层表面残余压应力提高,其中增大压强效果更明显。

(5)当P=0.3 MPa,T=30 s时,AlCrN涂层刀具能获得综合水平较高的表面完整性。