凸轮轴凸轮表面缺陷检测与诊断方法的研究

徐刚强 周康康 曹毅 胡火明 阚李近

摘要:凸轮轴是高速运转的复杂轴类零件,是发动机五大核心部件之一。由于凸轮异形,在智能制造中采用视觉检测技术时,其磨削后凸轮面反光,对检测系统的设计带来挑战。本研究提出一种凸轮视觉检测方法,利用拍摄凸轮图片进行阈值二值化,提取凸轮轮廓,得到凸轮表面选定区域,再进行缺陷轮廓提取,得到缺陷轮廓,对表面缺陷的大小和周长进行筛选后实现缺陷的分类。同时还探讨视觉检测CPS数据模型融入凸轮轴智能制造大系统的方案。

Abstract: Camshaft is a complex shaft part running at high speed. It is one of the five core components of the engine. Due to the special shape of cam, when visual inspection technology is used in intelligent manufacturing, the reflection of cam surface after grinding brings challenges to the design of inspection system. In this study, a cam visual detection method is proposed. The threshold binarization is carried out by taking cam pictures, the cam contour is extracted, the selected area of cam surface is obtained, and then the defect contour is extracted to obtain the defect contour. After screening the size and perimeter of surface defects, the defect classification is realized. At the same time, the scheme of integrating visual inspection CPS data model into camshaft intelligent manufacturing system is also discussed.

關键词:凸轮轴;表面缺陷;视觉检测;智能制造

Key words: camshaft;surface defects;visual inspection;intelligent manufacturing

中图分类号:TP391.4 文献标识码:A 文章编号:1674-957X(2022)04-0008-03

0 引言

作为各类发动机的核心零件,凸轮轴作为发动机“五大关键核心零部件(缸体、曲轴、连杆、凸轮轴、缸盖)”之一,是各类发动机的最为关键传动核心零部件,其性能对发动机的功率、扭矩、油耗、排放等性能起决定性作用。凸轮表面形状是异型的,有桃形、负曲、偏心等复杂外形,对其自动检测技术应用带来很大困难;而且高精度磨削加工使凸轮表面反光,加上磨削液和碎屑残留,对视觉系统光路设计和算法的智能性带来很大考验。

机器视觉检测通过用机器模拟人眼能实施非接触式、快速检测,可用于产品尺寸测量、缺陷检测、定位与识别与控制,能大幅提升产品的质量和可靠性,提高生产效率、降低劳动强度。随着机器视觉和计算机技术的不断发展,工业界中机器视觉的技术应用也越来越多。因此,不同行业、不同领域都在尝试利用机器视觉进行技术升级与改造[1]。

早在1976,Nordqvist,K.G 就设计和制造了一款缺陷检测系统,该系统能检测出金属表面的缺陷和对于缺陷分类。二十世纪末期,汽车制造企业开始应用机器视觉来检测表面缺陷,这个举动极大的推进了机器视觉在检测领域的发展。21世纪初,Yogitha.S和Sakthivel.P[2]提出了一种用于检测水果评级的分类的系统。当前,TOKIMEC和PARSYTEC等公司都能提供完整的表面缺陷检测系统[3]。

进入21世纪来,我国也出现了大批的基于机器视觉的零件和金属表面缺陷等的检测系统[4,5]。2013年,孙雪晨等人[6]就基于机器视觉设计了凸轮轴检测系统。2016年,李孝禄等人[7]利用视觉检测技术对汽车制动管路中气泡进行检测。2018年,王凯等人[8]都利用机器视觉对于零件进行了检测。2018年,厉荣宣等人[9]在轴类零件表面裂纹检测的时候使用了图形学的方法。2019年,廖家骥[10]研发了一套将机器视觉与机器手结合起来的分拣系统。

针对以凸轮轴为代表的车用复杂轴类零件具有结构异形、高速高精、高反射性的特性,本文以凸轮轴为例,研究适合于复杂轴类零件智能生产线作业特点,且具有质检定制化、操作简易化、显示人性化特色的视觉检测方法,并在现有凸轮轴智能生产线投入应用[11]。本研究还设计了一个完整的检测系统运动控制算法,设计了视觉检测环节的信息模型和软件信息系统,为质量大数据应用、优化融入智能制造大系统的制造活动提供技术基础。

1 视觉检测方法设计技术路线

根据凸轮轴结构特点和公差要求,给出其视觉选型和检测性能技术指标,进行视觉检测方法的集成设计,以验证视觉检测方法的有效性,技术路线如图1所示。

2 视觉检测方法设计

2.1 凸轮轴凸轮表面区域的提取

以单次采集到的凸轮轴表面图像为例说明凸轮轴凸轮表面区域的提取过程。图像主要由两部分组成:光滑的白色的凸轮轴凸轮表面和粗糙的黑色非凸轮表面。提取出图片中凸轮表面,是后续的凸轮表面缺陷提取的先决条件。在对凸轮轴图像灰度化后,通过Gamma矫正的方式提高了图像的对比度。比对不同γ值后,选用γ=1.5对图像进行处理,如图2所示。

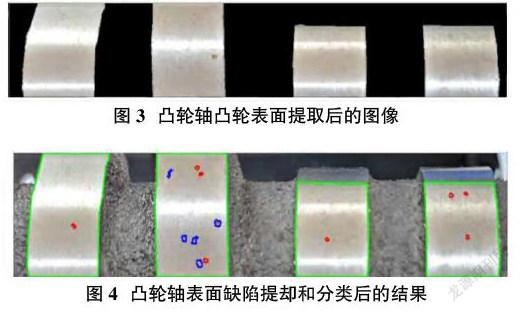

經过Gamma矫正后,得到了对比度较强的凸轮轴灰度图像。通过分析这些处理后的凸轮轴图像,发现凸轮表面和非凸轮部分的颜色差相当明显,所以采用了阈值分割的方法就可以得提取出凸轮表面的大概形状。通过膨胀和腐蚀操作就能得到光滑边缘的凸轮表面图像。通过对凸轮图像的边缘提取和边缘填充就能得到一张用于提取凸轮表面的掩膜,再通过掩膜与原图像的运算完成了凸轮表面图像的提取,如图3所示。

2.2 凸轮表面缺陷的提取

采用Gamma矫正的方法对凸轮轴凸轮表面提取后的图像进一步增强其对比度,通过二值阈值化和轮廓提取就可以得到凸轮表面缺陷的轮廓。通过对凸轮表面缺陷大小和周长的分析,将凸轮表面主要分为两类:一类是面积较小为黑色状缺陷,另一类面积较大为凹坑状缺陷,如图4所示。

3 基于CPS分层递进质量检测诊断方法设计

利用CPS融合技术的基于CPS的凸轮轴加工质量机器视觉在线检测方法,采用“预先设计图检模板-综合尺寸一次快检-缺陷标记精细分拣-人机协同成因诊断”的系统设计和分层递进检测控制方法,保证凸轮轴表面严重缺陷100%检出、桃尖等关键部位缺陷零容忍等质检要求,并为质量追溯鉴定大数据基础。实时性、鲁棒性好的图像处理算法与视觉检测软件技术,是实现“综合快检、精细分拣、质量诊断”的分层递进质量检测诊断目标的关键。

首先是综合尺寸快检,采用预先设计标准轮廓图像与凸轮截面图像比对,一次性快速检测轮廓缺陷,采用优化的图像处理算法及高速通讯协议,保障现场高精度、实时性检测要求;其次是缺陷检测识别,结合工人经验预先设计缺陷查找表,基于最大熵分割、SMV、决策树加权组合算法,保证缺陷定位误差在3个像素以内,气孔等严重缺陷100%检出,桃尖缺陷零容忍,并兼顾检测精度和效率的提升。最后是人机协同诊断分析,采用机器学习技术分析质检数据,结合人工标记建立精磨缺陷成因诊断数据集,基于振动信号特征提取技术评估潜在内部缺陷严重性,为质量追溯鉴定大数据基础。

基于分层递进检测分析方法,按照CPS网络跨时空协调控制的组织方式,采用“视觉感知-PLC电控-IPC监控-多源数据库”的多层协同的信息传递模型,实现综合尺寸检测线、表面缺陷检测线、包装传送线、次品精分线的四线协同控制,采用机器学习技术人机协同分析质检数据,结合人工标记,建立精磨缺陷成因诊断数据集,基于振动信号特征提取技术评估潜在内部缺陷严重性,为质量监控系统优化设计、设备故障诊断提供有力的支撑。

4 视觉检测CPS数据模型方法融入智能制造大系统的方案

利用CPS融合技术,设计CPS数据模型构建、网络化质量监控和制造模拟技术,提高了系统参数调优、缺陷成因诊断和设备故障预测报警等CPS高层智能融合和绿色制造技术应用的可行性。按照加工时序建立基准升程-刀具轨迹模型-凸轮型线的数据转换模型,形成质量设计、加工监控、综合检测相统一的基准体系;基于平底、滚柱和尖顶等从动件运动规律,研究凸轮轴“桃型”、“负曲”等异型凸轮基本尺寸和轮廓关系模型,进而研发适合复杂曲面回转体加工状态的插值拟合和误差校正算法,减少数据处理误差,据此开发数据模型转换和质量信息管理软件系统,实现质检定制化,满足用户多样化生产需求;基于分层递进检测分析方法,按照CPS网络跨时空协调控制的组织方式,采用“视觉感知-PLC电控-IPC监控-多源数据库”的多层协同的信息传递模型,实现综合尺寸检测线、表面缺陷检测线、包装传送线、次品精分线的四线协同控制,采用机器学习技术人机协同分析质检数据,结合人工标记建立精磨缺陷成因诊断数据集,基于振动信号特征提取技术评估潜在内部缺陷严重性,为质量监控系统优化设计、设备故障诊断提供有力的支撑。

参照五层CPS体系框架,基于轴类零件智能制造生产线,进行CPS视觉监控融入智能制造大系统的总体方案设计,确定核心模块和拓展模块系统结构,总体方案如图5所示。

在CPS体系结构顶层设计基础上,以带齿轮的凸轮轴为例,结合信息模型,进行多工位检测平台软硬件设计;结合图像处理算法和分层递进策略的研究,根据加工工艺和质量标准,建立工艺数据转换模型,建立网络化CPS加工质量监控系统,基于质检大数据,基于机器学习进行特征分析、缺陷识别和质量诊断。构建视觉检测CPS数据模型方法,融入智能制造大系统。

5 总结

本文设计了一种视觉检测CPS数据模型及凸轮轴凸轮表面检测方法,在参考国内运用机器视觉等技术的基础上,提出了一种运用图像处理技术来提取凸轮轴凸轮表面缺陷的检测方法。摄像头采集到的凸轮图像后,通过Gamma矫正的方式来增强了凸轮图像的对比度,对于Gamma矫正后的图像先进行二值化操作,再进行阈值分割和轮廓提取,成功提取图像中凸轮表面区域。设计了缺陷的提取和分类算法,通过对凸轮表面缺陷的轮廓提取,提取出了凸轮表面缺陷,并通过对凸轮表面缺陷的特征分析,对凸轮的缺陷进行分类。利用CPS融合技术,基于CPS的凸轮轴加工质量机器视觉在线检测,设计CPS分层递进质量检测诊断方法。在CPS体系结构顶层设计基础上,建立网络化CPS加工质量监控系统,基于质检大数据,基于机器学习进行特征分析、缺陷识别和质量诊断,构建视觉检测CPS数据模型方法,融入智能制造大系统。

参考文献:

[1]李孝禄,梁思伟,王文越,赵进慧,朱俊江,李运堂.汽车液压制动系统气液两相流流型的识别[J].中国机械工程,2017,28(04):492-496.

[2]Yogitha.S, Sakthivel.P. A distributed computer machine vision system for automated inspection and grading of fruits[J]. International Journal of Computer Science and Mobile Computing, 2014, 3(4):522-527.

[3]Li Ping, Li Fengjun, Cai Anke, Wei Bokang. Fracture analysis of chilled cast iron camshaft [J]. China Foundry, 2009, 6(2):104-108.

[4]王清晨,景军锋.采用机器视觉的金属表面横向裂纹检测[J].电子测量与仪器学报,2018,32:71-76.

[5]吴强,崔跃利,张耀.基于机器视觉的零件缺陷检测算法[J]. 科学技术创新,2018,26:65-66.

[6]孙雪晨,姜肖楠,傅瑶,韩诚山,文明.基于机器视觉的凸轮轴表面缺陷检测系统[J].红外与激光工程,2013,42(6):647-1652.

[7]李孝禄,王文越,张远辉,吴善强,李运堂.液压制动管路中气液两相流流型聚类分析识别[J].农业机械学报,2016,47(02):377-383.

[8]王凯,周律,章佳佳.基于机器视觉的圆孔零件内外径尺寸精密检测[J].农业装备与车辆工程,2018,56:59-62.

[9]厉荣宣,沈希忠,张树行,陈圣杰.基于图像处理的轴类零件表面裂纹检测[J].图学学报,2015,36(1):62-67.

[10]廖家骥,刘建群,高伟强,胡钊雄.基于机器视觉的工业机器人分拣系统设计[J].组合机床与自动化加工技术,2019(04): 25-27,31.

[11]徐刚强,周康康.汽油机凸轮轴数字化车间建设的探索与实践—以博星84系列凸輪轴数字化产线为例[J].内燃机与配件, 2019(18):31-32.