极限驾驶工况下的发动机油底壳油面设计要求研究

张学文 张振培 姚博炜 刘高领 朱盼 甘黎明 韦锦易

摘要:关于油底壳的油面设计,除了需要保证在正常行驶工况,曲轴不会打到机油液面,还需保证在各种极限驾驶工况下,机油泵都能吸到油,不会出现吸空的现象。本文基于某款发动机的油底壳油面设计过程,分析了油面设计所需要考虑的各种极限驾驶工况以及其所对应的油面倾角的计算过程。

Abstract: Regarding the oil level design of the oil pan, in addition to ensuring that the crankshaft does not hit the oil level under normal driving conditions, it is also necessary to ensure that the oil pump can suck oil under various extreme driving conditions and there will be no suction phenomenon. Based on the oil level design process of the oil pan of a certain engine, this paper analyzes the various extreme driving conditions that need to be considered in the oil level design and the calculation process of the corresponding oil level inclination.

关键词:油底壳;机油泵;油面设计;油面倾角;极限工况

Key words: oil pan;oil pump;oil surface design;oil surface inclination;limit working condition

中图分类号:U464.132 文献标识码:A 文章编号:1674-957X(2022)04-0017-03

0 引言

在我们的日常驾驶工况中,由于重力以及惯性的影响,油底壳内的机油会随着车子的加减速、上下坡、左右转弯等,出现向前、后、左、右四个方向倾斜的情况[1]。如果油底壳的设计不合理,油面倾斜的角度过大,在油底壳存油量较少时可能会出现油面无法完全覆盖机油泵吸油口的情况,进而導致机油泵出现部分吸空或者完全吸不到油的现象[2,3]。此时,机油中因为吸入空气,含气量大幅增加,导致发动机润滑不足[4],严重的会导致曲轴抱瓦,发动机损坏,进而引发严重交通事故。

因此在进行油底壳油面设计时,要结合发动机布置,整车设计状态,对用户在日常驾驶中可能出现的各种极限驾驶工况进行充分校核、验证,确保在发动机油底壳存油量最少的工况下,机油泵吸油口都能被机油完全覆盖,不会出现吸空和吸不到油的情况[5]。

基于该设计要求,本文以NX软件的内空间分析模块,对某款发动机的油面设计进行了校核分析,并通过整车实测进行对比验证,结果与NX校核分析的结论一致。

本文分析了油底壳油面设计所应考虑的各种极限驾驶工况,并详细描述了各极限驾驶工况所对应的油面倾角的计算过程,为油底壳油面设计的校核提供分析、验证思路。

1 计算各方向的最大油面倾角设计要求

1.1 油面最大后倾角度计算

油面后倾对应的是整车急加速和爬坡工况,其中急加速工况可以按水平路面的全油门百公里加速来进行校核,爬坡工况按整车设计的最大爬坡角度进行校核。

1.1.1 水平路面全油门百公里加速对应的油面后倾角度计算

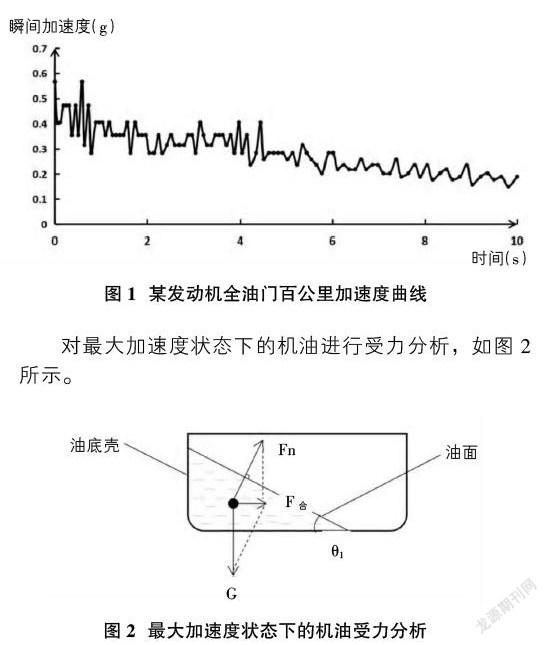

采集整车在水平路面全油门百公里加速过程的速度、时间曲线,可以得到整车瞬时最大加速度a。图1为某发动机全油门百公里加速实测的整车瞬时加速度曲线,从图中可知该发动机的最大瞬时加速度约为0.58个g。

对最大加速度状态下的机油进行受力分析,如图2所示。

其中G为机油的重力,Fn是油底壳对机油的支撑力,F合是合力,?兹1为油面后倾角度,假设机油质量为m,则有:

由于全油门百公里加速的瞬时加速度会随着坡度的增加相应减少,所以我们在定义发动机最大后倾角度的时候,一般只取水平路面全油门百公里加速测得的最大后倾角和最大爬坡角度对应的后倾角两者中较大的那个值作为设计校核要求即可,因此在这里我们选取30°作为该发动机油面最大后倾角度的设计要求。

1.2 油面最大前倾角度计算

油面前倾对应的是整车下坡、急减速工况,由于下坡时,整车对应的最大制动减速度会随着坡度的增大而减小,所以我们一般不考虑下坡过程中的急减速工况,只需要单独分析下坡、水平路面的急减速工况,并选两者中较大的油面角度作为设计参考即可,其中最大下坡角度跟最大爬坡角度一致,约为19°。

急减速工况我们以整车设计的极限制动性能作为设计参考。该款发动机所搭载的整车制动性能要求是速度从100km/h降至0km/h的制动距离≤45m,根据下面公式可计算出急减速工况的最大减速度:

综上,该发动机油面最大前倾角度的设计要求为41°。

1.3 最大左、右倾角度计算

油面左、右倾斜分别对应的是整车向右、向左急转弯工况,其中最极限的转弯工况可以通过测试不同方向盘角度下对应的最大车速(轮胎出现滑移时对应的车速,简称滑胎车速)进行模拟,表1是整车实测得到的该款发动机在不同方向盘角度下的滑胎车速以及转弯半径数据。

对转弯工况油底壳中的机油进行受力分析,如前面图1所示,其中F合对应机油受到的向心力,则有:

将表1数据代入公式(7)可计算得到该发动机最大左、右倾角度如表2。

从表2可知,该发动机最大左、右倾角度的设计要求均约为40°。

1.4 小结

综上可得该发动机各方向最大油面倾角设计要求如表3。

2 通过NX的内空间分析模块进行分析校核

2.1 分析思路

搭建发动机油道模型,根据发动机在整车上的安装倾角,创建油面各方向最大倾角对应的平面,再逐一分析在油底壳存油量最少条件下,机油按各个方向最大倾角倾斜后,油面能否都能完全覆盖机油泵吸油口。

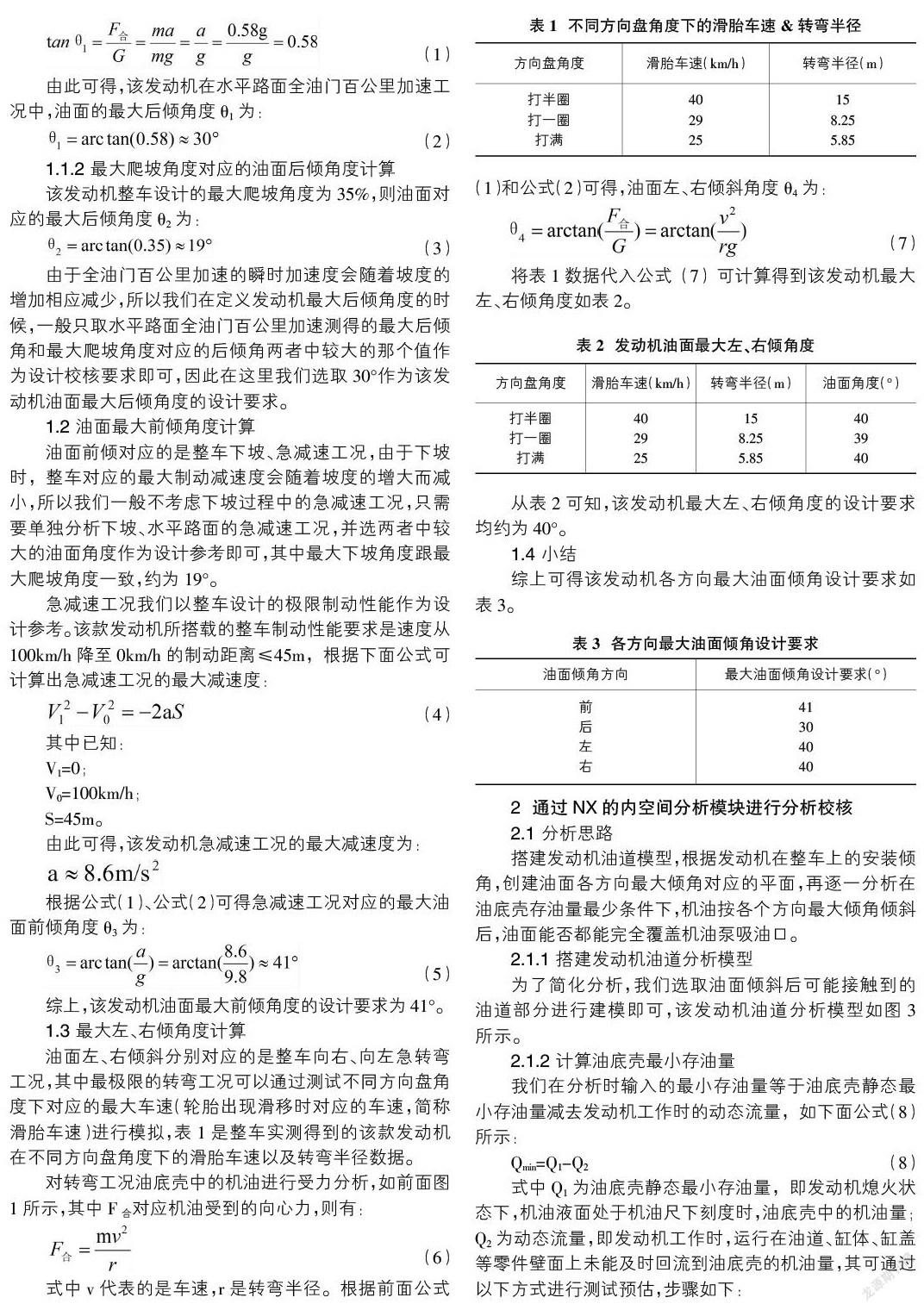

2.1.1 搭建发动机油道分析模型

为了简化分析,我们选取油面倾斜后可能接触到的油道部分进行建模即可,该发动机油道分析模型如图3所示。

2.1.2 计算油底壳最小存油量

我们在分析时输入的最小存油量等于油底壳静态最小存油量减去发动机工作时的动态流量,如下面公式(8)所示:

Qmin=Q1-Q2(8)

式中Q1为油底壳静态最小存油量,即发动机熄火状态下,机油液面处于机油尺下刻度时,油底壳中的机油量;Q2为动态流量,即发动机工作时,运行在油道、缸体、缸盖等零件壁面上未能及时回流到油底壳的机油量,其可通过以下方式进行测试预估,步骤如下:

①先通过放油螺栓把机油面调整到机油尺下刻度;

②启动发动机,待发动机怠速稳定后,拔出机油尺,用直尺记录油面下降的距离L;

③通过NX的内空间分析模块,模拟出Q1对应的机油液面,再在此基础上模拟出油位下降L后对应的油量即为Q2。

通过上述方法,可计算得到该发动机对应的最小存油量Qmin约为1.9L。

2.2 分析结果

以1.9L的最小存油量以及表3作为输入,分析得到该发动机目前的油面设计状态如表4。

从分析结果我们可以看到,该发动机在油面左倾,对应右急转弯工况时,最大油面不能满足油泵的吸油要求,有吸不到油的风险。通過不断调整分析模型的油面倾角,我们分析得到右急转弯工况油泵吸油口刚好能被完全覆盖的油面倾角最大只有24°。

3 对分析结果进行整车验证

为了验证前面的分析思路和结果的准确性,我们选取了油面左倾,也就是右急转弯工况的分析结果进行整车验证。

3.1 验证思路

①将整车的机油液面调整至油底壳下刻度。

②将方向盘打满,车速逐渐增加,在这过程中通过电脑读取发动机的机油压力数据,直至从电脑上观察到实际油压明显偏离目标油压,占空比急剧减小的时候,对应的车速即为右急转弯工况油泵开始出现部分吸空的车速。

③根据表1我们可以知道方向盘打满时,对应的转弯半径为5.85m,再根据公式(6)、公式(7)即可算出整车实测时油泵出现吸空瞬间对应的油面倾角。

④将整车实测得到的油泵出现吸空的油面倾角与NX分析得到的结果进行对比,若两者一致或接近,则可说明我们在前文所阐述的分析思路和分析结果是准确的。

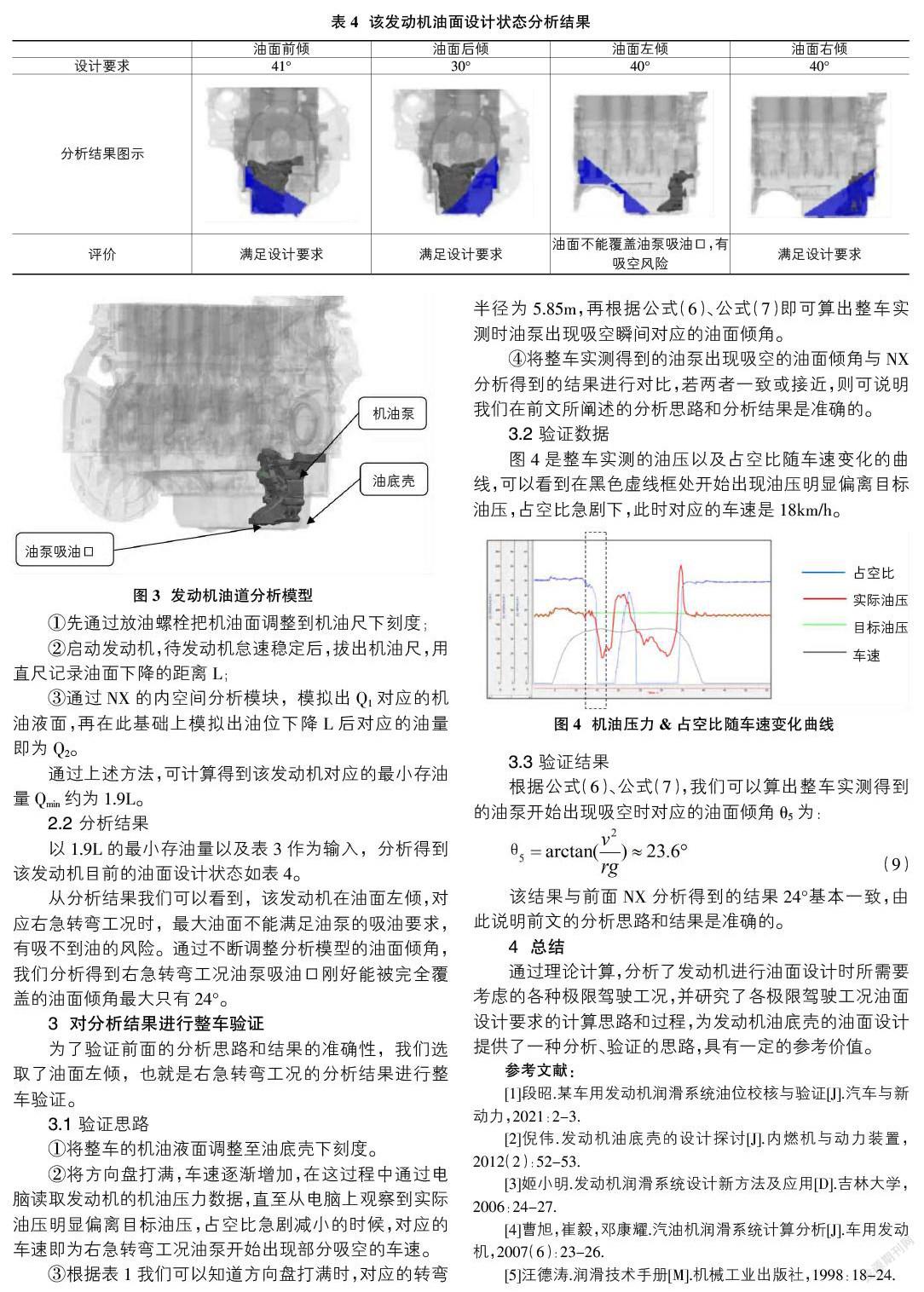

3.2 验证数据

图4是整车实测的油压以及占空比随车速变化的曲线,可以看到在黑色虚线框处开始出现油压明显偏离目标油压,占空比急剧下,此时对应的车速是18km/h。

3.3 验证结果

根据公式(6)、公式(7),我们可以算出整车实测得到的油泵开始出现吸空时对应的油面倾角?兹5为:

该结果与前面NX分析得到的结果24°基本一致,由此说明前文的分析思路和结果是准确的。

4 总结

通过理论计算,分析了发动机进行油面设计时所需要考虑的各种极限驾驶工况,并研究了各极限驾驶工况油面设计要求的计算思路和过程,为发动机油底壳的油面设计提供了一种分析、验证的思路,具有一定的参考价值。

参考文献:

[1]段昭.某车用发动机润滑系统油位校核与验证[J].汽车与新动力,2021:2-3.

[2]倪伟.发动机油底壳的设计探讨[J].内燃机与动力装置,2012(2):52-53.

[3]姬小明.发动机润滑系统设计新方法及应用[D].吉林大学,2006:24-27.

[4]曹旭,崔毅,邓康耀.汽油机润滑系统计算分析[J].车用发动机,2007(6):23-26.

[5]汪德涛.润滑技术手册[M].机械工业出版社,1998:18-24.