非成型向金属橡胶的大载荷管路减振器的阻尼耗能特性

梁翼,任志英,李成威,祝维文,白鸿柏

(1.福州大学机械工程及自动化学院,福建 福州 350108; 2.福州大学金属橡胶工程研究中心,福建 福州 350108)

0 引言

管路系统广泛应用于国防装备、航空航天以及大型工业生产等领域,是介质和能量传输的载体,在不同的装置之间起着连接作用.然而管路系统在工作时总会伴随着振动和噪声的产生.振动和噪声一方面会影响管路系统的正常工作,缩短管路元件的寿命,甚至造成管路接头松动,引起流体泄漏和管路破损,另一方面对于舰艇、潜艇等国防装备,还会严重影响其隐蔽性[1].此外,有些管路还会面临高温高压的工作环境,例如新一代大功率作战飞机、核/常规动力舰船、核电站的高温流体截止管路等[2-3].目前,为解决设备内的振动问题所采用的常规阻尼减隔振材料主要是高分子橡胶材料和其合成物,这类材料存在使用环境限制较大、寿命短等问题[4].在这种情况下,金属橡胶材料作为一种金属弹性多孔阻尼材料,成为替代传统橡胶减振材料的良好选择.金属橡胶不仅有着类似于橡胶的弹性和阻尼特性,还有抗高低温、在真空中不易挥发、抗辐射、使用寿命长等优点[5].

得益于金属橡胶优异的环境适应性和减振能力,采用金属橡胶的减隔振技术现在已经成功应用于航空航天等领域[6-7].国内外的许多学者也加紧了在采用金属橡胶作为阻尼元件的减振器方面的研究设计工作,刘涛等[8]针对舰载高频振动环境,设计了一种基于金属橡胶的导弹存放架复合减振器, 并分别进行了仿真实验分析和动、静力学试验, 结果表明该减振器有效隔振频带符合振动环境要求, 减振效果良好.Cao等[9]将金属橡胶用于运载火箭与卫星之间隔振器的设计,对该减振系统的动力学行为进行了综合分析,并研究了隔振结构的几何参数对系统振动特性的影响.此外,文献[10-12]针对金属橡胶减振器的非线性迟滞力学特点,基于干摩擦阻尼理论模型、粘性阻尼模型和双折线模型等进行了参数识别,建立了参数方程并进行了实验验证,方程曲线与实验曲线的重合度较高.

金属橡胶减振器的设计与研究大多基于金属橡胶的成型方向,本研究针对舰艇用大载荷管路的减振需求,设计了以金属橡胶非成型方向承受载荷的金属橡胶管路减振器,并采用单因素控制变量法分别研究了外部激励频率、金属橡胶密度、外部激励振幅、减振器的预紧间距以及温度对该减振器阻尼耗能特性的影响情况.此外,还进行了正交实验,以了解该金属橡胶减振器阻尼耗能特性受各因素影响的敏感程度.

1 金属橡胶减振器的设计与制备

1.1 金属橡胶减振器的结构设计

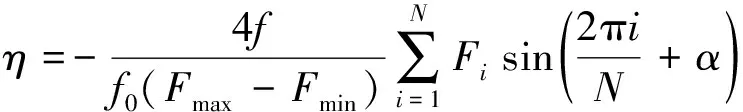

图1 非成型向金属橡胶减振器结构示意图Fig.1 Schematic diagram of non-forming metal rubber shock absorber

根据舰艇用大载荷管路的实际尺寸设计出非成型向金属橡胶减振器,其结构如图1所示.该减振器系统主要由吊耳、上下吊架、螺栓、端盖、金属橡胶、管路和螺钉等组成.

该减振器采用空心圆柱形金属橡胶作为阻尼材料,金属橡胶嵌入到上下吊架的槽内与中间的管路直接接触,管路中存在的振动可直接通过金属橡胶进行衰减.减振器的上下吊架之间留有间隙,可通过调节螺栓预紧力对金属橡胶与管路的接触程度进行调节.前后端盖通过螺钉与上下支吊架连接,可防止金属橡胶在沿管路方向的移动.通过吊耳可满足大载荷管路在舰艇内的悬空布置要求.

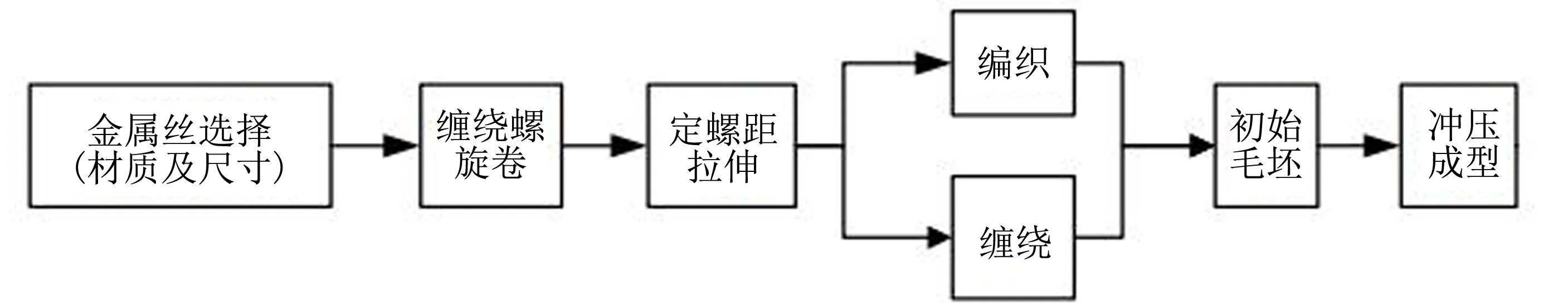

1.2 金属橡胶阻尼元件制备

金属橡胶材料是一种多孔的弹性阻尼材料,其力学性能受到材质、工艺、成型方法等影响.金属橡胶阻尼元件的制备流程如图2所示,本研究设计的减振器阻尼元件采用空心圆柱形金属橡胶,初始毛胚选择缠绕方式成型.

图2 金属橡胶阻尼元件制备流程图Fig.2 Preparation flow chart of metal rubber damping element

根据舰艇大载荷管路系统减振的研究背景,选择的金属丝需要较大的弹性模量和刚度以承受较大载荷,同时考虑到舰艇的高温环境,选择采用304(06Cr19Ni10)不锈钢丝作为原材料,丝径为0.3 mm.将选择好的金属丝利用缠绕设备绕制成螺旋卷, 在制备毛胚前需要对螺旋卷进行拉伸.拉伸后的螺旋卷螺距等于金属丝直径, 这样才能保证金属橡胶成型时各层螺旋卷相嵌最好,并使最后毛坯压制时金属丝之间达到最佳啮合状态, 获得较高的体积稳定性[13].

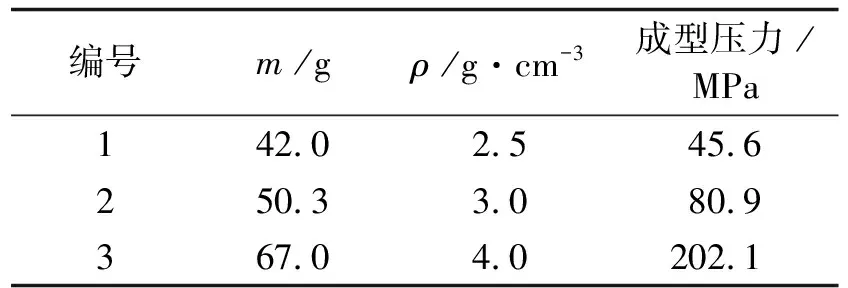

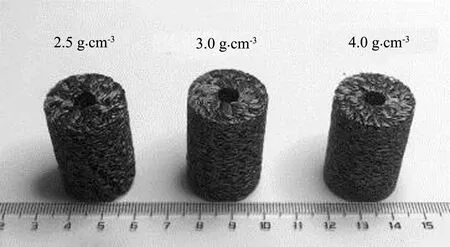

根据表1所示的工艺参数制备金属橡胶,制备完成后的金属橡胶尺寸为内圆直径6 mm,外圆直径24 mm,高度40 mm.成型后的金属橡胶阻尼元件如图3所示.

表1 金属橡胶工艺参数

图3 金属橡胶阻尼元件实物图Fig.3 Physical diagram of metal rubber damping element

2 阻尼耗能特性的测试原理

金属橡胶作为弹性阻尼材料,具有变刚度、变阻尼的非线性迟滞特性[14].针对所设计的金属橡胶减振器,采用损耗因子法,又称正弦激励法来测试其阻尼耗能特性.通过模拟该非成型向金属橡胶减振器的实际工况,通过动静万能试验机对其施加正弦位移载荷激励,位移载荷激励可表达为:

X=X0cos(ωt+α)

(1)

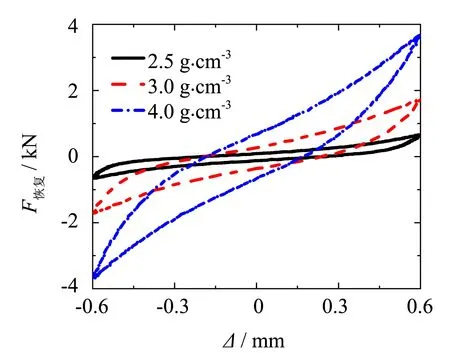

图4 金属橡胶减振器迟滞回线图Fig.4 Hysteresis loop diagram of metal rubber shock absorber

然后采集受激励后的金属橡胶减振器位移和恢复力信号,利用计算机绘制迟滞回线,如图4所示.迟滞回线体现了金属橡胶减振器耗能的根本特征,可根据迟滞回线图近似计算减振器的损耗因子和最大弹性势能来表征阻尼耗能特性[15].

一个周期内的实测滞环面积,也即如图4所示的迟滞回线所包围的面积,为该减振器的绝对耗能ΔW:

(2)

式中:F为恢复力;X0为位移幅值;α为位移的初始相位;ω为加载周期.

根据试验采集数据情况,将积分式(2)在一个周期内离散化可得:

(3)

如图4所示,近似采用三角形面积表示该减振器的最大弹性势能W,考虑到恢复力正负值可能不对称,定义动态平均刚度K为:

(4)

则最大弹性势能W:

(5)

式中:Fmax、Fmin为采样系统中采集的恢复力的最大值与最小值.

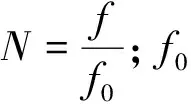

该金属橡胶减振器的损耗因子η为:

(6)

将式(3)和式(5)代入式(6)得:

(7)

3 阻尼耗能实验

3.1 试验台与实验工装

本次试验设备采用长春机械科学研究所SDS-200高低温动静万能试验机,试验机以及减振器试验工装如图5所示.该试验机由液压站、主机、控制器、水冷箱、操作面板等部分组成,最大作用载荷±200 kN,作动器行程为±50 mm,试验加载频率为0.01~40 Hz,可以通过位移控制和频率控制来实现循环加载动态试验.通过LBGDJW-20高低温环境箱以恒定加热速率来实现试验工况中的高温环境,温度环境控制范围为-70~300 ℃.

金属橡胶减振器试验工装三维示意图如图6所示.空心圆柱形金属橡胶安装在上下吊架中,均匀包覆在管段的外壁,由盖板固定避免其横向运动.安装时,试验机上下夹头分别夹持住试验工装的上下夹持杆.在上下吊架之间设计留有6 mm间隙,通过控制上下吊架之间预紧间距,来调节金属橡胶减振器中弹性阻尼元件的预紧量.

图5 试验设备及试验工装Fig.5 Test equipment and test tooling

图6 金属橡胶减振器试验工装三维示意图Fig.6 3D schematic diagram of test tooling for metal rubber shock absorber

试验时,调节高低温环境箱位置,避免其与工装和上下夹头接触,造成试验误差.将减振器工装上下夹持杆分别夹持到上下夹头,通过调节上夹头位置,使拉压曲线基本保持一致,达到平衡位置,再对减振器施加正弦激励(采用位移控制).运用数据采集装置对力、位移信号进行采样,其中采样频率f0=2.5 kHz.试验数据处理中,考虑将正弦位移中点作为坐标原点,恢复力轴的平移值为对应的恢复力值,即仅考虑新增长的动态最大弹性势能.

3.2 单因素对照实验结果与分析

在正式的试验开始前,预先进行了500个正弦加载循环试验,以消除金属橡胶弹性阻尼元件内部残余变形等因素产生的误差,提高实验的精度.如表2所示,本研究的动态试验共设置了5个试验对照组,采用单因素控制变量法分别研究激励频率、金属橡胶的密度、激励振幅、预紧间距以及温度对减振器的阻尼耗能特性影响.

表2 阻尼耗能试验安排表

3.2.1 不同激励频率对阻尼耗能特性的影响

表3 不同频率下减振器耗能特性

选用表2中频率组参数进行试验,计算得到不同频率下减振器耗能特性参数如表3所示.可以看出随着激励频率的增加,该减振器的恢复力略有减少,耗能和最大弹性势能整体呈降低的趋势.损耗因子则随着激励频率的增加而逐渐增加.由此可知,随着激励频率的增加,该金属橡胶减振器绝对耗能特性逐渐减小,相对耗能逐渐增加.

分析可知,这是由于当激励频率增加时,金属橡胶弹性阻尼元件内部金属丝之间滑移速度加快,金属丝之间相应的干摩擦次数以及金属丝与空气之间的摩擦次数都增加,相应的耗能也随之增加.由于该减振器以金属橡胶的非成型方向承受载荷,类似于螺旋弹簧非承载方向上承受径向载荷,随着金属丝层层叠加,金属丝产生弯曲变形所需的力更大.随着频率的增加,部分金属丝还未产生充分的变形便受到了相反的力,使得最大弹性势能降低,并且最大弹性势能的降低趋势大于耗能的减小趋势,由式(6)可知,损耗因子会呈现出随激励频率的增加而增大的趋势.

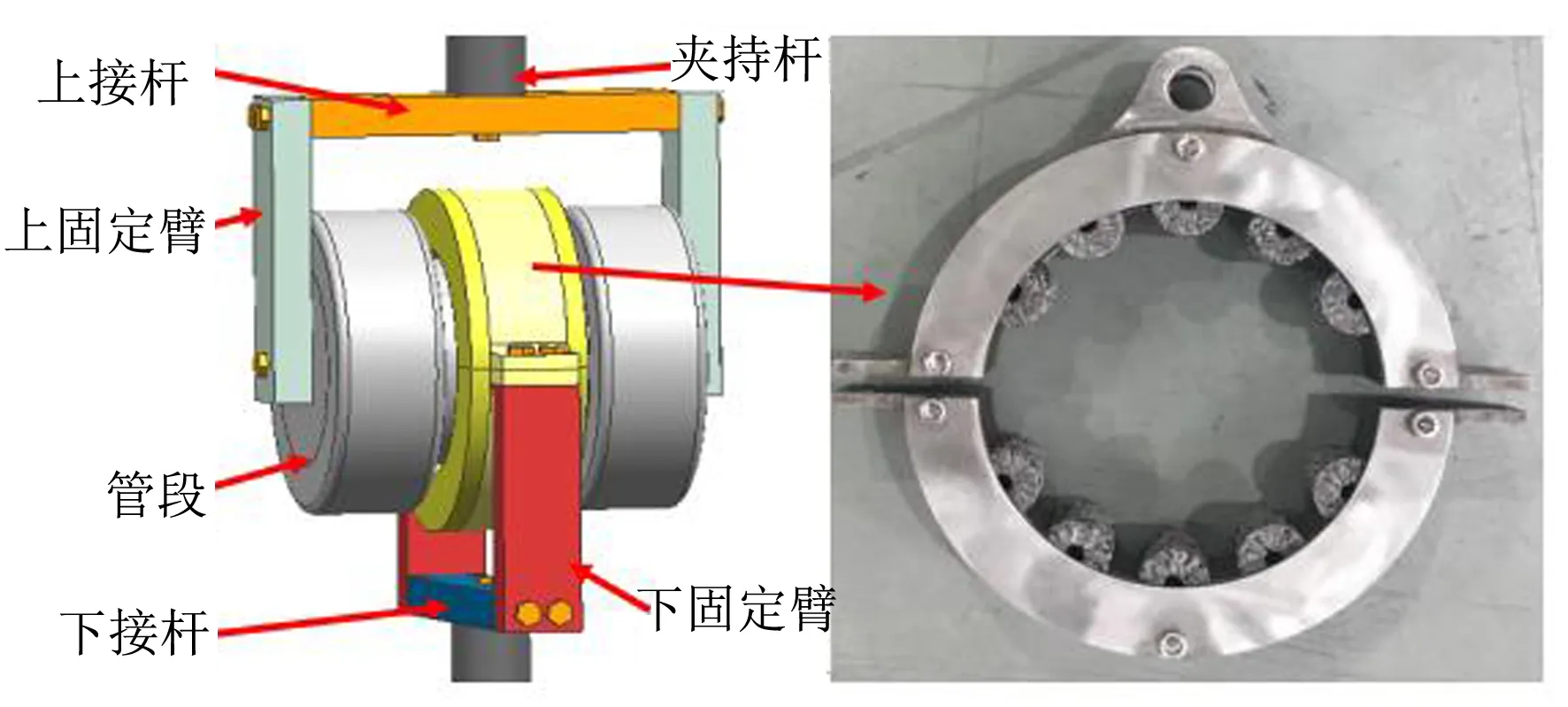

3.2.2 金属橡胶不同密度对阻尼耗能特性的影响

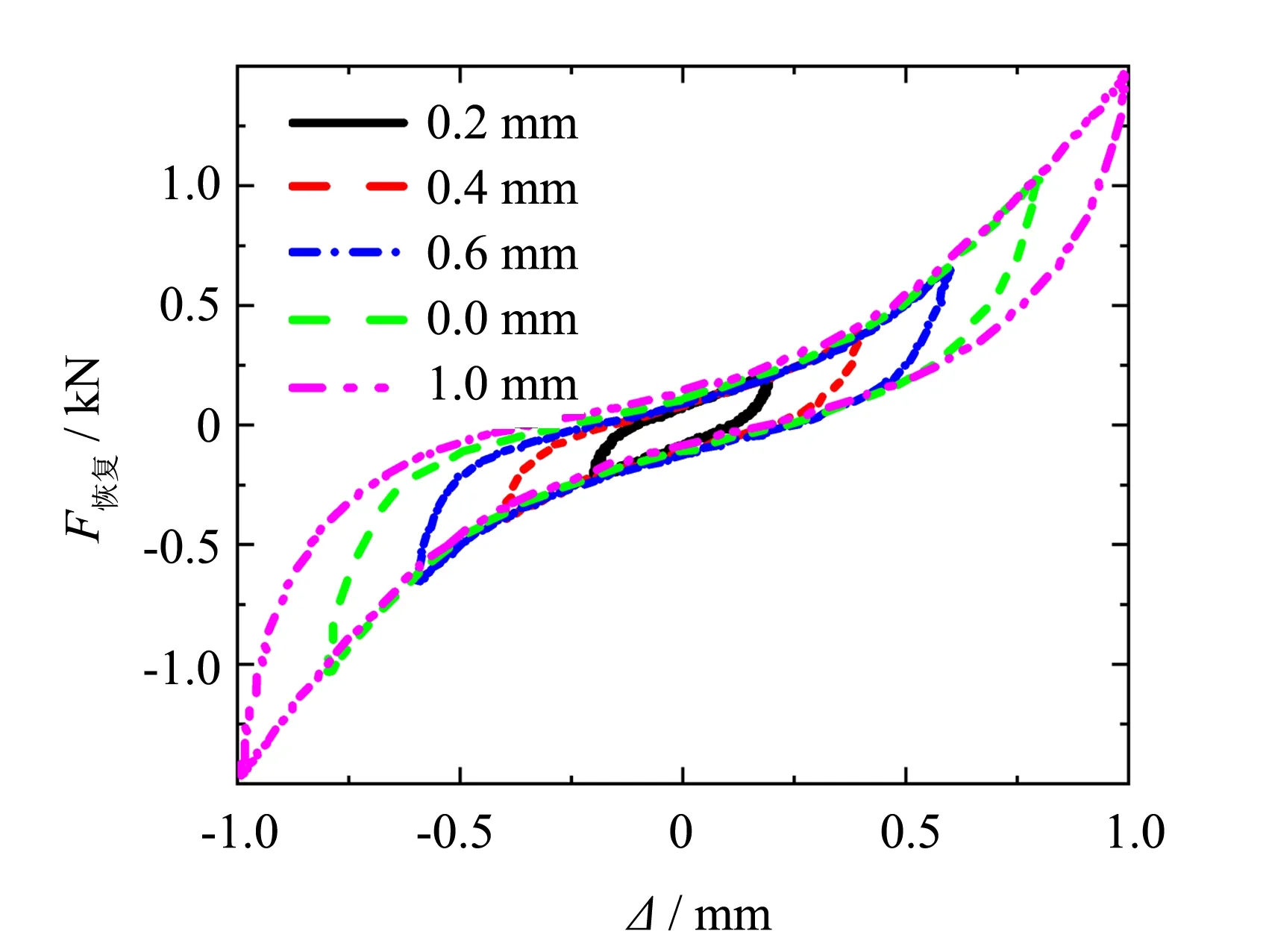

为了研究金属橡胶密度对减振器减振性能的影响,选用表2密度组参数进行试验,得到不同金属橡胶密度下金属橡胶减振器的迟滞回线如图7所示.随着金属橡胶密度的增加,该减振器的恢复力明显增大.计算得到减振器耗能特性参数如表4所示,随着金属橡胶弹性阻尼元件密度的增加,最大弹性势能和耗能均呈增加趋势,而损耗因子则呈现出波动变化.

图7 金属橡胶不同密度下金属橡胶减振器迟滞回线Fig.7 Hysteresis loop of metal rubber shock absorber under different density

表4 不同金属橡胶密度下减振器耗能特性

随着金属橡胶密度的增加,在金属橡胶体积不变的情况下,金属橡胶单位体积内的金属丝数量以及金属丝之间的接触点会相应增加,使得金属橡胶减振器的耗能增加.此外,单位体积内金属丝数量的增加使得金属橡胶的整体刚度增大,最大恢复力和最大的弹性势能相应增加,并且最大弹性势能的增加速度与耗能的增加速度存在差异,这也就导致了该金属橡胶减振器的损耗因子随金属橡胶密度的增加呈现出波动的现象.

3.2.3 不同振幅对阻尼耗能特性的影响

根据表2振幅组参数进行试验,得到不同加载振幅下该金属橡胶减振器的迟滞回线如图8所示, 随着加载振幅的增加,恢复力显著增加.计算得到该减振器耗能特性如表5所示,随着加载振幅的增加,该金属橡胶减振器的耗能和最大弹性势能均增加,损耗因子则降低.

随着加载振幅的增加,该减振器所采用的金属橡胶阻尼元件,其内部金属之间的滑移距离会相应增加,干摩擦力也随之增大,必然使得减振器的耗能增加.载荷振幅的增加也会使得金属橡胶受载后的压缩量增加,恢复力和最大弹性势能相应的随着增大,并且由损耗因子的变化可以看出,最大弹性势能的增加速度会高于能量损耗的速率,这也是导致损耗因子随着加载增幅增加而降低的原因.由试验结果也可以看出,振动幅值越低,阻尼耗能特性越好.由此,为保持金属橡胶减振器阻尼耗能特性满足要求,应考虑其承受载荷幅值的范围.

图8 不同振幅下金属橡胶减振器迟滞回线Fig.8 Hysteresis loop of metal rubber shock absorber under different amplitudes

表5 不同振幅下减振器耗能特性

3.2.4 不同预紧间距对阻尼耗能特性的影响

表6 不同预紧间距下减振器耗能特性

减振器耗能特性计算结果如表6所示,随着预紧间距的增加,该减振器的耗能、最大弹性势能和损耗因子都减小.

当该减振器上下吊架之间预紧间距增加时,金属橡胶受到管路的预压力会降低,金属橡胶内部金属丝之间的接触数量减少,使得金属橡胶内部的干摩擦力减小.因此在受到相同程度的外部激励时,减振器的耗能会随预紧间距的增加而减少.此外,随着预紧间距的增加,减振器内的金属橡胶受到管路的预压缩减少,金属橡胶的刚度减小,使得该减振器的最大弹性势能降低,并且最大弹性势能降低的速度要小于能量的损耗速度,损耗因子也就随着预紧间距的增加而减小.

3.2.5 不同温度对阻尼耗能特性的影响

根据表2温度组的参数设置,利用高低温箱控制实验环境依次从30 ℃升温到100、200、300 ℃,每次升至指定温度后保温30 min,使得整个工装环境内外温度均达到指定温度,确保试验的规范化.计算得到该减振器耗能特性如表7所示,随着温度的升高,该减振器的耗能、最大弹性势能以及损耗因子都减小.

表7 不同温度下减振器耗能特性

该减振器的耗能特性随温度的这种变化趋势与金属橡胶阻尼元件的金属丝表面特性有关, 随着温度的升高,金属丝表面形成氧化膜,使得金属丝之间摩擦系数降低.在振幅和加载频率等条件不变的情况下,该减振器耗能呈现降低趋势.由材料力学的知识,金属的弹性模量随温度的升高而降低[16],金属橡胶内的金属丝也受此性质的影响,因此该减振器的恢复力和最大弹性势能随着温度的增加有所下降.此外,从表7可以看出,实验温度在30~200 ℃之间时,该减振器的损耗因子变化很小,当温度范围在200 ℃以上时,减振器的损耗因子降低较为明显.

3.3 正交试验与结果分析

在实际工程中,不仅需要考虑单因素对该金属橡胶减振器阻尼性能的影响,还需综合考虑各因素对金属橡胶减振器阻尼耗能特性影响的敏感程度,从而更准确地选择合适的金属橡胶减振器来应对各种复杂工况.

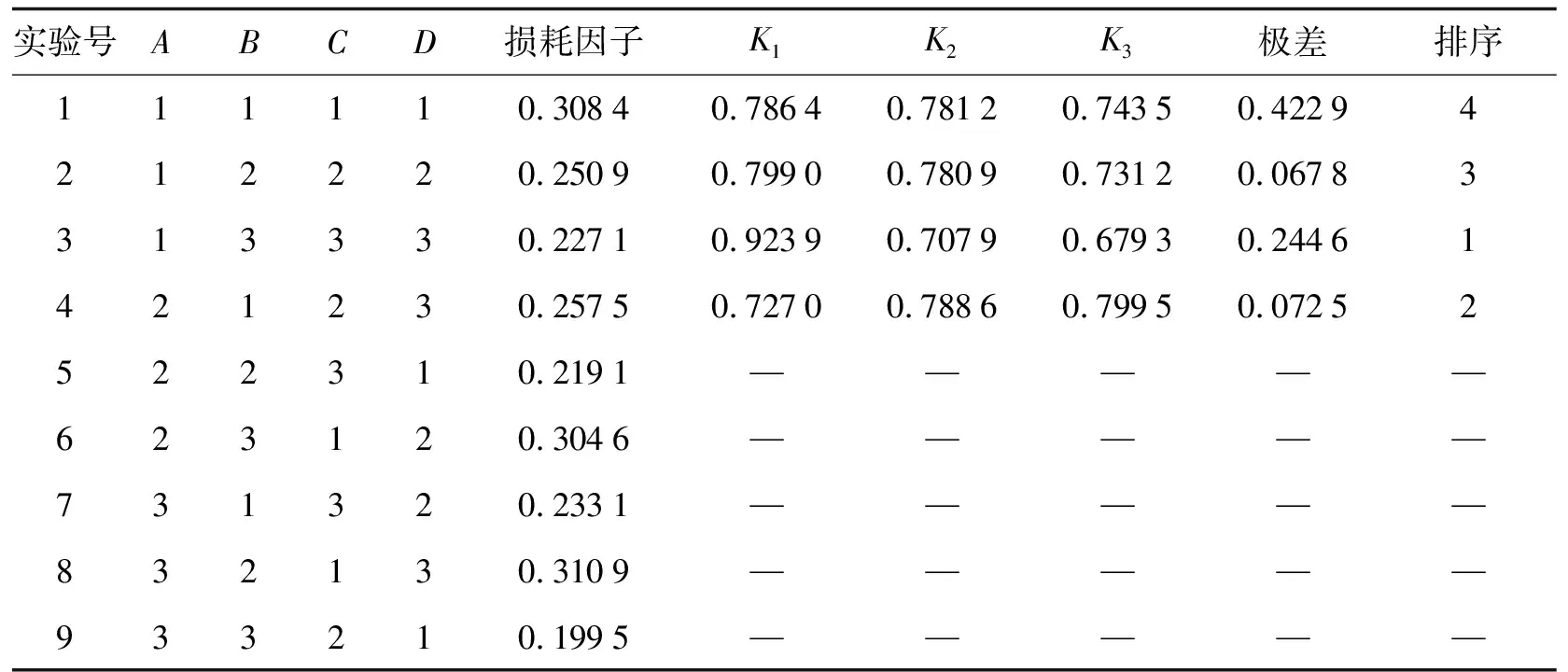

为了解外部激励频率、振幅、金属橡胶密度和减振器预紧间距等各因素对阻尼耗能特性影响的敏感程度,设计正交试验,在控制变量法试验的基础上,选取激励频率(A)、密度(B)、振幅(C)、预紧间距(D)作为试验因素,每个因素选取3个水平,将各具体的因素及水平设置如表8所示.

表8 正交试验因素及其水平安排表

本次试验选取损耗因子作为试验指标,选用L9(34)正交表.其中:L为正交实验符号;3为水平数;4为影响因素数;9为试验次数.实验设置与结果的直观分析如表9所示.

表9 正交试验结果

由表9中的试验结果,可以得到不同参数水平下的损耗因子数值,由于在一定范围内,金属橡胶减振器损耗因子值越大阻尼耗能性能越好.通过对比各参数水平下的极差,得到不同因素影响的主次关系为:C>D>B>A,即是振幅>预紧间距>密度>激励频率.从正交试验的结果可以看出,振幅对损耗因子的影响最为明显,激励频率的影响较小.而密度和预紧间距的极差较为接近,这两者分别为设计参量和安装使用参量,且对动刚度存在较为明显的影响.所以在工程上,对金属橡胶减振器进行设计使用时,根据实际使用工况和减振需求,应优先考虑振幅水平,且可以在安装使用过程中适度调节其中的预紧间距,从而设计最为合理有效的非成型向金属橡胶减振器.

4 结论

本研究针对所设计的舰艇用大载荷管路系统减振器,进行了阻尼耗能特性研究,该减振器以金属橡胶的非成型方向承受载荷.根据金属橡胶材料的迟滞特性,通过单因素控制以及正交试验的方法,以损耗因子表征阻尼耗能性能,对该金属橡胶减振器进行不同激励频率、不同金属橡胶密度、不同加载振幅、不同预紧间距、不同温度的试验研究.计算得到耗能、最大弹性势能和损耗因子在不同条件下的数值,还研究了各因素对该减振器阻尼耗能特性的影响程度,分析结论如下:

1) 随着外部激励频率的增加,该金属橡胶减振器的耗能和最大弹性势能减小,然而最大弹性势能的减小趋势大于耗能的减小趋势,使得减振器的损耗因子增加,阻尼耗能性能有所提升.

2) 随着金属橡胶阻尼元件密度的增加,该金属橡胶减振器的耗能和最大弹性势能都增加,由于增加速度不同,使得减振器的损耗因子呈现波动变化,且当金属橡胶阻尼元件的密度为 3.0 g·cm-3时,损耗因子相对较大,阻尼耗能性能最好.

3) 随着加载振幅的增加,该金属橡胶减振器的耗能和最大弹性势能都增加,由于最大弹性势能的增加速度高于能量损耗的速度,使得该减振器的损耗因子有所减小,阻尼耗能性能降低.

4) 随着预紧间距的增加,该金属橡胶减振器的耗能和最大弹性势能明显下降,并且由于最大弹性势能的下降速度小于能量损耗的速度,使得该减振器的损耗因子有所减小,阻尼耗能性能降低.

5) 温度范围在30~300 ℃之间,该金属橡胶减振器的耗能和最大弹性势能随温度增加而降低,并且在200 ℃以下时两者的降低速度较为接近,减振器的损耗因子有所降低但变化很小,阻尼耗能性能较为稳定.当温度范围在200 ℃以上时,减振器的损耗因子降低较为明显,阻尼耗能性能下降较大.

6)通过正交试验分析,该金属橡胶减振器的阻尼性能对各影响因素的敏感程度依次为: 外部激励振幅>减振器预紧间距>金属橡胶阻尼元件密度>外部激励频率.

——《势能》