进气道喷水对高强化柴油机燃烧与排放特性的影响

张强,朱建军,孙文军,项玉霞,卫超强,米一铭

(太原理工大学机械与运载工程学院,山西太原 030024)

0 引言

高强化柴油机具有较高的可靠性和较低的散热性,在高寒、高海拔和高温等极限环境下也可以正常运行,被用于主战坦克和装甲车辆等[1]。随着高强化升功率的不断提高,发动机的燃烧过程变得粗暴,零部件所承受的热负荷和机械负荷也随之增加,制约了高强化柴油机的发展[2],[3]。

进气道喷水可以降低缸内燃烧温度,延长混合气发生自燃的时间,抑制爆震的发生。A Iacobacci研究了进气道喷水对高负荷双缸汽油机爆震状态的影响,发现进气道喷水会导致缸内最高燃烧压力降低[4],[5]。Niranjan Miganakallu利用汽油机进行了缸内喷水和缸内喷甲醇的研究,结果显示,水和甲醇的喷入有效地改善了发动机爆震情况,改善了燃烧稳定性,使发动机燃烧温度和排气温度降低[6]。随着燃烧学的进步和发展,科研人员对进气道喷水技术在控制排放和改善燃烧性能等方面的应用有了更深入的认识。王铁在一台直列增压中冷柴油机上设计了一套喷水系统,通过研究发现,采用进气道喷水可以有效地降低最大爆发压力和压力升高率,NOx排放大幅度降低,soot(碳烟)稍有增加[7]。康哲在一台双缸柴油机上通过缸内高温喷水发现,随着喷水温度的提高,高温和高压环境下水蒸发速率增加,且燃烧过程中的循环波动降低了0.66%[8]。

综上研究可见,以往关于进气道喷水对柴油机燃烧和排放性能影响的研究,主要集中在正常转速和负荷下降低污染物排放和提高热效率,而关于进气道喷水对运行在高转速和大负荷工况下的高强化柴油机燃烧过程影响的研究相对较少。本文研究了在转速为3 600 r/min,指示升功率为77 kW/L的工况下,不同喷水压力、水油比对高强化柴油机燃烧和排放特性的影响,为进气道喷水广泛应用于发动机提供了技术支持。

1 试验系统及仿真模型

1.1 试验台架与方案

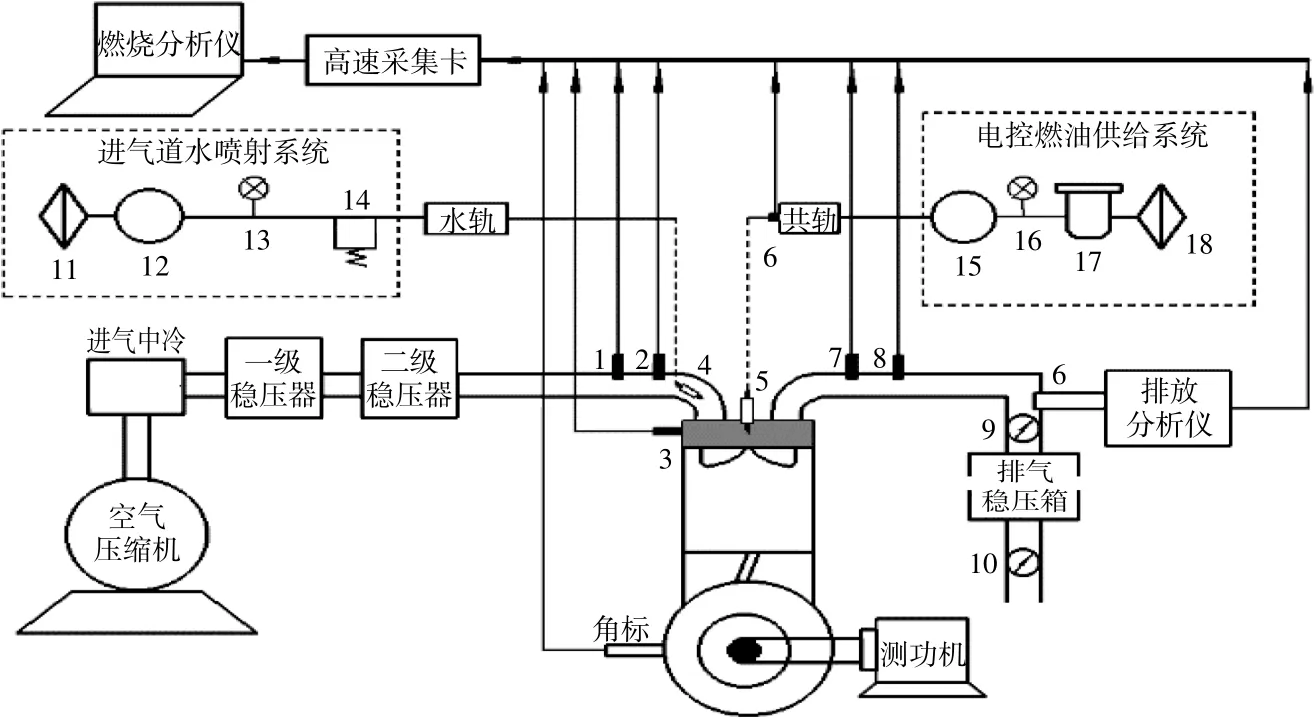

为了研究进气道喷水对高转速、大负荷工况下发动机燃烧过程的影响,对一台高强化单缸柴油机进行改造,添加了独立的进气道水喷射系统。结合电控燃油共轨系统及控制平台,可以实现独立的进气道水供应和缸内燃油供应。发动机技术参数如下:额定功率为60 kW;额定转速为3 600 r/min;排量为1.05 L;最大爆发压力为25 MPa;压缩比为14.1;配气机构为双顶置凸轮轴;喷油压力为180 MPa;燃烧室形状为ω形。试验台架系统如图1所示。

图1 实验系统布置图Fig.1 Schematic diagram of experimental setup

试验在转速为3 600 r/min、指示升功率为77 kW/L的高强化工况下进行。进气道水喷射系统主要由水箱、柱塞泵、水轨、水压调节器和进气道喷水器构成。其中,水轨采用高强度材料,可以承受高达30 MPa的压力。空气压缩机先将新鲜空气压缩,并经过进气中冷装置进入一级稳压箱作为进气来源。被压缩的空气经过二级稳压箱进入气缸,可以调节和反馈控制进气温度和压力。利用发动机控制系统控制喷水量、喷油量和对应的喷射时刻。利用柱塞泵控制喷水系统的喷射压力,柱塞泵的增压比为20:1,可以将水箱中的水加压至20 MPa。在选定的时刻,将柴油和水按照一定的比例喷入气缸,在缸内进行充分的做功燃烧,燃烧产生的废气通过装有冷却水系统的排气稳压箱排出。排气稳压箱后面的蝶阀用于调节排气稳压箱中的压力。本文以水油比来描述进气道的喷水量,即每次循环进气道喷入水的质量与柴油机循环喷油量的比。水油比设定为0.2,0.4,0.6,喷水压力设定为0.7,1.0,1.3 MPa。采用控制变量的方法,系统地研究不同状态下的进气道喷水对高强化柴油机缸内氧气浓度、缸内燃烧压力、缸内燃烧温度和排放的影响。

1.2 仿真模型的建立

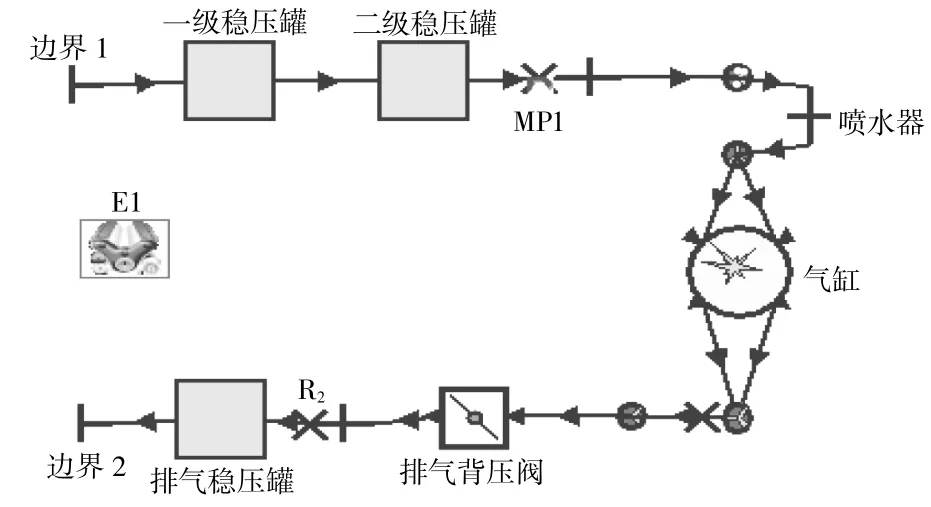

利用AVL-Boost软件,建立了高强化柴油机的一维热力学仿真模型,探究进气道喷水对发动机燃烧与排放性能的影响(图2)。燃烧模型选择AVL-MCC,传热模型选择Woschni1978[9]。仿真模型中,进气和排气边界分别代表进气管和排气管入口。

图2 一维仿真模型示意图Fig.2 1-D thermodynamic simulation model

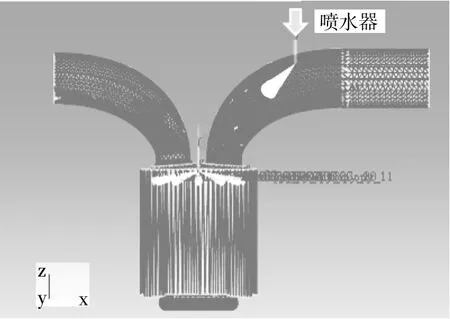

由于发动机台架的实测进排气压力和缸内温度不稳定,故本文基于发动机台架系统搭建了一维模型,并将一维模型的计算结果作为三维模型的计算边界来建立三维模型。同时,利用CONVERGE建立的三维全气道模型来分析进气道喷水对高强化柴油机燃烧及排放特性的影响。三维全气道仿真模型如图3所示。模型利用正庚烷来代替柴油进行燃料化学反应计算[10]。采用动网格加密技术对部件划分,三维模型基础网格为4 mm,对速度和温度梯度自适应加密到0.5 mm,喷油器附近加密到0.125 mm,网格数目最大值为200万。

图3 三维仿真模型示意图Fig.3 3-Dimensional full airway simulation model

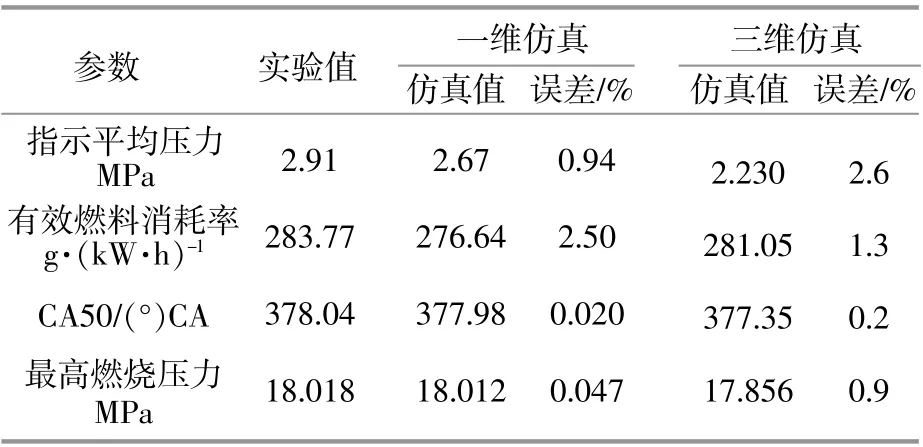

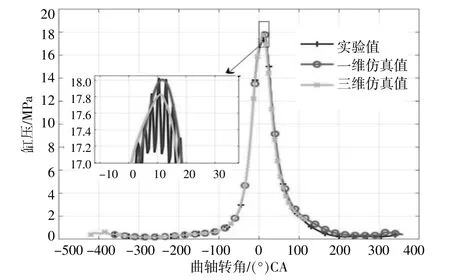

1.3 仿真模型的标定

为了保证燃烧仿真模型标定准确,通过原高强化柴油机实际测量的燃油消耗量来标定仿真模型中的有效燃料消耗率。通过实测的示功图来标定气缸压力和指示平均压力,并将实测的燃烧重心(50%累计放热率所对应的曲轴转角,记为CA50)与计算模型中的对应数值对比。如图4和表1所示,仿真值和实测值吻合度很高,各参数的误差在3%以内。由此可见,该模型标定较为准确,可以用于燃烧与排放性能的分析。

表1 仿真值与实验值数据对比Table 1 Simulation and experimental value data comparison

图4 缸压对比曲线Fig.4 Simulation and experimental values comparing cylinder pressure curve

2 仿真结果与分析

2.1 不同喷水压力对高强化柴油机燃烧和排放特性的影响

为了研究单一变量喷水器的喷水压力对高强化柴油机燃烧和排放特性的影响,须在保持其他条件不变的情况下,只改变喷水器的喷射压力(0.7,1.0,1.3 MPa)。选取喷射角度为XY平面143°,XZ平面47°;水油比为0.2。

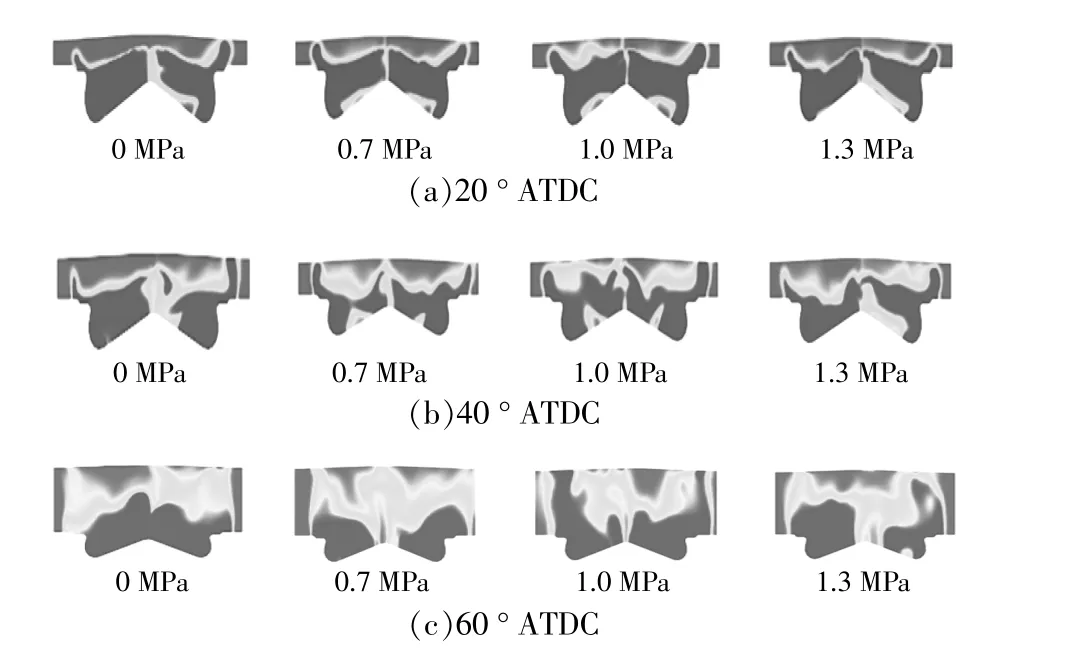

2.1.1 不同喷水压力对缸内氧气浓度的影响

图5为不同时刻、不同喷射压力的缸内氧浓度场云图。由图5可以看出,随着喷水压力的提高,氧浓度分布区域基本保持不变,都主要分布在燃烧室上部,且随着活塞下行氧浓度减少。这是由于燃烧从柴油和空气接触的区域开始,因此氧气主要分布在燃烧室上部。

图5 不同喷射压力不同时刻缸内氧气浓度云图Fig.5 In-cylinder oxygen concentration at different injection pressures at different times

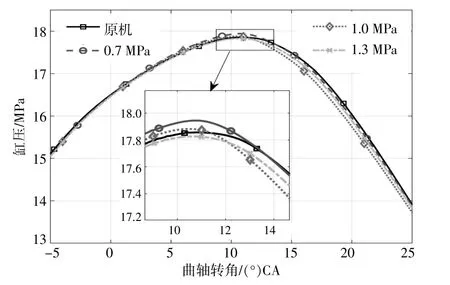

2.1.2 不同喷水压力对缸内燃烧压力的影响

图6为不同喷水压力对缸内燃烧压力的影响曲线。

图6 不同喷水压力对缸内燃烧压力的影响Fig.6 Effect of different injection pressures on the combustion pressure in the cylinder

由图6可以看出,在同一水油比下,随着喷水压力的提高,缸内最高燃烧压力呈现先上升后下降的趋势,在喷水压力为0.7,1.0,1.3 MPa时,其最高燃烧压力分别为17.95,17.78,17.68 MPa,比原机最高燃烧压力(17.84 MPa)最多降低0.16 MPa。这是因为当喷射压力较小时,喷射出来的水滴直径较大,水滴气化吸热使得燃烧向上止点集中,燃料与空气的混合时间变长,预混合燃烧占比较大,故气缸内的最高燃烧压力增加。随着喷水压力的进一步提高,流体具有较大的旋流强度,出流孔的液膜厚度减小,雾化质量提高[11]。由于水在进气冲程就已吸热气化,因此水降温的效果不明显,使滞燃期缩短,预混合燃烧占比减小。随着喷水压力的进一步提高,缸内最高燃烧压力降低。

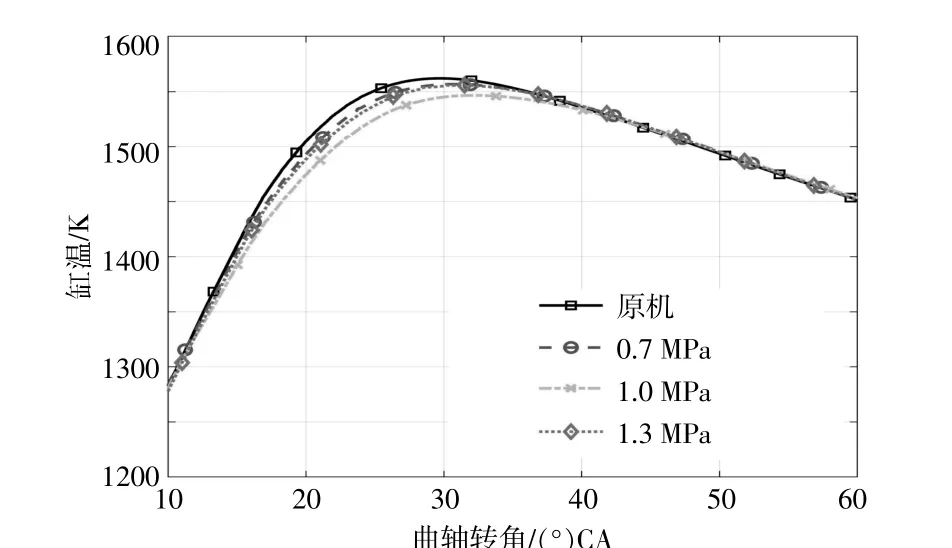

2.1.3 不同喷水压力对缸内燃烧温度的影响

图7为不同喷水压力对缸内燃烧温度的影响曲线。

图7 不同喷水压力对缸内燃烧温度的影响Fig.7 Effect of different injection pressures on in-cylinder combustion temperature

由图7可以看出,在水油比相同工况下,随着喷水压力的增加,缸内最高燃烧温度呈现先降低后升高的趋势。在喷水压力为0.7,1.0,1.3 MPa时,缸内最高燃烧温度分别为1 557.7,1 542.1,1 552.2 K,相比于原机缸内最高燃烧温度1 568.3 K,最多降低26.2 K。这是因为随着喷水压力的增加,进入气缸的水滴雾化程度提高,易于蒸发吸热,从而降低缸内燃烧温度[12]。随着喷水压力进一步增大,水滴雾化程度过高,在参与燃烧前就已气化,对缸内燃烧过程的改善程度下降,致使缸内最高燃烧温度反而提高。

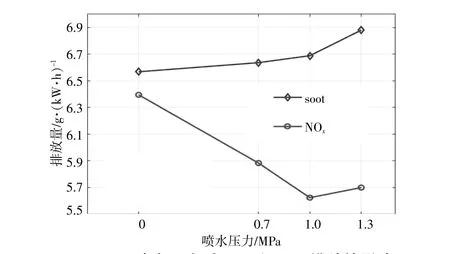

2.1.4 不同喷水压力对高强化柴油机排放的影响

图8为不同喷水压力对NOx和soot的影响曲线。可以看出,在同一水油比下,随着喷水压力的增加,NOx的排放量呈现先减少后增加的趋势,而soot的生成量一直增加。这是因为NOx主要在预混合燃烧阶段高温富氧的条件下生成[13]。喷水压力较小时,有利于混合气生成,富氧区变小,水的汽化吸热使得燃烧温度较低,破坏了NOx的生成条件。在水压为1.0 MPa时,NOx生成量降低了约12%。随着喷水压力的进一步增加,水滴对缸内燃烧情况的改善程度减弱,NOx的排放反而恶化。随着喷水压力的增加,滞燃期会缩短,预混合燃烧的比例降低,增加了局部过浓区域,导致燃烧过程中soot有所增加。当水压为1.3 MPa时,soot生成量最高可提高5%。

图8 不同喷水压力对NO x和soot排放的影响Fig.8 Effect of different injection pressures on NO x and soot

2.2 不同水油比对高强化柴油机燃烧和排放特性的影响

从以上研究可见,当喷水压力为1.0 MPa时,发动机燃烧等容度较好,燃烧始点提前,NOx的排放量明显降低。故研究不同水油比对高强化柴油机燃烧和排放性能的影响时,将喷水压力定为1.0 MPa。

2.2.1 不同水油比对缸内氧气浓度的影响

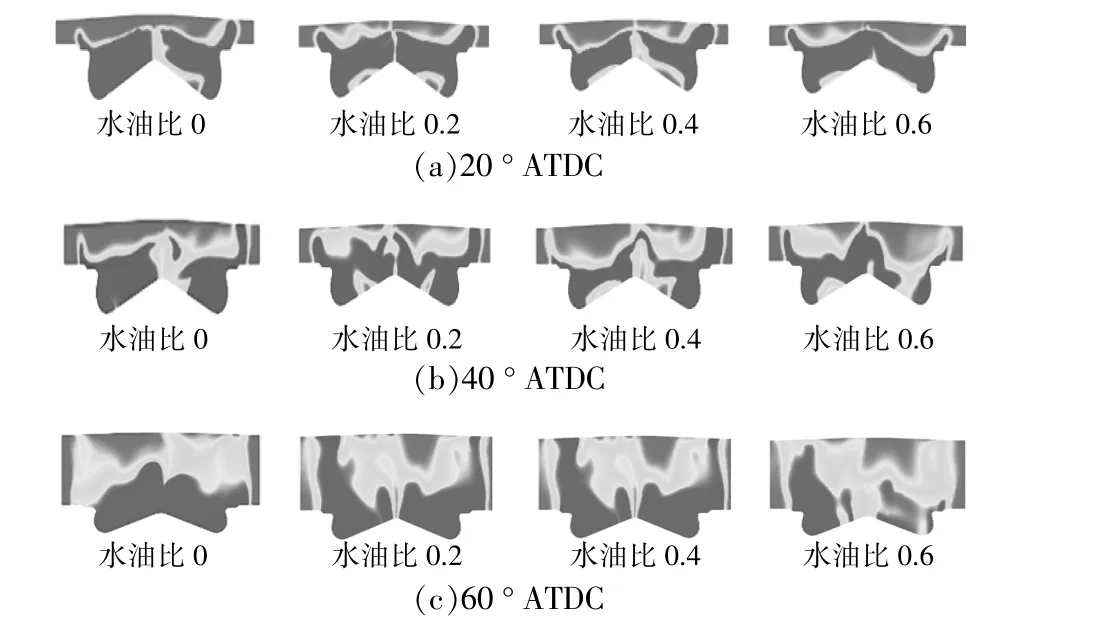

图9为不同水油比条件下,不同时刻缸内氧气浓度分布情况。

图9 不同水油比不同时刻缸内氧气浓度云图Fig.9 In-cylinder oxygen concentration at different times at different water-oil ratios

由图9可见,在同一水油比下,随着活塞下行,缸内氧气浓度逐渐降低。这是因为在压缩上止点后缸内工质开始燃烧作功,因此缸内氧气燃烧逐渐减少。在同一角度下,随着水油比的增加,缸内氧气浓度逐渐增加。这是由于随着喷水量的增加,水滴气化吸热使进气温度降低,进气密度增加,导致气缸内的氧气含量增加。

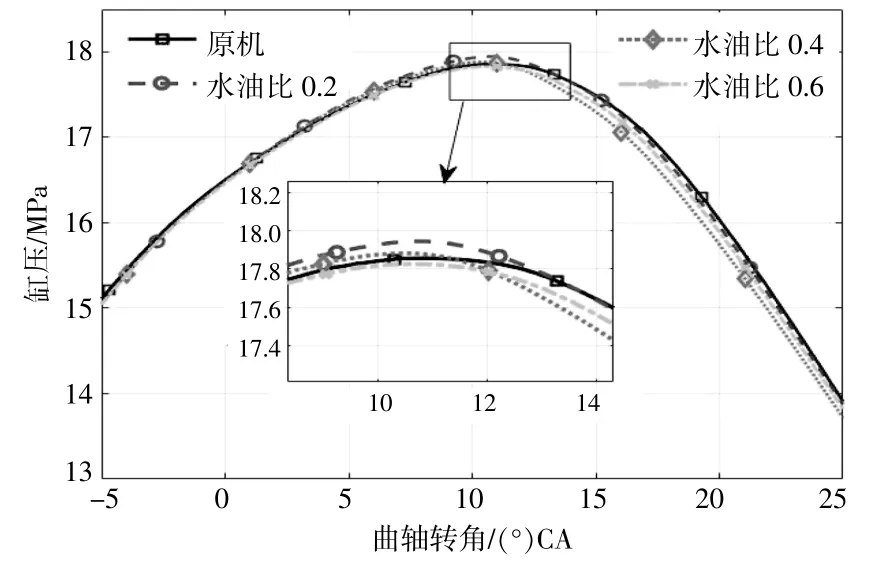

2.2.2 不同水油比对缸内燃烧压力的影响

图10为不同水油比对缸内燃烧压力的影响曲线。

图10 不同水油比对缸内燃烧压力的影响Fig.10 The effect of different water-oil ratios on the combustion pressure in the cylinder

由图10可见,随着水油比的增加,缸内最高燃烧压力呈现先增加后降低的趋势。原机的缸内燃烧压力峰值为17.84 MPa,当水油比分别为0.2,0.4,0.6时,缸内燃烧压力峰值分别为17.885,17.907,17.745 MPa。当水油比为0.6时,缸内燃烧压力峰值降低了0.095 MPa。这是因为当水油比较低时,进气道中水的蒸发吸热导致温度降低,使滞燃期略微缩短,燃烧等容度提高,导致缸内燃烧压力峰值增加。随着水油比的进一步增加,虽然水的蒸发吸热会在一定程度上降低缸内燃烧温度,但过量的水变成水蒸气后会导致压缩负功增加,燃烧始点推迟,后燃期所占比例增加,因而缸内燃烧压力峰值降低。

2.2.3 不同水油比对缸内燃烧温度的影响

图11为不同水油比对缸内燃烧温度的影响曲线。由图11可以看出,随着水油比的增加,缸内最高燃烧温度呈现先上升后降低的趋势。在水油比为0.2,0.4,0.6时,缸内最高燃烧温度分别为1 564.5,1 541.1,1 528.1 K,与原机的最高燃烧温度(1 562.3 K)相比,最多降低了34.2 K。这是因为当喷水量较少时,水的气化吸热会使进气温度降低,从而有更多的氧气进入气缸,燃烧等容度提高,使得燃烧更加充分,最高燃烧温度增高。随着水油比的进一步提升,大量的水使得缸内比热容增加,缸内温度升高率降低,因此缸内最高燃烧温度降低。

图11 不同水油比对缸内燃烧温度的影响Fig.11 The effect of different water-oil ratios on the temperature in the cylinder

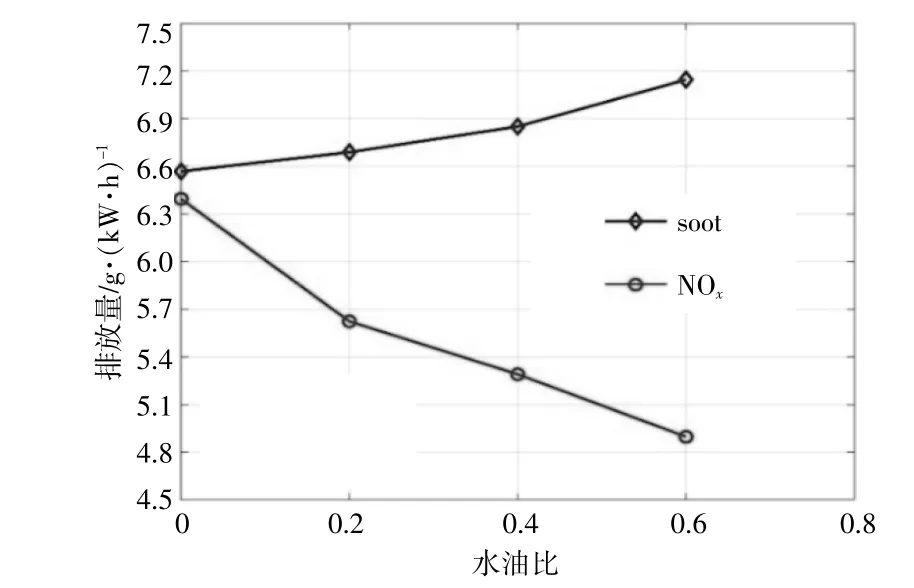

2.2.4 不同水油比对高强化柴油机排放的影响

图12为不同水油比对NOx和soot的影响曲线。

图12 不同水油比对NO x和soot排放的影响Fig.12 Effect of different water-oil ratios on NO x and soot

由图12可以看出,随着水油比的不断增加,NOx和soot呈现相悖关系(即trade-off关系),NOx的生成量随着水油比的增加不断减少。当水油比为0.6时,下降幅度为24.6%。随着水的喷入,油雾卷吸空气作用明显,有利于混合气生成,从而使富氧区变小,水滴的气化吸热会使缸内的燃烧温度有所下降,破坏了NOx高温富氧的产生条件,抑制了其生成。soot的生成量随着水油比的增加在不断增加,当水油比为0.6时,增加幅度为7.6%。由于水油比的增加,滞燃期有小幅度缩短,燃料与空气不均匀,预混合燃烧比例减少,水的气化吸热会使缸内温度降低,导致soot的氧化能力减弱,故燃烧过程中裂解的soot含量不断增加[14]。

3 结论

本文建立了一维热力学模型和三维全气道模型。对一台高强化单缸柴油机进行改造,在进气道上加装喷水系统,研究进气道喷水对高强化柴油机燃烧与排放特性的影响。

①不同喷水压力对水滴的雾化质量影响较大,随着喷水压力的提高,缸内燃烧温度峰值先降低后增加。这是因为喷水压力较小时,水滴粒径较大,在压缩上止点前气化程度较低,从而改善了缸内燃烧温度。随着喷水压力的进一步增加,喷孔内的液膜厚度明显减小,导致水滴提前气化吸热,增加了燃烧负功,缸内燃烧温度峰值上升。

②不同水油比对高强化柴油机排放影响较大。随着水油比的增加,缸内温度降低,氧浓度下降,破坏了NOx的生成条件,故NOx的生成量显著降低,其降幅为12%~24.6%。此时,缸内扩散燃烧比例上升及温度降低导致soot氧化程度减弱,故soot的生成量有小幅度上升,涨幅为1.5%~7.6%。

③水油比较小时燃烧等容度上升,能促进缸内燃烧。随着水油比的不断提高,燃烧始点推迟,缸内温度升高率下降,故缸内燃烧温度峰值和最大爆发压力都有所下降。

④对比发现,当水油比为0.6,喷水压力为1.0 MPa时,发动机燃烧和排放情况最优。此时缸内燃烧温度峰值降低2.2%;NOx的生成量显著降低,降幅约为24.6%;soot的生成量约增加7.6%。