韶钢8号高炉长周期稳定顺行生产实践

詹开洪,潘伟恩,苏育成

(广东韶关钢铁松山股份有限公司,广东 韶关 512123)

1 韶钢8号高炉概况

广东韶关钢铁松山股份有限公司(以下简称韶钢)8号高炉有效容积3 200 m3、炉缸直径12.5 m,设有2个出铁场,共计4个铁口和32个风口;高炉本体共分18段,炉体采用软水串联密闭循环冷却;采用碳砖、陶瓷杯复合炉缸炉底结构,炉腹、炉腰、炉身下部1~3段采用镶砖铜冷却壁,其余几段采用铸铁冷却壁。8号高炉于2009年10月16日点火送风,开炉顺利,投产后指标良好,但高炉顺行周期短。近几年,通过不断总结实践经验,采取稳定入炉原材料质量管控、优化高炉操作制度、强化生产管理等措施,8号高炉实现了长周期稳定顺行,各项经济指标不断进步。近两年高炉焦比、燃料比、煤比指标趋势图如图1所示。

图1 2019年—2020年指标趋势图

2 炉况长周期顺行的措施

要实现高炉长周期的稳定顺行不单靠高炉操作和管理,还要保证从原材料的采购到高炉铁水的顺利消化全过程的稳定性,因此,韶钢为了实现高炉长周期稳定顺行,建立了以高炉稳定为中心的制度思想,全体系进行优化管控,提升了高炉各个环节的指标,实现了高炉长周期稳定顺行。

2.1 稳定原材料质量

原材料是高炉炼铁的基础,高炉炼铁工作者常用“七分原料三分操作”来说明原材料对高炉生产的重要性。由于2015年钢铁寒冬期大量使用低价原材料生产,使得炉况顺行差,生产不稳定,整个生产体系都处于大幅波动状态。因此,韶钢不再单方面追求降本,但也不追求高指标原材料,而是对选取最合适的原材料进行不断探索。

2.1.1 合适的焦炭质量

焦炭质量的好坏直接关系到高炉料柱的透气性和煤气流的分布,特别是高富氧和大喷煤技术的应用,焦炭质量对高炉生产的稳定顺行起着十分重要的作用中。通过对韶钢8号高炉加强配煤结构分析管理和优化选择最佳配比,做好优质主焦煤与其它煤种的均衡搭配使用,实现了合理科学配煤,发挥了大焦炉和干熄焦工艺的优势,提升了焦化生产的稳定性,确保了合适稳定的焦炭质量。最终将焦碳反应后强度(CSR)控制在67%~71%,焦碳反应性(CRI)控制在21%~25%。

2.1.2 优化烧矿质量

烧结矿是使用量最大的原材料,这几年韶钢非常重视烧结矿质量,结合生产实际,重点提升烧结矿碱度稳定率、返矿率及镁铝比,改变以前因保证物料平衡而频繁调节烧矿碱度的操作习惯,建立合理的物料保料体系,使得生产中烧结矿碱度长年稳定在1.85~1.90,这对稳定我们的造渣制度打下坚实的基础;入炉小于5 mm的烧矿也从4.5%下降至1.2%左右,对实现高炉上部气流稳定十分有利;镁铝质量比提升至1.3,镁铝比控制对提高炉渣流效果良好(见下页图2)。这几项指标的稳定提升,有力地促进了高炉炉况的稳定顺行。

图2 烧矿镁铝比趋势图

2.1.3 减少块矿含粉率

韶钢块矿以前没有进厂筛分,块矿含粉率高,通过采取槽下人工打筛等手段,效果较差,特别是雨季打筛后,筛网很快结死,槽下筛分根本不能解决块矿入炉含粉高的事实。2019年韶钢逐步建立生块矿大棚堆场,并采取完善原料堆场初次筛分和更换槽下筛网等措施,有效解决了生矿入炉粉末高的难题,使小于5mm的入炉生矿从2017年5%逐步降至0.8%左右(见图3),这为实现上部气流的稳定奠定了坚实的基础。

图3 近两年小于5 mm的入炉生矿趋势图

2.1.4 减少有害元素入炉

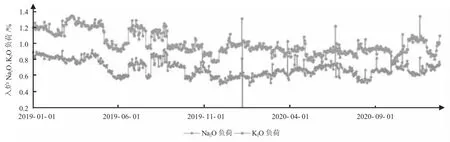

有害元素会造成高炉风口破损、崩滑料炉、缸堆积甚至结瘤等事故,严重破坏了高炉的稳定顺行,因此,控制有害元素的入炉将有利高炉稳定顺行。2018年前因钢铁效益不好,生产中大量使用地方矿,造成高炉中有害元素含量高、风口中套上翘、风口频繁破损、大量漏水至铁口区域引起铁口喷溅、频繁休风等问题,给生产带来了严重阻碍。从2019年开始,大幅降低入炉料中的有害元素,Zn负荷从0.25%下降至0.15%,Pb负荷从0.15%下降至0.09%水平(见图4),Na2O负荷从0.8%下降至0.6%,K2O负荷1.2%下降至0.8%(见图5)。

图4 入炉Pb、Zn负荷趋势图

图5 入炉Na2O、K2O负荷趋势图

2.2 优化高炉操作制度

2.2.1 加强中心气流,稳定边缘气流

强化中心气流一直是高炉操作的核心,8号高炉一直采用漏斗加平台模式,中心稳定性不好,特别是在连续高产后,中心气流减弱,炉况逐步走差,采取加大风口面积、加大风量、加强中心吹透的操作方法,但效果欠佳。近年,通过缩小风口面积来提高鼓风动能、控制死焦堆体积,保证了炉缸透气性、透液性,效果较好。2019年继续逐步调整风口面积,由0.447 9 m2减少到0.412 7 m2,鼓风动能由235 kJ/s提升到251 kJ/s,回旋区域内移,实现了加强中心气流、稳定边缘气流的目的。

2.2.2 提升炉顶压力

通过提高顶压来进一步稳定煤气流。一般认为,顶压每提高10 kPa,燃料比将下降0.3%~0.5%,产量将提升1%~2%,这有利于冶炼低硅生铁,加强了高炉稳定顺行。因为顶压提升后,煤气体积会减小,煤气在炉内的流速降低,在炉内滞留时间延长,增加了煤气与矿石的接触时间,这将有利于煤气在烧结矿和球团矿微小空隙中的扩散还原,加强了气流的稳定性,促进高炉顺行。为了稳定煤气流,8号高炉逐步提高炉顶压力,顶压从225kPa逐步提高至238kPa。

2.2.3 优化热制度管理和造渣制度

炉缸工作的好坏对高炉初始气流分布、炉料运动、出尽渣铁、炉内还原、有害元素排出、喷吹煤粉及高炉长寿等都有很重要的作用。因此,要实现高炉的长周期稳定顺行,必须采取合理的热制度和造渣制度来保证炉缸活跃。8号高炉炉温按1 490~1 510℃控制,w(Si)按0.25%~0.45%控制,但炉温的稳定性较差,容易出现偏离下限,一旦炉温偏离下限处理的不及时,就会出现炉缸物理热与硅素匹配变化、两个铁口温差变化等情况,甚至导致炉况顺行变差。通过近几年的摸索实践,更加注重铁水物理热的控制,在高炉操作中应优先考虑将物理热控制在1 505~1 530℃之间,其次再考虑硅的波动。操业控制的思路改变后,炉缸热状态良好,炉缸活跃性增强,高炉的稳定性增强,抗波动能力提升。图6是8号高炉开炉后铁水硅与物理热的趋势图,从下页图6中可以看出,控制的物理热在逐步提升,而w(Si)基本保持在0.4%左右水平。

图6 8号高炉铁水物理热和w(Si)趋势图

2.2.4 稳定炉缸侧壁温度

8号高炉处于炉役中后期时,侧壁温度多次出现大幅上升,最高上升至698℃,最薄残厚为520mm,其中2017年和2018年因侧壁温度高造成高炉多次休风而封堵风口,且多次引起炉况波动。在2019年采取治理气隙、使用含钛炮泥和提升铁口技术等优化措施后,使侧壁温度一直保持在低位小幅度波动水平,为炉况长周期顺行打下坚实基础。

2.3 强化管理

2.3.1 细化操业管控

1)每日组织召开操业会,针对不同炉况及时分析、制定操业方针,形成高炉统一的操作模式。

2)建立当班人员工作细则,细化操业管控。

3)坚持每月开展操业技能培训,以提高炉内人员的技能水平及对高炉炉况的把握能力,保证高负荷、高煤比冶炼条件下的高炉炉况稳定顺行。

4)优化完善信息沟通机制,落实三级三维对标。每月把高炉产量、燃料比、煤比等指标与行业最优高炉的指标进行对比分析,找出不足,并根据自身条件制定优化方案。

2.3.2 优化生产管理体系

2.3.2.1 优化原材料供应体系

根据高炉产量、焦化和烧结产量搭建平衡供应平台,为预防生产中出现特殊情况建立了原材料保供体系,解决了以前因检修或者设备故障等原因经常出现的通过烧结加料厚提产、焦化缩短结焦时间提产以及烧结频繁调整碱度提产等以质量波动换产量的影响高炉炉况稳定的事件发生。

2.3.2.2 优化铁水周转平衡体系

韶钢厂大小高炉同期生产时间较久,铁水罐一直结合小炉生产实际运作周转,未做较大调整,每个铁水罐装入的铁水量为100 t左右,每炉铁配置10~12个铁水罐,经常出现铁水罐周转困难影响高炉生产的情况。于是通过制定对包准点率、铁包周转率、出铁准点率等一系列指标来分解铁水罐周转难题,消除了韶钢铁水罐周转困难对生产的影响,为高炉稳定顺行提供了有力保障。

3 结语

韶钢8号高炉在采取稳定入炉原材料质量管控、优化高炉操作制度、强化生产管理等改进措施后,成功解决了高炉顺行周期短的问题,为高炉稳定顺行提供了保障,各项经济指标也大幅提升,煤比从145kg/t逐步提升到165kg/t水平,最高上至174kg/t,高炉燃料消耗最低降至496 kg/t,各项经济指标都处于国内同类型高炉领先水平,取得了很好的应用效果。