汉钢烧结料场提升中和混匀效果生产实践

王轶韬,王建鹏,邓 波,包 路,王国龙

(陕钢集团汉中钢铁有限责任公司,陕西 勉县 724200)

陕钢集团汉中钢铁有限责任公司(全文简称汉钢)位于秦岭以南的陕西汉中勉县,烧结用含铁原料多以进口矿粉为主。受地理位置影响,汉钢烧结的原料稳定性相对较差,出现含铁料配比不能长期稳定、每月变更配料配比2~4次、含铁料成分波动较大等情况,不利于烧结矿指标的稳定。原料是烧结生产的基础,为保证烧结过程顺利进行,获得优质高产的烧结矿,必须精心备料,使烧结用料供应充足,成分稳定,粒度适宜,为高炉的稳定顺行创造条件[1]。为此,汉钢烧结开展提升含铁料中和混匀的技术研究,通过运用鳞形堆料及阶梯式取料、建立“BLOCK”单元堆料机制、使用“起终点渐变”堆料工艺、循环物料分类配加、料头料尾有效处置、建立混匀矿全成分评价体系等方式,有效提高了含铁料混匀效果,为超厚料层均质烧结的实施创造了良好的原料条件。

1 提升含铁料中和混匀效果技术措施

1.1 运用鳞形堆料及阶梯式取料方式

1)一次料场进口粉矿使用鳞形堆料。将一次料场进口粉矿堆料作业由人字形调整为鳞形堆料,降低进口粉矿粒度的偏析、成分的波动。取料作业实行行走和悬臂旋转、俯仰动作相互结合,料垛自上而下进行阶梯式取料,提升原料初混效果。

2)一次料场阶梯式取料。一次料场堆取料机取料实行行走和悬臂旋转、俯仰动作相互结合,料垛从上而下进行阶梯式取料,取料时采用分3~4层循环取料,每个取料断面不得超过6 m,减少水平偏差。

1.2 建立“BLOCK”单元堆料机制

汉钢烧结含铁料混匀过程中存在短板,混匀矿实际成分与预期目标成分存在偏差,烧结矿w(TFe)±0.2%、w(SiO2)±0.1%控制准确率仅为50%,影响烧结矿各项成分指标、物理性能及冶金性能的稳定性。

为降低烧结矿实际成分与目标成分的偏差,汉钢烧结实施“BLOCK”单元堆料技术,将混匀矿造堆分为5~6个单元,在堆前一个单元时,对使用原料取样化验,综合分析得出堆料混匀矿与目标混匀矿的成分差异,并在后续单元堆料过程中,通过堆料配比的调整,促使混匀矿成分不断向目标成分靠拢,降低成分偏差。

1.3 使用“起终点渐变”堆料工艺

混匀矿堆料时,向混匀垛两侧自然滑落,从混匀矿堆料产生的整体形状可以看为:1个断面为三角形的三角柱体,2个“半圆锥体”。半圆锥体的产生主要是堆料机行走至混匀垛两端时,混匀矿自然滑落产生,混匀垛垛头垛尾矿粉粒度自然偏析导致垛头垛尾粒度、成分存在偏析,影响混匀矿和烧结矿成分的稳定。

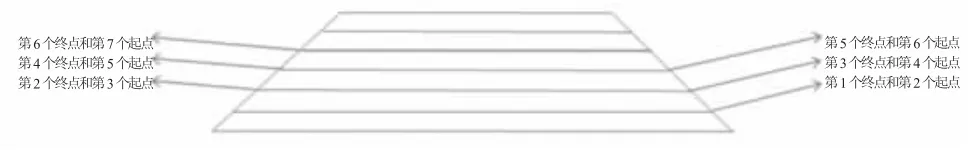

根据堆料过程中堆料流量、堆料机行走速度、混匀矿安息角、混匀矿堆比重四个参数,汉钢烧结研究“起终点渐变”堆料工艺(见图1),随着堆料层数的增加,变起点、变终点向内收缩的距离从大变小,实现混匀矿堆料起点、终点自动化化调整,减少混匀矿在端部的偏析,从而提升混匀矿质量,避免垛头尾粒度偏析。

图1“起终点渐变”堆料工艺示意图

1.4 循环物料分类配加

根据循环物料成分的差异性,将重力除尘灰与布袋除尘灰分类堆放,并根据重力除尘灰与氧化铁皮的回收储备情况分期配加,确保不同配比料垛之间含铁料原始FeO含量的稳定性,避免大幅度调整原燃料配比,为烧结矿指标窄区间控制创造条件。

1.5 料头料尾有效处置

提高含铁料中和混匀效果的措施还有除去料垛料头、料尾的影响[2]。汉钢烧结含铁料每月变更含铁料配比2~4次,形成料垛料头、料尾数量较多,成分差异较大,每次变垛期间烧结矿成分有所波动。

为此汉钢烧结对料垛料头、料尾的处置多次攻关,形成了目前的处置方案如下。

1)留料尾形成固定“挡墙”,后续堆料在“挡墙”内进行,减少料尾。缺点是随着堆料次数增加,“挡墙”长度加大数量增多,影响堆料场地。

2)取料过程中预留料头、料尾,当两垛料配比成分差异接近时,用铲车将料头、料尾原地推平留底,参与下次堆料。

3)取料过程中预留料头、料尾,当两垛料配比成分差异较大时,将料头、料尾用车辆转运至固定仓,在下垛料起垛时小比例配加。

4)采用“起终点渐变”堆料工艺,减少垛头、垛尾粒度偏析。

1.6 建立混匀矿全成分评价体系

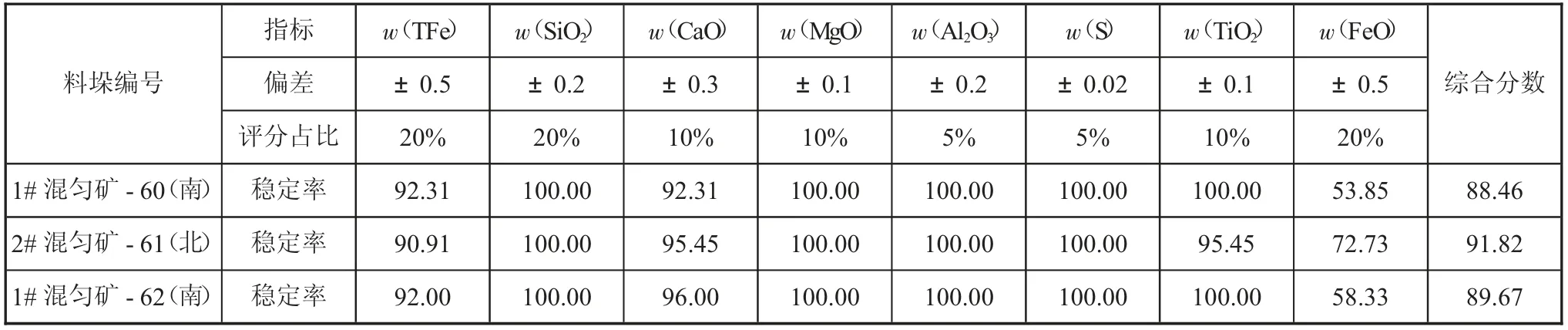

为降低混匀矿成分的对烧结过程的影响,汉钢烧结在前期混匀矿质量评价方式的基础上,将FeO、CaO、MgO、Al2O3、S、TiO2等6种元素纳入评价标准,形成混匀矿质量全成分评价体系,降低烧结矿实际成分与目标成分的偏差(见表1),为提升混匀质量提供理论指导,确保了铁前工艺质量的稳定。

表1 混匀矿全成分评价 %

2 采取措施后的效果

1)充分发挥一次料场混匀作用,堆新吃旧,进口矿粉进入一次料场混匀率由81%提升至92%。

2)实施鳞形堆料及阶梯式取料,混匀矿w(SiO2)偏差从0.14%降低至了0.10%。

3)堆料作业率提升至95%以上,堆料层数稳定实现500层以上,送烧混匀矿稳定率(w(TFe)±0.5%、w(SiO2)±0.1%、w(FeO)±0.10%)稳定达到90%以上。

4)含铁料中和混匀效果提高,为烧结矿指标稳定做出了原料保障,烧结矿R±0.05稳定率、烧结矿w(FeO)±0.5%稳定率均能实现≥80%,烧结矿指标窄区间控制成效显著。

3 结语

含铁料中和混匀是根据高炉和烧结生产要求,充分考虑料场储存原料品种和数量差异,将各类含铁料按设定配比配料的重要工艺,混匀矿质量稳定性对烧结产质量和能耗指标影响很大。高炉炼铁以精料为基础,铁前工作者应将管控关口前移,在含铁料中和混匀工艺下功夫,有利于烧结矿产质量的稳定及高炉的稳定顺行。