交替测量式掘进机定位系统误差建模与分析

李志海, 刘治翔, 谢苗, 李玉岐, 王帅

(1.山西西山晋兴能源有限责任公司, 山西 吕梁 033600; 2.辽宁工程技术大学 辽宁省高等学校矿产资源开发利用技术及装备研究院, 辽宁 阜新 123000)

0 引言

掘进机在煤矿井下巷道中的绝对位置直接影响掘进机轨迹误差,间接影响巷道成形质量及其稳定性、安全性,因此掘进机在复杂狭长巷道中的精确定位和自主导航是实现智能掘进的关键技术之一[1-2]。根据定位装置的载体形式不同,目前煤矿掘进机定位技术可分为定点测量式、惯性导航式、交替测量式3类。

定点测量式定位技术是目前应用最广泛、技术最成熟的煤矿掘进机定位技术。其将激光指向仪、全站仪、矿用高清摄像机等设备安装在巷道固定地点获取掘进机位置信息,通常可在100~200 m范围内实现掘进机定位。如文献[3-4]介绍了基于标靶指向的掘进机定向方法,依据综掘巷道设计的中心轴线,在巷道后方安装激光指向仪,通过识别激光指向仪发出的激光标靶实现掘进机定位。

惯性导航式定位技术采用惯性测量元件(包括三轴陀螺仪和加速度计)测量运载体位姿。三轴陀螺仪可实时测量运载体在三轴方向上的运动角速度;加速度计通过实时测量运载体在三轴方向上的力,得出运载体在三轴方向上的运动加速度,结合初始位姿信息实时确定运载体位姿。惯性导航式定位技术的优势是其独立成为一个系统,不易受外界干扰[5-6]。但由于掘进机移动缓慢、停顿时间长,且工作过程中极易出现侧滑、横摆、甩尾等欠约束情况,所以采用该定位技术时,掘进机空间位置解算误差较大。文献[7]研究表明,惯性导航式定位技术在无标定信号条件下,测量时间为20 s 时,其空间位置解算最大误差达87 m,远不能满足悬臂式掘进机对定位精度的要求。

交替测量式定位技术是近年来我国专家学者提出的新型掘进机定位技术。文献[8]提出使用UWB(Ultra Wide Band,超宽带)定位模块对掘进机上的多个模块进行定位,再通过位置关系解算出掘进机的姿态角和位置。文献[9]提出使用基于空间交汇测量原理的激光测距系统对掘进机位姿进行测量,测试结果表明该系统在25 m距离下存在0.082 3 m的X轴定位误差。文献[10]提出基于iGPS技术对掘进机位姿参数进行测量,测试结果表明该技术在17 m距离下存在10 cm的Y轴定位误差及不超过2 cm的X,Z轴定位误差。文献[11]提出了基于图像识别标靶技术的掘进机定位方法,测量范围为2~100 m,且测量误差不超过20 mm。上述研究成果采用的测量技术不同,但均采用了一个跟随掘进机自主移动的测量平台,由测量平台测量掘进机位置,平台随掘进机移动后,再由掘进机反向检测平台位置,实现掘进机和测量平台的位置交替测量。

交替测量式定位技术易于实现掘进机位置自主测量,人工干预小,测量精度高,未来有可能发展为掘进机器人定位的主流技术。但该技术基于多次交替测量原理,势必产生累计测量误差。目前专家学者主要围绕单次测量的误差产生原因、误差分布规律及误差减小方法进行研究,还没有针对多次交替测量误差分布规律的研究成果。本文通过建立交替测量式掘进机定位系统误差模型,研究多次交替测量误差分布规律,为掘进机自主定位和自主移动导航提供理论基础。

1 交替测量式掘进机定位系统原理

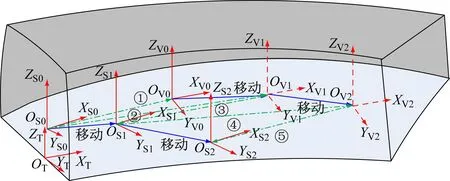

掘进机是煤矿井下掘进巷道的主要机械设备,其截割巷道的轮廓在矿井设计之初就已完成规划。掘进机需要根据预先设定的轨迹和形状进行截割。以规划的巷道起始位置截面底部中心为原点OT,巷道走向方向为XT轴(与巷道底部中心线重合,并指向掘进前方),巷道轴向方向为YT轴,建立巷道平面坐标系。为了实现巷道精确截割成形及截割误差补偿控制,掘进机在巷道中的移动轨迹经常是沿YT轴方向的往复折线,且折线相对于YT轴的角度是随机的。而交替测量式掘进机定位系统中测量平台并不跟随掘进机做相同的折线运动。系统工作原理如图1所示。掘进机和测量平台交替移动,其定位信息交替测量:测量平台先测量掘进机位置,之后测量平台向前移动1步,掘进机对测量平台进行定位,重新标定测量平台在巷道中的位置;掘进机向前移动1步,测量平台再次测量掘进机位置。重复上述步骤,实现交替测量式掘进机定位。

图1 交替测量式掘进机定位系统工作原理Fig.1 Working principle of alternating measurement mode roadheader positioning system

2 交替测量式掘进机定位系统误差模型

2.1 坐标系定义

掘进机定位数据是基于其自身坐标系得到的。为了通过掘进机定位数据确定掘进机在巷道空间的位置,指导掘进机自动巡航作业,需要将掘进机位置数据转换到巷道坐标系中。该转换过程需要建立掘进机车体坐标系、测量平台坐标系和巷道坐标系的变换关系。3种坐标系定义如图2所示。

图2 坐标系定义Fig.2 Coordinate systems definition

OVXVYVZV为掘进机车体坐标系,用于描述掘进机与巷道坐标系的位置关系。XV轴设定为与掘进机底部中心线重合,并指向机身前方;ZV轴设定为垂直于掘进机底板,并指向顶板;YV轴通过XV轴和ZV轴由右手定则确定。

OSXSYSZS为测量平台坐标系,用于确定掘进机与测量平台的位置关系,再由已知的巷道与测量平台坐标关系,确定掘进机相对于巷道的位置坐标。XS轴设定为与测量平台底部中心线重合,并指向机身前方;ZS轴设定为垂直于测量平台底板,并指向顶板;YS轴通过XS轴和ZS轴由右手定则确定。

OTXTYTZT为巷道坐标系,用于进行掘进机定位及巷道断面定位,通常设置在巷道的开切点。ZT轴设定为垂直于巷道底板,并指向顶板;YT轴通过XT轴和ZT轴由右手定则确定[12-13]。

2.2 掘进机定位过程分析

掘进机定位过程如图3所示。OV0XV0YV0ZV0,OS0XS0YS0ZS0分别为掘进机车体和测量平台初始坐标系;OVrXVrYVrZVr,OSrXSrYSrZSr(r=1,2,…,n,n为迈步次数)分别为掘进机车体和测量平台迈步t次(即移动t个步长)后相应的坐标系。

掘进机定位过程如下。

(1) 初始条件下,测量平台测量1次掘进机位置,并将其转换到巷道坐标系中,得到掘进机绝对位置坐标。该步骤为过程①。

(2) 掘进机向前迈步1次,得到坐标系OV1XV1YV1ZV1,此时测量平台不动,并测量1次掘进机位置。该步骤为过程②。

图3 掘进机定位过程Fig.3 Positioning process of roadheader

(3) 掘进机位置保持不动,测量平台向前迈步1次,得到坐标系OS1XS1YS1ZS1。此时掘进机测量测量平台相对于掘进机的位置坐标,并通过坐标变换得到测量平台相对于巷道空间的绝对位置坐标。该步骤为过程③。

重复上述步骤(如图3中过程④,⑤),得到掘进机和测量平台新的坐标系。

设初始时刻测量平台坐标系在巷道坐标系中的坐标为(xS0,yS0,zS0)。掘进机迈步1次后,由测量平台测得的其自身坐标系与掘进机车体坐标系的直线距离为d01,测量平台、掘进机车体坐标系之间的连线与测量平台坐标系中OSXSZS平面的夹角为α01、与OSXSYS平面的夹角为β01,通过几何关系可得掘进机车体坐标系在巷道坐标系中的位置:

(1)

保持掘进机位置不动,测量平台向前迈步1次,此时测得的测量平台坐标系与掘进机车体坐标系的直线距离为d11,测量平台、掘进机车体坐标系之间的连线与测量平台坐标系中OSXSZS平面的夹角为α11、与OSXSYS平面的夹角为β11,通过几何关系可得测量平台坐标系在巷道坐标系中的位置:

(2)

同理可得,掘进机迈步n次后,掘进机车体坐标系在巷道坐标系中的位置为

(3)

式中:d(i-1)i为掘进机迈步i次、测量平台迈步i-1次后,测量平台坐标系与掘进机车体坐标系的直线距离;α(i-1)i,β(i-1)i分别为掘进机迈步i次、测量平台迈步i-1次后,测量平台坐标系与掘进机车体坐标系之间连线与测量平台坐标系中OSXSZS平面、OSXSYS平面的夹角;d(i-1)(i-1)为测量平台、掘进机迈步i-1次后二者坐标系的直线距离;α(i-1)(i-1),β(i-1)(i-1)分别为掘进机、测量平台迈步i-1次后,测量平台坐标系与掘进机车体坐标系之间连线与测量平台坐标系中OSXSZS平面、OSXSYS平面的夹角。

测量平台迈步n次后,测量平台坐标系在巷道坐标系中的位置为

(4)

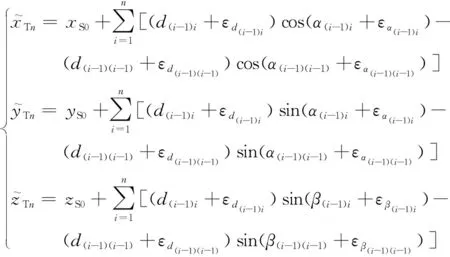

2.3 定位误差建模

由掘进机定位原理和过程可看出,由掘进机和测量平台反复交替测量对方位置坐标,每次测量的误差会累加到最终测量结果上,因此,每次很小的测量误差最终都可能导致掘进机远离预定轨迹。

多次交替移动和测量后,掘进机和测量平台的真实位置和测量位置如图4所示。可看出初次测量的误差带很小,但随着交替移动和测量次数增加,定位误差带逐渐增大,因此需进行定位误差建模,分析定位误差变化规律,指导现场在何时何处及时进行系统重新标定,从而使误差归零。

图4 不同测距误差下掘进机和测量平台的 真实位置和测量位置Fig.4 Real position and measuring position of roadheader and measuring platform under different ranging errors

通常测量传感器的误差是量程的百分之零点几,因此设测距误差εd=Fd,其中F为传感器测量误差,d为距离。设掘进机车体坐标系和测量平台坐标系连线与测量平台坐标系OSXSZS平面夹角α的测量误差为εα、与OSXSYS平面夹角β的测量误差为εβ。则式(3)和式(4)可改写为

(5)

(6)

式(5)、式(6)即包含了测距误差和角度测量误差情况下,交替测量式掘进机定位系统数学模型,则系统定位误差模型可表示为

(7)

通过式(7)可分析不同因素对掘进机定位误差的影响。

2.4 定位误差模型验证

作图法确定掘进机定位误差原理如图5所示。具体步骤如下。

图5 作图法确定掘进机定位误差原理Fig.5 Principle of roadheader positioning error determined by graphic method

(1) 设定好掘进机所在坐标系OTXTYT,确定掘进机和测量平台在坐标系内的初始位置(图5中t0为掘进机初始位置,s0为测量平台初始位置),以及掘进机步长、测量平台步长等参数。

(2) 令掘进机迈步1次,将掘进机位置记作t1,并记录t1坐标,将其作为掘进机真实位置。

假设推移步长为800 mm、角度测量误差为0.2°(顺时针为负、逆时针为正)、测距误差为50 mm。记录多次迈步后掘进机定位误差,并与使用式(7)计算得到的定位误差进行对比,结果见表1。可看出使用作图法得到的结果与式(7)计算结果基本一致,存在的误差为10-3数量级,主要是由作图软件测量精度导致。这说明使用式(7)分析不同因素对掘进机定位误差的影响是可行的。因此下文在研究过程中所得的各种因素对定位误差的影响规律均来源于式(7)计算结果。

表1 掘进机定位误差对比Table 1 Comparison of positioning errors of roadheader

3 交替测量式掘进机定位系统误差分析

通过交替测量式掘进机定位系统误差模型研究角度测量误差、测距误差、推移步长、掘进机与测量平台间距这4个参数对掘进机定位误差的影响规律。

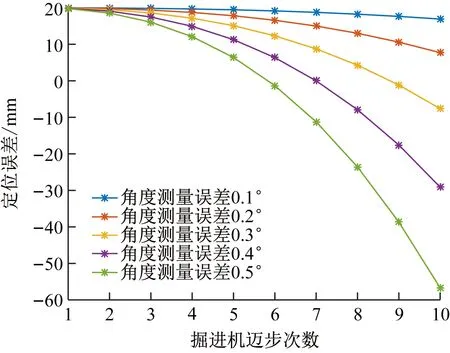

3.1 角度测量误差对定位误差的影响

在不考虑测距误差情况下,研究不同掘进机方位角度测量误差对定位误差的影响规律。分别设定角度测量误差为0.1,0.2,0.3,0.4,0.5°,计算掘进机迈步10次后XT,YT轴定位误差,结果如图6所示。

(a) XT轴定位误差

(b) YT轴定位误差

从图6可看出:随着掘进机迈步次数增加,XT,YT轴定位误差逐渐增大;角度测量误差越大,定位误差曲线曲率越大,即误差增大越快;YT轴定位误差增大速度远大于XT轴。如果仅观察掘进机的前5次迈步过程,XT轴定位误差看似是逐渐减小的,实际上是向另一个方向逐渐增大。

在该情况下,假如煤矿现场工艺要求定位误差不大于200 mm,那么在角度测量误差为0.5°时,掘进机迈步仅3次后YT轴定位误差就大于200 mm,即掘进机每迈步3次就需使用专用设备对掘进机位置进行1次校准;在角度测量误差为0.4°时,掘进机迈步4次后YT轴定位误差大于200 mm;在角度测量误差为0.3°时,掘进机迈步5次后YT轴定位误差大于200 mm;在角度测量误差为0.1°时,掘进机迈步10次后YT轴定位误差大于200 mm。

在上述研究基础上,分别设定角度测量误差为±0.1,±0.2,±0.3,±0.4,±0.5°交替变化,计算掘进机迈步10次后XT,YT轴定位误差,结果如图7所示。

(a) XT轴定位误差

(b) YT轴定位误差

对比图7与图6可看出,角度测量误差为正负交替变化时的XT,YT轴定位误差变化趋势与角度测量误差恒定时基本一致,但定位误差曲线曲率小于角度测量误差恒定时。因此可认为在无法消除角度测量误差的情况下,可以减小测量误差幅值,尽量让测量误差分布在0的两侧正负范围内,避免固定在某一侧范围内。

3.2 测距误差对定位误差的影响

设定角度测量误差为0.5°,分别令测距误差为20,40,60,80,100 mm,研究不同测距误差对定位误差的影响规律。计算掘进机迈步10次后XT,YT轴定位误差,结果如图8所示。

(a) XT轴定位误差

(b) YT轴定位误差

从图8可看出:测距误差对XT轴定位误差影响较大,测距误差越小,初始XT轴定位误差越小;不同测距误差下的XT轴定位误差曲线曲率基本一致,说明测距误差主要影响XT轴定位误差的初始值,不会影响其变化速度;测距误差对YT轴定位误差几乎没有影响,主要原因是交替测量过程中,YT轴定位误差变化被抵消,这与实际经验不符,主要是因为实际系统中的测距误差不会一成不变。

3.3 推移步长对定位误差的影响

设定角度测量误差为0.5°,测距误差为 60 mm,分别令推移步长为500,600,700,800,900 mm,研究不同推移步长对定位误差的影响规律。计算掘进机迈步10次后XT,YT轴定位误差,结果如图9所示。

从图9可看出,随着推移步长增大,YT轴定位误差曲线曲率增大,即YT轴定位误差增大速度加快。这是因为在相同的角度测量误差下,推移步长越大,角度对角边越长,即定位误差越大。为了减小定位误差,可减小推移步长,增加测量次数。

(a) XT轴定位误差

(b) YT轴定位误差

3.4 掘进机与测量平台间距对定位误差的影响

设定角度测量误差为0.2°,测距误差为 20 mm,分别令掘进机与测量平台间距为5 000,6 000,7 000,8 000,9 000 mm,研究不同掘进机与测量平台间距对定位误差的影响规律。计算掘进机迈步10次后XT,YT轴定位误差,结果如图10所示。

可看出图9与图10中掘进机定位误差曲线趋势基本一致,原因是不同的掘进机与测量平台间距和不同的推移步长基本是等效的。

4 多因素正交试验分析

掘进机定位误差受多个参数综合影响,上文研究了单一因素对掘进机定位误差的影响规律,存在一定的局限性,因此选用正交试验方法,综合分析多因素对掘进机定位误差的影响。设计4因素4水平的L16(44)正交试验,试验因素为角度测量误差、测距误差、推移步长和掘进机与测量平台间距,分别设为A,B,C,D。根据常用参数和实际工况条件,选取的各因素各水平数值见表2。

根据式(7)计算正交试验方案下掘进机定位误差,结果见表3。

(a) XT轴定位误差

(b) YT轴定位误差

试验水平A/(°)B/mmC/mmD/mm水平10.1205005 000水平20.2406006 000水平30.3607007 000水平40.4808008 000

表3 正交试验结果Table 3 Results of orthogonal test

采用极差分析方法分析多因素综合影响下各因素对掘进机XT,YT轴定位误差的影响程度。极差反映了优化目标随某因素变化而产生的变化幅度,变化幅度越大,表明该因素对优化目标的影响越大,即该因素越重要[14-15]。对掘进机XT,YT轴定位误差进行极差分析,结果见表4、表5,其中Kj,kj(j=1,2,3,4)分别为影响因素A,B,C,D取水平j相应数值时定位误差和及平均定位误差。根据表4、表5可判断掘进机XT,YT轴定位误差影响因素的主次顺序和优水平。

表4 XT轴定位误差极差分析结果Table 4 Range analysis results of XT-axis positioning errors

表5 YT轴定位误差极差分析结果Table 5 Range analysis results of YT-axis positioning errors

从表4可看出,掘进机XT轴定位误差影响因素的主次顺序为B,A,C/D,即测距误差对XT轴定位误差影响最大,其次为角度测量误差,推移步长和掘进机与测量平台间距影响最小且二者影响程度一致。工程要求XT轴定位误差尽量小,可确定以XT轴定位误差为目标的优组合为A=0.4°,B=20 mm,C=600 mm,D=8 000 mm。

从表5可看出,掘进机YT轴定位误差影响因素的主次顺序为A,C/D,B,即角度测量误差对YT轴定位误差影响最大,其次为推移步长和掘进机与测量平台间距且二者影响程度一致,测距误差影响最小。工程要求YT轴定位误差尽量小,可确定以YT轴定位误差为目标的优组合为A=0.1°,B=40 mm,C=500 mm,D=6 000 mm。

5 结论

(1) 建立了交替测量式掘进机定位系统误差模型,使用作图法得到的系统定位误差与误差模型计算结果基本一致,存在的误差为10-3数量级(主要由作图软件测量精度导致),说明采用误差模型分析不同因素对掘进机定位误差的影响是可行的。

(2) 采用交替测量式掘进机定位系统误差模型研究角度测量误差、测距误差、推移步长及掘进机与测量平台间距4个参数对井下掘进机定位误差的影响规律。结果表明:角度测量误差越大,定位误差曲线曲率越大,即误差增大越快,且YT轴定位误差增大速度远大于XT轴;测距误差对XT轴定位误差影响较大,测距误差越小,初始XT轴定位误差越小,不同测距误差下XT轴定位误差曲线曲率基本一致,说明测距误差主要影响XT轴定位误差初始值,不会影响其变化速度;随着推移步长增大,YT轴定位误差曲线曲率增大,即YT轴定位误差增大速度加快,原因是在相同的角度测量误差情况下,推移步长越大,角度对角边越长,即定位误差越大,因此为了减小定位误差,可减小推移步长,增加测量次数;掘进机与测量平台间距和推移步长对掘进机定位误差的影响基本是等效的。

(3) 为进一步综合分析多因素对掘进机定位误差的影响,采用正交试验方法分析了各因素对掘进机定位误差的影响程度,通过极差分析方法得到了降低定位误差的最优参数组合。