基于流场调控的商用车动力舱多目标优化

唐荣江 左迎香 李申芳 陆增俊 许恩永 毕道坤

1.桂林电子科技大学机电工程学院,桂林,5410042.东风柳州汽车有限公司商用车技术中心,柳州,545005

0 引言

重型商用车国六燃气机排放标准和客户对宽敞驾乘空间的需求增加了冷却系统设计的难度。动力舱冷却系统的散热器、风扇、护风罩对气流的流通阻力有重要影响,高气流阻力会降低冷却系统的散热效率,进而引起严重的驾乘热舒适问题[1-2]。动力舱底部就是地面,不合理的冷却流场还会引起扬尘污染等环境问题[3-4]。因此,研究动力舱内的冷却流场特性以减少扬尘及提高热舒适性十分必要。

文献[5-6]通过建立耦合数值仿真模型分析了机舱内热流场的分布特性。文献[7]设计了矩阵型式的冷却风扇,提出差速控制策略以优化车辆冷却前端换热。文献[8]研究了汽车下护板对动力舱冷却流场的影响。此外,针对动力舱的散热量激增问题,通常采用强化冷却系统的方式来带走多余的热量[9-11],这不仅增加较多的零部件和设计成本,同时还无法满足日趋复杂的机舱设计需求,不利于提高产品竞争力,现有国内外商用车动力舱流场的研究目标单一,商用车动力舱流场特性分析的周期较长,采用传统的多因素多水平分析方法找出影响最大的因素及其敏感性会使计算成本急剧增加,这是很难接受的。

本文对商用车动力舱的流场特性及优化进行研究,提出了基于CFD数值仿真+叠加优化的动力舱流场调控及多目标优化方法,根据主要影响因素、设计余量及优化方向,对各个因素进行叠加优化设计,通过对动力舱流场的调控设计来改善动力舱的散热、扬尘特性,并提高驾驶室的热舒性。

1 原车存在问题分析

图1所示是发动机匹配试验结果。环境温度29.5 ℃,发动机出水温度102.6 ℃,冷却K值达73.1 ℃,远高于发动机匹配要求的61 ℃,动力舱内流场散热效率不高。

图1 发动机匹配试验Fig.1 Engine matching test

图2所示为原车定置扬尘测试场景,可知动力舱内冷却气流吹向地面使得扬尘现象严重。

图2 原车定置扬尘试验Fig.2 Dust test of the original vehicle in a fixed position

在空调吹面模式下,驾驶室地板温度测试如图3所示。由测试结果可知驾驶室地板平均温度达到42.9 ℃,在驾驶舱内能明显感觉到热空气上浮,换挡区域局部高达53.5 ℃,驾乘热舒适性差。

(a) 主驾区域 (b) 换挡区域 (c) 副驾区域图3 驾驶室地板温度测试Fig.3 Temperature test of cab floor

2 动力舱流场数值仿真

2.1 物理模型

采用与原车比例为1∶1的几何模型对动力舱流场进行仿真分析,模型中去除对结果影响不大的后视镜、遮阳罩及导流罩等驾驶室外饰件,整体基本保持了外部形状与布置的完整性。模型中的y=0截面定义在风扇轴心上。动力舱冷却气流从前格栅进入动力舱,流经散热器、护风罩、风扇,最终流向发动机。整车的几何模型和气流流向如图4所示。

(a) 简化后三维模型

外流场长度为模型长度的10倍(进口3倍,出口7倍),左右宽度各为模型宽度的4倍,高度为模型高度的4倍;整体采用六面体网格划分,边界层3层,并分4层进行局部加密细化,模型的体网格总量为3980万个,计算域模型如图5所示。

图5 计算域模型Fig.5 Computational domain model

2.2 控制方程

重型商用车的车速远低于声速,三维流场可等效为不可压缩性流场[12]。车辆行驶中易引起周围的气流分离,因此仿真模型按湍流处理,其基本控制方程如下[13]:

连续性方程为

(1)

运动方程为

(2)

式中,ui、uj为速度分量;xi、xj为坐标分量;p为微单元上的压力;ρ为密度;μeff为湍流有效黏性系数。

为求解上述方程,需要引入相应的湍流模型方程进行联合求解计算。为了兼顾精确性和计算效率,本文湍流模型采用k-ε模型,该模型引入了关于湍流动能k和湍流动能耗散率ε的方程[14]。

湍流动能k方程为

(3)

湍流动能耗散率ε方程为

(4)

μt=ρCμk2/ε

式中,Pij为剪应力项;μt为湍流黏度;μ为流体动力黏度;Cμ=0.09,C1ε=1.44,C2ε=1.92;σk=0.82,σε=1.0。

仿真分两步进行:先进行稳态的冷却计算,然后在此基础进行瞬态的扬尘仿真。

2.3 动力学模型

进行扬尘多相流仿真前需要对颗粒物作如下假设:①所有扬尘颗粒是均质的球形;②颗粒相的体积比率小,不考虑颗粒物间的碰撞。扬尘多相流仿真可以采用离散相模型(discrete phase model,DPM)方法来描述和追踪颗粒在商用车外流场中的运动,其中离散的颗粒物通常采用拉格朗日方法描述其运动轨迹。根据扬尘颗粒的外力平衡方程得到预测扬尘颗粒的运动轨迹的方程[15]:

(5)

(6)

2.4 稳态边界条件

在保证计算精度和效率的情况下,将风扇简化为使用多重参考系(MRF)模型,散热器简化为多孔介质区域并添加热源项。模型的稳态边界条件如表1所示。

表1 边界条件参数

发动机及排气系统为高温辐射热源,高温热源辐射模型选用表面辐射(S2S),各高温热源表面温度为实测试验数据,环境温度模拟极限使用温度45 ℃,详细参数如表2所示。

表2 高温热源边界参数设置

2.5 瞬态边界条件

瞬态计算以稳态计算结果为初始值,为加快计算,瞬态计算开始前需关闭表面辐射(S2S)求解模型,扬尘离散项模型采用拉格朗日多相流进行运动轨迹预测,所有颗粒看作是相同密度的球体。研究表明道路扬尘颗粒物直径分布在6.48~220.46 μm之间[16],因此颗粒物直径设置在10~200 μm之间,采用点喷射器的形式,颗粒喷射初速度根据分析规范确定。喷口位置如图6所示,扬尘瞬态仿真边界条件如表3所示。

图6 扬尘喷射点Fig.6 Dust emission point

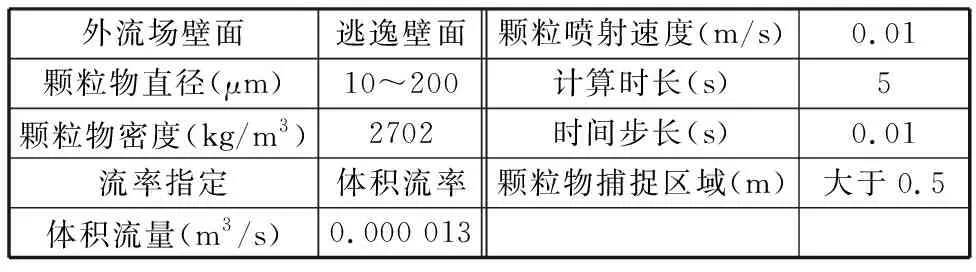

表3 拉格朗日项参数设置

2.6 仿真结果及原因分析

从原车测试结果可知,商用车存在扬尘、动力舱散热性差的问题。依据表1~表3定义模型的稳态、瞬态、温度场和扬尘边界条件,后处理中提取扬尘颗粒数、流场和扬尘状态图。原车性能仿真与测试结果对比如表4所示,可以看出散热器入口测试风速为5.7 m/s,仿真与试验结果的误差为3.5%;进风温升测试结果为24.1 ℃,仿真与实测结果的误差为5.4%;K值和中冷后温升的仿真与测试结果误差在3%以内。各参数的分析误差在可接受范围内,表明本文建立的分析模型和分析方法是有效的。

表4 原车仿真与实测结果对比

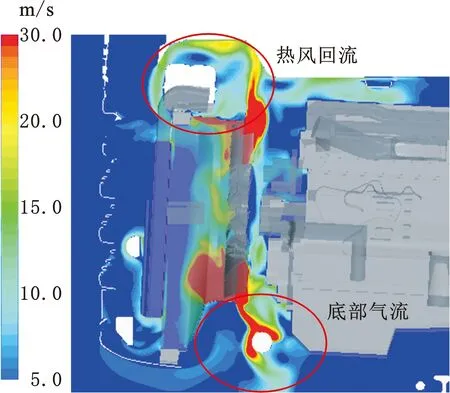

图7为动力舱内的气流流线图,可以看出,风扇吹出气流向两侧扩散,动力舱中间只有极少气流流过。由动力舱y=0截面的速度云图(图8)可以看出,空气经过风扇后沿着径向扩散,风扇上部气流回流至前端,导致进风温升高达22.8 ℃。由于舱内产生的热量无法散出去,引发机舱及驾驶室地板温度上升,致使驾驶室的热舒适性恶化。风扇底部气流直接吹地面引起扬尘现象。

图7 原车动力舱气流流线图Fig.7 Airflow diagram of the original power compartment

图8 y=0截面速度云图Fig.8 Cross-sectional velocity cloud map of y=0

图9是扬尘颗粒扩散图,可以看出,仿真颗粒物位于车辆右侧及后侧。对动力舱冷却系统的进风阻力进行分析,图10是原车冷却系统阻力和风扇性能曲线图,可以看出,冷却系统阻力与风扇扭矩点的匹配值为835 Pa,高气流阻力导致散热器入口风速过小,即进风量过小。

图9 扬尘颗粒扩散图Fig.9 Diffusion of dust particles

图10 原车冷却系统阻力与风扇性能曲线Fig.10 Resistance and fan performance of the original cooling system

动力舱冷却流场阻力过高以及气流径向扩散产生的不合理流场导致了冷却系统散热差、扬尘及驾乘热舒适性差等问题。减小冷却系统阻力有利于增大进风量,使冷却风扇出风更集中,气流回流位置向冷却部件移动而抑制风扇出风的径向扩散[17]。综合分析,减小气流阻力、增大进风量是解决各项性能问题的关键。

3 动力舱流场调控优化设计

冷却系统的散热器、冷却风扇、护风罩是影响动力舱冷却系统气流阻力的三大部件,对其进行匹配设计是提高散热性能、降低扬尘和改善热舒适性的关键[18]。采用CFD数值仿真+叠加优化的方法对动力舱流场进行调控优化,以改善动力舱的性能,方案如表5所示。

表5 动力舱流场调控方案

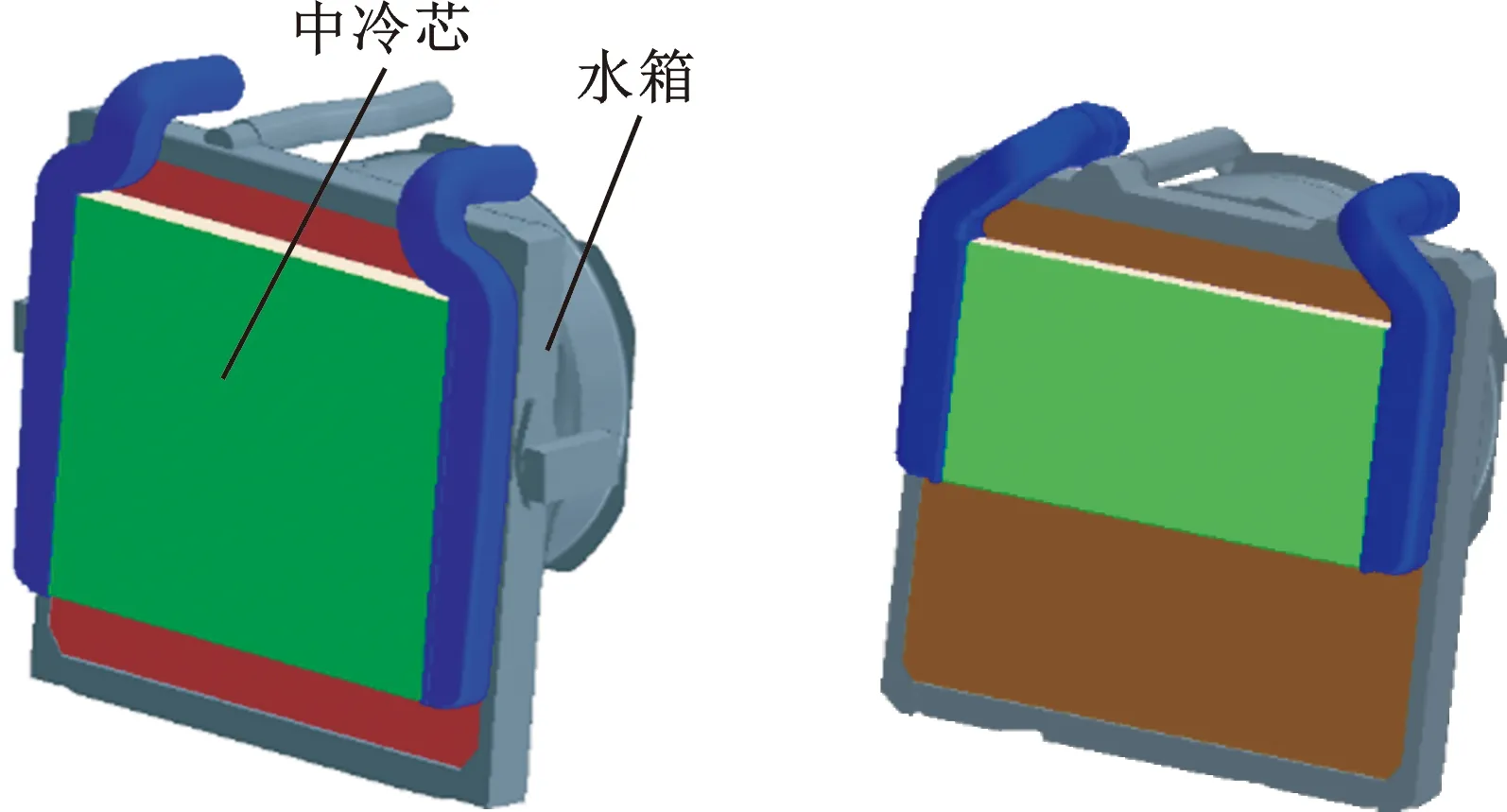

3.1 散热器优化

散热器水箱芯和中冷芯是主要的进风阻力部件,首先对其进行优化以增大进风量,改善动力舱的流场特性。结合现有产品,将散热器的水箱芯厚度由原车的85 mm减小为52 mm。中冷温升和中冷压降是中冷芯的主要评价指标,考虑到原车中冷压降余量较大,将中冷芯高度由原车的750 mm缩短至450 mm。散热器优化如图11所示。

(a) 原车冷却系统 (b) 优化散热器后图11 散热器优化前后结构对比Fig.11 Structural comparison before and after radiator optimization

表6所示是动力舱流场调控方案1的仿真结果,可以看出优化散热器后的动力舱进风量增大20%。优化中冷芯和水箱后的进风温升由22.8 ℃降低至15.3 ℃,热风回流的温度降低了7.5 ℃。进风温升的改善弥补了中冷芯高度减小导致的散热能力下降问题,因此散热器性能总体降低不大。扬尘颗粒数同比降低65.6%,流场调控优化效果明显。冷却K值降为69.3 ℃,但仍高于发动机匹配要求的61 ℃。后续的流场调控优化方案中将对散热性能指标做进一步优化。

表6 方案1动力舱流场特性结果

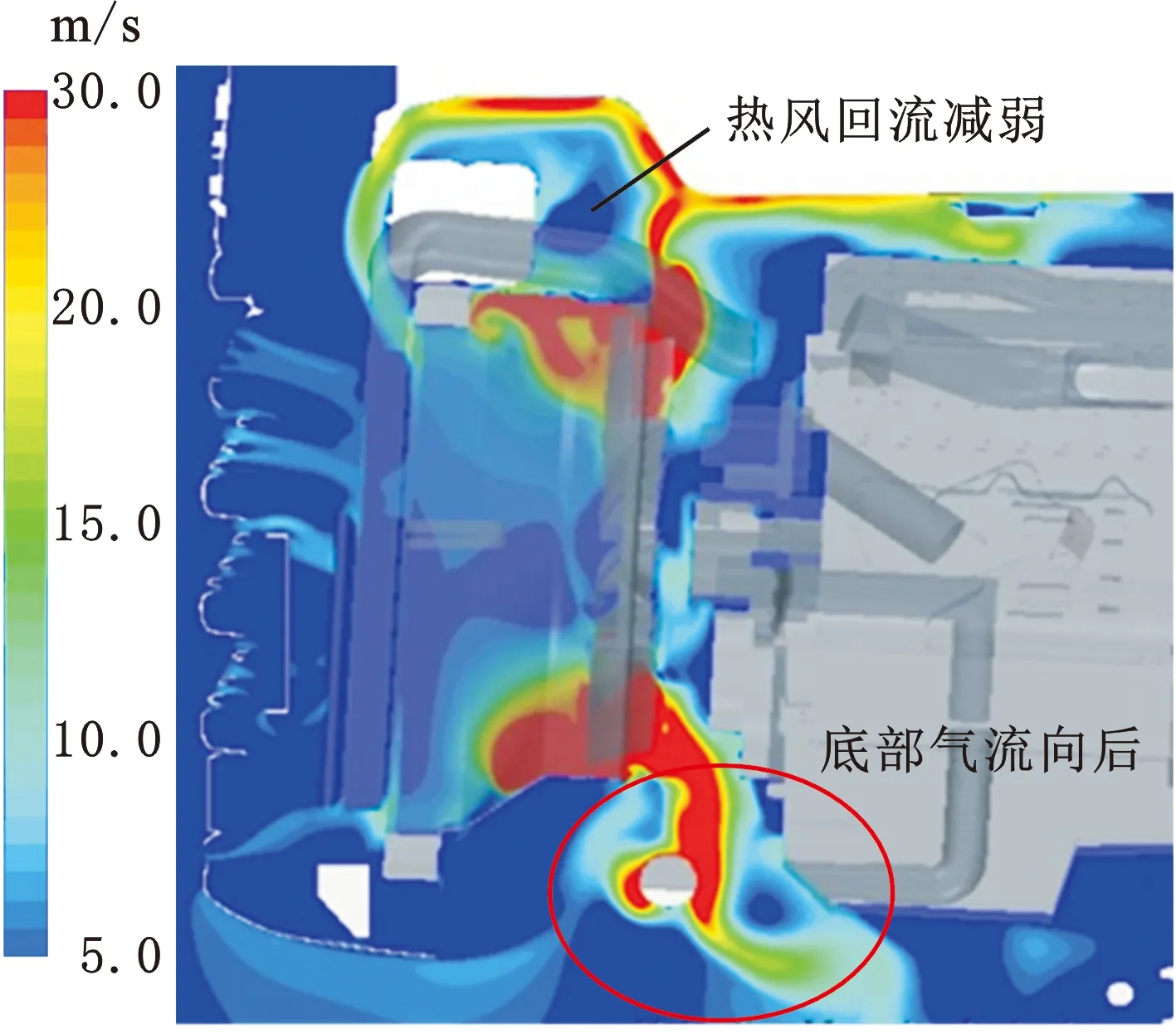

图12是优化散热器后的速度云图,可以看出,风扇上部的热风回流减弱,表明方案1的流场调控优化是有效的。流场调控优化后进风量增加,风扇底部气流向后流动,避免了直接向下吹起扬尘颗粒,优化散热器后的扬尘扩散如图13所示。与图9原车扬尘扩散状态相比,优化散热器后车辆右侧及后侧的扬尘颗粒明显减少,仿真扬尘颗粒数从3.84×1010降至1.32×1010。方案1的动力舱流场调控措施改善了动力舱的流场特性。

图12 优化散热器后速度云图Fig.12 Velocity cloud map after radiator optimization

图13 优化散热器后扬尘扩散图Fig.13 Dust diffusion diagram after radiator optimization

3.2 冷却风扇优化

冷却风扇是影响动力舱进风量的主要部件。根据原车冷却系统阻力与风扇性能曲线结果(图10)可以知道风扇扭矩点匹配值过高,风扇全速运转下的送风效率仍不高。在方案1的基础之上,方案2中叠加对冷却风扇的优化设计,进一步提高动力舱流场调控效果。考虑布置的通用性,风扇直径仍选择为750 mm。设计了两种冷却风扇方案,如图14所示。风扇1中增加风扇外导风环,其他条件与原车一致;风扇2中减少扇叶数,增加扇叶的投影宽度。

(a) 原车风扇 (b) 风扇1 (c) 风扇2图14 不同风扇结构示意图Fig.14 Schematic diagrams of different fan schemes

表7所示是不同冷却风扇的仿真结果,可以看出风扇1中增加扇叶导风环对风扇出风量影响较小,风扇2叶片投影宽度更宽,送风能力更强。与方案1相比,风扇2的风量增加了19.7%,进风温升降低7.2 ℃。此外,冷却K值和中冷后温升分别为59.4 ℃和20.4 ℃,均已满足商用车的匹配要求。相比于原车的冷却风扇,风扇2的风扇效率得到极大提高(优化后的散热器入口风速增大),相同送风量下优化后的风扇转速更低,能耗更小。

表7 不同风扇仿真结果对比

图15是风扇2的流场速度云图。采用方案2对动力舱流场进行调控后,冷却风扇的进风量增大,风扇上部和底部的气流整体向后收拢并贴合发动机流动,风扇上部只有少量热风回流。在风扇底部,更多气流向后流动,优化风扇后扬尘的扩散形态如图16所示。流场经方案2调控优化后,扬尘扩散范围进一步减小,颗粒数降至0.98×1010。扬尘现象得到进一步抑制。

图15 风扇2 y=0截面速度云图Fig.15 Velocity cloud map of section y=0 of fan scheme 2

图16 风扇2扬尘扩散图Fig.16 Dust diffusion diagram of fan scheme 2

采用方案2后,动力舱的进风量相比原车增加了43.6%,热风回流基本消失,冷却K值和中冷后温升已满足要求,扬尘颗粒相比原车降低了74.5%,经过对散热器和冷却风扇的叠加优化后,动力舱流场调控优化效果已经基本满足要求。

3.3 护风罩优化

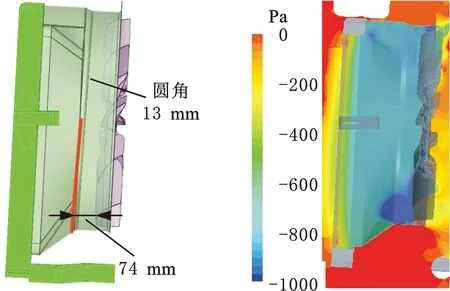

护风罩是散热器与冷却风扇的过渡连接通道,对冷却系统的进风效率有重要影响。方案3在方案2基础之上叠加护风罩的优化设计,进一步提高动力舱的流场调控优化效果。图17a是原车的护风罩结构示意图,可以看到风扇后端面距离护风罩过渡段长达74 mm。图17b是护风罩y=0截面压力云图,在护风罩底部的低压区增大了冷却系统的进风阻力[19]。

(a) 原车护风罩 (b) y=0截面压力云图图17 原车护风罩结构与y=0压力云图Fig.17 The original vehicle air guide hood and pressure cloud map of section y=0

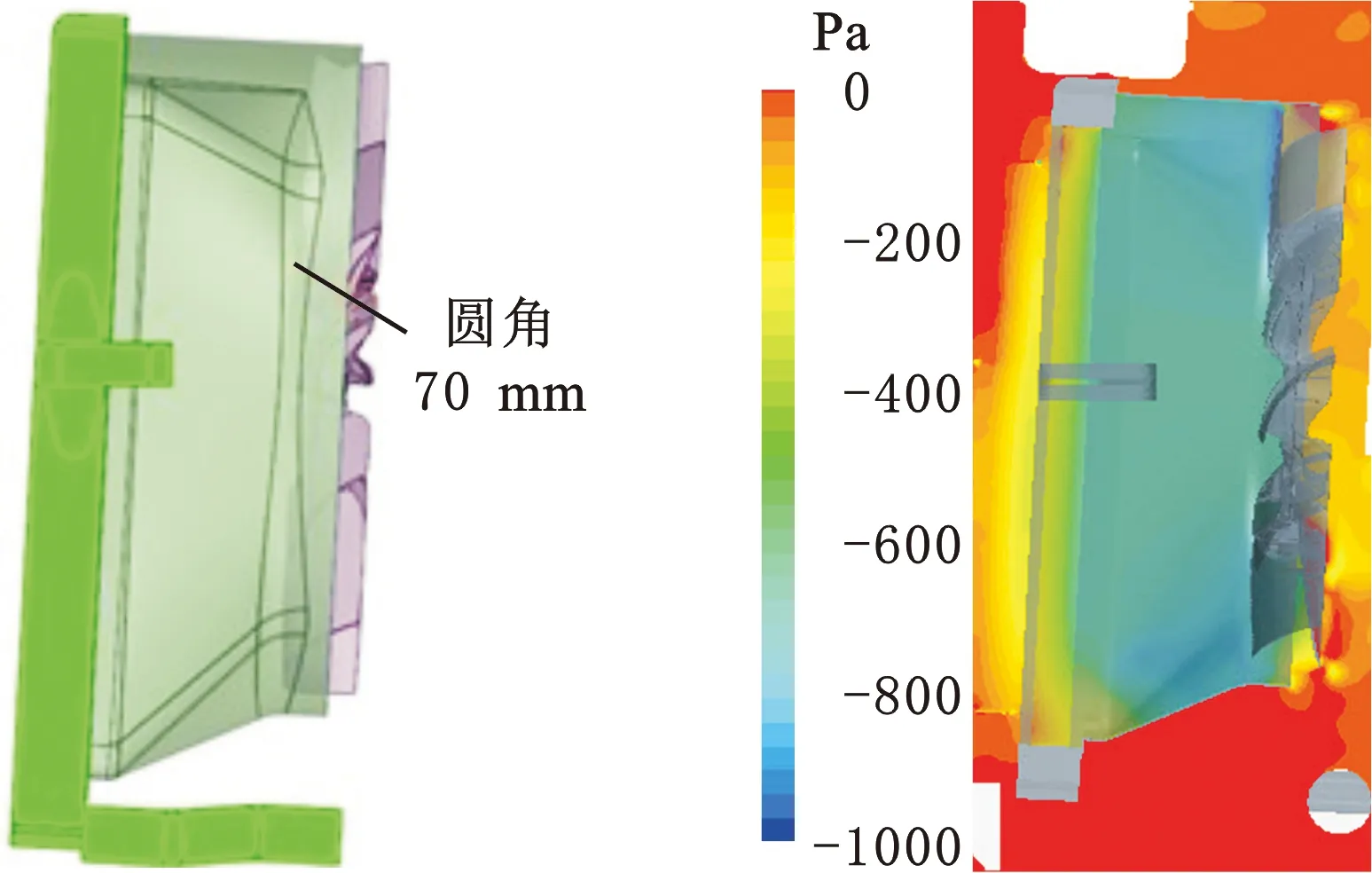

为了减小护风罩的进风阻力,使气流更平稳通过护风罩过渡段,将护风罩过渡段距离由74 mm缩短为8 mm,圆角增大至70 mm,如图18所示。由图18b的压力云图可以看出,优化后通过风扇的气流更平稳,底部负压区完全消失。

(a) 优化后护风罩 (b) y=0截面压力云图图18 优化后护风罩结构与y=0压力云图Fig.18 The air guide hood and pressure cloud map of section y=0 after optimization

表8所示是方案3的仿真结果。优化护风罩后整个动力舱无异常的压力梯度,进风量较方案2增加了19.0%。调控优化流场后,风扇上部的热风回流现象已经消失,风扇底部的气流紧贴着发动机向后流动,如图19所示。进风温升降至3 ℃,主要由冷凝器加热引起。冷却K值降低至49.5 ℃,中冷后温升降低至12.8℃,同时扬尘扩散得到进一步抑制。

表8 方案3流场调控仿真结果

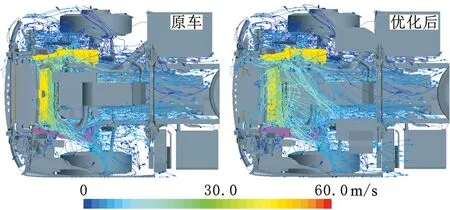

图19 优化护风罩后速度云图Fig.19 Velocity cloud map after air guide hood optimization

在方案1散热器优化后,散热器入口风速增大至6.6 m/s,冷却K值降低至69.3 ℃,扬尘颗粒数降低了65.6%;方案2中叠加冷却风扇优化后,散热器入口风速提高至7.9 m/s,冷却K值降低至59.4 ℃,扬尘颗粒数降低了74.5%;方案3中叠加护风罩优化设计,散热器入口风速提高至9.4 m/s,冷却K值降低至49.5 ℃,扬尘颗粒数降至0.23×1010,相对原车仿真的扬尘颗粒数(3.84×1010)降低94.0%,图20所示是原车扬尘和方案3中扬尘扩散对比,经过对散热器、冷却风扇和护风罩的叠加优化后,动力舱的散热和扬尘性能有显著改善。图21是调控优化后的动力舱气流流线图,可以看出动力舱内已有冷却气流通过,冷却系统的散热效率更高,驾乘热舒适问题在实车测试中验证。

(a) 原车 (b) 方案3图20 原车与方案3扬尘扩散对比图Fig.20 Comparison of dust diffusion diagram between the original vehicle and the scheme 3

图21 动力舱优化前后气流流线图Fig.21 Power cabin airflow diagram before and after optimization

4 试验验证

对优化方案进行实车测试,结果如表9所示。优化后冷却K值由73.1 ℃降低至51.0 ℃,中冷温升由23.8 ℃降低至12.4 ℃。冷却系统散热性能改善效果明显。

表9 优化后仿真与实测对比图

因重型商用车扬尘试验无相关评价标准,因此在同等条件下进行扬尘主观评价测试,图22所示是优化前后扬尘试验结果对比情况。优化后车辆尾部有轻微扬尘,主要是轮胎滚动引起。试验结果表明对动力舱的流场优化后,商用车扬尘现象得到极大改善。

(a) 优化前扬尘

测试驾驶舱地板温度,结果如图23所示。环境温度29.1 ℃,优化后主驾区域底板温度29.5 ℃。换挡区域温度30.5 ℃,副驾区域温度34.7 ℃,平均温度31.6 ℃,相对环境温升2.5 ℃,主观感受已无热空气上浮现象,满足驾乘热舒适性需求。

(a) 主驾区域 (b) 换挡区域 (c) 副驾区域图23 优化后温度测试Fig.23 Temperature test afteroptimization

5 结论

原车风扇出风量小,并且气流经过风扇后沿着径向方向扩散,风扇上部存在热风回流现象,导致进风温度升高,风扇下部流场直接吹向地面,引发严重扬尘现象,舱内产生的热量无法散出去,致使驾驶室的热舒适性能恶化。

采用叠加优化法对动力舱冷却流场进行调控优化,具体为:减小散热器水箱芯的厚度和中冷芯的高度;减少风扇的扇叶数并增加扇叶的投影宽度;减小护风罩的过渡段距离以及增大护风罩的圆角。优化结果表明:冷却系统阻力减小,进风量增加70.9%;进风温升降低至3.0 ℃;冷却K值降低至49.5 ℃,符合匹配要求;扬尘颗粒数相对原车降低94.0%。动力舱流场特性明显提高。

对动力舱流场进行调控优化后,实车测试与仿真结果的误差在4%以内。测试中已无明显扬尘和地板热空气上浮现象,驾驶室的驾乘热舒适性提高。