石墨烯基柔性衬底铬掺杂氧化锌的生长及催化性能研究

侯东林 ,侯军才 ,张秋美 ,艾桃桃 ,于 琦

(1.陕西理工大学 材料科学与工程学院,陕西 汉中 723001;2.陕西理工大学 矿渣综合利用环保技术国家地方联合工程实验室,陕西 汉中 723001)

近年来,由于工业生产引起的空气和水污染已造成许多环境问题,因此人们对高效催化剂的研究也越发重视[1-2]。氧化锌(ZnO)作为一种直接带隙宽禁带(Eg=3.37 eV)半导体材料,因其无毒无害、制备简单、可重复使用、有利于环境的可持续发展等优势而受到人们的广泛关注[3-4]。但氧化锌作为光催化剂时,由于其自身存在的氧空位、锌空位、氧间隙、锌间隙、氧反位和锌反位等点缺陷[5],致使其载流子存在高的复合率和低的产出率等不足,从而限制了氧化锌在光催化领域的应用。在诸多研究中,科研工作者常通过水热法调控氧化锌微观形貌,以及通过金属离子掺杂改变其能级结构,以此来改善氧化锌的光催化性能[6-7]。2019 年,Shah 等[8]采用低温水相化学生长法在氧化锌纳米结构中掺杂不同浓度的铜元素,紫外光照180 min,对甲基橙和亚甲基蓝(MB)光降解效率分别达到57.5%和60%。而2020 年,Akhtar 等[9]采用水热法合成了钆和钕共掺杂的氧化锌纳米复合材料,掺杂后氧化锌的光催化降解效率明显增强,可见光照射120 min 后对MB 的降解效率为93%。Rong 等[10]采用水热法在石墨烯覆盖的聚对苯二甲酸乙二醇酯柔性基底上成功合成了一系列金属元素(Al,Fe,Mg,Ni)掺杂的氧化锌光催化剂,其中以镍掺杂的氧化锌紫外光催化降解MB 的效率最高,为81.17%。

作为过渡金属的铬元素(Cr),由于其离子半径与锌离子半径相近,能较容易地进入氧化锌的晶格中,形成掺杂能级,有效促进光生电子-空穴对的分离,使催化剂表面产生更多强氧化性的超氧离子(·O2-)和羟基自由基(·OH)等活性基团,从而提升其催化活性。Singh 等[11]利用溶胶凝胶旋涂的方法在硅和玻璃基体上制备了Cr 掺杂的氧化锌薄膜,研究了Cr 掺杂后的物相组成、晶体结构、显微形貌和薄膜的透光率。Salem 等[12]利用共沉淀和旋涂的方法在玻璃基体上制备了Cr 浓度为摩尔分数0.5%~5%的氧化锌薄膜,研究了Cr 掺杂后的晶体结构、透光率、光致发光性能、光化学传感性能。Debnath 等[13]利用水热法制备了不同浓度Cr 离子掺杂的氧化锌纳米材料,研究了薄膜的铁磁性能。Chang 等[14]利用滴涂和在300 ℃退火的方法制备种子层,通过与水热法结合在玻璃基体上制备Cr 掺杂的氧化锌纳米线,研究了其晶体结构、表面形貌、光催化活性和光催化降解性能。

石墨烯(GR)作为一种零带隙的二维碳纳米材料,由于其比表面积大、室温下载流子迁移率高和导电性好等优点,因此常被用作纳米半导体光催化剂的载体。石墨烯与氧化锌能够发挥各自优异的性能,两者之间实现电子传导能有效减小氧化锌的带隙,抑制载流子的复合率,从而提高光催化性能[15]。然而,对于铬掺杂的ZnO/PET-GR(氧化锌生长于石墨烯涂覆的聚对苯二甲酸乙二醇酯薄膜)纳米结构在紫外光照射下的光催化性能研究鲜见报道。本文采用低成本的低温水热法,并结合离子溅射制备籽晶层的方法成功制备了铬掺杂的ZnO/PET-GR 纳米薄膜(Cr-ZnO/PETGR),研究了铬的掺入对ZnO/PET-GR 纳米结构及形貌的影响,分析了其光催化性能,并基于PBE 密度泛函理论讨论了铬掺杂提高其光催化活性的机理。

1 试验过程及测试

1.1 试剂

本文采用的试剂为六水硝酸锌(Zn(NO3)2·6H2O,AR,成都市科隆化学品有限公司)、六亚甲基四胺(C6H12N4,AR,山西同杰化学试剂有限公司)、硝酸铬(Ⅲ)九水合物(Cr(NO3)3·9H2O,99.95%,上海阿拉丁生化科技股份有限公司)、十二烷基苯磺酸钠(C18H29NaO3S,AR,上海阿拉丁生化科技股份有限公司)和亚甲基蓝(C16H18ClN3S·3H2O,AR,天津欧博凯化工有限公司)。柔性衬底为石墨烯涂覆的聚对苯二甲酸乙二醇酯(PET-GR,常州二维碳素科技股份有限公司)。

1.2 水热法生长氧化锌

采用低温水热法在PET-GR 上制备氧化锌薄膜。称取一定量Zn(NO3)2·6H2O 和C6H12N4溶于60 mL浓度为1 g/L 的C18H29NaO3S 溶液中,并搅拌30 min,配制成0.05 mol/L 的前驱体溶液。然后称取适量Cr(NO3)3·9H2O 溶于前驱体溶液中,分别配制成摩尔浓度为0,0.1,0.3,0.5,0.7,0.9 mmol/L 的生长液,再搅拌30 min。采用无水乙醇清洗PET-GR,再用去离子水冲洗,自然风干后,采用离子溅射仪在PET-GR 上溅射籽晶层,溅射时长为4 min(溅射20 s停止120 s,循环12 次),溅射电流为6 mA,真空度为10 Pa。生长氧化锌时,将生长液缓慢倒入100 mL的聚四氟乙烯高压反应釜中,并使柔性衬底悬浮于生长液中,然后将反应釜置于95 ℃的恒温烘箱中保温6 h。待反应结束并冷却至室温后,取出样品并用去离子水反复冲洗其表面,再置于培养皿中自然风干。

1.3 物相表征

采用D/max 2200pc 型X 射线衍射仪(XRD)分析样品的物相结构(Co 靶为Kα 辐射),扫描范围为35°~80°,扫描速度为4°/min。采用JSM-7610F 型场发射扫描电子显微镜(FE-SEM)分析样品的表面形貌。采用Thermo Fisher Scientific K-Alpha 型X 射线光电子能谱仪(XPS)分析样品表面的元素成分及其化合价态。

1.4 光电性能及光催化性能测试

采用Hitachi F4700 荧光分光光度计检测样品的光致发光光谱(PL 光谱),分析其光学性质,如半导体材料的带隙及缺陷等,激发波波长为325 nm,波长范围为340~600 nm,扫描速度为1200 nm/min。采用CHI660E 电化学工作站测试了光催化剂的光化学特性,并在三电极模式下进行了电化学阻抗谱(EIS)测试,以薄膜样品作为工作电极,铂电极作为对电极,饱和甘汞电极作为参比电极,其频率测量范围为10-2~105Hz,设置振幅为5 mV 的正弦波微扰。最后,采用BILON-GHX-V 光化学反应仪和安捷伦Cary5000 紫外-可见-近红外光谱仪,分析样品对MB 溶液(10 mg/L)的降解,从而评价其光催化活性,紫外光光源为400 W 的高压汞灯,MB 的最大吸收波长为665 nm。

2 结果与讨论

2.1 铬掺杂对氧化锌薄膜物相结构的影响

图1 为在PET-GR 上生长不同铬掺杂浓度Cr-ZnO/PET-GR 和PET-GR 的XRD 图谱。从图中可以看出,除55.08°和63.4°为PET-GR 的衍射峰外,其余均为氧化锌晶面的衍射峰。

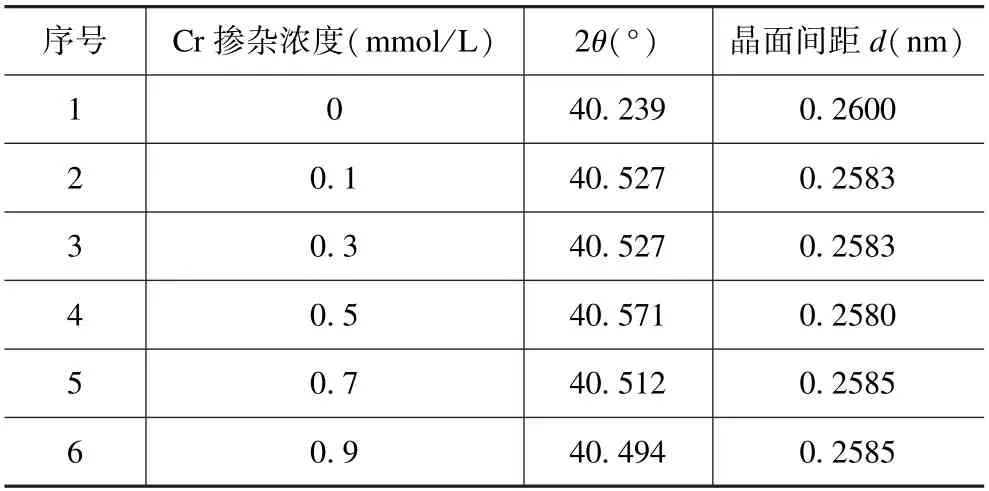

根据布拉格方程,依次计算出不同铬掺杂浓度样品的(002)晶面的晶面间距,分别为0.2600,0.2583,0.2583,0.2580,0.2584,0.2585 nm,其具体结果如表1 所示。由此得出,Cr-ZnO/PET-GR 薄膜的(002)晶面的晶面间距不变,但与ZnO/PET-GR 相比,晶面间距明显减小。并且从图1(a)中可以看出,掺杂后样品的衍射峰均向大角度偏移。由此可得出,由于Cr3+离子半径(0.61 pm)小于Zn2+离子半径(0.74 pm),掺杂元素进入氧化锌晶格后,导致晶格发生畸变[11,16]。同时也说明铬离子在氧化锌晶格中属于替位掺杂。

表1 不同铬掺杂浓度Cr-ZnO/PET-GR 薄膜的晶格参数((002)晶面)Tab.1 Lattice parameters of Cr-ZnO/PET-GR films with different Cr doping concentrations ((002) crystal plane)

图1 PET-GR 上生长不同铬掺杂浓度氧化锌和PET-GR 的XRD 图谱。(a) Cr-ZnO/PET-GR;(b) PET-GRFig.1 XRD patterns of zinc oxides grown on PET-GR with different Cr doping concentrations and PET-GR.(a)Cr-ZnO/PET-GR;(b)PET-GR

掺杂前后的样品均出现了氧化锌晶体的特征衍射峰,分别为(100)、(002)、(101)、(102)、(110)、(103)晶面,表明掺杂前后的氧化锌阵列均为六角纤锌矿结构。铬离子成功进入氧化锌晶格后,也并未改变其晶体结构,这与陈翔等[17]采用超声喷雾法在石英基底上沉积的掺铬氧化锌的结果相吻合。同时,还可以看出,所有样品的衍射峰窄而尖,且未出现其他杂峰,表明掺杂后的氧化锌薄膜中并无第二相产生,均具有较好的纯度和结晶度[12]。随着掺杂浓度的增加,氧化锌各晶面衍射峰的强度均呈现出先增大后减小的趋势。从而表明,掺杂元素对其结晶度的影响呈现先增高后降低的规律,并且当铬元素的掺杂浓度为0.5 mmol/L 时,其(002)晶面的衍射峰强度最强,说明此掺杂浓度的样品具有最好的结晶度和垂直度。

2.2 铬掺杂对氧化锌薄膜形貌的影响

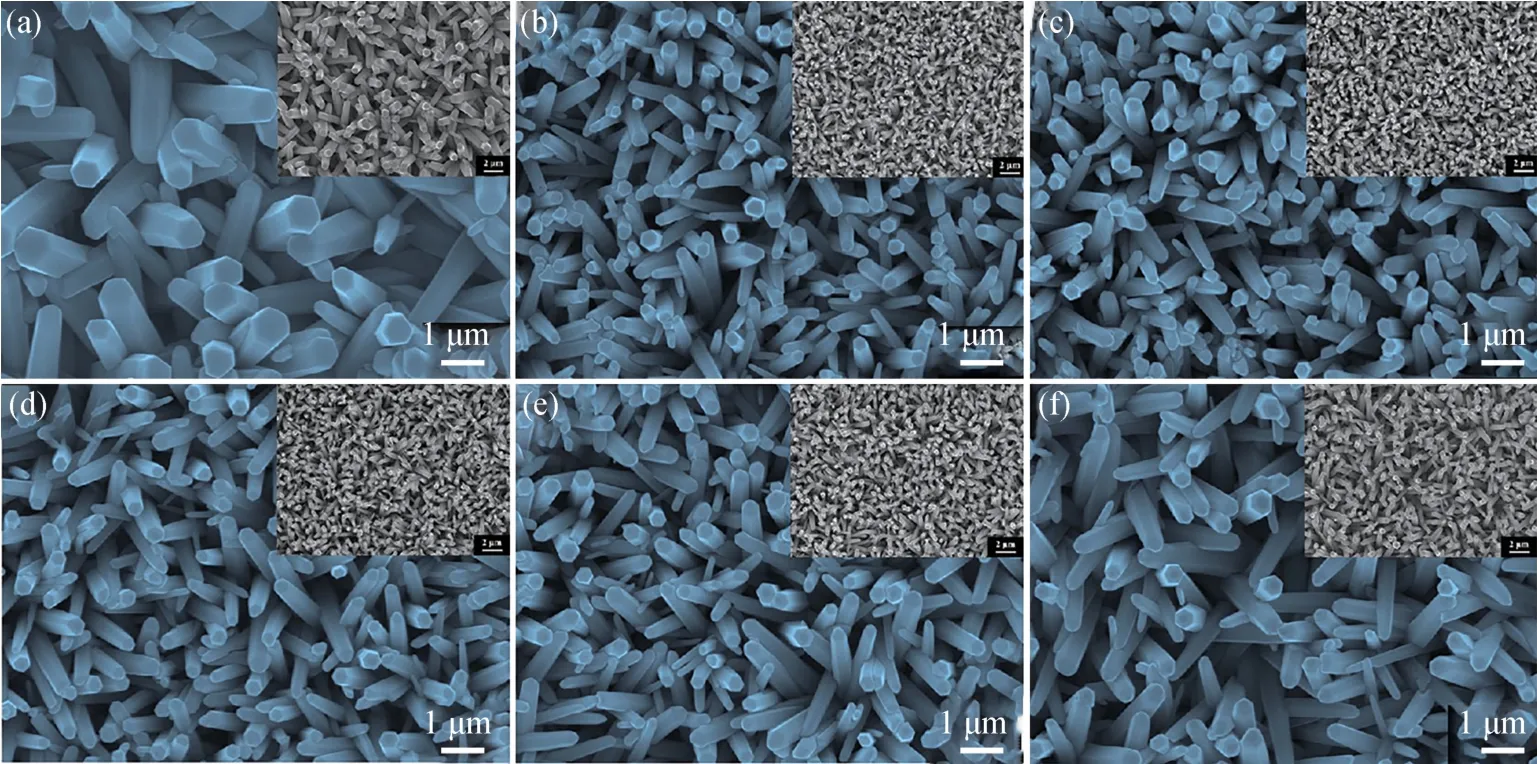

图2 为不同铬掺杂浓度氧化锌薄膜样品的FE-SEM图。从图中可以看出,微量的铬元素掺杂使氧化锌棒状结构的直径明显变细,直径由未掺杂的600 nm 细化至250 nm。随着铬元素浓度的增加,细化效果不明显,当铬元素的浓度达到0.7,0.9 mmol/L 时,氧化锌纳米棒直径反而略微增大,但仍小于未掺杂时的直径。可见,适量的铬元素掺杂可有效细化氧化锌纳米棒的直径,提高其比表面积。微量铬元素掺杂后,氧化锌棒状结构的致密度和垂直度均呈现出先增大后减小的趋势,当铬元素的掺杂浓度为0.5 mmol/L 时,其致密度和垂直度最佳,这一规律与氧化锌薄膜的XRD 结果相一致。

图2 不同铬掺杂浓度的氧化锌棒状结构FE-SEM 图。(a) 未掺杂;(b) 0.1 mmol/L;(c) 0.3 mmol/L;(d) 0.5 mmol/L;(e) 0.7 mmol/L;(f) 0.9 mmol/LFig.2 FE-SEM images of zinc oxide rod-like structures with different Cr doping concentrations.(a) undoped;(b) 0.1 mmol/L;(c) 0.3 mmol/L;(d) 0.5 mmol/L;(e) 0.7 mmol/L;(f) 0.9 mmol/L

2.3 掺杂氧化锌棒阵列表面的化学元素及其化合态

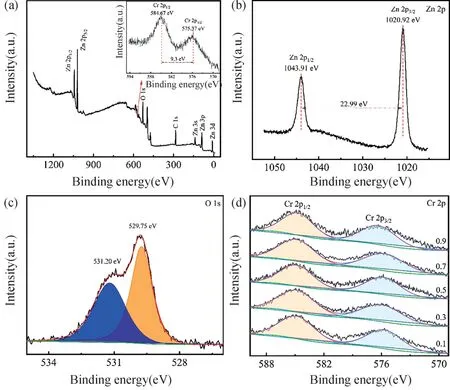

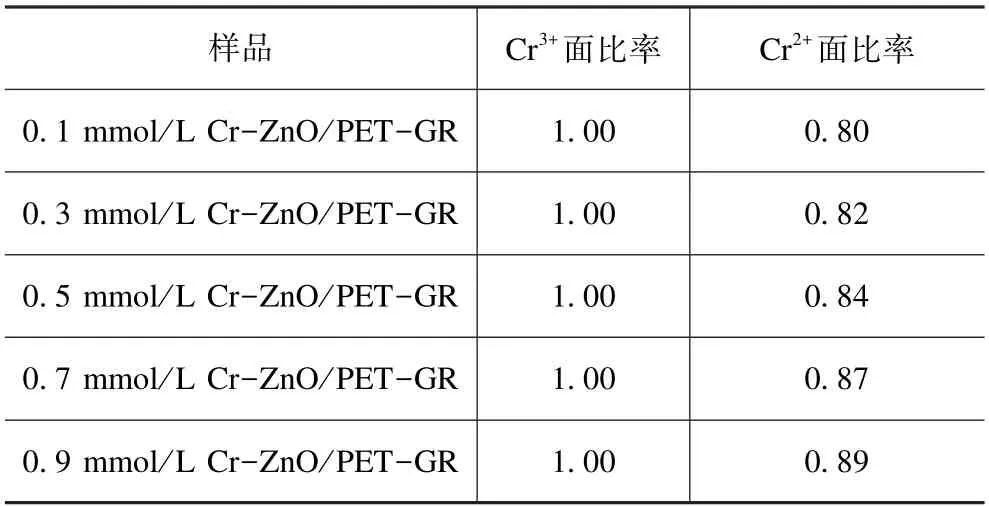

图3 为Cr-ZnO/PET-GR 薄膜的XPS 图谱。由图3(a)可知,XPS 全谱图中存在三类强光电子峰,它们分别是Zn、O、C 三种元素。其中,Cr-ZnO/PET-GR薄膜中C 元素的光电子峰出现是由于样品表面受空气污染(极少量的CO2、灰尘等)导致的[18]。然而,铬元素在全谱图中相应结合能位置的光电子峰并不明显,这主要是因为铬元素的掺入量较低,所形成的光电子峰较弱,致使其被Zn、O、C 的强光电子峰淹没。但从Cr 2p 峰的高分辨率光电子图谱(如图3(a)插图)可以看出,其能量差值为9.3 eV,与参考值相当[19],且位于584.67 eV 的结合能对应于Cr 2p1/2的Cr3+[20],而位于575.37 eV 的结合能对应于Cr 2p3/2的Cr2+[21-22]。由此可以得出,铬元素成功进入氧化锌晶格中,并以Cr3+和Cr2+的形式存在,且从Cr3+的面比率(1.00)和Cr2+的面比率(0.84)可以得出,Cr3+的含量高于Cr2+。这一结论与Chang 等[14]通过水热法在玻璃基底上制备掺铬氧化锌中铬元素的化合价态相一致。图3(b)显示为Zn 2p 所对应的光电子峰的高分辨率图谱,结合能位于1043.91 eV 和1020.92 eV 处的两个峰分别归属于Zn 2p1/2和Zn 2p3/2,其能量差值为22.99 eV,从而表明,Zn 元素是以+2 价氧化态的形式存在的[23]。图3(c)显示了O 1s 峰的高分辨率光电子谱图,其由531.20 eV 和529.75 eV 两个光电子峰组成。前者可归因于样品中的氧缺陷,如氧空位、表面羟基或吸附的水分子等[24];而后者的结合能近似等于Zn—O 键中O 1s的电子结合能[25]。并且从两个峰的面比率可以看出,结合能为529.75 eV 的面比率(1.00)高于531.20 eV 的面比率(0.85),从而说明氧元素主要是以O2-的形式存在。图3(d)显示了不同铬元素掺杂浓度的氧化锌薄膜表面Cr 2p 峰的高分辨率光电子谱图,且具体结果如表2 所示。从表2 可以看出,+2 价的铬离子浓度随着掺杂浓度的增加而增加。当发生替位掺杂时,由于Cr2+的离子半径(0.73 pm)与Zn2+离子半径(0.74 pm)相当,且大于Cr3+离子半径(0.61 pm),从而致使掺杂后氧化锌的晶面间距增大,这与XRD 的计算结果相吻合。

图3 Cr-ZnO/PET-GR 薄膜的XPS 图谱。(a) 0.5 mmol/L Cr-ZnO/PET-GR 薄膜的XPS 全谱图,插图为Cr 2p 的光电子峰;(b)和(c)分别为0.5 mmol/L Cr-ZnO/PET-GR 薄膜的Zn 2p 和O 1s 所对应的高分辨电子图谱;(d)不同铬掺杂浓度的Cr 2p 的高分辨电子图谱Fig.3 XPS spectra of Cr-ZnO/PET-GR film.(a) XPS full spectrum of 0.5 mmol/L Cr-ZnO/PET-GR film,the inset is the photoelectron peak of Cr 2p;(b and c) High-resolution electron spectra corresponding to Zn 2p and O 1s of 0.5 mmol/L Cr-ZnO/PET-GR film,respectively;(d) High-resolution photoelectron spectra of Cr 2p with different Cr doping concentrations

表2 不同铬掺杂浓度下,Cr3+和Cr2+的面比率Tab.2 The area ratio of Cr3+ and Cr2+ under different Cr doping concentrations

2.4 铬掺杂对氧化锌棒状阵列光致发光的影响

图4 为不同浓度铬元素掺杂的Cr-ZnO/PET-GR薄膜的PL 光谱图。在激发光波长为325 nm 的条件下,对ZnO/PET-GR 和Cr-ZnO/PET-GR 薄膜进行了光致发光研究。可以看出,所有样品均在387 nm 附近有明显的近紫外发射,这主要是由于激子与激子碰撞的过程中自由激子复合而出现的,一般归属于近带边发射带[26-27]。随着铬元素掺杂浓度的增加,近紫外发射峰强度呈现出先减弱后增强的规律,当铬元素掺杂浓度为0.5 mmol/L 时,近紫外发射峰的强度最弱,表明光生电子-空穴对更容易分离,光生载流子的复合效率更低。对于光催化剂而言[28],光致发光的强度越低,意味着光生载流子就更有效地参与到光催化降解的过程中,从而表现出更高的光催化性能。而所有样品在可见光区域有三个较弱的发射峰,分别为451 nm的紫光发射峰、468 nm 的蓝光发射峰和565 nm 附近的宽绿光发射峰,这主要是由于氧化锌纳米材料在水热合成的过程中,出现了锌间隙、氧空位、氧间隙等引起的表面缺陷以及相应的跃迁而形成的。其PL 光谱与Debnath 等[13]采用水热法(160 ℃,48 h)制备铬掺杂氧化锌粉体有相似的结论。

图4 不同铬掺杂浓度的Cr-ZnO/PET-GR薄膜的PL 光谱图Fig.4 PL spectra of Cr-ZnO/PET-GR film with different Cr doping concentrations

2.5 铬掺杂对氧化锌薄膜的电化学阻抗的影响

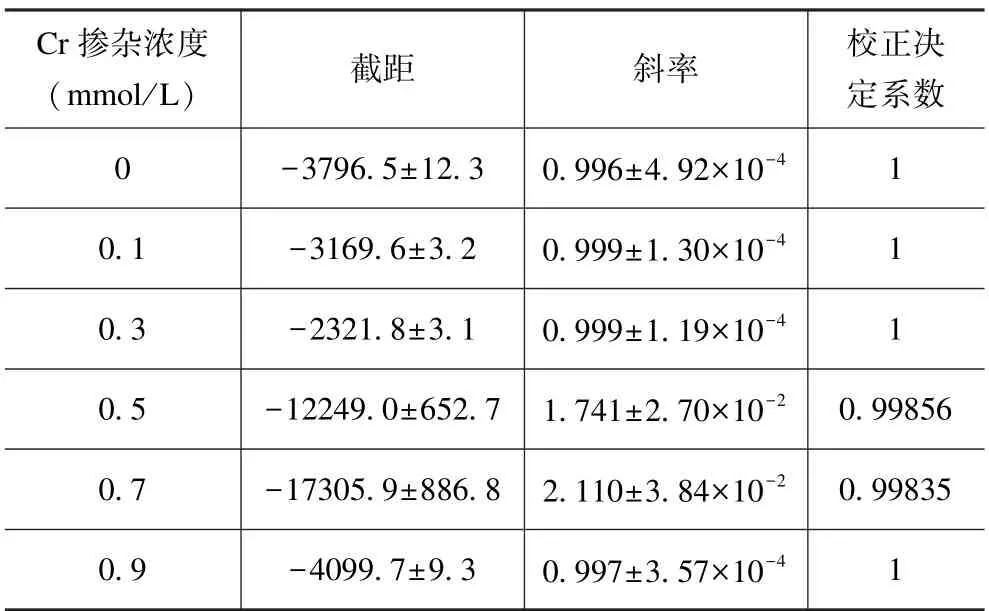

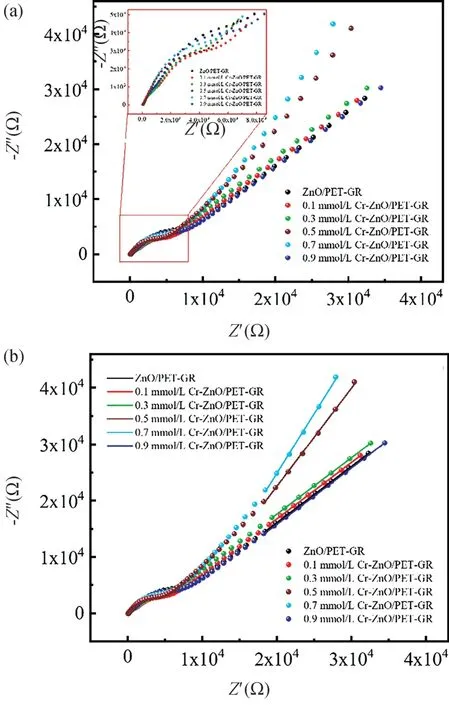

ZnO/PET-GR 和Cr-ZnO/PET-GR 薄膜的电化学阻抗谱如图5 所示,低频区拟合结果如表3 所示。电极材料界面层电阻大小可由EIS 谱中高频区的圆弧半径大小来表征[29]。从图5(a)的插图中可以看出,铬元素的掺入减小了高频区圆弧半径的大小,表明其有效降低了材料表面产生的界面层电阻。当铬元素掺杂浓度为0.5 mmol/L 时,高频区的圆弧半径最小,表明其界面层电阻更小,电子传输效率更高,具有更好的电荷传导和界面接触特性[30]。对于催化剂而言,电荷传递效率越高,意味着光催化剂的催化性能越好。而EIS 谱中低频区的曲线呈直线型,拟合曲线如图5(b)所示,拟合曲线斜率的大小可用于表征电极材料在反应过程中的扩散速率[31],从表3 中的结果可以看出,随着铬元素掺杂浓度的增加,电极材料在低频区阻抗谱曲线的斜率先增大后减小,当铬掺杂浓度为0.7 mmol/L 时,其斜率为2.11,高于其他掺杂浓度时,说明0.7 mmol/L Cr-ZnO/PET-GR 电极材料具有更高的扩散速率,电化学性能更好[32]。并且,所有样品函数拟合的校正决定系数均非常接近于1,说明拟合结果准确可靠。在对掺杂氧化锌纳米结构的电性能研究中,2020 年,Bouchoucha 等[33]采用水热法(180℃,7 h)制备了二价锰元素掺杂的氧化锌纳米粉体,研究了其在不同温度下的电导率。在高频区,与本文的研究有相似的EIS 谱,并且其圆弧半径更小,从而表现出更好的电荷传输效率;而在低频区,其EIS 谱呈半圆型,与本文的直线型不同。

表3 不同铬元素掺杂浓度氧化锌薄膜的EIS 曲线低频区拟合结果Tab.3 Fitting results of EIS curve in low frequency region of zinc oxide film with different chromium doping concentration

图5 不同铬掺杂浓度Cr-ZnO/PET-GR 薄膜的EIS 谱。(a)高频区的EIS;(b)低频区拟合曲线Fig.5 Electrochemical impedance spectroscopy of Cr-ZnO/PET-GR films with different Cr doping concentrations.(a) EIS in the high frequency range;(b)Fitting curves in low frequency range

2.6 铬掺杂对氧化锌棒状阵列的光催化降解率的影响

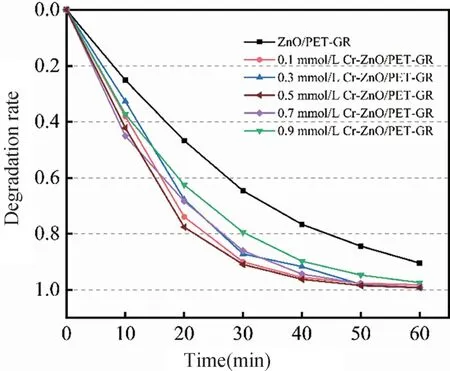

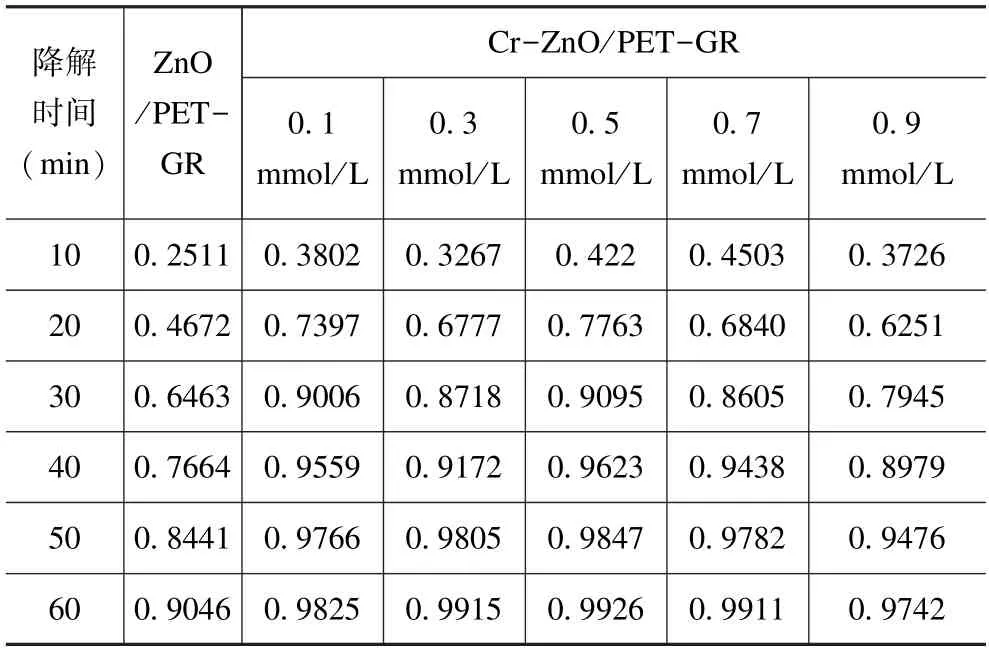

为了验证不同铬元素掺杂浓度的薄膜样品的光催化降解能力,以ZnO/PET-GR 和Cr-ZnO/PET-GR 为光催化剂,10 mg/L 的MB 溶液为催化对象,在相同紫外照射条件下,进行60 min 光催化降解实验。通过MB 溶液的脱色来表征样品的光催化降解效率,如图6所示。可以看出,铬元素掺杂后的薄膜样品,光催化降解效率均高于未掺杂的样品。在照射60 min 后,所有催化剂对MB 溶液的降解率均达到90%以上,如表4 所示。由表4 可知,随着铬元素掺杂浓度增加,光催化剂的降解能力大幅提高,并呈现出先增大后减小的趋势。当铬元素的掺杂浓度为0.5 mmol/L 时,对MB 溶液的降解率达到最大值,高达99.26%,比掺杂前提高了9.7%。由此表明,所有薄膜样品均具有良好的光催化活性,均能够催化降解有机污染物,而0.5 mmol/L Cr-ZnO/PET-GR 柔性复合结构的光催化性能更好,适量铬元素的掺入可有效提高Cr-ZnO/PETGR 复合结构的光催化活性。这是由于铬离子与氧化锌相互作用,形成掺杂能级,使氧化锌的禁带宽度减小[34],可增强样品对光的利用率[11]。同时,生长在以石墨烯为缓冲层的柔性衬底上时,具有p 型导电特性的石墨烯与氧化锌之间构成p-n 异质结[35-36],有助于电子-空穴对的有效分离,致使更多的光生电子(空穴)与有机污染物溶液中的氧分子(氢氧离子)反应,形成具有强氧化性的·O2-和(·OH)参与到光催化降解的过程中。而柔性衬底表面覆盖的石墨烯具有独特的芳环结构和π 电子结构,能有效吸附有机污染物分子[37],从而使其光催化效率提高。但随着铬元素掺入量继续增大,光催化降解能力反而下降。这可能是由于过多的铬离子导致氧化锌棒状结构的晶体缺陷大量增加,且部分掺杂离子会形成电子和空穴的复合中心[38],增加了光生电子和空穴的复合几率,从而使样品的光催化能力降低。

图6 不同铬掺杂浓度Cr-ZnO/PET-GR 和ZnO/PET-GR薄膜的光催化降解曲线Fig.6 Photocatalytic degradation curves of Cr-ZnO/PET-GR film with different Cr doping concentrations and ZnO/PET-GR film

表4 不同铬掺杂浓度Cr-ZnO/PET-GR 和ZnO/PET-GR薄膜的光催化降解率Tab.4 Photocatalytic degradation rate of Cr-ZnO/PET-GR film with different chromium doping concentrations and ZnO/PET-GR film

近年来,对提高氧化锌光催化性能的研究越来越受到科研工作者的青睐,主要表现在制备方法、掺杂种类以及掺杂方式(单一掺杂或复合掺杂)等。2021 年,林青等[39]采用超声雾化辅助微波法合成氧化锌纳米颗粒,其在4 h 紫外光作用下,对罗丹明B的降解率为95%。同年,王儒杰等[40]采用一锅法制备了竹炭负载铈掺杂氧化锌复合材料,其在紫外光下催化MB 溶液,120 min 降解了93.7%。而徐晓燕等[41]采用低温水热法(80 ℃,20 h)制备了镧/钕共掺杂的花状纳米氧化锌粉体,经60 min 可见光照射,能降解82.97%的活性红24 和80.06%的活性黄145。本文采用低温水热法(95 ℃,6 h),在PET-GR 上溅射一层氧化锌作为籽晶层后,再在其上生长未掺杂和铬掺杂的氧化锌纳米结构,在60 min 的紫外光照射下,未掺杂和铬掺杂的样品对MB 的降解率分别达到90.46%和99.26%,均表现出很高的光催化性能。

2.7 理论计算

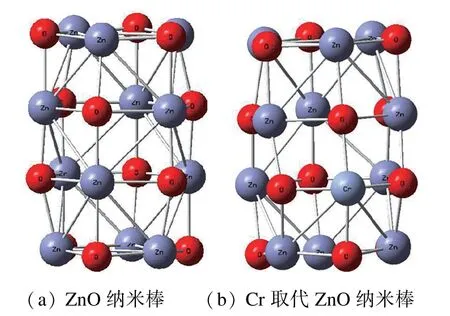

选取Zn12O12,Zn11CrO12,Zn11CrO12+为研究体系,构建了纳米棒结构,如图7 所示,将团簇分子放到了六方晶胞中(a=b=1.5 nm,c=2 nm),避免与相邻分子之间相互作用。选用了PBE 密度泛函理论[42],平面波基组的截断能选取400 eV,几何优化力收敛标准为0.3 eV/nm。K点选取Γ点(1×1×1),计算在VASP软件上进行得到优化结构[43]。

图7 纳米棒结构模型Fig.7 Nanorod structure models

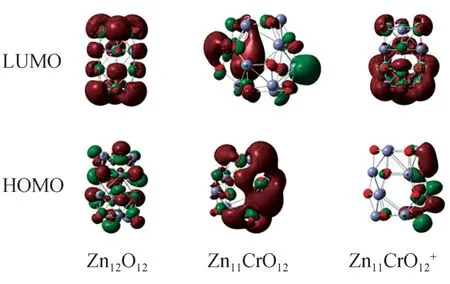

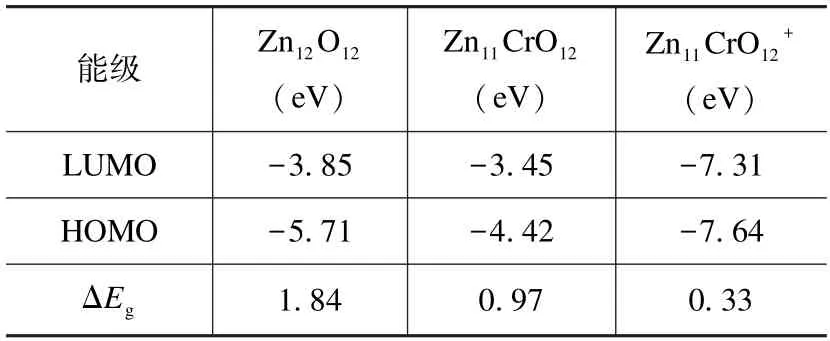

选取Zn12O12,Zn11CrO12,Zn11CrO12+在VASP 软件的优化结构,采用Gaussian09 软件,对其进行了NBO 分析,选取为PBE 泛函,氧原子和金属原子分别选用6-31G(d)和SDD 计算基组[44],如图8 所示。计算得到了Zn12O12,Zn11CrO12,Zn11CrO12+的HOMO 及LUMO 能级数值,如表5 所示。可以看出,当其中的一个Zn2+被Cr2+取代,能量间隙降低,说明容易产生光电子,当其中的一个Zn2+被Cr3+取代,能量间隙进一步降低,说明更容易产生光电子。

图8 Zn12O12,Zn11CrO12,Zn11CrO12+的计算基组Fig.8 Calculation basis set of Zn12O12,Zn11CrO12 and Zn11CrO12+

表5 Zn12O12,Zn11CrO12,Zn11CrO12+的HOMO及LUMO 能级数值Tab.5 HOMO and LUMO energy levels of Zn12O12,Zn11CrO12 and Zn11CrO12+

3 结论

(1)采用低温水热法(95 ℃,6 h),以Zn(NO3)2·6H2O 和C6H12N4为原料,以Cr(NO3)3·9H2O 为掺杂剂,成功在柔性衬底PET-GR 上制备了不同铬掺杂浓度的氧化锌纳米棒阵列。微量铬元素的掺入提高了纳米氧化锌棒的垂直度和致密度,并细化了氧化锌纳米棒的直径。过量的铬元素掺杂反而对氧化锌纳米棒的表面形貌调控不利。

(2)微量的Cr 掺杂能够提高ZnO/PET-GR 的光催化效率,当Cr 掺杂量为0.5 mmol/L 时,氧化锌薄膜样品的光、电性能达到最优,且光催化活性也最高,达99.26%(60 min),比掺杂前提高了9.7%。

(3)铬元素主要是以Cr3+的形式替位掺杂进入ZnO晶胞,并未改变ZnO 晶胞的晶体结构。Cr3+掺杂后的ZnO 能隙减小,使其容易激发光电子。

(4)铬元素掺杂浓度形成的掺杂能级更有效促进光生载流子分离,而石墨烯/氧化锌所形成的p-n 异质结有助于提高光生载流子的传导效率,增加光催化反应过程中所需的超氧离子(·O2-)和羟基自由基(·OH)等活性基团的产生,从而使其光催化性能提高。