银墨水/树脂双材料微滴喷射过程数值模拟与分析

迟百宏,洪 元,吴逸民,刘大勇

(北京卫星信息工程研究所,北京 100095)

在宇航与武器装备制造领域,部组件及产品向小型化、轻量化、多功能和高可靠等方向发展,对传统的电路组件提出了更高的要求,而对高功能密度结构电路组件的需求则更加强烈。传统的电气结构一般采用结构、电路各自独立设计,再通过二次集成的方式完成,结构分散,空间利用率低,无法满足高功能密度结构电路设计要求[1]。功能结构复合零部件将不同材料按照功能需求一体化集成到单一结构中,实现结构既是功能的载体,又能保留其承载能力,目前研究较多的如共形天线[2]、频率选择表面以及超材料吸波体[3]等都是功能结构复合零部件。增材制造技术采用逐层堆积的成形方法,具有近净成形、满足复杂结构加工需求等优势[4],但目前常用的增材制造成形方法如选区激光熔化(SLM)、立体光固化成(SLA)等仅能同时打印一种材料,不能满足异质材料混合成形的需求。微滴喷射成形(MJM)技术通过外部条件控制形成单一液滴,并沉积在基板上,逐点逐层堆积实现快速成形[5],具备多材料同时打印的优势,满足功能结构复合零部件的制造需求。

目前国内外针对微滴喷射成形(MJM)技术的研究主要集中在卫星喷射成形工艺、耗材性能及设备对微滴成滴尺度的影响方面,如肖媛等[6]分析了直接驱动型压电式喷头微滴产生过程,并开展了数值模拟及试验验证;迟百宏[7]开展了基于聚合物材料的微滴喷射过程及相关工艺参数的影响研究;张磊等[8]研究了纳米颗粒悬浮墨水在微滴喷射过程中的稳定性;张楠等[9]针对柔性低熔点镓铟合金为导电材料打印柔性导线,通过实验方法研究了液柱伸长、液滴长大、缩颈变形、断裂成滴的过程。上述研究主要开展了单一材料的微滴成形要素分析,但对于异质材料微滴喷射,除保证单一材料稳定成滴外,应保证两种材料在喷射过程中的形态变化的一致性,才能满足在成形过程中的整体精度需求。针对异质材料微滴喷射,舒霞云等[10]设计了一种多材料按需微滴喷射系统,并针对金属焊料和环氧树脂胶进行喷射实验。但这两种材料用于电子联装,难以用于多层堆叠打印。因此,需要针对微滴喷射增材制造技术所需的耗材开展微滴喷射的相关研究。

因此,本文依据银墨水/树脂双材料微滴喷射成形设备,通过数值模拟开展材料物性、工艺参数对微滴成滴形态的影响研究,最后通过微滴喷射打印试验对模拟仿真结果进行验证。

1 银墨水/树脂双材料微滴喷射成形原理

在银墨水/树脂双材料微滴喷射过程中,银墨水和树脂分别通过各自的喷头以微滴的形态喷出(如图1 所示),两个非接触式喷头在按照输入的数字信息的驱动下,进行“由点到线、由线到面” 的堆积过程,并层层堆叠,最终实现双材料结构的打印。

图1 银墨水/树脂双材料微滴喷射成形原理图Fig.1 Schematic of sliver ink/resin two-component micro-droplets jetting

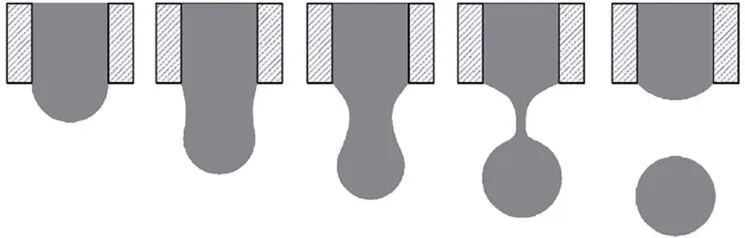

液滴在压力推动下从各自的喷嘴中挤出,成形过程经历了四个阶段:微滴挤出、微滴伸长、微滴紧缩以及微滴下落[11],如图2 所示。在驱动力的作用下液滴在喷嘴处具有一定的初速度,当驱动力随频率变化时,微滴挤出速度减小,微滴尾部收缩,而微滴在初速度的作用下继续向下喷射,导致微滴尾部颈缩,随着尾部颈缩加重,微滴尾部发生断裂,微滴在重力及表面张力作用下呈近似球形继续向下喷射。

图2 微滴喷射形成过程原理图[7]Fig.2 Schematic of micro-droplets jetting process[7]

2 喷射过程理论模型与建模

微滴喷射属于气液两相流的耦合,为提高模拟的准确性,采用多相流模型中的VOF 流体体积函数模型以及微滴在底板上沉积过程所需要的滑移网格技术。

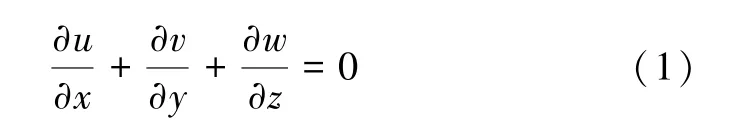

微滴喷射过程应满足Navier-Stokes 方程以及在重力和表面张力的作用下流体的重力方程,其公式如下所示:

式中:u、v、w分别代表x、y、z方向的速度分量数值;ρ、p、μ分别代表密度、压力和黏度;Fσ和ρg分别代表代表流体和空气间的表面张力和重力,下标x、y、z代表表面张力和重力在相应方向的分量。

由公式得知,微滴喷射过程受到重力、惯性力、表面张力及黏性力的共同作用,因此耗材的密度、喷射速度、表面张力系数及黏度决定了其微滴成形的效果。所使用耗材包括银墨水和树脂,经测试,耗材及空气的物性参数如表1 所示。

表1 银墨水及树脂的物性参数Tab.1 Physical parameters of silver ink and resin

为了获得微滴喷射过程中微滴的形状及位置变化情况,跟踪微滴成形过程,建立微滴喷射成形计算模型,如图3 所示,并基于此模型研究材料黏度、表面张力及脉冲速度等参数对微滴成形过程的影响。

图3 微滴喷射成形计算模型(单位:μm)Fig.3 Calculation model of micro-droplets jetting forming (Unit:μm)

所设定的计算模型包括耗材域、空气域和底板。为保证微滴喷射成滴过程的计算时间、流动特征及过程的可视化,对其采用的二维模型选用四边形网格。为验证底板拖延对微滴沉积的影响,增加底板设置。边界条件的设置如下:

(1)进口:定义边界为脉冲速度进口;

(2)出口:定义边界为压力出口;

(3)壁面:喷头内与耗材域接触的壁面为润湿壁面,其润湿接触角为5°;空气域内壁面为非润湿壁面,角度为90°;底板定义为滑移壁面。

采用PISO 求解方法,动量方程采用二阶迎风计算,体积分数采用Geo-Reconstruct 计算,时间步长为1×109s,总的迭代步数因计算工况不同而异。

3 模拟结果分析

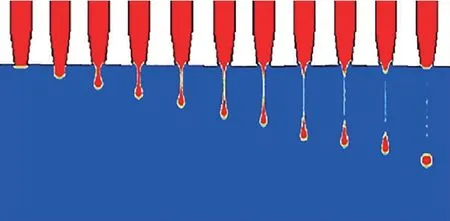

为了验证微滴喷射仿真模型的准确性,以银墨水材料为例,依据材料属性和成形设备的调控参数,设置喷射材料黏度为0.012 Pa·s、表面张力为0.03 N/m,脉冲速度为3.58 m/s 时得到微滴喷射成形过程图,如图4 所示,符合微滴喷射的基本过程。

图4 微滴喷射过程仿真图Fig.4 Simulation diagram of micro-droplets jetting process

3.1 材料黏度对微滴成形的影响

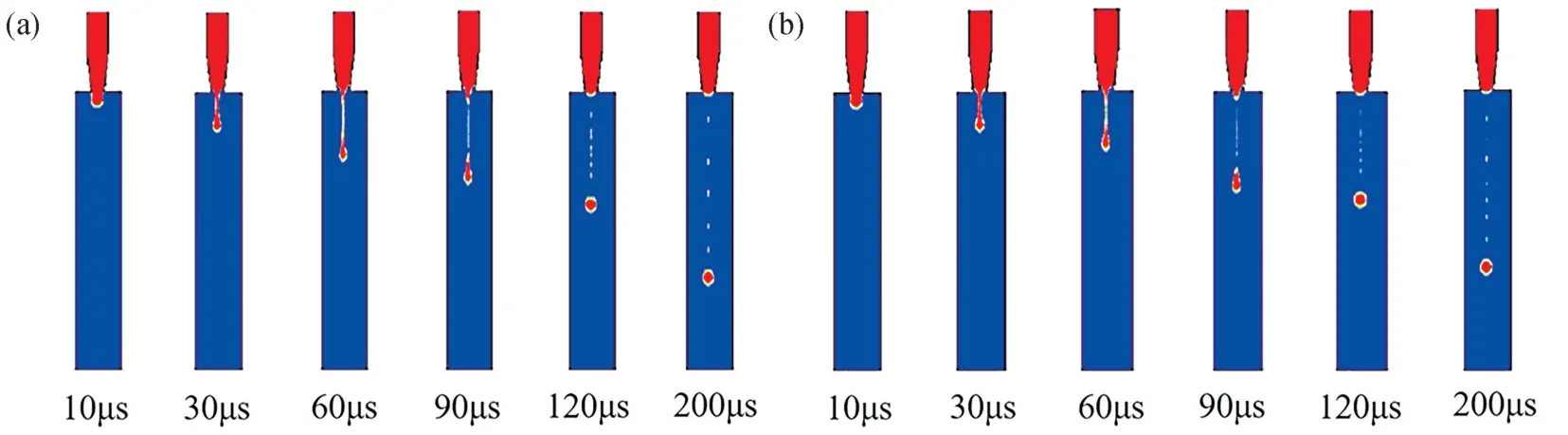

为了研究材料黏度对微滴成形的影响,设定喷射微滴的表面张力为0.03 N/m,喷射速度为3.58 m/s,依次仿真银墨水(黏度0.016 Pa·s)和树脂(黏度0.012 Pa·s)的微滴成形过程,得到不同时刻下微滴液相分布过程图,如图5 所示。

图5 (a)银墨水微滴喷射效果;(b)树脂微滴喷射效果Fig.5 (a) Micro-droplets jetting process of sliver ink;(b) Micro-droplets jetting process of resin

依据喷射过程,可以分析微滴体积变化以及成形距离,如图6 所示。银墨水材料在90 μs 时出现拉丝断裂的现象,在丝断后,120 μs 时液滴呈近似圆形向滑板域滴落,在414 μs 时滴落至滑板;树脂材料在90 μs 时出现拉丝断裂现象,在120 μs 之后拉丝彻底断裂,液滴以近似圆形向滑板滴落,但因黏度较小,故在393 μs 时已滴落至滑板面,较银墨水材料所用的滴落时间少,说明黏度的大小对液滴滑落的时间有影响,且黏度越大,液滴越接近圆形,尺度越规则。黏度的大小对滴落时间及成形、尺度有影响。

图6 在不同时刻下的微滴喷射距离Fig.6 The distance of micro-droplets jetting at different time

经过测量,微滴成滴之后成椭球状结构,其中银墨水微滴水平直径约为80 μm,竖直直径约为100 μm,体积约3.4×105μm3;树脂材料微滴水平直径约为70 μm,竖直直径约为85 μm,体积约为2.4×105μm3。

3.2 材料表面张力对微滴成形的影响

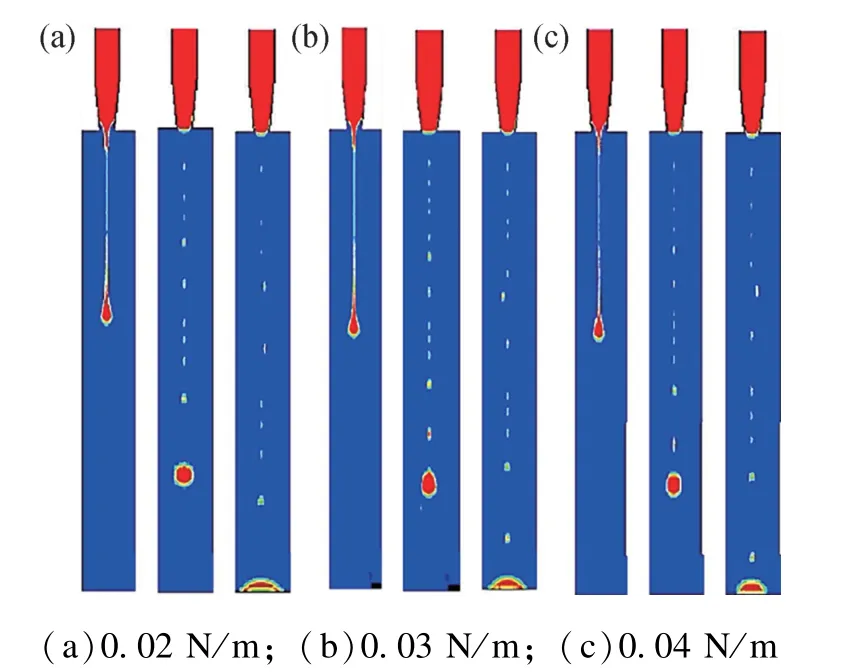

为了研究表面张力对微滴喷射成形的影响,选用树脂材料,喷射速度为5.58 m/s,依次仿真表面张力为0.02,0.03,0.04 N/m 时的微滴成形过程,得到的微滴液相分布过程如图7 所示。

图7 不同表面张力下的微滴断裂、成形及在底板沉积时的状态Fig.7 The state of micro-droplets fracture,forming and deposition on the bottom of plate under different surface tension

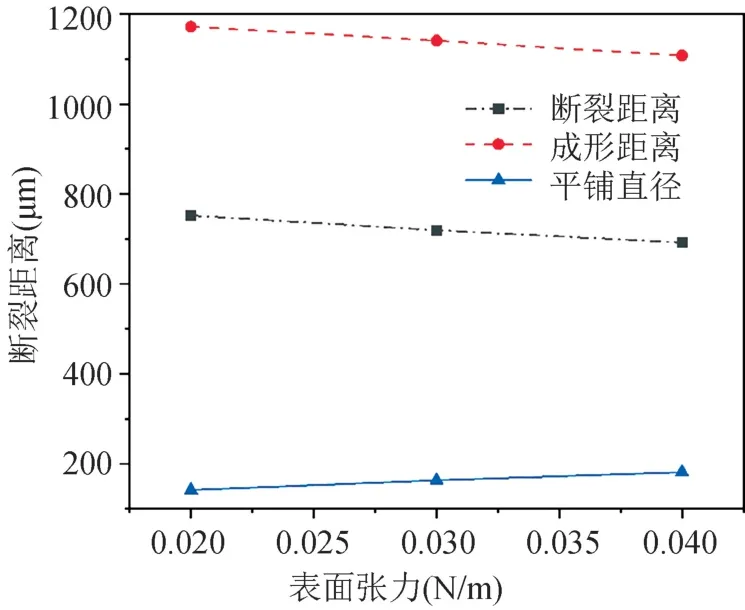

如图8(a)所示,表面张力0.02 N/m 的微滴断裂现象出现在80 μs,彻底断裂在150 μs,断裂距离为752 μm,成形距离为1172 μm,微滴落至底板时呈现近扁平蘑菇帽状,平铺直径为141 μm;如图8(b)所示,表面张力0.03 N/m 的微滴断裂现象出现在80 μs,断裂距离为719 μm,在150 μs 彻底断裂,成形距离为1141 μm,微滴落至底板时呈现近扁平蘑菇帽状,平铺直径为163 μm;如图8(c)所示,表面张力0.04 N/m 的微滴拉丝开始断裂现象出现在75 μs,断裂距离为692 μm,彻底断裂在150 μs,断裂距离为1108 μm,落至底板上的平铺直径为181 μm,滴落至滑板的形状较前两者扁平程度更大,蘑菇帽状更明显。这说明,随着表面张力的增大,微滴拉丝开始断裂时间不同,滴落至滑板过程中所呈现的形状逐渐往扁平程度大的方向发展,表面张力影响微滴喷射成滴过程中的拉丝断裂时间及其成形的形状。

图8 不同表面张力下的微滴断裂距离、成形距离及在底板上的铺展直径Fig.8 The distance of micro-droplets fracture,forming and deposition diameter on the bottom of plate under different surface tension

3.3 喷嘴处脉冲速度对微滴成形的影响

为了研究喷射速度对微滴喷射成形的影响,选用树脂材料(黏度0.012 Pa·s)、表面张力0.04 N/m,依次仿真喷射速度为3.58,5.58,7.58 m/s,得到的微滴液相分布过程图如图9。

如图9(a)所示,脉冲速度为3.58 m/s 时微滴喷射成滴过程中,在90 μs 时出现拉丝断裂的现象,在丝断后,120 μs 时液滴呈近似圆形向滑板域滴落,在414 μs 时滴落至滑板;如图9(b)所示,脉冲速度为5.58 m/s 时拉丝较明显,在80 μs 时出现丝断现象,在丝断后以椭圆形的液滴向滑板滴落,在200 μs 时滴落至滑板上,经碰撞滴落至滑板上呈现蘑菇帽状;如图9(c)所示,在脉冲速度为7.58 m/s 时,拉丝现象较前两者更甚。因脉冲速度较大,在70 μs 时丝断开始,此时液滴已滴落至空气域的2/3 处,在130 μs 时滴落至滑板,且依然带有拉丝现象。明显地,三个工况因脉冲速度的不同使产生的液滴拉丝断裂、液滴滴落滑板域的时间以及液滴的形状、尺度不同。

图9 不同喷射速度下的微滴成形、卫星滴及在底板上的铺展状态Fig.9 The state of micro-droplet forming,satellite droplets and deposition on the bottom of plate at different injection speeds

依据微滴喷射过程,所得不同喷射速度下的微滴成形距离和卫星滴数量如图10 所示。随着喷射速度的增加,其微滴的成形距离越长,且产生的卫星滴越多。当喷射速度为3.58 m/s 时,卫星滴数量最少。该结论说明:常压、低速、低黏度、低表面张力时,卫星滴数量最少。因此为了保证成形精度,应降低喷射速度。

图10 不同喷射速度下的微滴成形距离和卫星滴数量Fig.10 The distance of micro-droplet forming and number of satellite droplets at different injection speeds

4 微滴喷射试验

为了对微滴喷射的仿真结果进行验证,采用Konica 公司的KM512SHX 喷头的Dragonfly 2020 pro设备进行试验验证。其中,喷射速度选定为3.58 m/s,喷嘴直径为60 μm,图像采集选用i-SPEED2 高速摄像机,可对微滴喷射图像进行观测采集。所采集的树脂材料微滴喷射图像及仿真对比图如图11 所示。

从图11(a)微滴成形过程照片可以看出,微滴喷射稳定,无卫星滴,成形液滴直径70 μm。与图11(b)的仿真结果对比可以看出,仿真结果与实际微滴成形过程吻合较好,表明了仿真结果的有效性。

图11 (a)微滴成形过程实验;(b)仿真对比图Fig.11 (a) Experimental photo of micro-droplets jetting process;(b) Comparison photo of simulation

5 结论

基于银墨水/树脂双材料微滴喷射成形原理,建立了基于气液两相流耦合的VOF 流体体积函数模型以及微滴沉积网格模型,模拟了微滴成形过程,并开展微滴喷射成形验证实验,所得结论如下:

(1)黏度、表面张力以及喷头的喷射速度等材料及工艺参数均会对微滴成形过程产生影响,其中黏度影响微滴成形距离及微滴体积,黏度增大会增加成形时间,并增大微滴体积。

(2)表面张力影响微滴断裂距离及底板铺展面积,表面张力越大,成形距离越短,在底板上的铺展面积越小。

(3)喷射速度影响微滴成形距离及成形形态,喷射速度与断裂距离和卫星滴数量成近线性关系,当喷射速度为3.58 m/s,黏度为0.012 Pa·s,表面张力为0.03 N/m 时卫星滴数量最少,该结论说明常压、低速、低黏度、低表面张力时卫星滴数量最少。

(4)成形液滴直径为70 μm,与仿真结果一致,喷射试验与仿真较好吻合,表明了仿真结果的有效性。