切削锥长度和主轴转速对干攻丝中径差的影响

任杰,李婷婷,孟宇,闫献国

(1. 太原科技大学 机械工程学院,山西 太原 030024; 2. 山西医科大学 药学院,山西 太原 030001)

0 引言

螺纹是连接元件中非常重要的部分,在现代工业中几乎所有的设备都有螺纹连接存在[1]。根据统计,现代机械中螺纹连接件通常占每个设备中机械部件总数的60%以上[2]。劣质的螺纹会降低整个生产过程的质量,并且产品会被归类为有缺陷的产品,从而影响企业的经济效率[3]。NASSAR S A等人[4]提出不合格的螺纹牙根半径会对预紧螺纹紧固件的疲劳性能产生不利影响。ONYSKO O等人[5]提出钻杆间相互固定和确保密封性在很大程度上取决于钻杆上连接螺纹的精度。因此提高螺纹加工质量和加强螺纹质量控制具有重要意义[6]。

尽管在过去的几年中,用于内螺纹制造的许多加工方法都取得了巨大的成功,例如螺纹铣削和车削[7-8],但攻丝几乎是制造小直径内螺纹的唯一方法[9]。攻丝是制造过程的最后阶段,因此必须获得良好的公差(几何尺寸和尺寸公差)和表面粗糙度,以实现无间隙的完美组装。但在实际生产中,由于攻丝加工是在封闭或半封闭孔中进行的不间断切削,这种恶劣的加工条件使得内螺纹的加工质量很难保证。遗憾的是,过去对攻丝加工的研究主要集中在切削力[10]和刀具磨损[11]等方面,鲜有文献研究攻丝加工的螺纹质量。中径差是一种几何误差,指螺纹各向中径间的最大差值,它是评价螺纹加工质量的非常重要的参数之一。在实际操作中,由于各种原因,会使实际中径偏离理想中径,从而导致中径差的产生。当具有微米级中径差的内螺纹与理想的外螺纹结合时,由于内外螺纹间接触面积的急剧变化可能会引起螺纹表面载荷分布不均匀,在中径较小的位置出现严重的应力集中,从而加快磨损,缩短使用寿命,严重的会产生“松旷”甚至“滑扣”[12]。因此,为保障攻丝加工的螺纹质量,确定中径差的影响因素就显得至关重要。

螺纹的加工质量取决于刀具的几何形状及切削条件[13]。HSU C C等人[14]发现丝锥的螺旋角会严重影响螺纹的加工质量。查正卫[15]表明提高主轴转速可以有效提高车削螺纹的表面粗糙度。可见合理地选择攻丝加工的刀具和切削条件是保证螺纹质量的有效手段。

在本研究中,使用高速钢直槽丝锥对45钢进行了攻丝加工,选择了不同切削锥长度和主轴转速对工件进行了干切削试验,以确定切削锥长度和主轴转速对中径差的影响。

1 理论及试验

1.1 中径差的基本理论

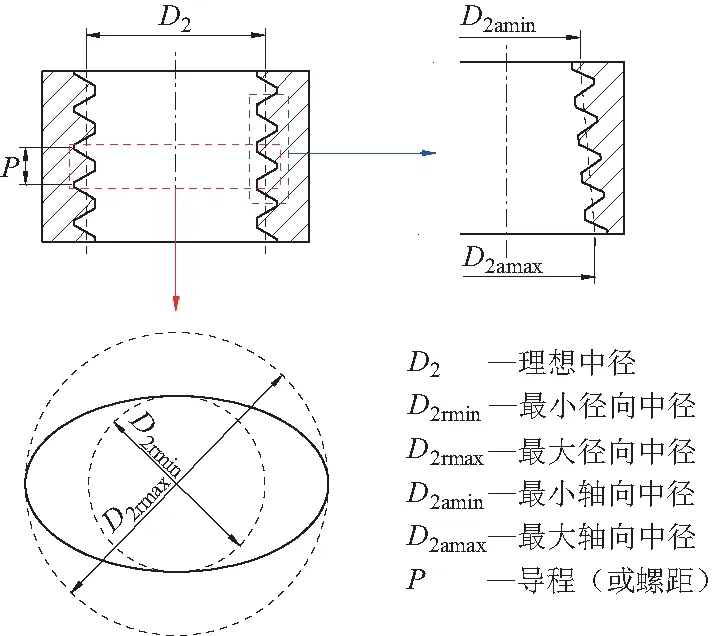

如图1所示,中径差可以分为径向中径差和轴向中径差两种。紧固螺纹检测体系对它们的定义如下[16]。

图1 径向中径差与轴向中径差

螺纹的径向中径差ΔD2r和轴向中径差ΔD2a可分别由实际螺纹各径向上和轴向上的最大中径与最小中径之差确定:

ΔD2r=D2rmax-D2rmin

(1)

ΔD2a=D2amax-D2amin

(2)

1.2 试验与检测

a)工件

工件采用牌号为45钢,45钢属于优质碳素结构钢,由于其优良的力学性能,且价格低廉,广泛应用于各种重要的结构零件。45钢主要由碳、硅和锰等元素组成,其质量分数见表1。工件尺寸为140 mm × 140 mm × 14 mm的板料,板料上用于攻丝的底孔直径为6.8 mm。

表1 45钢的质量分数 单位:%

b)丝锥

试验选用某公司生产的高速钢直槽丝锥,丝锥的基本几何参数见表2。为了比较切削锥长度对径向中径差和轴向中径差的影响,分别采用了5 mm和2.5 mm两种不同切削锥长度的丝锥,如图2(a)所示。

表2 丝锥的基本几何参数

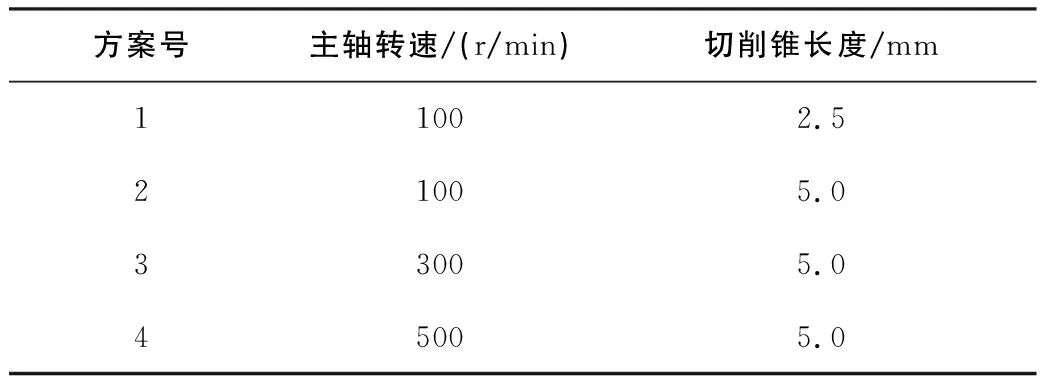

c)试验方案

攻丝试验时,使用ERG32筒夹式攻丝夹头和BT40浮动刀柄,将直槽丝锥安装在加工中心上,如图2(b)所示。在功率为7.5 kW的VMC650立式加工中心上,分别使用两种不同切削锥长度的丝锥进行一系列干攻丝试验,具体试验方案如表3所示。为了保证试验结果的重现性,每组试验参数均进行两次试验。

图2 刀具与机床

表3 试验方案

d)质量检测

攻丝试验后,使用某公司的GJ-5S内螺纹测量仪对螺纹孔的径向中径差和轴向中径差进行测量(图3),测试温度为(20±1)℃。测量时,使用单一中径测头每隔10°测量一次中径值。由于内螺纹的前3个牙承担了绝大多数的载荷[17],因此对每个螺纹孔都进行了前3个完整螺纹的测量。测量完成后,通过测量数据的处理来确定螺纹径向中径差和轴向中径差,具体确定方法如下:

图3 内螺纹测量仪

1)螺纹径向中径差的确定:首先找到每个完整螺纹在径向位置的最大和最小中径,然后再通过公式(1)由最大和最小中径的差值来确定每个螺纹的径向中径差。

2)螺纹轴向中径差的确定:找到在各轴向位置上3个完整螺纹的最大和最小中径值,然后再通过公式(2)由同一轴向位置上最大和最小中径的差值来确定各位置的轴向中径差,再通过各轴向位置轴向中径差的比较,最终确定螺纹孔的轴向中径差。

径向中径差和轴向中径差的结果均取同一组加工参数两个螺纹孔的平均值。

2 结果与讨论

2.1 径向中径差

为了研究切削锥长度和主轴转速对螺纹径向中径差的影响,采用高速钢直槽丝锥对45钢进行了干攻丝试验,具体分析结果如下:

从图4可知,对使用同一参数加工的螺纹孔而言,第一个螺纹的径向中径差是最大的,而第二和第三个螺纹的径向中径差在逐渐减小。这说明随着逐渐地向孔内深入,螺纹的径向中径差有不断减小的趋势。究其原因,可能是因为丝锥相当于悬臂梁,随着攻丝加工的不断进行,丝锥悬臂长度在不断地缩短,导致丝锥刚度增加,刀具的振动幅度减小所致[18]。当主轴转速恒定为100 r/min时,切削锥长度为2.5 mm的丝锥比5.0 mm加工的螺纹孔具有更小的径向中径差,这说明切削锥长度对螺纹的径向中径差有影响。这可能是减少了参与切削的切削刃,使丝锥的振动幅度增加较少所致。当切削锥长度恒定为5.0 mm时,随着主轴转速的增加,螺纹的径向中径差呈现先增大后减小的趋势(第一个螺纹除外)。这说明主轴转速对螺纹的径向中径差有影响。可能的原因是当主轴转速增加时,参与切削的切削刃迅速增加,导致阻尼迅速增加,振幅减小。但同时,主轴转速的提高也会导致阻尼变化率的降低,所以较高的转速会抑制振幅的降低。而第一个螺纹径向中径差的持续增加,这可能是因为丝锥刚度的变化起主要作用的结果。

图4 不同加工参数的径向中径差

2.2 轴向中径差

在进行高速钢直槽丝锥对45钢的干切削试验时,不同的切削锥长度和主轴转速对螺纹径向中径差的影响如图5所示,具体分析如下:

图5 各轴向位置的轴向中径差

从图5可以发现,当主轴转速恒定为100 r/min时,从整体上看切削锥长度为2.5 mm的丝锥加工的螺纹孔在各轴向位置上轴向中径差比5.0 mm的更小。这也导致了2.5 mm的丝锥能够加工出轴向中径差更小的螺纹孔,如图6所示。从上述的描述可以看出,切削锥长度会影响螺纹的轴向中径差的大小。而当切削锥长度恒定为5.0 mm时,随着主轴转速的增加,轴向中径差同样会呈现先增大后减小的趋势,这与螺纹径向中径差的变化规律相同,说明了主轴转速对螺纹的轴向中径差有影响。

图6 不同加工参数的轴向中径差

2.3 中径差

综上所述可以发现,切削锥长度为2.5 mm的丝锥在100 r/min的主轴转速下进行切削时,可获得最佳的螺纹中径差,其中径向中径差的最小值从第一个螺纹到第三个螺纹分别为25 μm、12 μm和10 μm,轴向中径差的最小值为9 μm。

3 结语

攻丝作为加工小直径内螺纹的唯一方法,由于严苛的加工条件,加工质量难以保证。中径差是评价螺纹加工质量非常重要的参数。因此为了保证螺纹加工的质量,有必要对螺纹中径差的影响因素进行研究。通过使用高速钢直槽丝锥对45钢进行了攻丝试验来研究切削锥长度和主轴转速对螺纹中径差的影响。研究结论如下:

1)随着攻丝逐渐地向孔内深入,螺纹的径向中径差有不断减小的趋势;当主轴转速恒定为100 r/min时,切削锥长度为2.5 mm的丝锥比5.0 mm加工的螺纹孔具有更小的径向中径差;当切削锥长度恒定为2.5 mm时,随着主轴转速的增加,螺纹的径向中径差呈现先增大后减小的趋势。

2)当主轴转速恒定为100 r/min时,2.5 mm丝锥加工的螺纹孔的轴向中径差比5.0 mm的更小;当切削锥长度恒定为5.0 mm时,随着主轴转速的增加,轴向中径差呈现先增大后减小的趋势。

3)在100 r/min的主轴转速下,使用切削锥长度为2.5 mm的丝锥进行切削可获得最佳的螺纹中径差。