某款商用汽车电堆散热系统方案设计

张朋桥,石 光,孟春江,李佳帅,杨国樑

(中汽研(天津)汽车工程研究院有限公司,天津 300300)

影响电堆性能的因素有很多,其中温度对电堆性能的影响很大。一个有效的热管理系统对电堆的性能、寿命和安全起着重要作用。商用车电堆功率较高,产生废热也会相对较高,同时电堆散热系统不同部件对工作温度要求不同,通常设计多条冷却液回路来满足整车散热需求。

1 设计要求

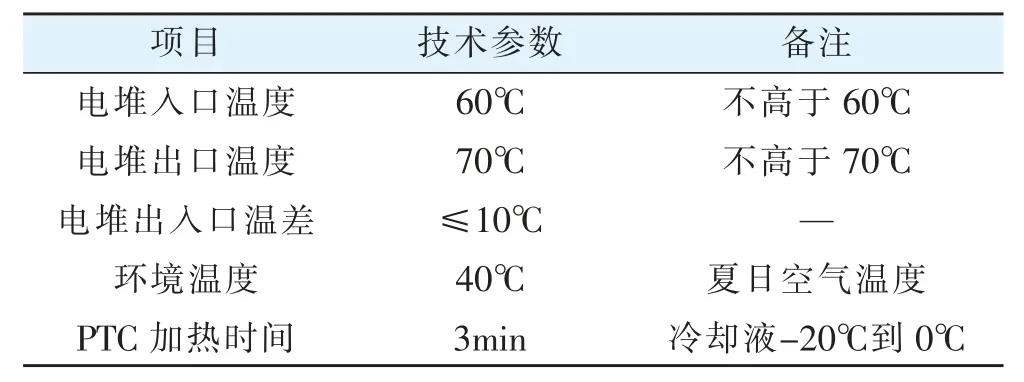

电堆冷却系统要确保在一个高效、安全的温度范围内工作,不仅要保证电堆内化学反应高效进行使得电堆性能最佳,又要确保质子交换膜聚合物不出现热分解的破坏,影响电堆安全。所以,电堆工作温度须控制在合理范围内。一个完美的电堆散热系统设计既要满足夏日高温空气散热条件艰巨的问题,又要满足冬日电堆冷启动迅速的条件。综上,电堆冷却系统设计要求见表1。

表1 电堆冷却系统设计要求

2 散热原理

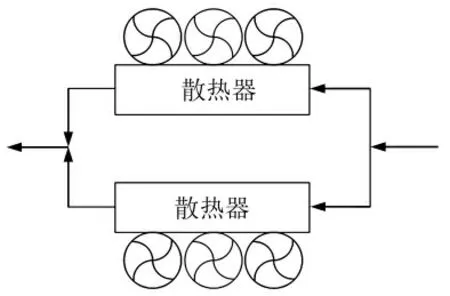

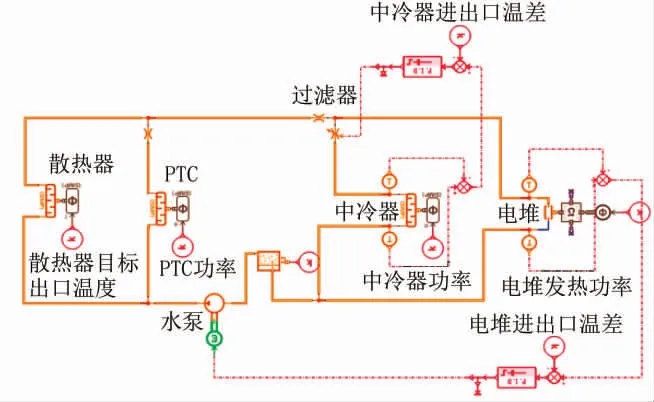

电堆散热原理如图1所示,去离子器流阻较大,采用并联方式接入整个水路循环;中冷器与电堆的工作温度要求不同,因此采用并联方式布置,这样不仅可以减小整个回路流阻,还可以使入口温度低保证散热性更好;电堆布置在最后,入口压力小,对电堆的保护性好;过滤器布置在中冷器和电堆前端进行杂质过滤,保证入口清洁。节温器和散热器总成并联可以保证节温器控制电加热器加热模式和电堆散热模式的自由切换。

图1 散热系统原理图

3 散热系统计算

3.1 发热量计算

根据发热量计算公式计算电堆发热量:

式中:——电堆的额定电功率,取值63.7kW;η——电堆的额定工作效率,取值51.2%。同样方式计算中冷器的发热量=5.8kW。

3.2 系统总流量计算

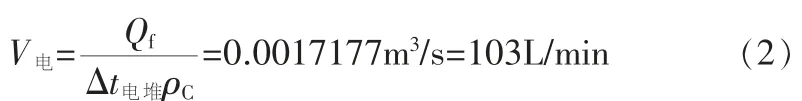

根据流量计算公式计算电堆散热所需流量:

式中:Δ——电堆冷却液进出口温差,取值10℃(电堆冷却液进出口温度要求不大于10℃);ρ——冷却液体积质量,取值1071.11kg/m;——冷却液比热容,取值3.3kJ/(kg·℃)。将代入公式 (2)中。为满足电堆冷却液进出口温度要求不大于10℃及流量取整,所以电堆设计需求流量取110L/min。同样方式计算中冷器的设计需求流量=12L/min。

综上,系统设计总流量:=+=122L/min。

4 零部件选型

4.1 水泵选型

水泵选型需满足在系统总流量条件下,满足水泵出口压力大于该冷却系统压力损失;另外水泵出口压力不可过大,这样不仅导致泵功率过高造成资源浪费,还会影响其他各零部件使用寿命。根据水泵出口压力公式计算水泵出口压力:

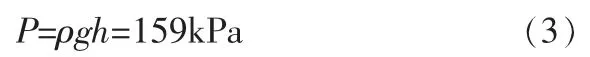

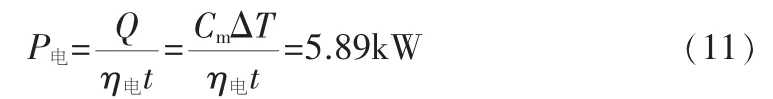

如图2水泵流量-扬程图所示,根据测试及工程实验(流量、扬程曲线图),转速=6000的水泵流量为122L/min,对应水泵的扬程为=14.8m。

图2 水泵流量-扬程图

从图1散热系统原理图中可以看出,整个散热系统分以下几个支路:①水泵→散热器总成→节温器→过滤器→电堆/中冷器→水泵;②水泵→散热器总成→节温器→过滤器→去离子器→膨胀水箱→水泵;③水泵→散热器总成→膨胀水箱→水泵;④水泵→电加热器→节温器→过滤器→电堆/中冷器→水泵。

经校核在流量为122L/min时,最大冷却液阻力回路(①水泵→散热器总成→节温器→过滤器→电堆→水泵)压力损失约为=140kPa,满足>。

4.2 散热器总成选型

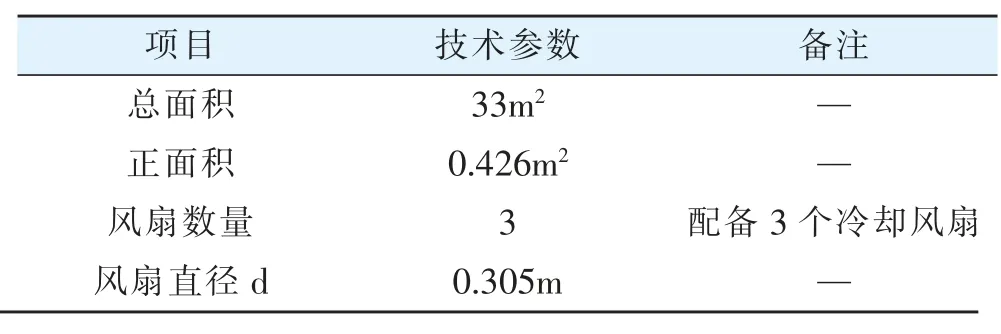

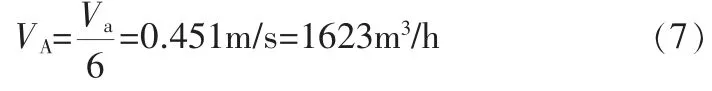

散热器参数是根据散热器散发的热量来确定的。散热器总成零部件备选参数表如表2所示,需校核以下参数是否满足选型要求。

表2 单个散热器总成参数

散热器总成总面积计算及零部件校核

依据冷却介质平均温差计算公式计算冷却介质平均温差:

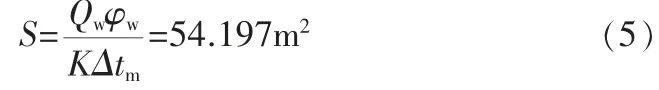

式中:——散热器冷却液入口温度, 取值70℃;——散热器冷却液出口温度,取值60℃;——空气进入散热器的温度,取值40℃;——空气离开散热器的温度,取值60℃。依据散热器散热总面积计算公式计算散热器散热总面积:

式中:——散热器散发的热量(电堆和中冷器的总发热量),66.514kW;φ——散热器储备系数(水垢及油泥影响等,一般取1.1~1.5),由于本散热系统存在过滤器取值1.1;——散热器传热系数,取0.09kW/(m·℃)。将Δ代入公式 (5)中。

依据计算结果,单个散热器总面积为33m,需配备2个散热器才可以满足系统散热条件。

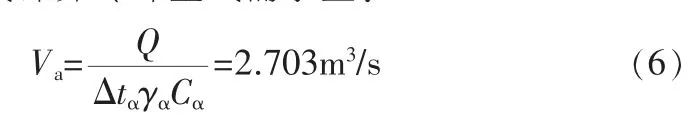

散热风扇相关参数计算及零部件校核依据计算公式计算冷却空气需求量:

式中:——该散热系统工作时所产生的总热量,66.514kW;Δ——允许冷空气经过散热器前后的温差(Δ=-,环境温度取40℃,空气经过散热器温度为60℃),20℃;γ——空气密度, 可近似取1.175kg/m;——空气比热容,可近似取1.047kJ/(kg·℃)。

散热器总成共匹配2个,散热风扇个数为6个,单个风扇冷却空气提供风量:

单个风扇面积:

依据(7)、(8)的计算结果,可计算单个风扇需求风速:

根据散热器的散热性能,要满足该系统的散热量需求,电子风扇的风速需要大于6.178m/s,建议风速不小于6.5m/s(考虑到冷却风扇的工作效率问题)。

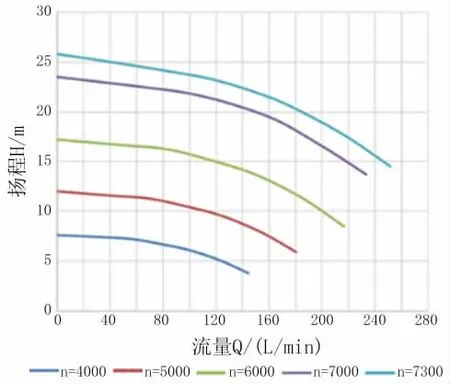

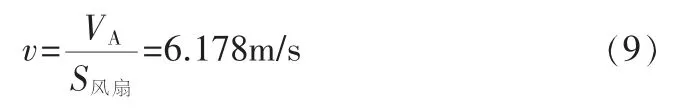

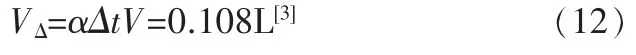

风扇叶轮直径为φ0.305m,风速6.5m/s时风量为1708m/h,如图3所示,此时对应的风扇静压力为400Pa左右,大于散热器风阻,满足使用要求。

图3 风扇风量-静压图

散热器正面积计算及零部件校核依据计算公式计算散热器正面积:

式中:——商用车正常行驶的速度,取8m/s(28.8km/h)。将公式(6)的结果代入。根据计算结果:散热器的正面积至少要为0.338m,2个散热器总成的散热正面积为0.852m,散热器正面积参数满足选型要求。

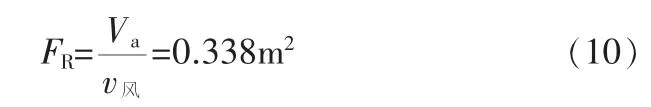

散热器总成布局

图4 为散热器总成布置图,2个散热器总成采用并联的接入冷却回路。相比串联接入方式不仅可以使冷却液进行分流减小系统阻力,还可以保证冷空气进入散热器的前后温差大散热效果更好。

图4 散热器总成布置图

4.3 电加热器选型

根据设计目标要求,电加热器把冷却液从-20℃加热到0℃用时不超过3min,据此计算加热器功率大小:

式中:——冷却液比热容;——冷却液质量(小循环回路中冷却液容积约为15L;Δ——冷却液温升,取20℃;——加热器功率;——加热时间, 取180s;η——加热器效率,取95%。

依据计算结果,选用6kW电功率加热器。

4.4 膨胀水箱选型

膨胀水箱在本冷却系统中起排气补水的作用。一般膨胀水箱设计容积不小于系统总容积的20%,系统总容积约为18L,则膨胀水箱最小容积为:=18×20%=3.6L。

同时考虑到液体温升膨胀问题,依据计算公式计算冷却液膨胀体积变化:

式中:α——冷却液体积膨胀系数,一般取0.0006(1/℃);Δ——系统内冷却液温变化值,取10℃;——整个冷却系统总容积,取18L。

依据计算结果,选用4L容积的膨胀水箱。

4.5 去离子器要求

燃料电池工作时,冷却液中会含有电离子,这将会产生冷却液导电的危险,为防止系统中部件会持续向冷却液中释放Fe、Cu、Al、SiO等阴阳离子,需要在冷却系统中安装一个去离子器,使系统中离子浓度维持在一个较低的水平,来保证电绝缘和双极板被击穿的风险。要求去离子器在系统工作过程中,将冷却系统介质电导率降低在10μs/cm以下。

4.6 冷却液要求

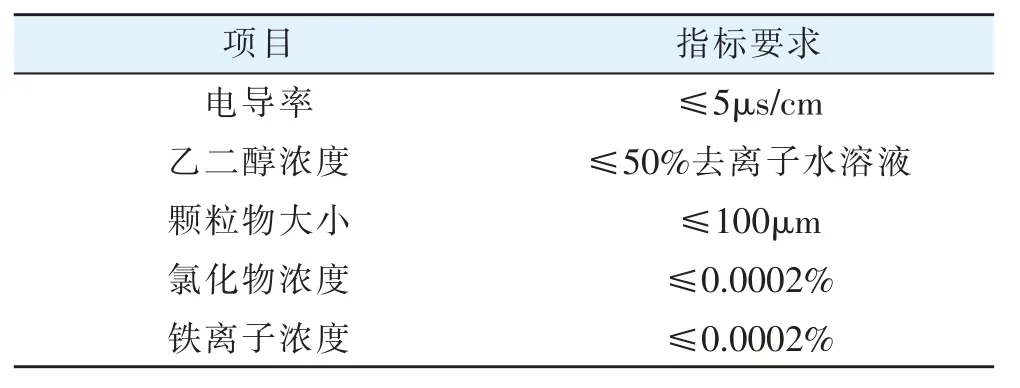

冷却液选择氢燃料电池汽车用“防冻液”,即水+乙二醇,防冻液电堆冷却要求与理化性能如下:冷却功能(热交换)、防沸功能 (沸点高)、防冻功能 (冰点低)、防垢功能 (防垢剂)、 抑制金属腐蚀功能&离子抑制功能 (腐蚀保护剂&离子抑制剂)。具体参数要求见表3。

表3 氢燃料电池车用防冻液理化性要求

4.7 节温器要求

节温器即控制冷却液流动路径的阀门,属于一种自动调温装置。节温器能够根据冷却液温度高低对进入到散热器的水量进行自动调节,并且能够对水的循环范围进行改变,以此对冷却系统散热能力进行调节,促使燃料电池系统可以工作于比较适宜的温度范围内。电子节温器根据控制策略,由FCU实时控制三通阀开度。不存在温度滞后问题和温度边界问题,只要节温器在它的操作温度范围内,各个温度点都可做到全开和全闭。

5 系统仿真校核

如图5所示,根据电堆冷却系统原理图搭建Amesim仿真模型,环境温度40℃,输入零部件相关参数。仿真结果如表4所示,仿真结果满足设计要求。

表4 仿真结果

图5 电堆散热系统仿真模型

6 结语

本文介绍了商用车燃料电池电堆的热管理技术,主要从设计要求、散热原理、系统计算分析、零部件选型计算、仿真校核等几个方面进行详细介绍。商用车电堆电功率较大,产生的废热也会相对较高,同时考虑到各零部件温度要求问题及整个系统压力问题通常会考虑到多条冷却液回路并联的接入方式,整体设计较为复杂。