铁路道岔转辙机安装装置故障分析

陈 磊

(西安铁路信号有限责任公司,西安 710100)

转辙机及安装装置是道岔信号系统的关键设备,是保障行车安全、提高运输效率的关键设施,是实现信号联锁关系的基础设备,其安全性、可靠性直接影响到铁路运输的安全和效率。尖端铁是道岔尖轨与转辙机动作杆件连接的关键零件,其失效可能导致尖轨锁闭失效,严重时引起行车安全事故。因此,转辙机及安装装置安全可靠运行对铁路行车安全有重要意义。

目前,普速铁路道岔现场对转辙机及安装装置的维护以铁路电务人员定期上道巡视维护为主,由于工作环境恶劣,上道天窗时间短,转辙机安装装置在故障初期很难有效的发现并维护,可能造成一定的安全隐患。由于道岔系统工况环境相对复杂,且所涉领域较小,国内对道岔振动及仿真分析的应用研究较少。本文针对转辙机安装装置的尖端铁断裂故障问题,研究人员利用动态测试仪器对道岔进行状态监测和数据分析,结合有限元模态仿真对转辙机安装装置工作状态进行故障原因分析并给出维护建议。

1 牵引点处道岔系统的结构及工况分析

1.1 牵引点处道岔系统的结构

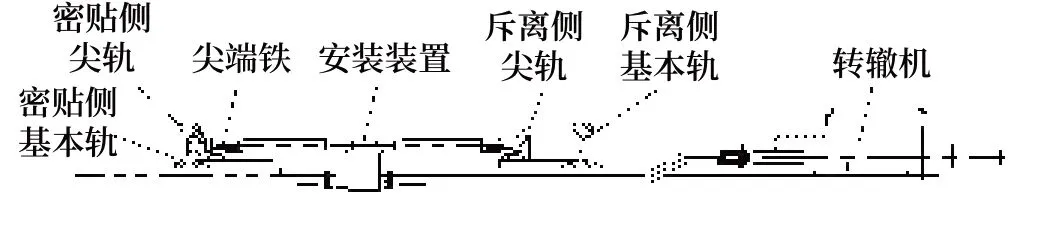

如图1所示, 牵引点处道岔系统结构主要由转辙机、安装装置动作杆组件、安装装置表示杆组件、斥离侧基本轨、斥离侧尖轨、密贴侧尖轨、密贴侧基本轨组成,其中安装装置的表示杆组件由尖端铁、连接杆组成。安装装置表示杆组件通过其尖端铁和连接杆将尖轨与转辙机表示杆连接。当道岔转换时,尖轨将其位置信息依次通过尖端铁、连接杆,最后传递到转辙机表示杆,因此控制室通过转辙机表示电路的通断即可判断尖轨与基本轨的密贴状态信息。

图1 牵引点处道岔系统的结构示意Fig.1 Structural diagram of turnout system at traction point

1.2 工况分析

转辙机安装装置表示杆组件的工作状态分为两种:一种是随着道岔转换被动的水平移动从而检测尖轨位置状态;另一种是在列车通过时,道岔和岔枕的振动引起尖轨、安装装置和转辙机振动。由于道岔转换时安装装置表示杆组件为随动关系,载荷主要是摩擦阻力,且每次动作时间短,摩擦阻力数值较小对转辙机安装装置的影响可以忽略。因此,列车通过道岔时引起的振动是道岔转换设备系统主要工况,尤其是道岔垂向振动应作为本次分析的主要内容。

2 道岔及转辙机安装装置建模

道岔的振动主要以随机振动为主,当尖轨和转辙机同时振动且频率不同时会引起中间的安装装置受力,因此分析安装装置受力前,需要先了解道岔系统振动情况。模态分析是研究结构振动特性常用的方法,通过计算获取结构固有参数,其结果可以判断结构在不同频率下的振动情况。本文采用模态分析方法研究道岔系统的工作状态,以了解其振动特性。

2.1 三维建模

由于牵引点处道岔系统的结构复杂,本文根据以往仿真经验,建立三维模型并进行一定程度的简化,采用3 m长道岔、省略岔枕、以质量点替代转辙机内部零部件并简化尖轨外形尺寸。

2.2 有限元模态分析

将道岔系统三维简化模型导入有限元仿真分析软件中,建立有限元模型,边界条件为基本轨两端支撑、尖轨尾部支撑。

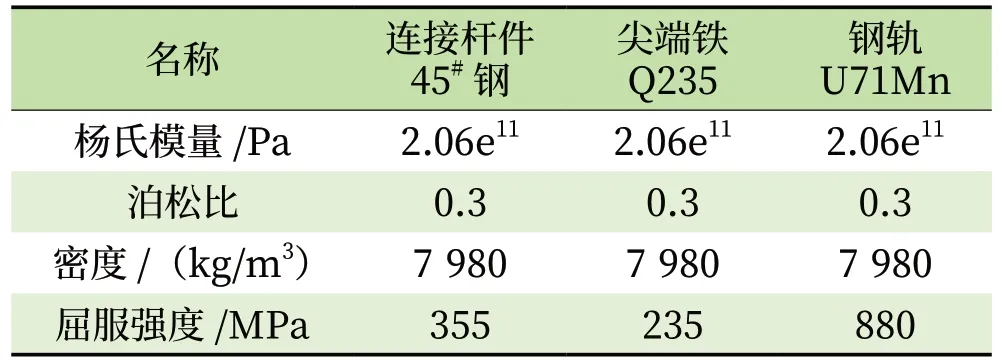

有限元分析前需要对各部分材料进行定义,主要材料属性如表1所示。

表1 材料力学性能参数Tab.1 Performance parameter of materials mechanics

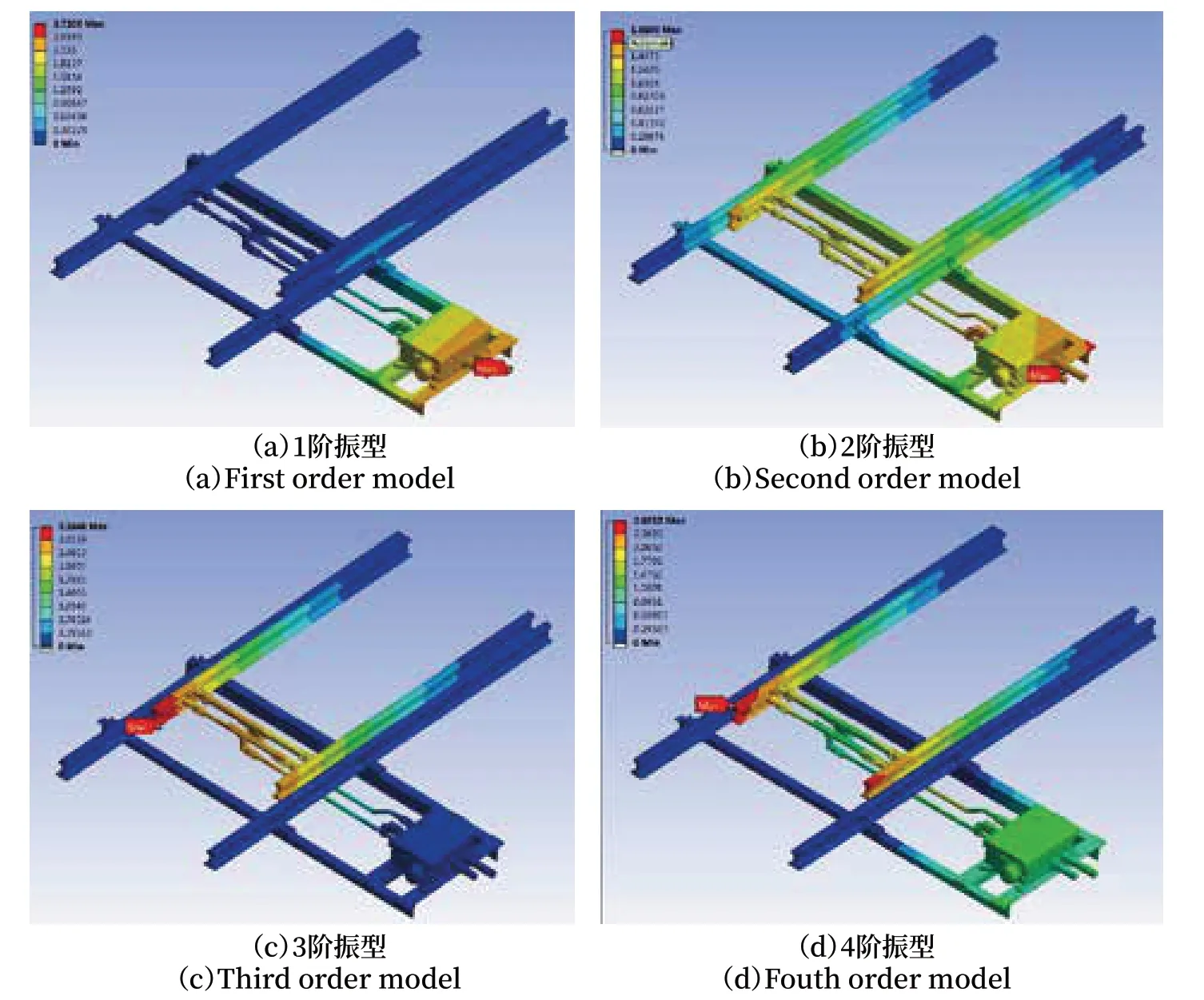

模态分析结果是动力学分析的依据。根据模态分析结构的固有频率和振型,当外界激励的频率接近或达到结构的固有频率时就会引起结构共振,从而加速结构的破坏。在有限元仿真分析软件中完成模态分析,并提取前10阶模态分析结果,其中第1~4阶模态分析结果如图2所示。

图2 道岔系统模态振型Fig.2 Modal shape of turnout system

2.3 有限元仿真结果分析

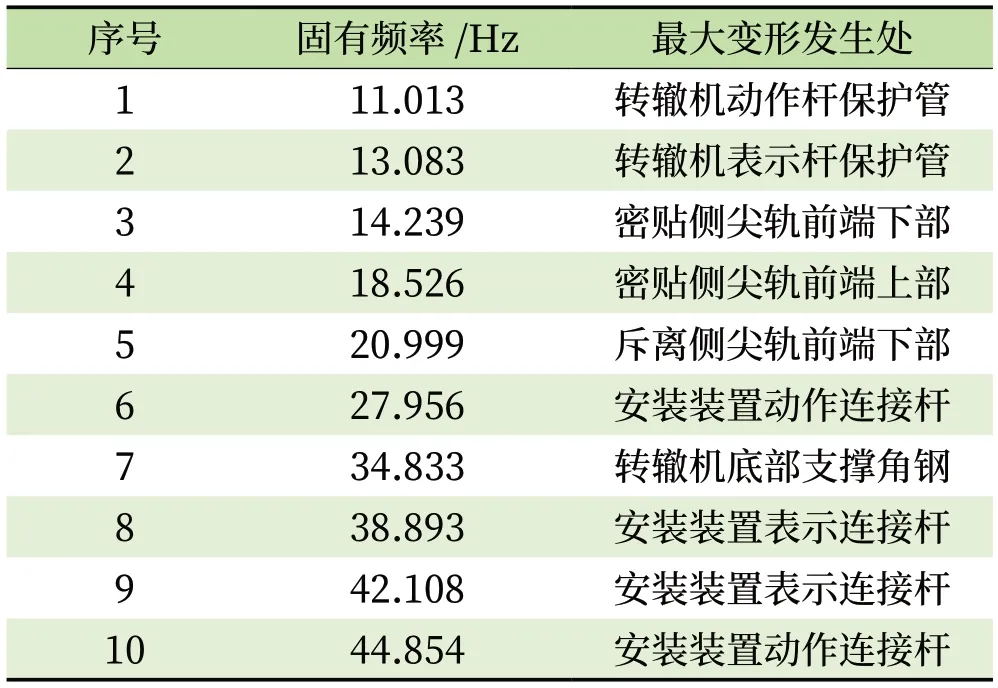

对于各阶振型情况,查看各阶频率下的最大变形位置。牵引点处道岔系统前10阶固有频率及最大位移发生位置统计结果如表2所示。

表2 道岔系统模态计算结果Tab.2 Modal calculation result of turnout system

由表2可以看出,不同的模态频率对应不同道岔系统变形情况。随着模态阶次的增加,振型的变化逐渐由单方向移动转为扭转变形,其中第6、8、9、10阶振型系统位移集中在安装装置的动作连接杆和表示连接杆上。

3 测试分析

3.1 现场测试

如图3所示,道岔处于左侧密贴,右侧斥离的状态。在道岔牵引点处的密贴侧尖轨、密贴侧基本轨、斥离侧尖轨和斥离侧基本轨的轨底设置加速度传感器,监测并记录列车经过牵引点时道岔的振动情况。

图3 道岔状态Fig.3 Turnout state

3.2 测试数据及分析

列车通过道岔时垂向加速度时域波形如图4所示。

图4 道岔振动加速度时域波形Fig.4 Time domain waveform of turnout vibration acceleration

由道岔垂向振动加速度统计结果可知,道岔的最大振动加速度发生在密贴侧尖轨垂向上,加速度最大值为981.6 m/s2;其次是基本轨垂向振动最大值为912.8 m/s2;斥离尖轨振动最小,最大加速度223.5 m/s2;由斥离侧基本轨垂向振动时域波形图4(b)可以看出,列车经过时斥离侧基本轨垂向加速度在某些时刻形成了一定的持续时间,产生一定的位移量。

3.3 振动功率谱分析

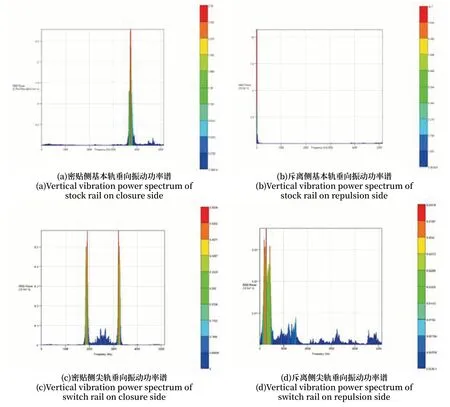

通过傅里叶积分和变换,将列车通过道岔时产生的垂向加速度时域信号用频域信号表示,即道岔各轨道的功率谱密度,如图5所示。

图5 道岔振动信号功率谱Fig.5 Signal power spectrum of turnout vibration

如表3所示,密贴侧尖轨和基本轨加速度功率谱能量主要分布在高频1 910和3 720 Hz附近,斥离侧尖轨和基本轨振动加速度能量频率小于200 Hz,其中斥离侧基本轨垂向振动频率主要在10 Hz附近,振动能量集中度高,达到总能量的45.2%。

表3 道岔垂向振动功率谱密度峰值统计Tab.3 Statistics of peak power spectrum density of turnout vertical vibration

3.4 轨道振动数据分析

对比有限元模态分析结果与现场测试结果可以看出,道岔系统共振一阶模态11.013 Hz与近转辙机的斥离侧基本轨的振动频率10 Hz接近,由此判断在列车经过时,由斥离侧基本轨局部振动响应成为了牵引点处道岔系统共振的起源,从而引起斥离侧的转辙机和安装装置垂向产生较大位移;而密贴侧尖轨和基本轨响应频率在1 900 Hz以上,远高于道岔系统共振频率,其垂向振动位移量相对较小;此时牵引点处道岔系统形成了以密贴侧的尖轨和基本轨为支撑点,安装装置为连接杆,转辙机为远端质量点的单支撑悬臂梁振动模型,尖轨连接铁则成为了应力集中的系统薄弱环节,所以牵引点处道岔系统共振是引起转辙机安装装置断裂故障的主要原因。

因此,在日常维护过程中应定期检查牵引点处枕木和弹簧扣件等元件的支撑情况,如捣鼓道砟提高其密实程度,同时保证弹簧扣件的螺栓的预紧力等,确保有砟道床局部支撑刚度足够,降低牵引点处道岔系统发生局部共振的几率。

4 结论

本文介绍了道岔牵引点处转辙机安装装置的结构及常见故障,并对道岔现场安装装置尖端铁断裂故障进行分析研究。建立了道岔系统的三维简化模型及有限元模型,进行模态分析。采用便携式数字采集仪器对道岔系统工况进行测试,掌握了其工作状态。将现场测试结果与有限元仿真结果进行比较,得出故障原因,为道岔系统故障的判断提供新思路,也为道岔系统安全可靠运行提供保障。