微喷砂时间对陶瓷刀具表面完整性影响研究*

骆传跃,郑光明,杨先海,张国栋,刘焕宝,赵光喜

(1.山东理工大学机械工程学院,淄博 255000;2.山东耀华特耐科技有限公司,滨州 256619)

0 引言

陶瓷刀具以高硬度、耐磨性、耐热性和化学稳定性等优点,广泛应用于高速切削高温合金[1-2],但其抵抗塑性变形和沟槽磨损的能力较差[3-4]。为了降低刀具磨损,延长刀具寿命,各大公司都在提升刀具性能[5]。

目前对刀具的表面处理技术主要有深冷处理、激光处理以及微喷砂处理等[6]。对陶瓷刀具的表面处理研究较少[7]。微喷砂技术是以传统喷砂为基础,采用微米级尺寸磨料在磨液泵的作用下进行表面处理[8]。微喷砂处理具有操作简单、灵活、效率高以及磨料利用率高等优点[9]。对涂层刀具进行微喷砂处理,可以改善涂层表面粗糙度的一致性,提高涂层表层硬度,使涂层表面产生残余压应力,抑制表面裂纹的产生[10]。采用二氧化硅对氧化锆陶瓷表面进行干式喷丸处理,发现氧化锆陶瓷表面的硬度降低,粗糙度提高,断裂韧度提高,表面产生残余压应力[11]。研究了微喷砂强化切削刃对刀具切削性能影响,发现切削刃强化后刀片切削寿命提高,工件加工表面粗糙度降低[12]。

喷砂时间影响磨料对刀具表面的覆盖情况,喷砂时间越长,磨料对刀具表面覆盖越高[13]。微喷砂用于工件表面加工时,喷砂时间越长,工件表面材料去除量越高;微喷砂用于工件表面清理、强化时,喷砂时间越长,工件表面清理越彻底,力学性能越好[10]。本文对Sialon基陶瓷刀具进行微喷砂处理试验,分析微喷砂时间对陶瓷刀具表面完整性的影响规律,为以后高效微喷砂处理陶瓷刀具表面提供理论指导。

1 试验设计

1.1 试验材料及设备

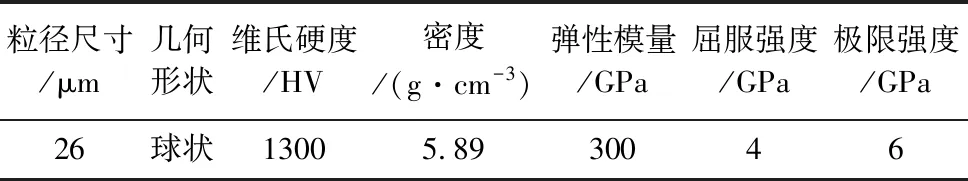

刀具材料为KYOCERA陶瓷刀具,牌号为KS6030,型号RNGN120700E003。磨料为二氧化锆(ZrO2),具体参数如表1所示。

表1 ZrO2磨料具体参数

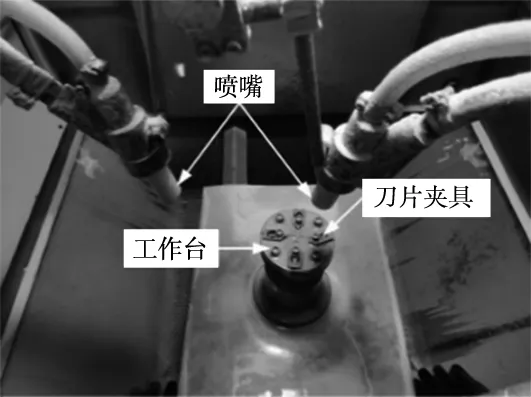

采用9080-2W-ZSK自动液体喷砂机,喷砂机由控制面板、工件夹具、喷枪组件以及压力调节系统等组成。喷砂角度为90°,喷砂压强为0.1~0.5 MPa,自动液体喷砂机如图1所示。

图1 自动液体喷砂机

1.2 试验方案及检测方法

采用单因素试验方案进行微喷砂处理,喷砂时间T=1 min、2 min、3 min、4 min、5 min、6 min,压强P=0.4 MPa。

采用HVS-50数显自动转塔维氏硬度计测量表面硬度以及根据压痕裂纹长度计算断裂韧度;X射线衍射应力仪Stresstech Xstress 3000 G2R测量表面残余应力;QUANTA FEG 250型电子扫描显微镜(SEM)观察表面形貌;WYKO NT9300光学轮廓仪测量表面粗糙度。

2 试验结果与分析

2.1 微观形貌

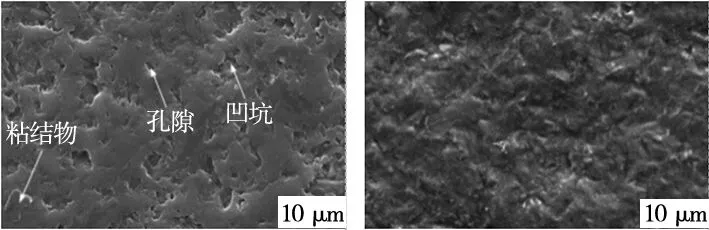

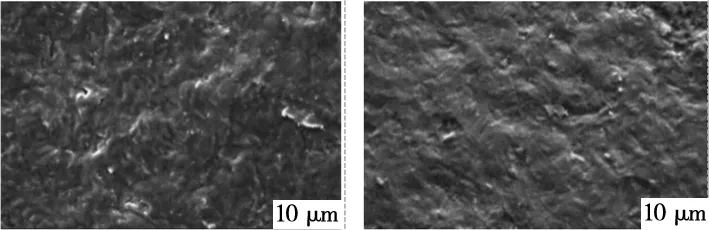

如图2所示,陶瓷刀具原表面存在较多的孔隙、凹坑以及粘结物等微观缺陷,喷砂2 min后,陶瓷刀具表面的孔隙、凹坑等大缺陷得到改善,但表面还留有许多喷砂后的沟痕;喷砂4 min后,表面的大沟痕转变为更多微小的沟痕和凹坑;喷砂6 min后,表面许多微小沟痕得到大幅度改善。ZrO2为球状结构,在0.4 MPa压强下,磨料颗粒动能较大,喷射到刀具表面后会冲击表面,从而在表面留下微小的凹坑,随着喷砂时间不断延长,陶瓷刀具表面的微观缺陷得到改善,表面微观形貌最终趋于一致。

(a) 原表面 (b) T=2 min

(c) T=4 min (d) T=6 min 图2 陶瓷刀具表面微观形貌

2.2 表面粗糙度

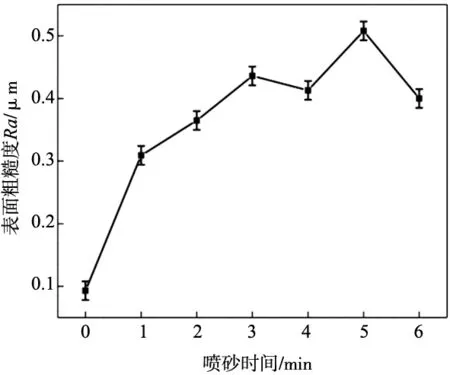

如图3所示,不同喷砂时间对陶瓷刀具表面粗糙度的影响程度不同。随着喷砂时间的延长,陶瓷刀具表面粗糙度值呈增大趋势。喷砂时间越长,磨料颗粒ZrO2对陶瓷刀具表面覆盖率越高,撞击表面次数越多,因此随着喷砂时间的延长,表面粗糙度增大。

图3 陶瓷刀具表面粗糙度变化曲线

2.3 维氏硬度

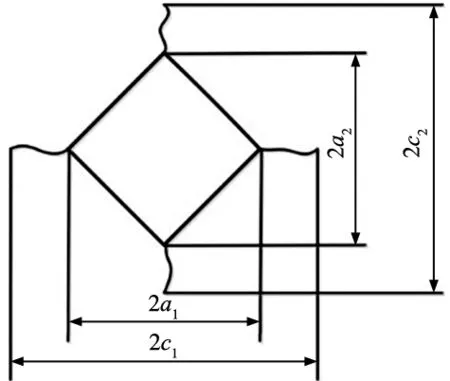

采用压痕法[14]得维氏硬度计算式(1),压痕如图4所示。

(1)

式中,HV为维氏硬度,GPa;P为压痕载荷,N;2a为压痕对角线平均长度,mm。

试验中硬度值测量5次取平均值。

图4 维氏压痕示意图

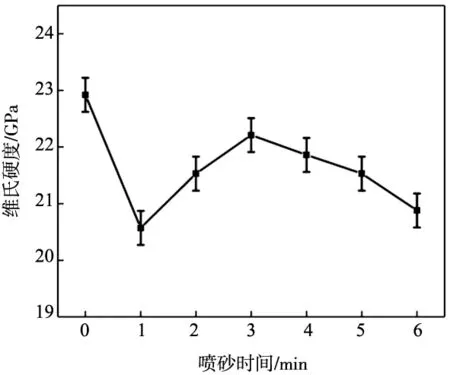

如图5所示,可以看出陶瓷刀具表面经过微喷砂处理后,维氏硬度出现不同程度的降低。随着喷砂时间的延长,维氏硬度呈现出先减小后增大再减小趋势。喷砂1 min时,陶瓷刀具表面维氏硬度与原表面相比下降10%,下降幅度最大;喷砂3 min时,陶瓷刀具表面维氏硬度与原表面相比下降约为3%,下降幅度最小。总之,喷砂后的刀具表面与原表面相比硬度值呈下降趋势,主要原因可能是随着磨料颗粒不断地冲击刀具表面,致使刀具表面发生了韧脆转变现象。

图5 陶瓷刀具表面维氏硬度变化曲线

2.4 断裂韧度

利用维氏硬度测量压痕同时测量断裂韧度,裂纹长度记为2C1和2C2,然后取平均值2C。陶瓷刀具断裂韧度取5次平均值。本试验采用文献[15]导出的公式如式(2)所示。

(2)

式中,KIC为断裂韧度,MPa·m1/2;a为两对角线平均值的一半,mm;c为两裂纹长度平均值的一半,mm;HV为维氏硬度,GPa。

如图6所示为不同喷砂时间下的陶瓷刀具表面断裂韧度,可以得出,喷砂后的表面断裂韧度呈现出先增大后减小趋势。喷砂时间1~5 min时,陶瓷刀具表面的断裂韧度都得到提高;喷砂4 min时,表面断裂韧度与原表面相比提升最大为32%;喷砂6 min时,表面断裂韧度与原表面相比下降7%。喷砂时间1~4 min时,刀具表面断裂韧度呈现出逐渐增大趋势,主要原因可能是磨料颗粒冲击表面后,在刀具表面发生了韧脆转变现象;喷砂时间大于4 min时,断裂韧度开始下降,原因可能是磨料颗粒冲击刀具表面的次数过多,破坏了韧脆转变的条件。因此,选择合适的喷砂时间,可以大幅度提高刀具表面的断裂韧度。

图6 陶瓷刀具表面断裂韧度变化曲线

2.5 表面残余应力

如图7所示为不同喷砂时间下陶瓷刀具表面残余应力的变化曲线图。可以看出,微喷砂处理后的陶瓷刀具表面残余压应力出现先增大后减小趋势。喷砂时间1~5 min时,陶瓷刀具表面残余压应力与原表面相比都有不同程度的提高;喷砂4 min时,刀具表面残余压应力提升最大为12%。喷砂6 min时,陶瓷刀具表面残余压应力与原表面相比下降1.0%。残余压应力增大的主要原因可能是磨料与水的混合物在高压气体的带动下冲击刀具表面,使得刀具表面产生残余应变,进而提高刀具表面残余压应力,随着喷砂时间的延长,磨料颗粒冲击表面的次数增多,残余压应力逐渐增大;当刀具表面达到最大残余压应力状态时,再继续喷砂则破坏了刀具自身应力的最佳状态,导致残余压应力开始释放。因此,选择合理的喷砂时间不仅能够使陶瓷刀具表面产生更大的残余压应力,还可以有效抑制陶瓷刀具表面微裂纹的产生,进而提高刀具切削性能,延长刀具寿命。

图7 陶瓷刀具表面残余应力变化曲线

3 结论

通过对Sialon基陶瓷刀具表面进行不同时间的喷砂处理,主要得出以下结论:

(1)随着喷砂时间的延长,丸状磨料颗粒对刀具表面的覆盖率提高,在表面留下更多的凹坑,表面粗糙度Ra增大。

(2)由于磨料颗粒不断地冲击表面,刀具表面可能发生了塑性变形,维氏硬度值与原表面相比呈下降趋势;断裂韧度与原表面相比呈上升趋势,喷砂4 min时,表面断裂韧度与原表面相比提升最大为32%。

(3)随着喷砂时间的延长,磨料与水的混合物在高压气体带动下不断地冲击刀具表面,在刀具表面产生残余应变,因此残余压应力在喷砂1~4 min内呈现出逐渐增大趋势,当刀具表面的残余压应力达到最大值510 MPa时,再继续喷砂则破坏了刀具最佳的应力状态,残余压应力开始释放,因此残余压应力在喷砂4 min后呈下降趋势。

本文重点研究了喷砂时间对Sialon基陶瓷刀具表面完整性的影响规律,发现在喷砂时间4 min、喷砂压强0.4 MPa的条件下,可以获得较高水平的表面完整性。后续将深入研究其它微喷砂工艺参数的影响,进一步提升陶瓷刀具表面完整性。