废旧轮胎与固体废弃物共热解技术研究进展综述

刘 林,罗思义,*,王俊芝,彭 博,邴慧琳,张 琮,薛春丽,温冬花

(1. 青岛理工大学 环境与市政工程学院,青岛 266525;2.临沂市兰山区行政审批服务局,临沂 276002; 3.山东标谱检测技术有限公司,德州 253011)

废旧轮胎成分复杂,具有很强的抗热、抗生物、抗机械和抗降解性,处置不恰当,很可能形成新的“黑色污染”,因此,废轮胎的处理是重要的环境和经济问题。在有机固体废弃物无害化、能源化处理技术中,热裂解以污染低、能量自给以及处理量大等优势受到广泛关注[1]。轮胎热解可以把废轮胎转化为增值产品:热解油(TPO)、热解炭黑、热解气。热解产物中热解气(约14%)可为热裂解自身提供能量;热解油(约41%)经分馏可得到不同种类的燃料油,也可经二次反应回收柠檬油精、苯系化合物等化工原料[2];热解炭黑(约45%)可以用来制作多孔活性炭或橡胶制品填充剂。相对于粉碎制备成胶粉、再生胶、焚烧等传统处理技术,轮胎热解是目前最理想、绿色、具有发展前景的处理方式之一。

然而,轮胎热解面临着以下问题亟需改进:①轮胎本身是热的不良导体,热导率仅为0.3 W/(m·K),物料受热不均匀,反应器内物料温差可达400 ℃以上,物料在这种温度差下极易形成结焦与积碳,导致热解无法正常进行,需经常停车清理[3]。②热解产物的品质不高,如热解气中可燃气体比例偏低、热值不高;热解油中含水含氧量高、运动黏度大、稳定性差,轮胎热解油中重质组分(C23—C35,沸点为370~505 ℃)通常高达40%以上等[4],产物必须经过进一步加工处理才能使用。目前,国内外研究者主要尝试采用两种思路以解决上述问题:①通过催化裂解和催化加氢作用来对产物进行提质,但大规模应用中普遍存在着积碳严重、活化剂失活、成本高等问题;②使用煤、生物质或废旧塑料等有机废物与轮胎进行混合热解,进而提升产品尤其是液态产物品质。与催化热解相比,共热解技术的适用性更强、经济性较好,可以实现以废治废,显示出了广阔的应用前景。该技术的关键在于实现热解过程中不同组分间、不同中间产物间的高效协同与转化。

本文通过对国内外现有轮胎共热解技术的研究进行归纳,对生物质、煤、机油、塑料等典型的有机固体废弃物与废轮胎共热解的技术效果与存在的主要问题和需要改进优化的方面进行了总结评判,为废旧轮胎共混热解技术的发展方向给出了建议。

1 轮胎单独热解的国内外研究现状

轮胎热解的目的是将废轮胎转化为增值产品。轮胎的热解气是一种热值较高的可燃气体,其热值最高可达到约84 MJ/m3[5],可为自身热解提供能量而不消耗外部能源[6]。研究发现,热解温度(400~900 ℃)和升温速度(5~20 ℃/min)的提升,均会提高气态产物的比例[7-10]。通过轮胎热解来获取富氢气体是目前备受关注的研究方向之一[11-12],氢气能量密度高、燃烧无温室气体排放。LOPEZ等[9]使用中试装置在550 ℃热解温度下得到了22.7%的H2,LEUNG等[12]在1000 ℃条件下获得了氢气含量超过30%的热解气,但过高的温度也造成了成本的大幅提高[13]。因此,选择一种合适的物质和废轮胎混合热解能够提高氢气的比例,并使用催化剂来降低热解反应的活化能将是未来利用轮胎热解来制取富氢气体的研究重点。

轮胎的热解油不仅可以通过分馏获得不同品质的燃料油,也可以通过二次反应回收柠檬油精、苯系化合物等化工原料。因此,轮胎热解油是热解产品中附加值最高的产物,其品质也决定了轮胎热解技术的发展前景。轮胎热解油类似于柴油燃料,并且能够代替小型发动机中的柴油燃料[14]。VERMA等[15]研究发现,与柴油相比,TPO混合燃料中的油耗更高,这可能是由于热量值(38~42.8 MJ/kg)较低引起的。由于TPO的密度和黏度较高,因此使用TPO混合燃料时发现燃料与空气的比率降低,CO和碳氢化合物的排放量也较高。使用TPO作为燃料的另一个问题是高含硫量,由于燃烧过程会形成SO2之类的硫化物且SO2具有强烈的腐蚀性,因此,TPO不宜直接用于燃烧,必须先对TPO进行脱硫。目前常用的TPO脱硫方法主要有添加碱性催化剂(NaOH,CaO)[16]、对TPO进行蒸馏[17]、加氢脱硫[18]等。此外,由于轮胎本身的导热率低,仅为0.3 W/(m·K),高温热解时容器内部和物料之间存在较大的温度梯度,该过程很容易形成高度缩合稠环芳香烃,其大部分存在于热解油中,导致热解油中芳香烃比例过高,降低热解油品质;少数附着在炭黑空隙之间,形成结焦,不仅影响了挥发分的析出,也造成炭黑品质下降[19]。轮胎热解油中的重质组分(C23—C35,沸点为370~505 ℃)通常高达40%以上[4],其存在极大地限制了热解油的高值化利用。目前主要以催化裂解和催化加氢工艺应用于热解油提质,但大规模应用普遍存在催化剂积碳、寿命低、成本高的问题。因此,如何优化轮胎热解方式、提高热解效率、改进催化剂催化方式、低成本对热解产物进行提质将是轮胎热解大规模应用必须攻克的技术难题。

热解炭黑是一种优良的固体燃料,热值一般为25~34 MJ/kg[20-22]。热解炭黑主要的作用在于通过物理(蒸汽或CO2)活化法或化学活化法(H2SO4,KOH)来制备活性炭,TRUBETSKAYA等[23]发现,蒸汽活化处理的生物质和轮胎混合热解炭黑可以有效去除污水中苯酚和氯化物,过滤效果高达95%。SMITH等[24]研究发现,轮胎热解得到的炭黑对水中稀土元素(Y,La,Ce,Nd和Sm)的吸附能力优于其他炭吸附剂,这些元素目前在催化、显示、半导体等方面起着至关重要的作用。由于轮胎热解得到的炭黑具有高孔隙率、高比表面积、高电导率等优点,ZHAO等[25]通过蒸汽活化处理来改性轮胎热解炭黑,将其用于双层超级电容器的电极材料并取得了积极的效果,这项工作也为热解炭黑的回收开辟了一条新途径,即热解炭黑可以用于包括储能装置在内的电化学应用。

通过上述分析可以看出,轮胎单独热解普遍存在产物品质低、热解油重质组分含量高、催化剂积碳严重等问题,严重制约了轮胎热解技术的产业化发展。煤、生物质或废旧塑料等有机废物来源广泛,数量庞大,单独热解也存在一些问题难以解决,如生物质单独热解存在热解油含碳量过低的问题,而轮胎单独热解则面临着重质组分过高的问题,因此,将生物质与废轮胎混合热解则可同时解决两者单独热解存在的问题,实现对产物的品质升级。

2 轮胎与有机固体废弃物混合热解的国内外研究现状

目前常用的共热解有机固体废弃物材料主要有木材、微藻等生物质、煤、机油、塑料等,相关研究结果见表1。

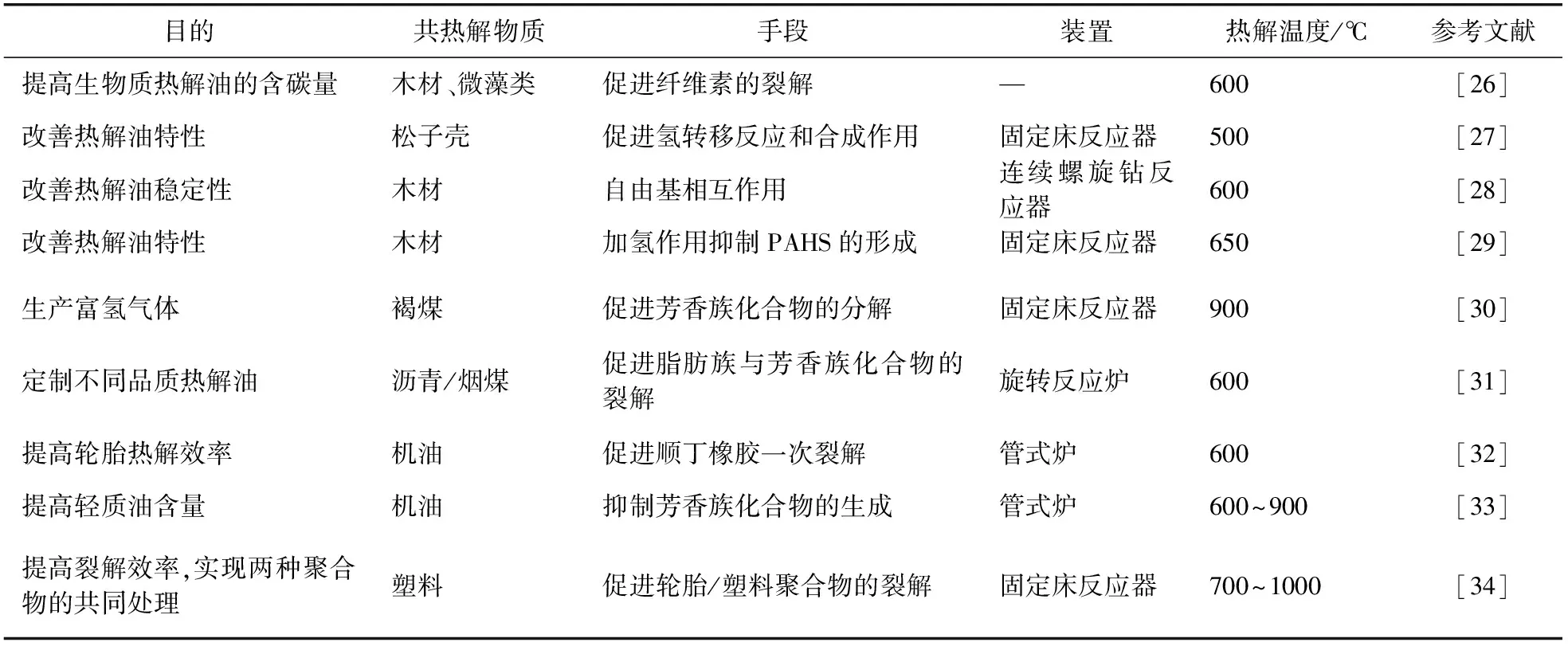

表1 不同种类有机固体废弃物与轮胎共热解的目的与实验装置

通过表1可以看出,由于轮胎热解油重质油含量过高,研究者多使用木材、藻类等物质与轮胎混合裂解来提高热解油的品质,一是因为木材、微藻类数量庞大,成本低廉,容易获取;二是因为生物质热解油虽然产量高,但含碳量低、含氧量高、稳定性差。利用生物质与轮胎混合热解,则不仅可以提高热解油的收率,也可以利用裂解产物自由基之间的相互反应来降低轮胎热解油重质组分的含量,进而实现热解油品质的提高。为了提高热解气中可燃气体(尤其是H2)的比例,研究者多使用热解技术成熟的煤与轮胎混合热解来提高热解气体的热值,也有学者用煤和轮胎混合热解来制取富氢气体。沥青中含有较多的芳香族化合物,有研究者通过控制沥青和煤与废轮胎掺混的比例来定制含有特殊化学物质(如柠檬烯)的热解油。为了解决轮胎热解效率低的问题,防止局部过热导致高度缩合稠环芳香烃生成,研究者使用导热率高的机油与废轮胎混合热解来提高轮胎的热解效率。由于塑料也是一种应用广泛的聚合物,研究者希望通过塑料与废轮胎混合裂解,利用两者之间的协同作用来同时处理两种聚合物。

2.1 轮胎与生物质混合热解

生物质中的微藻类、木材等以量大、热值高等优点而被广泛认为是未来化石燃料的代替能源。生物质单独热解得到的热解油虽然产量高,但含碳量低、热值低,热解油品质不高,难以大规模应用。而轮胎热解得到的热解油中重油比例偏高,轻质油、中质油比例偏低,也难以直接作为燃料油使用。将生物质和废轮胎单独热解得到的油进行直接混合难度较高。由于生物质热解油的极性,生物质中的油不能与废轮胎中的油完全混合。如果将这些油混合在一起,则会形成不稳定的混合物,并在短时间后破裂(相分离)。因此,应将废轮胎和生物质进行共混热解,共热解具有诱人的性能成本比,显示出了在工业上未来应用的希望。该技术成功的关键在于协同效应,这种协同效应来自于过程中不同材料的反应,共热解反应过程中自由基的相互作用可以促进形成稳定的热解油,避免相分离[35],共热解是生物质转化生产热解油最有前途的选择。KUPPENS等研究了闪蒸共热解协同效应的经济成本后得出结论,使用共热解技术比仅对生物质进行单独热解更有利可图,并且它也具有商业开发的潜力[36]。

AZIZI等[26]通过研究木材和微藻类与废旧轮胎的二元或三元混合热解发现,微藻类与轮胎混合热解可以改善生物质油的含碳量和热值,还发现共热解的反应机理是三位扩散。SUAT等[27]将松子壳(PNS)和废轮胎以4∶1的比例混合热解后发现,混合热解不仅提高了热解油的产量,也改善了热解油的特性,如C含量提高,O含量低于PNS衍生油。热解气中C1—C4的含量也有所提高。MARTINEZ等[28]通过连续螺旋钻反应器对林业废料和废旧轮胎进行混合热解后发现,两者热解产物自由基之间由于存在着强烈的相互反应,导致混合热解油的密度和O含量降低,pH和热值提高;还发现醛类和酚类化合物的含量降低,这也有助于改善热解油的稳定性。CAO等[29]通过气相色谱仪(GC)测定废木材和废轮胎混合热解油中的多环芳烃(PAHs)发现,添加生物质可以有效抑制PAHs的形成,并通过氢转移反应和合成作用改善热解油的质量。CHEN等[37]通过TGA-FTIR研究烟梗和废轮胎的混合热解后得到结论,二者混合热解所需的能量大大低于单一物质直接热解,废轮胎主要是与烟梗中的羰基相互作用来抑制CO2产生的。FAROOQ等[38]通过研究多种不同比例的小麦秸秆(WS)和废轮胎(WT)混合热解后发现,WS与WT比例为2∶3时可以达到热解油的最大收率,并进一步通过量热仪测得共热解油的热值从23.3升至40.7 MJ/kg,O含量从32.8%降低至5.1%。ABNISA团队[39]通过对棕榈壳和废轮胎共热解气相产物的研究发现,共热解不仅提高了热解气中CH4和H2的含量,还大大降低了热解反应时间。通过国内外的研究可以发现,由于生物质单独热解产物中含量最高同时也是最具有回收价值的产物是热解油,但生物质热解油面临着热值低、含O量高、含C量低等问题。而轮胎热解油则有着中重质油含量过高、芳香烃含量高、品质差等问题。研究发现利用生物质和废轮胎混合热解得到的热解油不仅产率得以进一步提高,而且通过废轮胎和生物质热解产物强烈的相互作用,共热解油的含C量提高,含O量下降,热值提高,多环芳烃的产生也得到了有效抑制,共热解油的产率、品质和稳定性都得到显著提高。

2.2 轮胎和煤的混合热解

2.3 轮胎和机油的混合热解

机油H含量高、热导率高、热值高,使用机油与轮胎混合热解,可以弥补轮胎胶粉热导率低,反应器内部温度梯度大,热解气体热值偏低等问题。青岛理工大学的王俊芝等[33]通过研究不同比例的机油和轮胎混合热解后发现,随着机油混合比例增加,热解油中的重质油逐渐分解成轻质油和中质油,使用气相色谱仪对气体产物进行分析后发现,可燃气体的比例提高,CH4比例最高,约为33%,氢气约为13%,C2约为16%。袁熙超等[45]对轮胎与机油热解得到的炭黑的吸附特性进行了研究,发现与机油共混后的炭黑比表面积达109.75 m2/g,其吸附性能得到了提升。

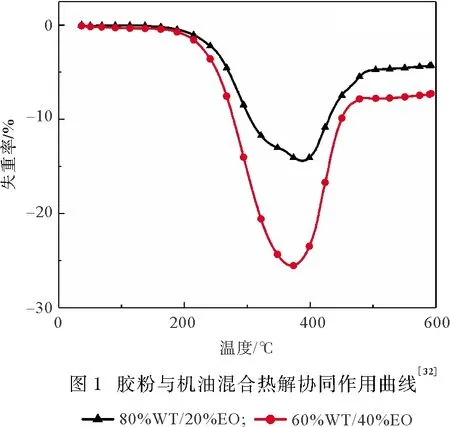

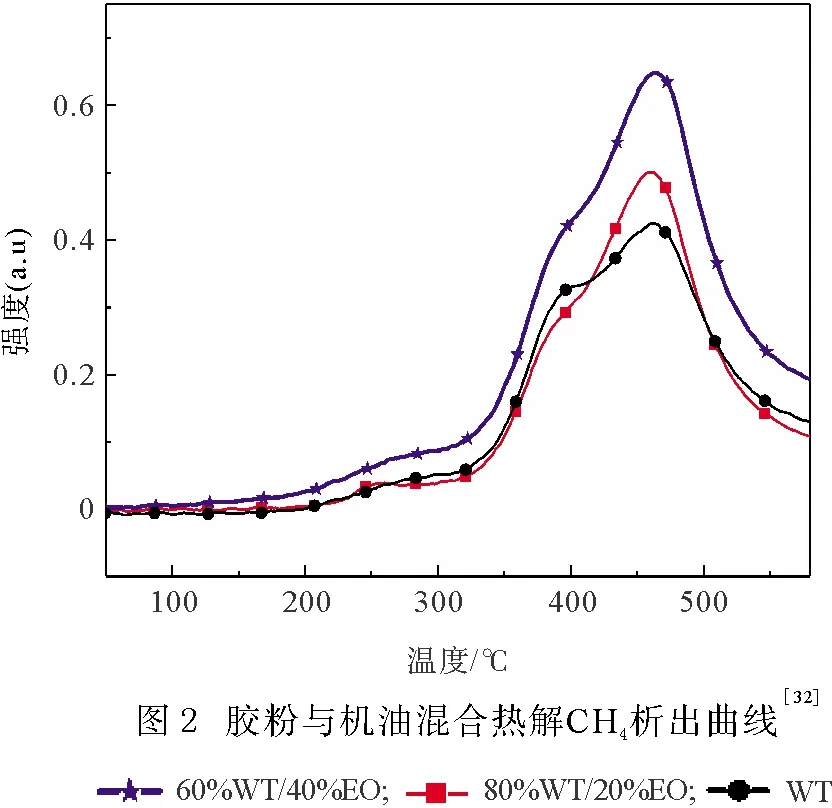

LIU等[32]使用TG-FTIR联用系统分析胶粉(WT)和机油(EO)热解后发现,胶粉和机油具有很强的相互作用,从图1可以看出在失重峰处机油对胶粉热解的促进作用为25.54%,机油的加入使得轮胎热解的活化能降低了18 kJ/(mol·K),从图2可以看出机油可以促进CH4的析出而抑制CO2的生成。机油对轮胎热解具有很强的促进作用,机油的加入可以提高物料的热导率,促进大分子物质的裂解,进而实现对热解产物品质的提升。

2.4 轮胎与塑料的混合热解

与废旧轮胎相似,废塑料也是一种聚合物,同时也有着抗降解,难以自然分解,燃烧产生大量污染物等特性。因此,寻求一种可以同时处理废旧轮胎和废塑料的方法从而实现对两种废料的资源化处理将具有重大意义。MIRANDA等[46]通过对废塑料和废轮胎混合热解的热解油进行分析后发现,烷烃约占8%~18%,烯烃约占15%~30%,其余芳香族化合物约占60%~75%,另外还发现芳香族化合物和烯烃化合物可以相互转化。HU等[34]通过TG-FTIR系统分析了4种不同类型的塑料与废轮胎混合热解后发现,低于300 ℃时二者之间几乎没有相互作用;而高于300 ℃之后,只有聚苯乙烯塑料(PS)和轮胎存在着促进作用,而高密度聚乙烯(HDPE)、低密度聚乙烯(LDPE)、聚丙烯(PP)和轮胎的共热解均存在着抑制作用,这对塑料和轮胎的共混热解的发展前景是极为不利的证据。由此可以看到,废轮胎和废塑料混合热解并没有强烈的促进作用,甚至还有抑制作用,而且产物的品质也没有明显的提升,因此使用混合热解来同时处理两种废料的方法并不理想,选择一种合适的催化剂来催化裂解两种废料将是未来的研究思路之一。

3 轮胎与有机固体废弃物共热解技术的未来研究热点

轮胎共热解技术仍需重点解决以下问题:

1) 现有的共热解技术使用的仪器大多为实验室中的管式炉,由于物料较少,温度场分布均匀,但大规模应用的实验研究较少,使用何种类型的反应仪器能达到与实验室同样的效果,大规模应用效果仍需实践来检验。

2) 是否能够将催化热解与共热解进行技术上的结合,利用催化剂独特的孔道结构和化学性质对共热解产物进行定向催化,实现对共热解产物的进一步提质。此外,将共热解技术与催化热解技术进行集成时,又会产生一些新的技术问题和难点,需要去研究突破:①共热解是否会增加催化剂积碳;通过哪些参数的调控实现低积碳;②共热解物质的选取,要综合考虑热解温度区间是否存在重叠,共热解产物品质是否得到提升等因素,如树脂类固体废弃物能否应用到与轮胎的共热解领域中。

4 结论

1) 与轮胎混合热解的关键在于物料之间存在着强烈的相互作用,生物质、煤、机油与废轮胎热解都存在着强烈的促进作用,而塑料则主要表现为抑制作用。

2) 生物质与轮胎混合热解的主要目的是提高热解油的品质;煤与轮胎混合热解的主要目的是提高热解气的质量,也可以制取富氢气体;机油主要是通过提高物料之间的导热率来促进轮胎的裂解。

3) 将催化裂解与共热解相结合来提高轮胎热解产物质量将是未来的发展方向,催化剂和共热解物质的选择将是未来研究的重点。