加氢裂化装置生产5#工业白油的优化

陈煌,陈晓双

(中国石化广州分公司,广东广州 510725)

某石化公司120万t/a加氢裂化装置以常减压蒸馏装置减二线蜡油和重油催化裂化装置柴油为原料,采用部分循环流程操作,最大限度生产航煤和柴油,同时副产液化气、轻石脑油、重石脑油及尾油。

随着燃油需求增速放缓,柴油产能过剩,化工原料供不应求,具有生产过程清洁化,原料适应性强、生产方案灵活、产品质量优的加氢裂化技术成为“油—化—纤”结合的核心[1-3]。加氢裂化装置生产5#工业白油不仅压减了柴油产量,降低了柴汽比,还提高了装置综合竞争力和公司经济效益。该研究通过对比分析侧线柴油和5#工业白油的质量指标,采取一系列优化调整措施,成功产出附加值高和市场前景好的5#工业白油,拓宽了公司产品结构。

1 装置生产简介

1.1 分馏系统工艺流程

分馏系统工艺流程图如图1所示,热低分油和冷低分油进主汽提塔脱除H2S,塔顶分离出液化气和部分轻石脑油,塔底油经换热后进入分馏塔进料加热炉,加热升温后进入分馏塔。分馏塔采用蒸汽进行汽提,分馏塔顶得到重石脑油和部分轻石脑油,两条侧线抽出的航煤和柴油分别进入航煤侧线汽提塔和柴油侧线汽提塔进行汽提。航煤侧线汽提塔采用塔底重沸器提供热源进行汽提,汽提后航煤经取热降温后得到航煤产品;柴油侧线汽提采用过热蒸汽进行汽提,汽提后柴油经取热降温后得到柴油产品。

图1 分馏塔原则流程

1.2 装置试生产情况

装置侧线柴油与5#工业白油的质量指标对比如表1所示。在掺炼重催柴油的情况下,加氢裂化装置目前生产的侧线柴油芳烃含量、闪点(开口,下同)、水分和外观均达不到5#工业白油指标要求。芳烃含量为15%,远远高于指标5%;含水量为204.4 mg/kg, 导致外观不透明;闪点119℃,低于指标值120℃。

表1 侧线柴油性质与5#工业白油(Ⅰ)指标对比

针对不合格指标,装置调整了原料、反应系统、分馏系统和柴油侧线汽提塔的汽提蒸汽,探索在现有基础上生产5#工业白油可行性。加氢裂化装置以减压蜡油和重催柴油作为原料,中东原油的减压蜡油芳烃质量分数为39.9%~52.6%,而重催柴油中芳烃总质量分数高达60%~80%;相比于减压蜡油,减压蜡油和重催柴油混合油的总芳烃含量将会增加[4];且重催柴油中硫、氮和烯烃含量高,耗氢量大,影响芳烃饱和能力,掺炼重催柴油将会导致柴油芳烃含量超标。根据加氢裂化原始设计资料可知,以减压蜡油作为原料,反应得到的产品中230~385℃馏分的芳烃含量为5.4%,将芳烃含量相对高的航煤组分切割出去,收窄柴油馏程,柴油的芳烃含量可控制在5%以内。由表2可知,通过切出重催柴油,增加芳烃含量低的直馏柴油作为原料,提高反应深度,增大航煤抽出量,增加尾油循环量以改善原料性质,柴油芳烃含量由15.00%降低至5.27%,高于指标值5.00%,仍需要进一步调整反应系统,才能确保芳烃含量指标合格。

柴油的闪点高低主要取决于初馏点的高低[5-6], 为提高柴油初馏点,增大航煤抽出量和柴油侧线汽提塔的汽提蒸汽,航煤终馏点最高上升至249.0℃,柴油初馏点由221.0℃提高至242.5℃,闪点最高提至138℃。虽然增大汽提蒸汽量有助于提高闪点,但柴油含水量增加了41.2 mg/kg,外观仍然浑浊不透明。为了解决柴油含水量高、外观不透明的问题,装置尝试将柴油侧线汽提塔的汽提蒸汽停掉,采样发现柴油外观变清澈透明,含水量降至138.2 mg/kg,但冷却后又变浑浊;另外柴油初馏点下降至207.5℃,闪点逐渐降低,最低降至106℃。因此,柴油的芳烃含量和闪点可通过调整保证合格,但含水量高、外观不透明的问题必须通过改造优化汽提流程才能解决。

2 优化方案与实际效果

通过装置试生产情况可以发现,停掉柴油侧线汽提塔的汽提蒸汽可解决含水量高、外观不透明的问题,但柴油闪点会低于指标值。研究表明柴油的闪点高低主要取决于初馏点的高低[5-6],提高初馏点必须通过汽提将柴油中轻组分(低沸点物质)脱除以保证闪点合格。为了解决以上问题,装置制定了两种优化方案,方案一是采用氮气进行汽提,方案二是采用瓦斯进行汽提,并对两种方案的应用效果进行对比。

2.1 采用氮气进行汽提

为了解决柴油含水量高、外观不透明的问题,同时保证闪点合格,装置改造柴油侧线汽提塔的汽提流程,如图1所示,停用蒸汽汽提,采用0.7 MPa氮气进行汽提。

2.2 采用瓦斯进行汽提

柴油侧线汽提塔如采用氮气进行汽提,氮气经过分馏塔,在分馏塔顶回流罐气相排出,进入加热炉燃烧或低压瓦斯系统。由于氮气对加热炉燃烧或低压瓦斯组成都有一定影响,如图1所示,装置拟采用瓦斯进行汽提,之后可进行回收再利用。

2.3 操作参数对比

生产工业白油优化前后的操作参数如表3所示,对比三种汽提方式的操作参数可发现主要调整方向:提高反应温度,加强加氢饱和性能,提高裂化深度,增加和稳定尾油循环量,改善原料性质,以降低芳烃含量;为提高柴油初馏点,增加航煤抽出量,终馏点控制在260~280℃之间,并适当提高主分馏塔顶温度,以保证闪点合格;柴油的运动粘度和倾点与馏程呈正相关关系,馏程高则运动粘度和倾点都会高,减少柴油抽出量,95%温度控制在340℃左右,降低柴油馏程,确保运动粘度和倾点合格。

表3 优化前后操作参数对比

通过对比表3的操作参数可以发现,采用不同的汽提方式对应的精制反应器温度和裂化反应器温度不尽相同。主要原因是采用不同的汽提方式影响的是工业白油的闪点和含水量,与反应器的温度并无太大关联;精制反应器温度主要影响工业白油芳烃含量,裂化反应器温度则关系到反应转化率,与原料油性质变化有关,主要影响工业白油的馏程和产量。因此,采用不同汽提方式下的反应器温度差异是根据工业白油的芳烃含量和馏程、原料油性质变化进行调整产生的,与汽提方式并无特定关联。

2.4 实际效果分析

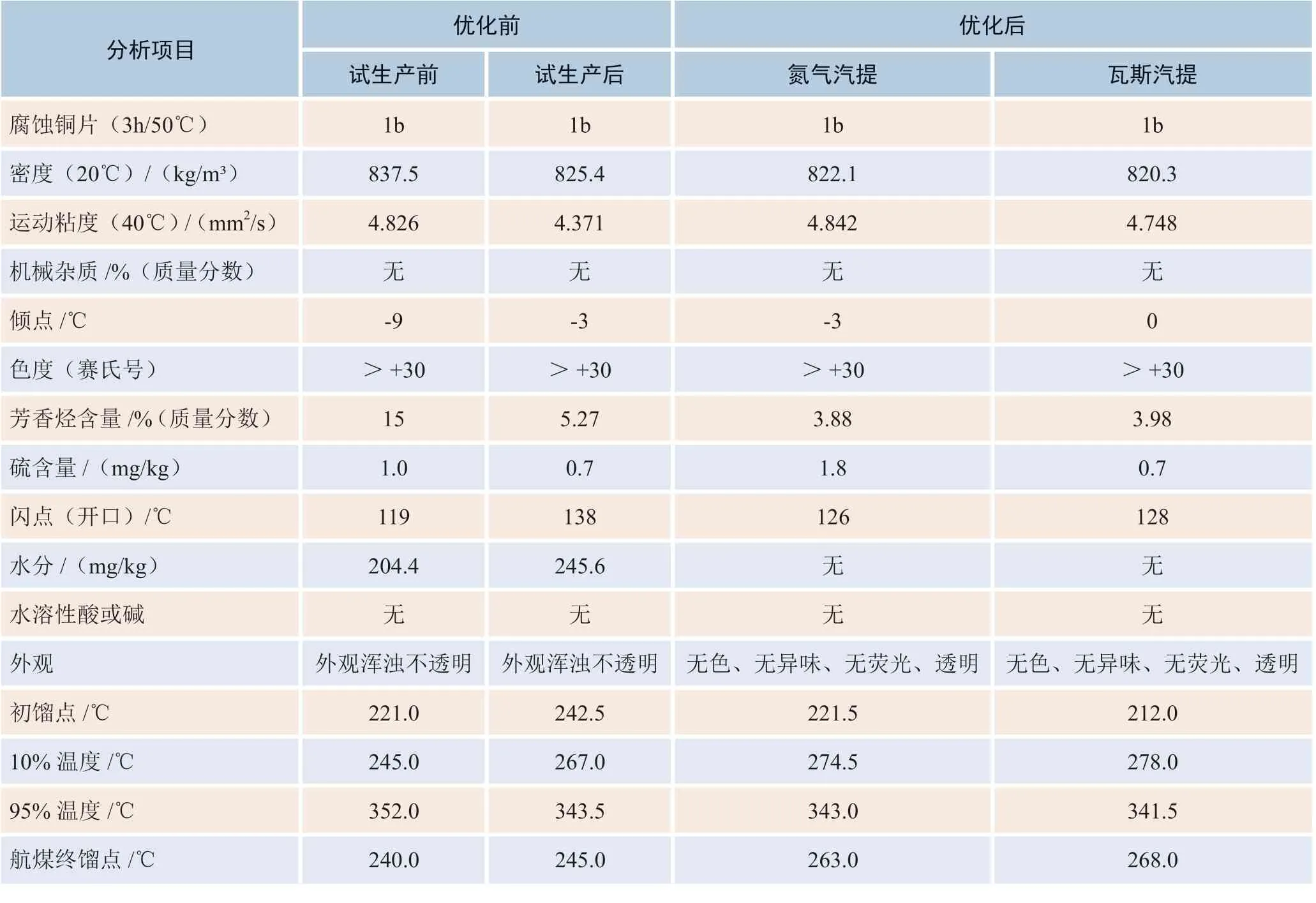

柴油侧线汽提塔汽提流程优化前后的工业白油产品性质如表4所示,采用氮气或瓦斯气提均可生产出合格的5#工业白油。

表4 优化前后工业白油产品性质对比

通过切出重催柴油,增加芳烃含量低的直馏柴油作为原料,提高反应深度,增大航煤抽出量,增加尾油循环量,工业白油的芳烃含量可稳定控制在4.00%左右,因此调整反应系统和分馏系统可确保工业白油的芳烃含量合格。

柴油侧线汽提塔改用0.7 MPa氮气汽提后,工业白油的初馏点降至221.5℃,比用蒸汽汽提的初馏点低。通过多抽航煤,将航煤终馏点控制在260~280℃之间,工业白油闪点达到126℃。柴油侧线汽提塔改用0.4 MPa瓦斯汽提后,工业白油的初馏点比用蒸汽或氮气汽提的初馏点都低,只有212.0℃。为了保证工业白油的闪点合格,将航煤的终馏点提高至268℃,并适当提高分馏塔顶温度,闪点可提高至128℃。但提高航煤抽出量和分馏塔顶温度后,工业白油的平均馏程升高,运动粘度和倾点都有所升高。通过将工业白油的95%温度降至340℃左右,调整中段回流量和航煤、柴油抽出比例,运动粘度和倾点可控制在指标范围内。由表4可知,柴油侧线汽提塔改用氮气或瓦斯汽提后,工业白油中无水分,外观为无色、无异味、无荧光透明液体,均达到指标要求。

柴油侧线汽提塔采用瓦斯汽提,气相后路可改进加热炉燃烧或进入低压瓦斯管网再回收利用,而采用氮气则影响加热炉燃烧或低压瓦斯组成。因此,从气相回收方面来看采用瓦斯汽提优于用氮气汽提。由表5可知,氮气汽提的初馏点比瓦斯汽提的初馏点高,闪点相对稳定。由于瓦斯可溶解于柴油中,且瓦斯组成和压力都不稳定,易导致闪点不稳定。3月27日采用瓦斯汽提,工业白油闪点降至114℃;经过长时间调整,闪点提高至118℃左右,仍低于指标值120℃。3月31日改用氮气汽提后闪点达到126℃,且连续多天在122℃以上。4月3日改成瓦斯汽提后闪点又降至118℃,即使增加航煤抽出量和提高分馏塔顶温度,闪点依然不稳定,同时运动粘度上升甚至超标。因此,从产品质量稳定性来看采用氮气汽提相对优于瓦斯汽提。

表5 氮气汽提和瓦斯汽提的产品性质

3 经济效益分析

1)产品收率:由表6可知,生产工业白油期间重点效益产品的收率有较大提高,轻石脑油、重石脑油和航煤收率分别提高了1.37%、7.82%和2.70%;为降低95%温度,柴油收率降至24.10%,有效降低全厂柴汽比;尾油循环量增加后尾油收率降至15.57%,但BMCI值降至12.5以下,有利于提高乙烯收率。

表6 优化前后各产品收率和加工成本

2)加工成本:柴油侧线汽提塔采用蒸汽汽提时,蒸汽用量约为12 t/d,每天成本为1 668元;用氮气汽提时,氮气用量约为600 Nm3/d,每天成本为348元;用瓦斯汽提时,瓦斯用量约为6 t/d,每天成本为8 922元。单纯从汽提加工成本看,氮气汽提方案最优。

3)改造方案:通过改造柴油侧线汽提塔的汽提方式解决了白油含水高的难题,成功产出工业白油。改造成本相比更换新催化剂来说非常低,只需5万元左右;施工难度最低,可在正常生产时施工。目前精制剂和裂化剂的催化性能良好,仍能满足所有产品的质量要求。通过更新催化剂有助于改善产品质量和产品分布,降至氢耗和能耗;但是更换新催化剂成本高,达到2 500万元左右,且需停工进行施工,也解决不了白油含水量高的难题。因此,通过改造汽提流程生产工业白油是目前技术难度最低、经济效益最高的改造方案。

4)效益计算:工业白油免征消费税,销售价格比柴油高800元/吨左右,按每月生产2万吨计算,柴油馏分转变为工业白油月增加经济效益近 1 600万元。

4 结论

1)在装置现有基础上,通过调整原料、反应系统和分馏系统,改变汽提蒸汽的用量,无法解决工业白油含水量高、外观浑浊的问题,其余指标均符合5#工业白油质量指标。

2)为解决工业白油含水量高、外观浑浊的问题,装置通过流程改造制定出两种优化方案:一是氮气汽提,二是瓦斯汽提,两种方案均可产出优质5#工业白油。从尾气回收利用方面比较,瓦斯汽提方案优于氮气汽提;从产品质量稳定性和加工成本来看,氮气汽提方案优于瓦斯汽提。流程改造相比于催化剂更新是目前生产工业白油的最优改造 方案。

3)经过优化调整后,加氢裂化装置成功产出优质的5#工业白油,可增效1 600万元/月,且重点效益产品的收率有较大提高,经济效益显著,为降低分公司柴汽比、提高高附加值产品产量和拓宽产品结构提供有力支持。