催化裂化装置烟机节能优化的改进及效果

但加飞,陆海

(中国石化巴陵分公司,湖南岳阳 414014)

某石化公司炼油部催化裂化装置主风能量回收机组中烟气轮机(简称烟机)的主要作用就是将高温烟气的压力能和热能转化为机械能对外做功,达到回收能量、降低装置能耗的目的。因此,烟机不仅是整个催化装置的关键设备,同时也是最主要节能设备。多年来该装置烟机运行效率较低导致主电机耗电量偏大、烟机轮盘蒸汽消耗大等问题给装置综合能耗达标带来巨大压力。该文针对这几类问题进行深入分析,提出改进和优化措施,达到了降低装置能耗目的,同时也提升了烟机运行可靠性。

1 烟机概况

催化裂化装置主风能量回收机组采用的是同轴式三机组配置方案[1],即烟机+轴流式压缩机+齿轮箱+电机,主风能量回收机组配置见图1。

图1 主风能量回收机组配置

炼油装置目前使用的烟机是YL-7000D型,烟机结构示意见图2。其设计流量为2 100 Nm3/min,入口设计压力0.240 MPa(a),出口设计压力0.108 MPa(a),入口设计温度670℃,输出功率6 840 kW,设计转速6 331 r/min。烟气轴向进入烟气轮机后在喷嘴中膨胀,压力和温度降低,把热能转化为工质动能高速冲向叶片,顺动叶流道形状改变流动方向,为了使气流转向,叶片必须有一个力作用于气体,气体也必须有一个与之相适应的作用力作用于叶片上,该力在周向的分力推动烟机轮盘不断旋转并发出机械功。

图2 烟机结构

2 烟机运行中存在问题及原因分析

2.1 效率低导致能量回收机组电耗高

改造前烟机流量值偏离设计约3%,烟机入口压力值偏离设计点14%,烟机绝热效率偏离设计值超过2%,烟机功效没有得到充分发挥导致主风能量回收机组正常运行时电机功率较大,主电机电耗平均持续在900 KW/h,电耗较高,具体原因如下。

(1)叶片设计落后

此烟机为20世纪末设计制造产品,动、静叶片均采用传统扭曲叶型叶片,与最新设计有较大差距,不能充分回收烟气压力能及热能造成电耗偏高。

(2)烟机运行参数与当前实际工况不匹配

催化反应再生系统中再生器压力调节由双动滑阀和烟机入口蝶阀分程控制,为保证烟机多做功,烟机入口蝶阀开度全开(全开90%,全关0%)而双动滑阀全关是最理想状态,但很多工况下双动滑阀开度全关而再生器压力需控制时只能通过关小烟机入口蝶阀开度来实现,造成部分压力损失在烟机入口蝶阀压降上,导致烟机出力下降,这在装置低负荷生产时尤其突出。

2.2 轮盘冷却蒸汽消耗大

该烟机轮盘为开放式腔体结构,不能形成有效压力腔,烟机运行过程中轮盘冷却蒸汽一部分用于轮盘冷却作用,另一部分通过轮盘叶栅流道排出随烟气流走,烟机轮盘冷却蒸汽流量调节阀开度高达40%。轮盘冷却蒸汽进入流道至烟机出口是一个焓升耗功过程,径向进入烟机流道的蒸汽不仅会对原有烟气流场产生干扰,还会降低叶栅的气动效率,小于3 μm的催化剂超细粉也将随着被扰动后的流线在叶片背弧某一部位集中,局部高浓度催化剂超细粉将加剧烟机叶片结垢趋势,更有甚者叶根冷却蒸汽混有烟气,叶根的冷却效果差,叶片叶根冷却间隙容易阻塞;叶片叶根工作温度高,叶根的强度裕度变小,对烟机的运行效率和稳定性产生不利影响。通过数据查询收集和计算,得到2014— 2017年该烟机轮盘冷却蒸汽平均消耗量约0.65 t/h,而同行业烟机平均蒸汽消耗量约为0.4 t/h,蒸汽消耗量偏高。

2.3 无法满足装置长周期运行要求

一方面烟机检修频次高。据统计2010—2017年该烟机累计检修5次。检修发现烟机转子动叶片均存在一定磨损,且磨损部位出现在很多区域有进气边、出气边、叶片根部榫齿等部位,如2011年检修时动叶片出气边顶部的磨损减薄,2014年动叶片进气边背根部的“羽毛”状磨痕,2017年动叶片根部榫齿裂纹,动叶片的严重磨损影响机组长周期安稳运行。另一方面烟机叶片结垢严重,影响烟机转子动平衡。由于三旋分离器在烟机改造前后相同,可视作分离效果一致。烟机检修开盖后发现动静叶片表面聚结一层催化剂垢,该催化剂垢既硬又脆,正常情况下会均匀附着在叶片表面,但是在出现异常波动时,附着在叶片上的催化剂垢局部脱落,使得烟机转子动平衡受到破坏,随之烟机振动会加剧甚至呈跳跃态势,直接威胁机组安稳运行。此外烟机运行已达15年之久,叶片使用寿命已至末期,这些部件长期受高温、催化剂冲刷等恶劣条件影响,又经多次温升温降,已经有劣化趋势,如果继续使用将会成为新的隐患。

3 改造措施

3.1 更新升级烟机叶片

炼油装置利用大修机会,将烟机叶片更新升级为新型高效的马刀叶型叶片。该新设计的动、静叶型是结合当前装置实际运行工况进行的一对一匹配设计,并通过了计算机CFD技术模拟平台实验。新叶型最大特点在于将原来的变截面扭转叶型变为弯扭复合叶型。该叶型是变截面、扭曲和弯曲三项技术的综合体,能有效调整等压线分布形状,抑制根部和顶部附面层分离,有效减少二次流损失,使低能区流量向主流流动,提高叶片气动效率,增加叶片做功能力,使烟机通流效率得到更大提升;同时马刀叶型叶片还有效降低了催化剂超细粉随着被扰动后的流线在叶片背弧某一部位集中,降低了烟机叶片的结垢倾向,对降低烟机流通部件结垢有利。新旧动叶片如图3所示。

图3 新旧动叶片对比

3.2 复核调整烟机运行参数

正确的核算确定烟机入口烟气流量对提升烟机效率非常关键。经过与工艺人员对接采集数据,烟机核算前后运行参数见表1。

表1 烟机核算前后运行参数

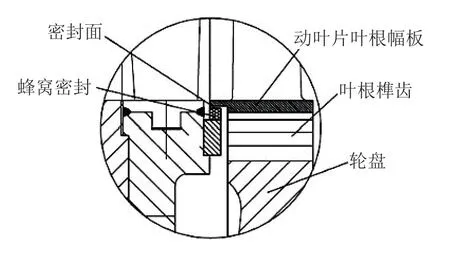

3.3 应用新型叶根密封冷却技术

新型叶根密封冷却技术原理采用的是蜂窝密封技术,新型叶根密封结构如图4所示。烟机转子叶片密封由动叶片叶根幅板延伸端装配后形成的环面与静叶组件上安装的蜂窝密封组成一个腔体,使轮盘冷却蒸汽冷却轮盘和动叶叶根的同时又能将蒸汽流场与烟气流场进行有效隔离,避免蒸汽干扰烟机做功,提升烟机效率,减少催化剂附着条件,缓解催化剂结垢,大幅减少蒸汽耗量。

图4 新型叶根密封结构

4 改造效果

4.1 机组能耗降低

烟机改造后,经多月运行主风能量回收机组主电机耗电逐步降低,通过优化烟机运行方式,即在控制再生器压力正常条件下开大烟机入口蝶阀,提高烟机做功,主电机电流逐渐降低,分程控制下双动滑阀开度会逐步减小,最终可以实现主电机由受电工况转换为发电工况。在2018年1月中旬,该催化装置实现了建厂以来第一次发电工况运行。烟机改造前后各运行参数对比如表2所示。

表2 烟机改造前后运行参数对比

烟机可回收的功率是烟气通过烟机压力降、入口温度和入口烟气流量的函数。烟机热平衡方程式和烟机出口温度计算公式分别为式(1)和式(2)[2]:

式中:Ne为理论烟机轴功率,kW;Ge为烟气流量,Nm3/min;Ti为烟机入口温度,℃;Te为烟机理论出口温度,℃;Te′为烟机实际出口温度,℃;Pe为烟机出口压力,MPa(a);Pi为烟机入口压力,MPa(a);Cp为烟气入口温度与理论出口温度定压平均比热,J/kg·℃;k为烟气绝热指数,1.31。

由此可以得出烟机绝热效率公式见式(3):

式中:Ne′为实际烟机轴功率,kW;Cp′为烟气入口温度与实际出口温度定压平均比热,J/kg·℃。

将已知参数代入公式(1)(2)(3)计算可得烟机改造前平均绝热效率75.2%,改造后平均绝热效率为82.7%。烟机效率明显提高,烟机做功自然提升。从实际开工机组运行稳定后情况来看,机组主电机由平时的受电状态转至最高发电状态 500 KW/h左右,监测到机组各点振动、轴瓦温度相对稳定,具备了连续运行发电基础。主风机平均电耗在300 kW/h以下,相较于前几个周期装置检修开工后主电机电耗平均持续在900 kW/h以上有明显降低,实践证明改造后烟机效率提高。

4.2 烟机轮盘蒸汽消耗降低

改造后,烟机轮盘冷却蒸汽流量调节阀由上周期开度40%下降至21%,相应冷却蒸汽流量平均下降至0.26 t/h,较改造前下降0.39 t/h,平均每年可节约蒸汽消耗约3 400 t,年化节约经济成本约50万元。

4.2 烟机运行可靠性提升

2017年4月借装置大检修时机对烟机实施技术优化和改造,投入运行至今已连续安稳运行4年,烟机运行工况保持平稳,各项振动、位移、温度等指标正常,烟机转子平衡保持完好,未发生烟机结垢脱落、振动波动现象。实践证明改造后烟机运行可靠性提升,满足了当前装置长周期运行需求。

5 结论

(1)烟机运行效率低导致主风能量回收机组电耗高的主要原因是叶片技术设计落后及烟机运行参数与实际工况不匹配,烟机轮盘冷却蒸汽消耗大的主要原因是其采用开放式腔体结构设计轮盘,烟机动叶片易磨损和动静叶片结垢问题影响机组长周期运行。

(2)通过更新升级烟机叶片、复核调整运行参数、应用叶根密封冷却技术等多项改进措施,主风能量回收机组平均电耗由900 KW/h下降至300 KW/h,烟机轮盘冷却蒸汽平均消耗由0.65t/h下降至0.26 t/h,实现了节能目标,烟机运行可靠性也得到提升,满足了催化裂化装置长周期运行需求。