超声/微波一体化制备SiO2负载Ni催化剂及其高效催化烯烃加氢反应研究

李茜茜,鲁新环,潘海军,严慧敏,王贝贝,张海福,周丹,夏清华

(省部共建有机化工新材料协同创新中心,有机功能分子合成与应用教育部重点实验室,湖北大学,湖北 武汉 430062)

0 引言

目前,负载型催化剂已广泛应用于重要的化学工业中,特别是在催化过程中起到非常重要的作用[1-3].其中负载镍催化剂由于良好的催化性能,在很多方面都有应用,例如加氢[4-7],脱氢[8],甲烷化[9],重整[10],加氢裂化等[11].金属催化剂制成负载型催化剂后,可提高其分散度,减少用量.负载型催化剂的合成方法一般分为浸渍法[12]、离子交换法[13]和化学气相沉积法[14].近年来,超声波和微波在有机合成和反应方面都有广泛的应用[15-18].同时超声及微波方法都为纳米材料和相关复合材料的合成开辟了新的技术进展[19-20].与报道的其他合成方法相比,微波法加热速率快,有利于减少合成时间[21-22].而超声辐照可以诱导形成尺寸小、表面积大的颗粒,这些影响来自于空化,即液体中气泡的形成、增长和内爆性破裂[23].所以超声波与微波具有提高产品产量,加快反应速度,减少加工时间,并增强复合材料的稳定性等优点[24-25].

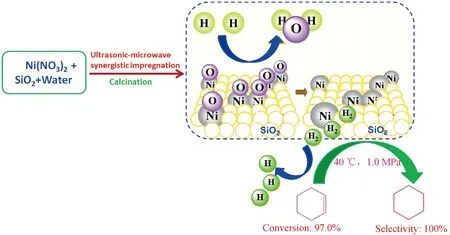

本研究利用超声微波协同作用合成Ni/SiO2催化剂,使合成温度和时间都有了大幅度下降,且金属Ni在SiO2上的活性位点暴露的更加充分,更加有利于烯烃加氢反应.相对于文献报道的水热法、浸渍法和微波法,超声/微波协同合成法不仅提高了Ni在SiO2载体上的分散度,也降低了活性组分的烧结和聚集现象,从而使得环己烯的转化率和相应产物的选择性都有了很大的提升.本文中对催化剂的合成条件进行了探讨,发现在超声功率500 W,微波功率150 W,超声微波模式为1∶0时,合成温度90 ℃浸渍1 h处理的催化剂活性最好.可以在较低的反应温度40 ℃,1.0 MPa H2和2 h的反应条件下达到97.0%的环己烯转化率和100%的环己烷选择性,且对于研究的其他环烯烃,也取得了良好的加氢效果.

1 实验部分

1.1 试剂金属盐和SiO2购自上海阿拉丁生化科技股份有限公司,烯烃等均购自上海阿拉丁生化科技股份有限公司,溶剂等均购自上海国药集团化学试剂有限公司.

1.2 表征仪器X线衍射(XRD)是在Bruker D8A25衍射仪上进行的,其在40 mA和40 kV,5°至80° 2θ的CuKα辐射(λ为0.154 184 nm)的条件下操作.扫描电子图像(SEM)以15 kV的加速电压记录在JEOL(JSM6700F)上.在JEOL-135 2010F透射电子显微镜下以200 kV的加速电压收集透射电子显微镜(TEM)图像.X线光电子能谱(XPS)在Perkin-Elmer PHI ESCA系统上收集.

1.3 催化剂制备称取0.543 g六水硝酸镍,加入到100 mL三口圆底烧瓶中,加入30 mL水后搅拌溶解镍盐,之后加入1 g二氧化硅和30 mL水,然后置于微波超声一体化反应器中,在微波功率150 W、超声500 W、反应温度为90 ℃的条件下加热搅拌浸渍1 h.反应结束后移出100 mL的圆底烧瓶,用旋转蒸发器将水蒸干,得到的固体放入鼓风干燥箱,在100 ℃的条件下干燥6 h.冷却后,用研钵碾成粉末,备用.将上面得到的前驱体催化剂放入瓷舟,在马弗炉中400 ℃焙烧3 h.最后将催化剂焙烧后的材料置于开启式真空管式炉,在氢气气氛下(氢气流量控制为30 mL/min)400 ℃还原3 h,即得到微波/超声一体化方法制备的加氢催化剂10%Ni/SiO2-UM.

单独微波(500 W)、单独超声(500 W)以及普通浸渍方法合成的催化剂分别命名为10%Ni/SiO2-M、10%Ni/SiO2-U以及10%Ni/SiO2-I.

1.4 烯烃加氢反应加氢反应在 50 mL 的有聚四氟乙烯内衬的不锈钢间歇式压力反应釜中进行,依次加入50 mg 10%Ni/SiO2催化剂、1 mmol的烯烃、5 g乙醇,放入搅拌子,密封反应器后,通过用1.0 MPa H2冲放3次来置换空气.然后,将反应釜在400 r/min的搅拌速率下加热至给定温度.使用插入反应釜中的热电偶监控温度.反应结束后过滤分离催化剂和反应液,反应液通过GC和GC-MS进行分析.

催化剂的制备和催化加氢反应历程如Scheme 1所示.

图1 Ni/SiO2催化剂的制备及环己烯的加氢

2 结果与讨论

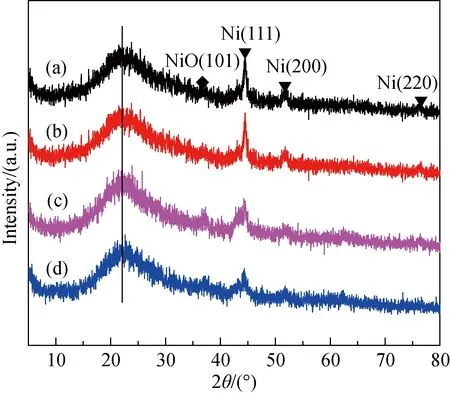

2.1 催化剂的表征图2显示的是4种不同合成方式制备的10% Ni/SiO2的XRD表征图.在2θ=22°左右典型的宽特征峰可以归属为非晶SiO2的[002]平面反射.对于这4种10% Ni/SiO2催化剂,在44.5°、51.8°和76.4°处都有衍射峰,分别对应于Ni的[111]、[200]和[220]的衍射峰(PDF#04-0850).在37.4°处的峰归属于NiO[101]衍射(PDF#02-0406).这可能是由于一部分NiO尚未还原完全,这与下面图4(XPS)的表征结果是一致的,另一方面可能是由于与空气接触时表面部分被氧化.

(a) 10% Ni/SiO2-UM; (b) 10% Ni/SiO2-I; (c) 10% Ni/SiO2-M; (d) 10% Ni/SiO2-M图2 不同制备条件下制备的10% Ni/SiO2的XRD图谱

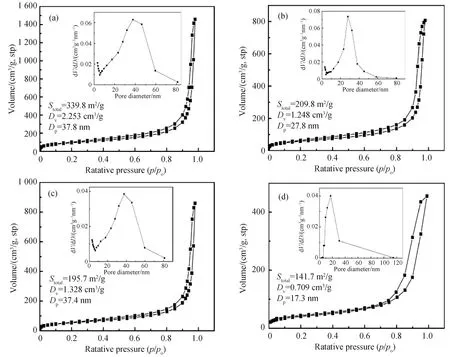

不同制备方式合成的10% Ni/SiO2氮吸附与脱附等温线以及孔分布如图3所示,不同催化剂的的N2吸附等温线都出现了磁滞回线,这表明纳米颗粒的随机分布导致了介孔的形成.下面不同图中也都分别给出了各自催化剂的比表面积、孔体积和平均孔直径.不难发现它们的比表面积的大小顺序为:(a)>(b)>(c)>(d),平均孔直径的大小顺序为:(a)>(c)>(b)>(d),其中图2(a)中的催化剂(超声微波一体化)的比表面积和平均孔直径都是图2(d)中的催化剂(仅超声)两倍以上.这说明不同制备方式对催化剂的结构有很大的影响.

(a) (10% Ni/SiO2-UM); (b)(10% Ni/SiO2-M); (c) (10% Ni/SiO2-I); (d) (10% Ni/SiO2-U)图3 不同条件下制备的10% Ni/SiO2的BET图

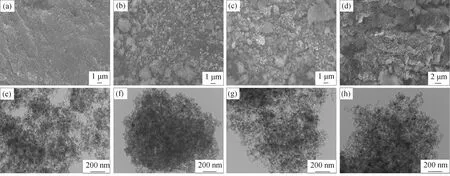

图4描述的是不同方式合成的SEM和TEM图,其中图4(a)是超声/微波一体化方式合成的SEM图,可以较为明显地看出,材料分布比较均匀;图4(b)和4(c)是微波法和浸渍法合成的图像,材料整体呈现出规则的球型形状,但是已经有轻微堆积现象.图4(d)是仅采用超声法合成10% Ni/SiO2催化剂,此时材料表面的堆积和聚集现象已经很严重了;这说明不同合成方式对材料的形态有很大影响.不同合成方式所得样品的TEM图像也显示在图4中.在图4(e)中,Ni的粒径很小,并且在SiO2载体上具有很高的分散度.而其他合成方式制备的催化剂,Ni都出现了不同程度的聚集现象.其中仅采用超声方法合成的催化剂表面Ni颗粒聚集最严重(图4(h)).这也是它们催化活性表现不同的重要原因.

(a)和(e) 10% Ni/SiO2-UM; (b)和(f) 10% Ni/SiO2-M; c和g: 10% Ni/SiO2-I; (d)和(h) 10% Ni/SiO2-U图4 不同条件下制备的10% Ni/SiO2的SEM和TEM图

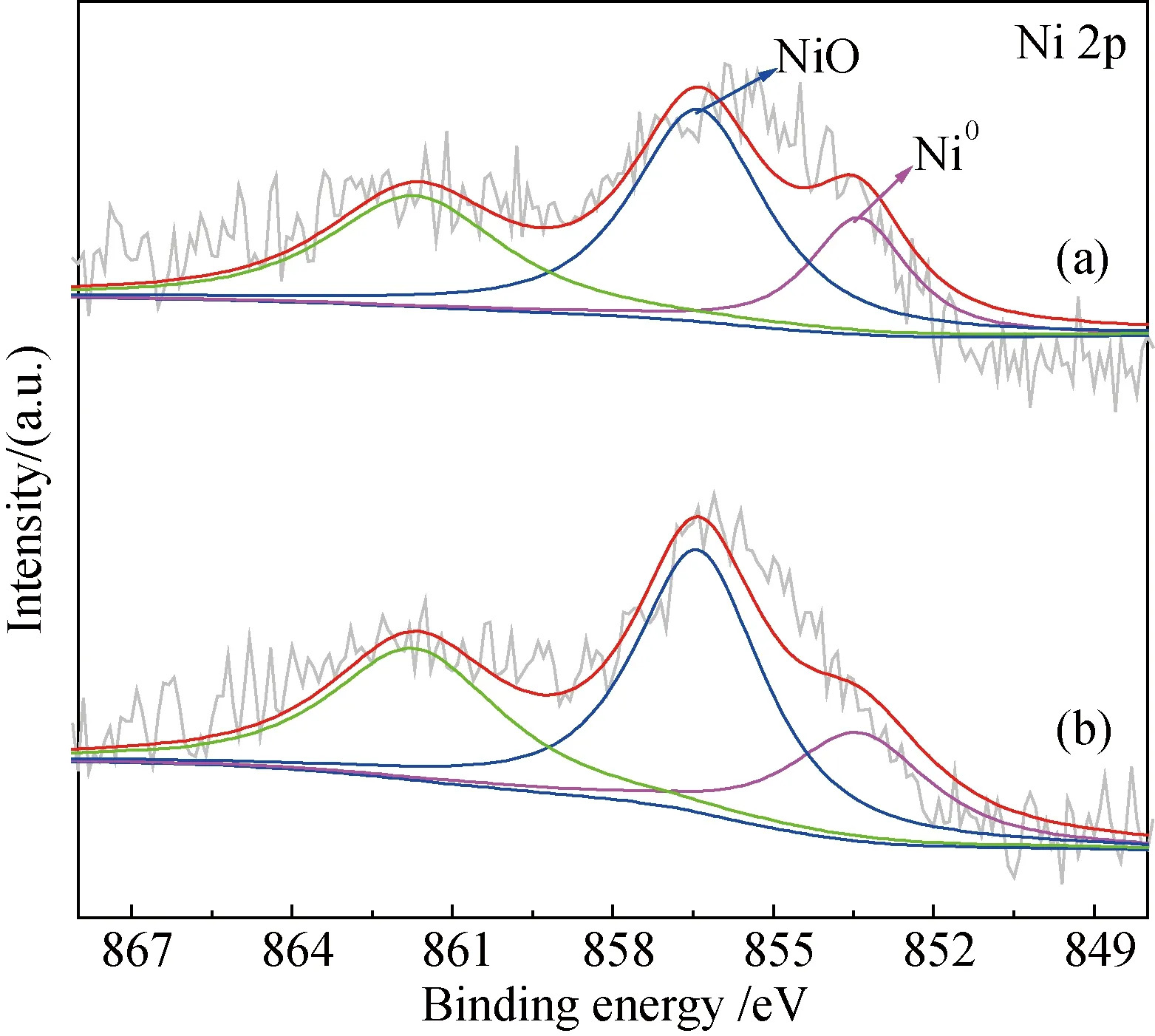

图5描述的是两种不同合成方式合成10% Ni/SiO2的Ni 2p的高分辨XPS谱图,可以看出图中有3个峰,分别在853.4、856.4和861.7 eV的位置,各自归属为Ni0、NiO和NiO的卫星峰.图5(a)是超声微波一体化合成催化剂的Ni 2p图,此时的Ni0的相对百分含量为41.8%,大于图5(b) Ni0的35.2%,这为超声/微波一体化合成的催化剂在环己烯加氢反应中表现出较好的催化活性奠定了基础.

(a) 10% Ni/SiO2-UM; (b) 10% Ni/SiO2-M图5 10% Ni/SiO2催化剂的XPS图

2.2 环己烯加氢反应结果

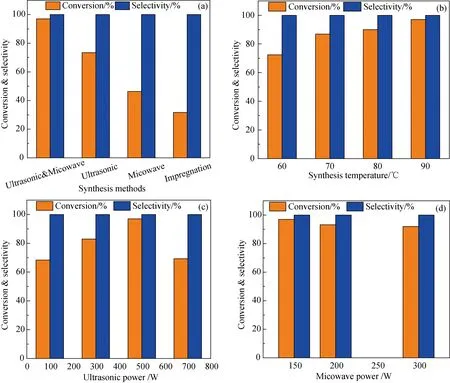

2.2.1 不同合成条件对环己烯催化加氢的影响 图6是不同方法制备的10% Ni/SiO2催化环己烯加氢的反应过程图,具体的反应结果见图7.图7(a)描述的是不同合成方式对环己烯催化加氢反应的影响,结果发现超声微波一体化合成的催化剂催化活性最佳,环己烯的转化率高达97.0%,是仅超声合成催化剂活性的两倍.它们的催化活性依次表现为10% Ni/SiO2-UM >10% Ni/SiO2-U>10% Ni/SiO2-M> 10% Ni/SiO2-I,这与前面BET、TEM和XPS等表征结果是一致的.归因于超声/微波一体化合成催化剂结构中较小的粒径和较大的比表面积,这些都为催化剂的良好活性提供了条件.不同合成温度对环己烯催化加氢的影响可以由图7(b)看到,当合成温度从60 ℃升至90 ℃时,环己烯的转化率从72.4%增加到97.0%,这说明不同的合成温度对催化剂的催化活性影响较大.图7(c)描述的是在其他合成条件不变的情况下,超声的功率对催化剂催化活性的影响,当超声功率为100 W时,环己烯的转化率较低为68.4%,而当超声功率增大到500 W时,环己烯的转化率增加到最大值97.0%.继续增加超声功率至700 W,环己烯的转化率反而下降至69.3%,这说明超声功率并不是越大越好,所以我们选择500 W为最佳的催化剂合成超声功率.从图7(d)可以看出,当微波功率从150 W升至300 W时,环己烯的转化率也有轻微的下降,从97.0%下降至92.0%,这说明在其他条件不变的条件,微波功率对催化活性也有一定的影响.

图6 不同方法制备的10% Ni/SiO2催化环己烯加氢的反应过程图

反应条件: 50.0 mg 催化剂 (10% Ni/SiO2), 1.0 mmol 环己烯, 5.0 g 乙醇, 40 ℃, 2.0 h,1.0 MPa H2图7 催化剂合成方法、温度、超声波功率和微波功率对环己烯加氢反应的影响

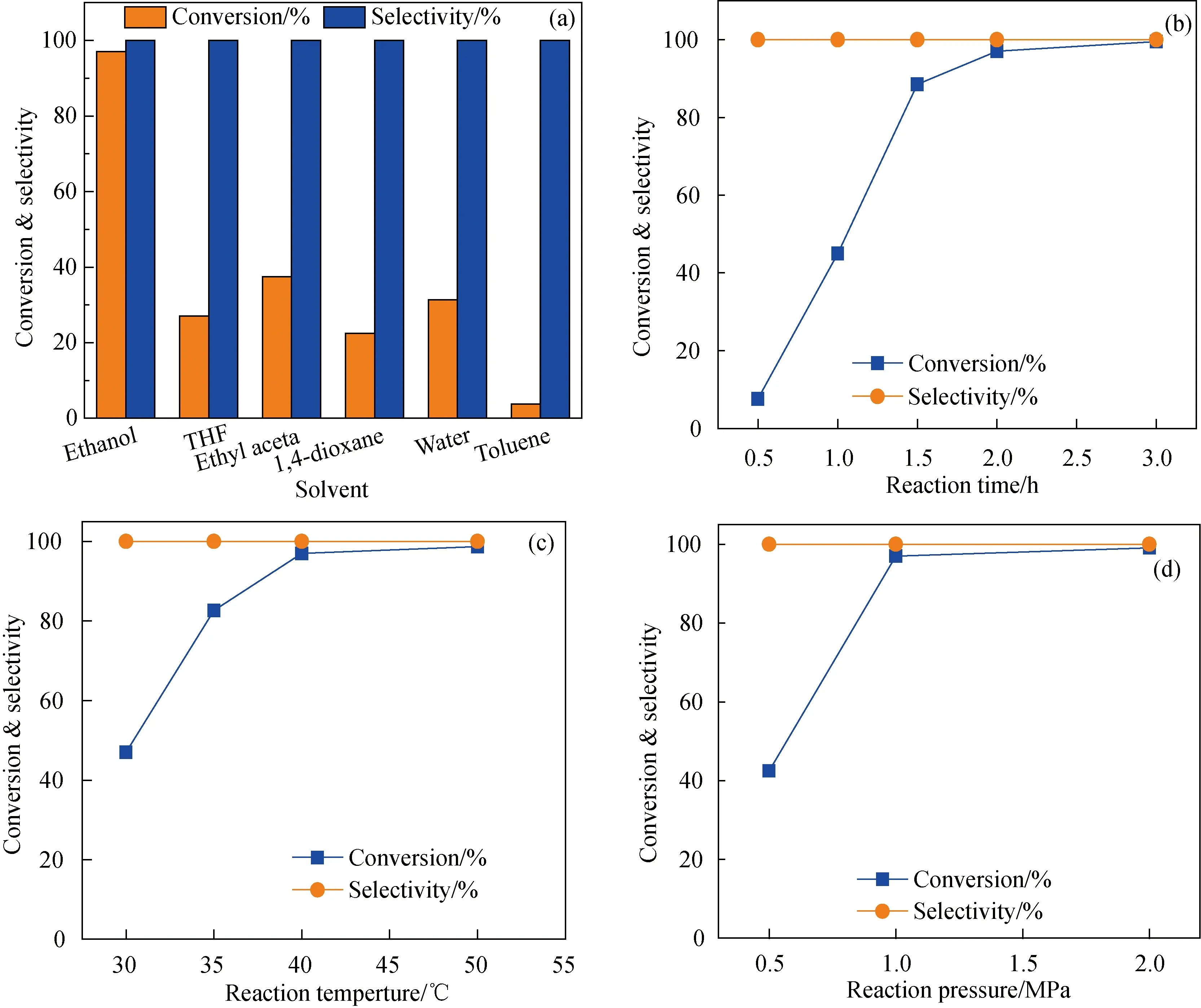

2.2.2 不同反应条件对环己烯加氢反应的影响 由图8(a)可以看出,不同溶剂对环己烯加氢反应的影响较大,当反应溶剂为乙醇时,环己烯的转化率最高,达到了97.0%,产物环己烷的选择性为100%.这可能是由于该催化剂在乙醇里分散较好,增加了底物与催化剂的接触机会.而在甲苯里活性最差,环己烯转化率仅有3.7%.溶剂影响环己烯加氢转化率大小依次为乙醇>乙酸乙酯>水>四氢呋喃>1,4-二氧六环>甲苯.图8(b)描述的是不同反应时间对催化加氢结果的影响,当反应时间为0.5 h时,环己烯的转化率仅有7.6%,当反应时间延长到1.5 h时,环己烯的转化率增长较快,从7.6%上升至88.5%,继续增加反应时间到2 h时,环己烯的转化率进一步增加到97.0%.此时,继续延长反应时间,环己烯的转化率几乎不变,所以我们选2 h为最佳反应时间.图8(c)描述的是不同反应温度对环己烯催化加氢结果的影响,可以看出当反应温度从30 ℃升到40 ℃时,环己烯的转化率增长较快,快速从47.0%迅速增加到97.0%.继续延长反应温度至50 ℃,环己烯的转化率增加幅度较小,这说明40 ℃是最佳的反应温度.由图8(d)可以看出,随着H2压力从0.5 MPa上升到1.0 MPa时,环己烯的转化率增长较为明显,从42.5%迅速增加到97.0%.继续增加反应压力至2.0 MPa,环己烯的转化率几乎不变.在其他条件保持不变的情况下,我们选1.0 MPa为最佳反应压力.

反应条件: 50.0 mg催化剂 (10% Ni/SiO2-UM), 1.0 mmol 环己烯, 5.0 g 溶剂(a),5.0 g 乙醇 (b)~(d), 40 ℃, 2.0 h, 1.0 MPa H2图8 不同反应条件对环己烯加氢反应的影响

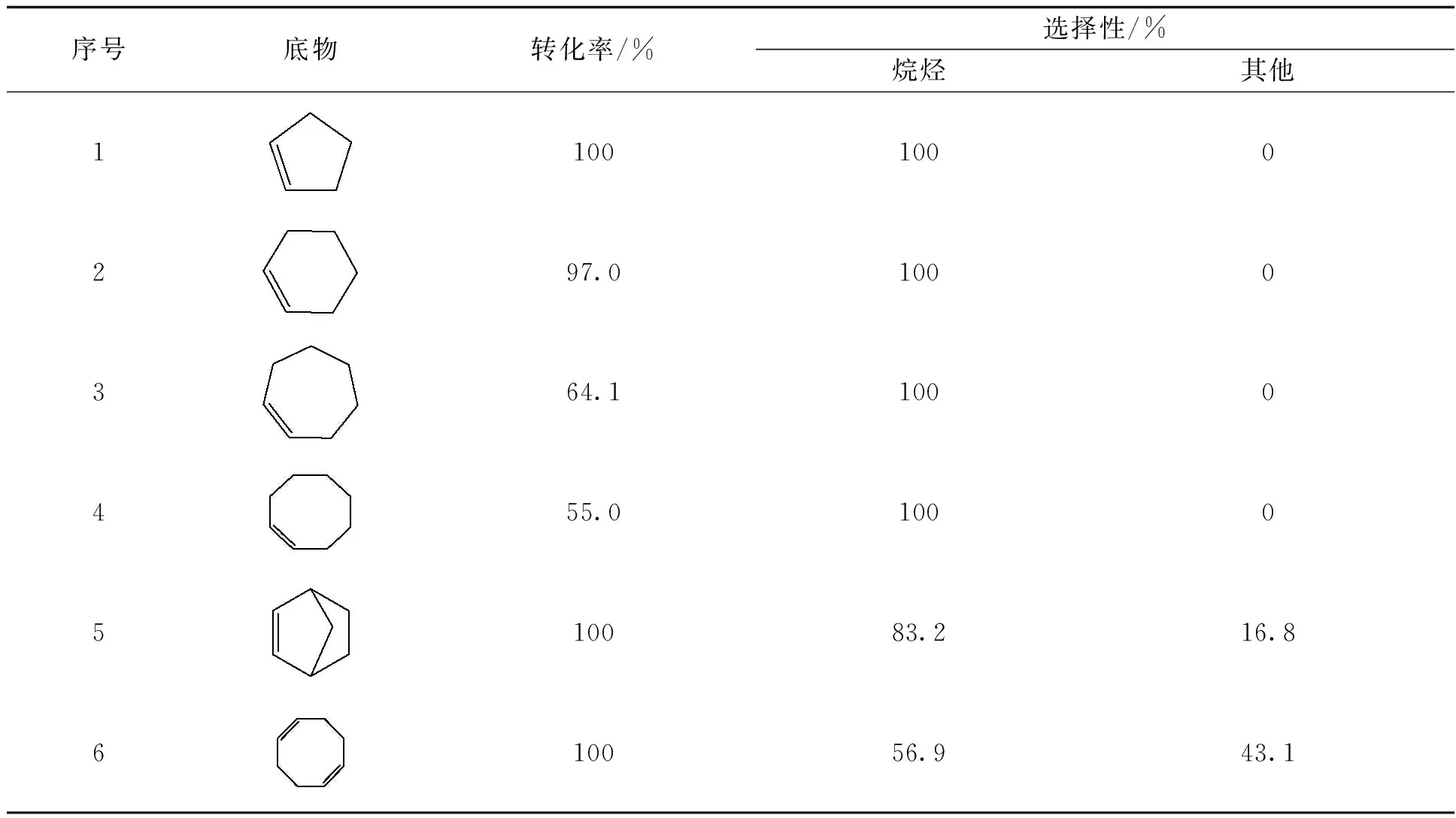

2.2.3 其他烯烃的催化加氢反应研究 为了进一步了解催化剂的加氢底物适用性,我们对其他环烯烃的加氢也进行了研究,结果见表1.发现随着环烯烃碳数的增加(序号1-4),催化活性越来越低,从100%下降到55.0%.而对于底物降冰片烯(序号5)和1,5环辛二烯(序号6),转化率虽然都为100%,但是选择性都相对较差,各自只有83.2%和56.9%.

表1 其他烯烃化合物的加氢反应结果

3 结论

本研究对比几种不同合成方式合成的10% Ni/SiO2对烯烃加氢的催化催化活性,发现超声微波一反应条件: 50.0 mg 催化剂 (10% Ni/SiO2-UM), 1.0 mmol 烯烃, 5.0 g 乙醇, 40 ℃, 2.0 h, 1.0 MPa.

体化合成的催化剂在环烯烃加氢中的催化活性是最佳的.通过探讨不同溶剂、反应温度、时间和H2压力等因素,可以得出在乙醇为溶剂、40 ℃、2 h和1.0 MPa H2的反应条件下,环己烯的转化率高达97.0%,反应条件非常温和.将加氢反应扩展到其他环烯烃加氢反应时,转化率与相应产物的选择性都表现良好,说明催化剂具有良好的适用性.这些良好的催化活性可以归功于超声/微波一体化合成的催化剂具有更大的比表面积、更小的金属纳米粒径、分布均匀和形状较为规整.超声微波一体化制备的10% Ni/SiO2催化剂制备过程简单,催化活性优异,在用于催化烯烃环氧化领域有较好的应用前景.