某产品结构件冲孔折弯模具设计与分析

刘晶晶

(山西大众电子信息产业集团有限公司工模具分公司, 山西 太原 030024)

引言

随着国民经济的高速发展,对模具工业提出了越来越高的要求。为了适应用户对模具制造的高精度、短交货期、低成本的迫切追求,模具设计人员必须具备以提高生产力为主的观念,综合需要考虑的各种不同因素,应对当今市场的激烈竞争。年初,公司接到某大型企业派来的一项任务,即有两项零件,形状相同,部分尺寸一致。客户要求设计一套能够同时满足两项零件生产的模具,以达到降低生产成本、人工成本及库存成本的目的。本套模具的设计难点在于,一项零件的完成在模具中就需要冲孔、落料、折弯三道工序,这本就相对有些难度,现客户要求两项零件均可在该套模具中完成冲孔、落料、折弯三道工序,这就给模具的结构设计提出了挑战。对此,本人作为分公司技术人员全程设计并参与了该套模具的制造过程,经过一系列的装配、调试,最终该套模具获得了客户的认可。

1 设计背景

目前同系列零件模具制造通常是分别按零件设计模具、各零件相互独立制造模具。同系列零件是指零件上的某些特征如冲孔的大小、位置相同,只有一两个尺寸不同的零件。现有技术一个零件一套模具,开模费用高,制造周期长,产品的成本花费在模具上的比例高。若设计相似零件共用一套模具,通过模具内结构切换实现相似零件的生产,将大大降低产品生产成本,提高生产效率。

2 结构设计

2.1 模具的结构设计背景

该系列一项零件的成型就需要落料冲孔及折弯三道工序,若使用单工序模,即在一次冲压行程中只能完成一个冲压工序,还需要人工或者机械手把产品从模具中取出,放到下一道工序的模具中完成另一个工序,直到最后一个工序完成,产品才能完成,这样生产起来费时费力,需要花费较多的人工和时间成本,产品报废率高。若要为同系列两项零件设计模具,只能针对单项或者某个角度进行加工。普通模具完成该系列产品则至少需要两套落料冲孔折弯复合模具,制造成本高,加工周期长。现计划设计一级进模,即在冲压的一次行程中,在不同的工位上可以同时完成两道或者两道以上的冲压工序。该模具结构可在同一冲压凸模或凹模上加工出两种相似形状不同尺寸的零件,生产效率高,可节省时间和人工成本,产品报废率低。可适应和满足客户多品种、小批量生产及产品开发的需要,节约模具材料,便于模具的保管,降低客户生产成本及产品开发支出,提高客户满意度。

2.2 模具结构设计过程

通过对同系列两种零件的对比分析,受力状态的工艺计算并绘制零件尺寸展开图,设计条料排样图及工位设计,最终确定模具结构,即利用一套模架内凸模与凹模让位的形式实现两种零件的成型,提出一套复合冲孔折弯的模具设计方案。

2.2.1 产品零件分析

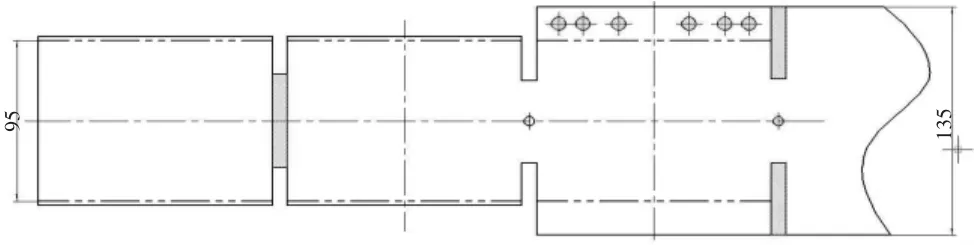

首先对两项零件的数据和资料进行分析,折弯件1 折弯前外形尺寸为135 mm×126 mm,折弯件2折弯前外形尺寸为185 mm×126 mm,两项零件的宽度均为126 mm,厚度t 均为2.5 mm。折弯件1 与折弯件2 中均有6 个孔需加工,且两项零件的6 孔尺寸均为Φ8 mm。另外折弯件1 与折弯件2 的折弯方向与折弯角度均一致。通过这些数据对多工位级进模中的受力状态进行工艺计算。绘制出零件展开图,零件图如下页图1。

图1 零件图(单位:mm)

2.2.2 条料排样设计及工位设计

在多工位级进模设计中,排样图的正确与否,直接影响到制件精度与能否顺利进行冲压生产,并关系到材料的利用率,条料排样图是设计多工位级进模的重要依据,可以确定零件各部分的加工顺序、模具工位数及作业内容、模具步距等,也基本上可确定模具结构。可根据工件的加工精度确定条料的定位精度,条料的定位精度是确定凹模、固定板、卸料板等零件型孔位置精度的依据,故在第一工位冲导正工艺孔,在第二工位设置导正销导正,用该导正销矫正自动送料的步距误差。参照零件图样尺寸,计算展开尺寸进行排样。又因该级进模为冲裁弯曲级进模,先冲切孔和弯曲部分的外形余料,再弯曲,最后分离冲下零件。

排样图的具体设计方案如图2 所示。

图2 条料排样及工位设计图(单位:mm)

2.2.3 模具的结构设计及凸凹模选择

多工位级进模可以完成多道冲压工序,局部分离与联合成形相结合,并且具有高精度的导向和准确的定距,可配备自动送料、自动出件、安全检测等装置。因此考虑采用多工位级进模,配合冲床实现冲压生产率的提高,降低成本。

由于级进模的高精度、高效率、高寿命的使用要求,对凹模的材料选择、热处理要求、制造、装配有更高的要求。故凹模材料选择更加耐磨、强度更高的材料。级进模内有多种冲压成形性质的凹模,为便于模具的加工和维护,也为了提高各工位的位置精度,常采用分段拼合凹模结构。按照不同的成形工艺性质将凹模分成几段,在将各段凹模的结合面研合后,组合在一起并固定[1-3]。

该级进模的弯曲凸模采用翻转凸模,与上模部分的翻转压头共同完成零件的弯曲部分,并依靠橡胶进行回弹。该翻转凸模及其固定部分可移动,故均可满足上述两项零件的弯曲要求。

模具结构的部分装配图如图3 所示。

图3 部分装配图

3 结构应用前景

该级进模由多个工位组成,在一副模具内可以完成冲裁、弯曲成型等多种多道工序,生产率高,操作安全,还可以减少冲床及场地面积,减少半成品运输和仓库占用,节约成本,提高生产力,提高市场竞争力,为公司创造更大的价值,为相似结构零件的成型提供新的思路和方向。