球面零件冷挤压脱模机构研究与模芯失效分析

周燕妮, 束昊

(1.中国矿业大学徐海学院,江苏 徐州 221008;2.徐州重型机械有限公司,江苏 徐州 221004)

0 引言

球面滑履是应用在航空液压泵上的一种零件,其结构具有薄壁球面结构特征,而且零件尺寸精度要求高,目前采用精密冷挤成形工艺,在轴向顶出脱模时零件成形表面受力不均匀,容易导致零件的局部变形,难以保证零件的尺寸精度,从而造成废品率升高,增加企业的生产成本。本文介绍一种冷挤旋转脱模方式,可以实现精密成形后球面滑履顺利脱模,保证了成形件尺寸精度。

1滑履零件的工艺分析

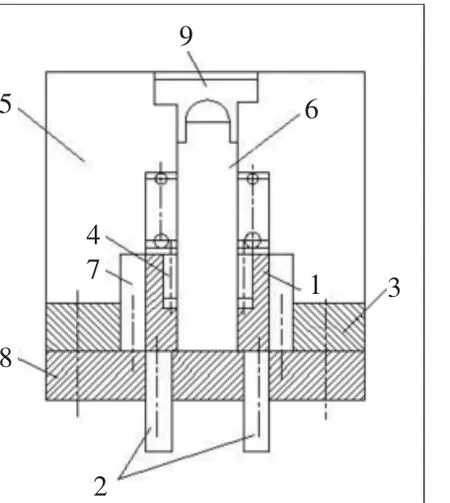

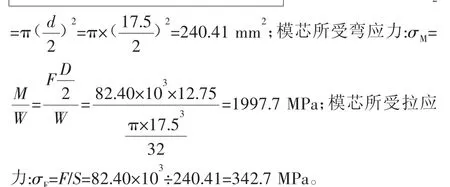

滑履零件材料为锰黄铜,球面内径为φ17.5 mm,表面粗糙度为Ra1.25 μm,对挤压成形精度的要求很高,由于该零件具有薄壁球面结构,而且挤压变形量大,因此挤压球面回弹大,使挤压件凹球面对模芯产生很大回弹正压力如图1所示,导致脱模时模芯与挤压件球面接触面摩擦阻力很大[1],当采用顶套进行轴向脱模,顶出力很大,可能会使滑履与顶套接触薄壁端口发生严重变形,因此需要考虑采用新的脱模方法。

图1 滑履轴向脱模

2 旋转脱模原理

按照现代摩擦理论,模芯与成形件的球形接触面摩擦力主要包括机械咬合力、分子黏合力和接触面某些点发生焊合所产生的阻力[2]。利用模芯和挤压件相对旋转,可以明显减小这3种摩擦阻力,再用顶杆或压板实现轴向脱模使模芯和挤压件分离时,脱模阻力会大大减小,脱模会变得容易。模芯旋转主要通过模芯的外螺纹和模芯旋套的内螺纹配合的螺旋传动实现,如图2所示,顶杆2推动模芯旋套1向上运动,模芯旋套1通过螺旋副4将其向上的直线运动转换为模芯6的旋转运动,要使模芯和挤压件相对旋转,只需螺纹升角γ足够大,使推动旋转的圆周力Fτ大于模芯与成形件的壁面摩擦力ΣFf,因为下凹模与成形件外部接触面积大于模芯与成形件内部接触面积,所以下凹模与成形件的摩擦力ΣFf1大于模芯与成形件的摩擦力ΣFf,这样模芯旋转不会带动挤压件一起转,通过模芯6的旋转减小成形零件9的成形面与模芯6之间的3种摩擦阻力,随着顶杆2不断向上推动模芯旋套1,模芯旋套1与模芯6的底端接触后,将顶杆2的推力直接传递给模芯6,从而将成形零件9顶出凹模5,实现脱模。

3 旋转脱模螺纹升角设计

3.1 球面回弹正压力计算

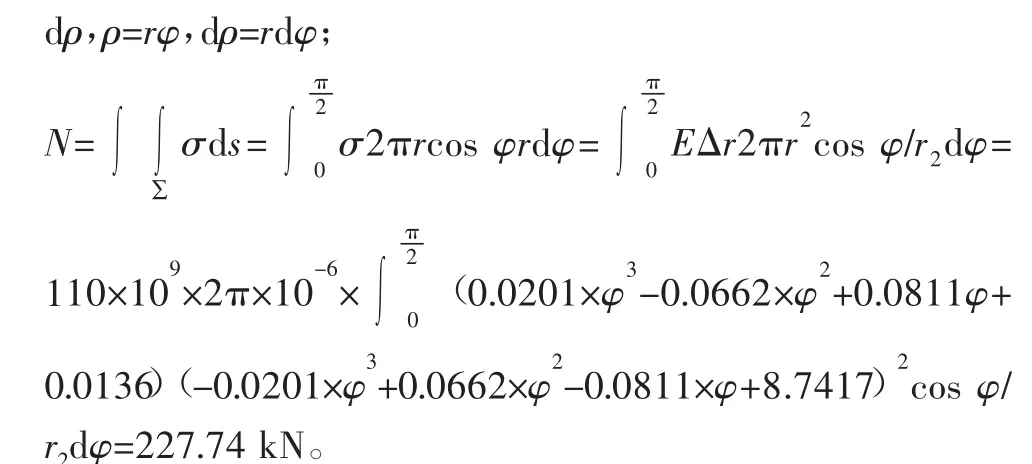

球面回弹正压力是计算滑履球面与模芯球面相对旋转摩擦力重要参数,首先用三坐标测量仪对成形后的零件和模芯进行测量,根据测量数据分别拟合出零件直径r1和模芯直径r2与直径和水平线夹角φ极坐标方程,从而得出回弹变形方程为

根据应力与应变关系得出回弹正应力σ=EN(φ)/r2,

式中,E为锰黄铜的弹性模量,110 GPa[3]。

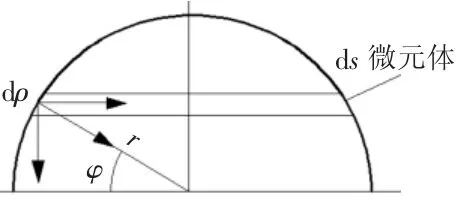

由于σ随φ随增大而增大,球面积分时选择一个与N(φ)变化相适合的微元体如图3所示[4]。

图3 积分模型

取微元体ds=2πrcos φ·

3.2 螺纹升角理论计算

式中:γ为螺纹升角;ρ为摩擦角;顶杆的顶出力Q为37.8 kN。

把已知参数代入受力公式得35.28tan(γ+ρ)=22.77,得出γ+ρ=32.8°。其中:ρ=arctan 0.1=5.7°;γ=27.1°。要使螺纹传动不能自锁,要求γ>ρ,已满足条件[6]。

3.3 最佳螺旋升角确定

考虑模具实际结构,实际只需要把滑履半球与模芯相对旋转5°,就可明显减小滑履半球与模芯摩擦力,假设螺纹升角为λ,同时考虑螺旋传动受力均匀,采用四头螺纹传动,根据螺旋传动运动公式:

式中:n为头数;P为螺距;s为导程;x为行程,d=17.5 mm。

4 旋转脱模结构设计

如图4所示,顶杆推动推板向上运动,推板推动顶杆A向上运动,顶杆A推动模芯旋套向上运动,模芯旋套由于模芯旋套限位板限位,只能直线运动,不能旋转,由于大升角螺旋配合,螺旋模芯旋套通过螺旋副将其向上的直线运动转换为模芯的旋转运动,通过模芯与成形零件的相对旋转消除成形零件的成形面与模芯之间的黏合力,随着顶杆A向上推动模芯旋套走5 mm行程,模芯旋套上的顶杆B推动顶套向上走5 mm行程,此时顶套开始与成形件接触,由于滑履半球与模芯仍有残余摩擦力,当顶套推动成形件向上运动残余摩擦力会带动模芯一起运动,此时模芯由旋转运动转化轴向运动,模芯随顶套一起将滑履成形件顶出,当滑履向上运动13 mm时,模芯由于模芯限位板13作用停止运动,顶杆B继续向上运动,顶杆B推动顶套使滑履成形件与模芯脱离,从而完成整个脱模过程。

图4 旋转脱模机构

5 验证实验

工艺试验时应小心地将模具装配好,以保证冷挤件的尺寸精度。由实验得知:该脱模方法合理,可大大降低脱模阻力,能够很好地保证挤压件的尺寸精度,并有效保护模具。但是由于设计局限性和脱模机构采用大升角螺纹传动,所以在试制过程中还存在一些问题:1)螺纹牙磨损较严重,这是由于螺纹传动力较大,采用较好材料的W6Mo5V2代替原有的模具钢40Cr,并加入油润滑,使螺纹牙磨损较严重得到较好改善;2)在顶出时,模芯在与模芯限位板配合处易发生折断。下面对模型断裂进行详细分析。

图5 模芯断裂图

6 模芯发生断裂分析

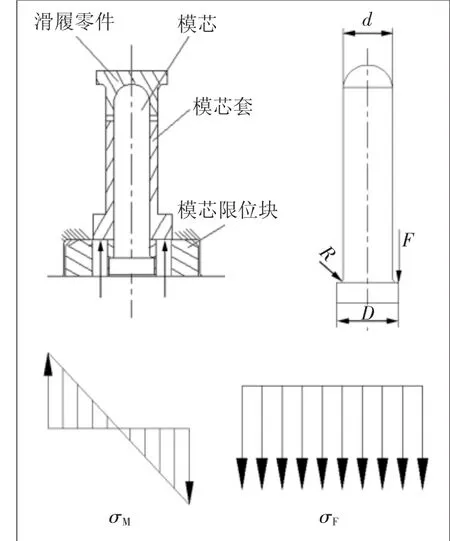

根据滑履冷挤压实验获得,轴向顶出脱模时,顶出力F为82.40 kN,如图6所示可得。

图6 模芯受力分析及结构图

模芯的最大危险截面在模芯台阶圆角过渡处,而该截面内的应力集中系数ασ根据结构参数D、d、R从1.5变化至2.5[7]。根据图6所示,由计算可得形状因子:D/d=15÷12.05=1.245,曲率半径:2R/d=0.083。经分析查表123-2得模芯台阶圆角过渡处承受弯矩和拉应力时的应力集中系数分别为αM=2.10,αF=2.25[7]。虽然最大拉(弯曲)应力σA与拉(弯曲)应力σ之比也受泊松比的影响,但因其影响较小,所以可以忽略不计。

由α=σA/σ得,最大弯应力:σA1=αMσM=2.10×1997.7=4195.17 MPa; 最大拉应力:σA2=αFσF=2.25×342.7=771.1 MPa,根据叠加原理模芯所受最大应力σMAX=σA1+σA2=4996.24 MPa,而模芯(W6Mo5Cr4V2钢)的抗弯强度σM为4000 MPa,因此模芯发生断裂。

通过以上分析得知,模芯是由于结构原因产生的偏心载荷和应力集中共同作用而发生断裂,因此对模芯结构进行了重新设计,将其台阶过渡改为了锥面过渡,图7所示。将模芯设计成锥面的优点有:1)锥部应力状态为三向压应力,压应力阻止晶间变形,随着三向压应力增大,晶间变形更困难,从而提高金属塑性,而且三向压应力能抑制变形体微观缺陷,抵消由于变形不均匀引起的附加拉应力而防止裂纹产生,大大提高模芯的承载能力[8]。2)锥面配合使工作部位能简捷而可靠地固定在模架上,也利于中心定位,降低发生弯曲应力的可能性。

图7 模芯改进结构图及应力状态

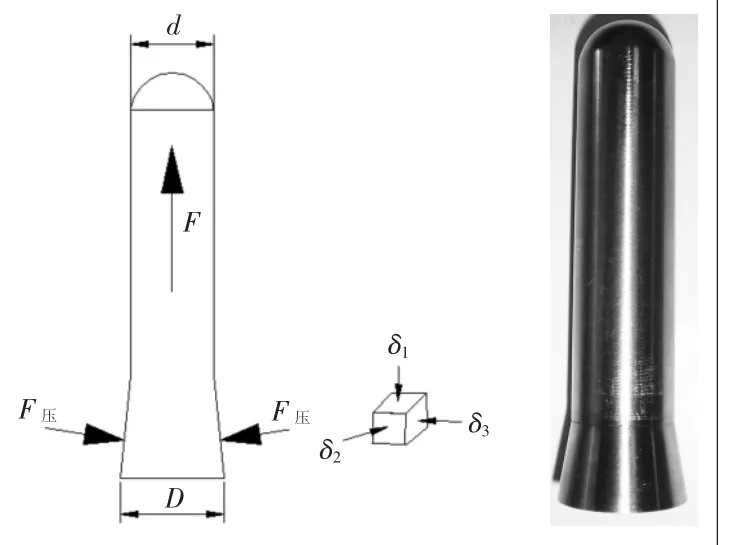

采用改进后模型,最终将薄壁球面结构的滑履零件一次挤压成形,如图8所示,尺寸和精度达到图样设计要求,而且该脱模机构降低脱模阻力,能有效地保护模具。实践证明,该脱模机构宜于组织批量生产,经济实用。

图8 最终成形后滑履

6 结语

本文针对球面滑履精密冷挤成形顶出脱模时,球面滑履端口可能会发生严重变形问题进行分析,因为该零件一次成形,成形球面变形量大,因此发生球面严重回弹,对模芯球面产生很大正压力,导致轴向顶出脱模阻力大。同时由于顶出受力不均匀,从而使滑履端口发生变形,根据分析考虑采用旋转顶出方式来消除模芯和滑履球面摩擦力进行脱模。本文对旋转顶出的脱模方法原理进行分析,并计算重要参数螺旋升角,设计出合理旋转顶出脱模机构,最后通过工艺实验来证明旋转顶出的脱模方式具有脱模阻力小、成形精度高等优点,大大降低了废品率,降低了企业的生产成本,能有效保护模具,具有较高的实用价值。