高速钢的生产和质量控制技术

陈佳艺 朱雷敏 殷子豪 肖 炯 刘海宁 仲红刚

(上海大学先进凝固技术中心,上海 200444)

高速钢含有大量强碳化物形成元素,具有高硬度、高韧性、高耐磨性及红硬性,用来制造各种高速切削工具及性能要求高的模具等[1]。由于碳化物含量高,高速钢在生产过程中极易形成聚集或粗大的碳化物,严重降低其韧性,从而影响切削工具的使用寿命。

稀土元素及孕育剂的添加能有效改善高速钢中碳化物的尺寸和分布,提高力学性能,但对其加入的数量和方法并没有明确的规定[2-3]。脉冲电磁场是一种节能、操作简单、效果显著的新技术,受到了广泛重视。研究表明,脉冲电磁场可细化金属的凝固组织,减轻元素宏观偏析,改善夹杂物的形态和分布[4]。

本文综述了高速钢的主要生产技术、常见的凝固组织缺陷及钢中碳化物的控制方法,展望了高速钢生产工艺的发展,认为通过脉冲电磁场控制高速钢凝固过程、改善产品性能,是高品质高速钢生产技术的重要研究课题。

1 高速钢的主要生产技术

随着技术的进步,传统高速钢冶炼技术得到了进一步改进,新型生产技术也不断出现。高速钢的生产技术主要有熔炼法、粉末冶金法和喷射成形法等。

1.1 熔炼法

早期的高速钢生产工艺主要是电弧炉熔炼与模铸技术相结合,电弧炉熔炼具有高效率、高质量、绿色环保等优点,是高速钢的主要冶炼工艺[5]。但由于铸锭中心与边缘的冷却速率差异较大,大尺寸高速钢铸锭在凝固过程中会产生严重的宏观偏析和粗大碳化物等缺陷,导致脆性增大,在后续热处理过程中钢材有开裂的风险[2]。采用传统冶炼工艺生产大型高速钢铸锭有一定的局限性。

目前,电渣重熔法已成为冶炼高速钢的主要技术。电渣重熔法可实现快速精炼,所生产的钢锭纯净度高、组织致密、热加工性能良好。但采用传统电渣重熔工艺冶炼小型高速钢铸锭尚存在速度慢、生产效率低、生产成本高、环境污染较严重等问题[6-8]。为解决上述问题,奥地利Inteco公司研制了快速电渣重熔技术(electroslag rapid remelting,ESRR),将电极插入结晶器,从而改变结晶器热分配。该技术的成功开发使小型高速钢铸锭实现了快速、连续生产,其熔炼速度是传统电渣重熔技术的3~7倍[9]。东北大学钢铁冶金研究所开发了双极串联电渣连铸技术,结合了电渣重熔技术和连铸技术的优点,成功解决了小尺寸铸锭熔速慢、成本高的难题[10]。其运行过程为:高温渣池使电极熔化并进行渣洗,使金属液滴聚集于金属熔池,在水冷结晶器的强制冷却下逐渐凝固成钢坯,再用拉坯装置将钢坯连续拉出。采用该技术生产的高速钢铸锭成型质量较好,具有广泛的应用前景和经济价值。

1.2 粉末冶金法

粉末冶金法主要包括粉末制备、成形和烧结等过程。采用粉末冶金法生产的高速钢碳化物细小弥散,其平均直径为熔炼高速钢的1/5左右[11];粉末高速钢具有高硬度及良好的切削性能,适用于制造冲击载荷较高的刀具及难以加工的刀具。但是采用粉末冶金法生产高速钢成本较高、工艺复杂,仅适用于高附加值的小尺寸工件。此外,应尽可能降低粉末中的氧含量,并避免孔隙等缺陷的产生[12-13]。

1.3 喷射成形法

喷射成形工艺具有近终形制造的特点,与采用粉末冶金法相比其生产高速钢的周期大大缩短[14],成本更低,且同样具有亚快速凝固的特点[15]。喷射成形的高速钢的宏观偏析及凝固组织明显改善,成品性能远优于传统冶炼工艺生产的高速钢[16]。但该技术工艺过程复杂且未成熟,难以提高大尺寸高速钢件的组织均匀性,目前还处于实验室研究阶段。喷射成形工艺具有较大的发展潜力,今后应重点研究如何减少喷射粉末的用量、研发喷涂粉末的再利用技术等,进一步扩大喷射成形技术的产业化规模[17]。

2 常见的高速钢缺陷

高速钢含有大量W、Mo、Cr和V等强碳化物形成元素,凝固过程中易形成多种合金碳化物。这些碳化物具有熔点高、硬度高、稳定性好、性脆等特点,尤其是尺寸较大的一次共晶碳化物,淬火加热时难以溶解,对高速钢的质量和性能有较大的影响[18],受到了研究者的高度关注。

高速钢中常见的不良碳化物特征主要有[2,19-22]:(1)粗大、形状不规则,会导致高速钢的塑性和韧性降低,碳化物颗粒脱落形成裂纹,易造成刀具开裂,缩短疲劳寿命;(2)严重偏聚,均匀性差,易剥落,造成应力集中,导致刀具断裂、崩刃;(3)二次碳化物少。二次碳化物是高速钢的主要强化相,弥散分布的二次碳化物可强化基体、提高性能。但随着淬火温度的升高或退火次数的增加,基体中的小尺寸碳化物溶解,二次碳化物数量减少,导致高速钢的硬度和耐磨性降低。

另外,非金属夹杂物也是高速钢中的主要缺陷之一,主要有氧化物、硫化物和氮化物等。其产生原因为[23]熔体中脱氧剂残留、低温下杂质元素析出、外来杂质介入及钢液氧化等。

钢中非金属夹杂物的种类、数量、形状、大小均会对钢材性能产生一定的影响。脆性夹杂物对钢的韧性危害较大,由于该夹杂物延展性差,一旦聚集便会产生微裂纹甚至发展成表面宏观裂纹[24]。夹杂物的数量越多,聚集面积越大,越易造成基体应力集中,导致开裂。小颗粒非金属夹杂对钢材的影响不大,但很有可能成为裂纹源;大尺寸夹杂物破坏性较大,影响刀具的表面质量及力学性能[25]。通过适当改进冶炼工艺、提高钢水洁净度、减少大尺寸非金属夹杂物等措施,能有效提高高速钢的力学性能和疲劳寿命[26]。

3 高速钢中碳化物的控制

3.1 化学方法

3.1.1 稀土元素合金化

稀土元素的添加对高速钢凝固组织有两方面作用:一方面,稀土元素能净化晶界[27-28],与O、S元素结合形成氧化物夹杂和硫化物夹杂,在凝固阶段可作为异质形核核心,促进形核及晶体生长,提高形核率;晶粒依附于夹杂物生长,阻碍夹杂物的聚集长大,使夹杂物球化、弥散分布[29]。另一方面,在较高温度下高速钢中的共晶碳化物发生分解,晶界的滑移阻力因稀土元素和分解的第二相微粒对晶界的钉扎作用而增大,抑制晶粒长大;同时稀土氧化物在钢中弥散分布,具有良好的固溶强化效果,提高了钢的硬度和韧性[30-31]。Li等[32]研究了Ce对M2高速钢凝固组织的影响,发现Ce能减轻Mo、W等元素的偏析,使钢中共晶碳化物数量减少;丘立一等[33]研发了一种实用稀土高速钢W9Mo3Cr4VRE,其稀土元素镧和铈的添加量(质量分数)为0.1% ~0.3%,采用电渣重熔工艺生产的钢纯净度高,晶粒明显细化,碳化物的数量及分布均显著改善。

采用稀土元素改善高速钢中碳化物仍有一定的局限性:一是改善高速钢质量所需的稀土元素添加量还不明确,需根据质量要求制定有关稀土元素加入量的工艺规范[2];二是稀土易氧化,导致其加入困难、收得率低,甚至形成大尺寸夹杂物。另外,稀土元素并不能显著改善宏观偏析,铸锭芯部易形成粗大碳化物。

3.1.2 孕育剂变质处理

金属在熔融状态下加入活性元素后,凝固组织变得致密,晶粒显著细化,因此被定义为孕育处理[34]。早期孕育处理用于改善铸铁的凝固组织,后来逐渐扩展到其他铸造合金。孕育剂分单质孕育剂和复合孕育剂,复合孕育剂中不同元素可以相互促进、激发,其效果优于单质孕育剂[34-35]。但是,孕育处理时孕育剂的加入量需合理控制,加入过多会影响回火后的二次硬化效果[3,35]。若孕育剂是强碳化物形成元素,其加入虽然会导致铸态组织中的碳化物大量析出,但形成的MC型碳化物在后续淬火过程中能阻止奥氏体晶粒长大,细化铸态晶粒[36]。祖宁[37]研究发现,高速钢经Fe-V-Nb复合孕育剂处理后,碳化物破碎,晶粒细化,硬度显著提高。当前,高速钢的孕育处理已取得了一定成效,但仍需进一步研究孕育剂的添加工艺[2-3],孕育处理效果也需进一步提高。

3.2 物理方法

3.2.1 电磁搅拌

电磁搅拌已成功应用于钢铁的连铸生产中,在国内外得到了广泛重视和应用。一般认为,电磁搅拌产生的电磁力能冲刷枝晶前沿,使树枝晶熔断,从而细化凝固组织[38-39];同时,电磁力能均匀熔体的温度场和溶质场,增强熔体对流,改善溶质分布,减轻铸件偏析[40]。周宏等[41]发现,在SKH51高速钢凝固过程中施加电磁搅拌,凝固组织呈球状等轴晶,碳化物的分布及形态得到改善,宏观偏析明显减轻。符寒光等[42-44]在高速钢轧辊离心铸造过程中施加电磁搅拌,研究了在不同磁感应强度的磁场中高速钢轧辊中合金元素偏析的变化,结果显示,与不加电磁场的相比,施加磁感应强度为0.053 T的磁场使V、Mo和W元素的偏析比分别降低了62.7%、31.9%和60.6%,宏观偏析明显减轻。冯明杰等[45]采用φ100 mm立弯式铸机,在结晶器的弯月面附近安装电磁感应线圈进行高速钢的连续铸造,研究了W9高速钢的电磁连续铸造工艺和铸坯的凝固组织特征,结果显示,与传统冶炼高速钢相比,电磁连续铸造的高速钢铸坯宏观冶金质量得到了明显改善,碳化物分布更加均匀,莱氏体网平均厚度小于16 μm。

目前,电磁搅拌技术改善金属凝固组织的效果不尽相同,能否用于高速钢的连铸工业化生产仍需进一步研究。

3.2.2 脉冲电流技术

近年来,脉冲电流技术已成功应用于多种材料的生产,如低熔点的Sn-Pb合金[46-47]、中高熔点的Al-Cu 合金[48]、高熔点钢铁材料[48]及纳米材料[50]等,已成为改善材料组织和性能的重要技术手段。Liao等[51]认为,金属熔体经脉冲电流处理后,由于结晶雨效应,凝固组织明显细化。

邹磊[52]研究了脉冲电流对W6Mo5Cr4V2高速钢凝固组织的影响,结果显示,脉冲电流处理不改变碳化物种类,网状碳化物经脉冲电流处理后逐渐分裂、趋于球化,碳化物分布更均匀,合金元素偏析程度减轻;随着脉冲电流和电压的提高,高速钢中有更多网状碳化物断裂,碳化物数量减少且弥散分布;其中脉宽参数有一个中间值,以脉宽50 μs为界,网状碳化物的断裂趋势随着脉宽的增大先增加后减小[53]。

目前,脉冲电流对高速钢凝固过程的研究还仅限于实验室,在高速钢工业生产中并没有得到应用,还需深入研究脉冲电流细化高速钢凝固组织的机制和影响规律。

3.2.3 脉冲磁场技术

研究和实践证明,脉冲磁场能明显细化金属凝固组织,但多数研究都限于镁合金[54]、铝合金[55]、铝铜合金[56]等有色金属及生物材料领域[57]。

在高速钢的生产方面,赵文祥等[58]研究了磁场频率、磁场强度、处理时间对高速钢组织和硬度的影响,在脉冲磁化工艺参数合适的情况下,高速钢的硬度明显提高,马氏体含量增多,凝固组织均匀。马利平等[59-60]研究了脉冲磁化处理对M42高速钢组织和力学性能的影响,经脉冲磁化处理后,钢中碳化物数量明显增多,晶粒明显细化,显微硬度及切削性能明显提高。许伯钧等[61]研究了脉冲磁场回火对高速钢组织和性能的影响,结果表明,高速钢在脉冲磁场中回火能显著改善马氏体中合金碳化物的分布,改善高速钢的二次硬化效果,产品的平均使用寿命提高了40% ~140%。李桂荣等[62]在高速钢离心铸造过程中施加脉冲电磁场,结果显示,当磁场频率为6 Hz时,合金元素的偏析明显改善,与未施加脉冲磁场的相比,常规力学性能均提高了10%。

目前,采用脉冲磁场技术改善高速钢凝固组织的研究较少,应深入研究脉冲磁场对高速钢凝固过程的作用机制,确定改善高速钢凝固组织和成分偏析的最佳电磁工艺参数,推动脉冲磁场技术在高速钢生产中的工业化应用。

3.2.4 脉冲磁致振荡技术

翟启杰等[4,63-64]在揭示脉冲电流细化金属凝固组织机制的基础上提出了脉冲磁致振荡(PMO)凝固均质化技术。该技术将脉冲电流导入感应线圈,在固-液界面产生电磁感应,促进固-液界面的形核,达到细化凝固组织的效果。PMO技术改善金属凝固组织的机制主要为[65-67]:(1)PMO产生的电磁感应促进熔体固-液界面的形核,在电磁力引起的熔体流动及晶核重力的作用下,晶核不断下落、漂移,形成结晶雨;(2)PMO处理过程中产生的焦耳热效应和强制对流减小了熔体的温度梯度,减缓柱状晶的生长,从而使柱状晶区域缩小,等轴晶区面积扩大;(3)PMO产生的电磁力使熔体内产生双环流,熔体流动引起的温度扰动熔断了更多的枝晶尖端,枝晶碎片作为异质形核核心游离到熔体内,进一步扩大等轴晶区域。

与脉冲电流技术、脉冲磁场技术相比,PMO导入方式不需要接触金属熔体,因此不会造成熔体污染。电磁感应只作用在固-液界面附近,金属液面较平稳,处理效果显著且能耗低,是推动电磁冶金发展的一项重要技术发明[63]。

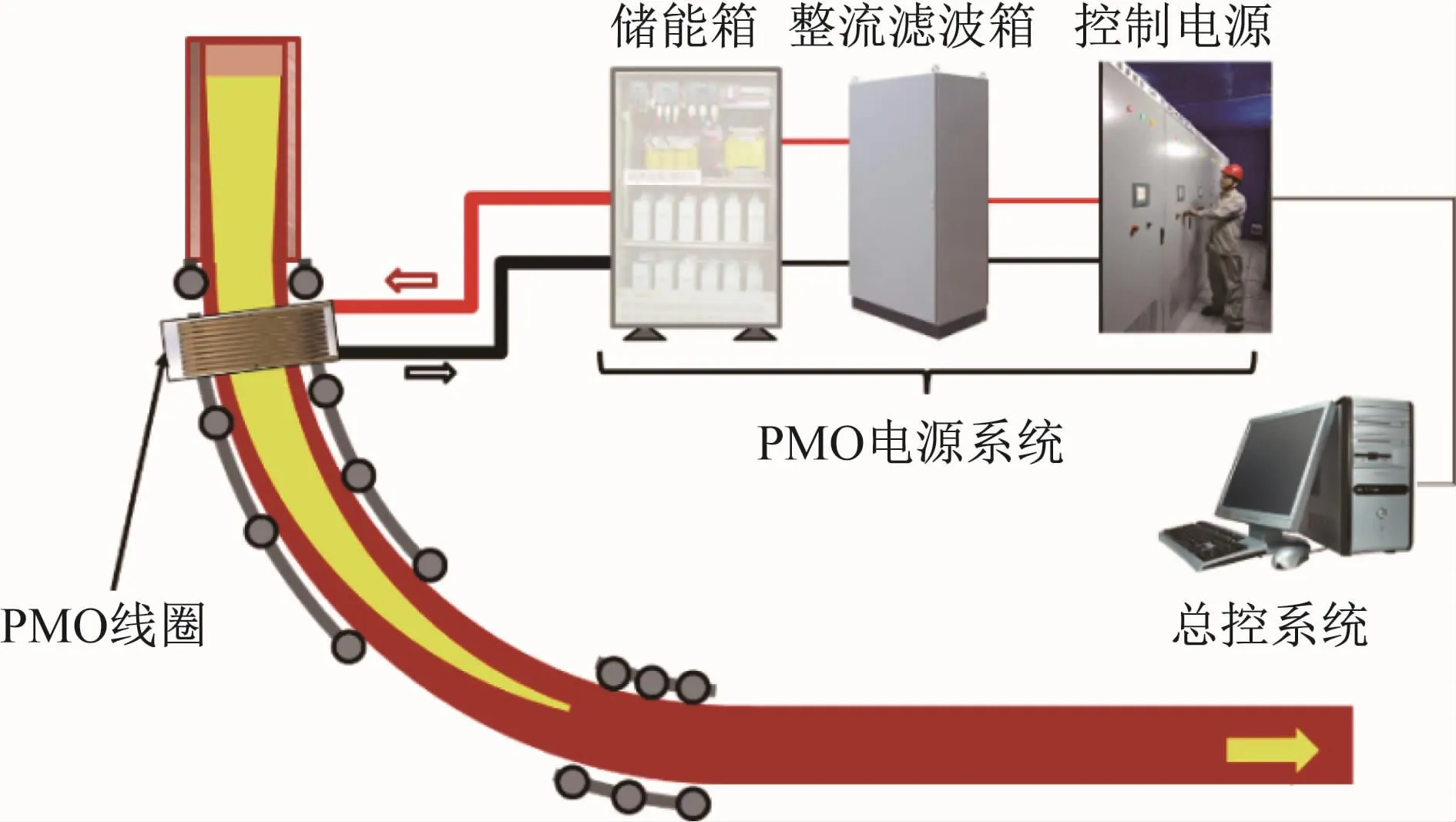

研究表明,PMO 技术对工业纯铝[68-69]、Al-Si合金[70]、Al-Cu 合金[71]及齿轮钢、轴承钢、工具钢等[72-74]的凝固组织均有明显的细化效果,目前已成功应用于特殊钢的连铸生产中,其装置示意图如图1[75]所示。经过PMO处理的铸坯等轴晶区面积扩大,中心疏松和缩孔显著减少,元素宏观偏析明显减轻[76-77]。

图1 二冷区脉冲磁致振荡试验示意图[75]Fig.1 Schematic diagram of the pulse magnetooscillation test in secondary cooling zone[75]

PMO凝固均质化技术不仅对金属凝固组织有明显的细化作用,而且钢中夹杂物及碳化物的尺寸和分布均能得到明显改善。徐燕祎等[78-79]研究了PMO对结晶器内铸坯中夹杂物的影响,发现施加PMO有利于消除小尺寸夹杂物,使夹杂物数量明显减少,且随着PMO电流的增大,大尺寸夹杂物去除效率明显提高。石昊等[80-81]研究了PMO技术对GCr15轴承钢中碳化物的影响,经PMO处理后,大尺寸的棒状碳化物数量减少,弥散分布的球状碳化物数量增多。

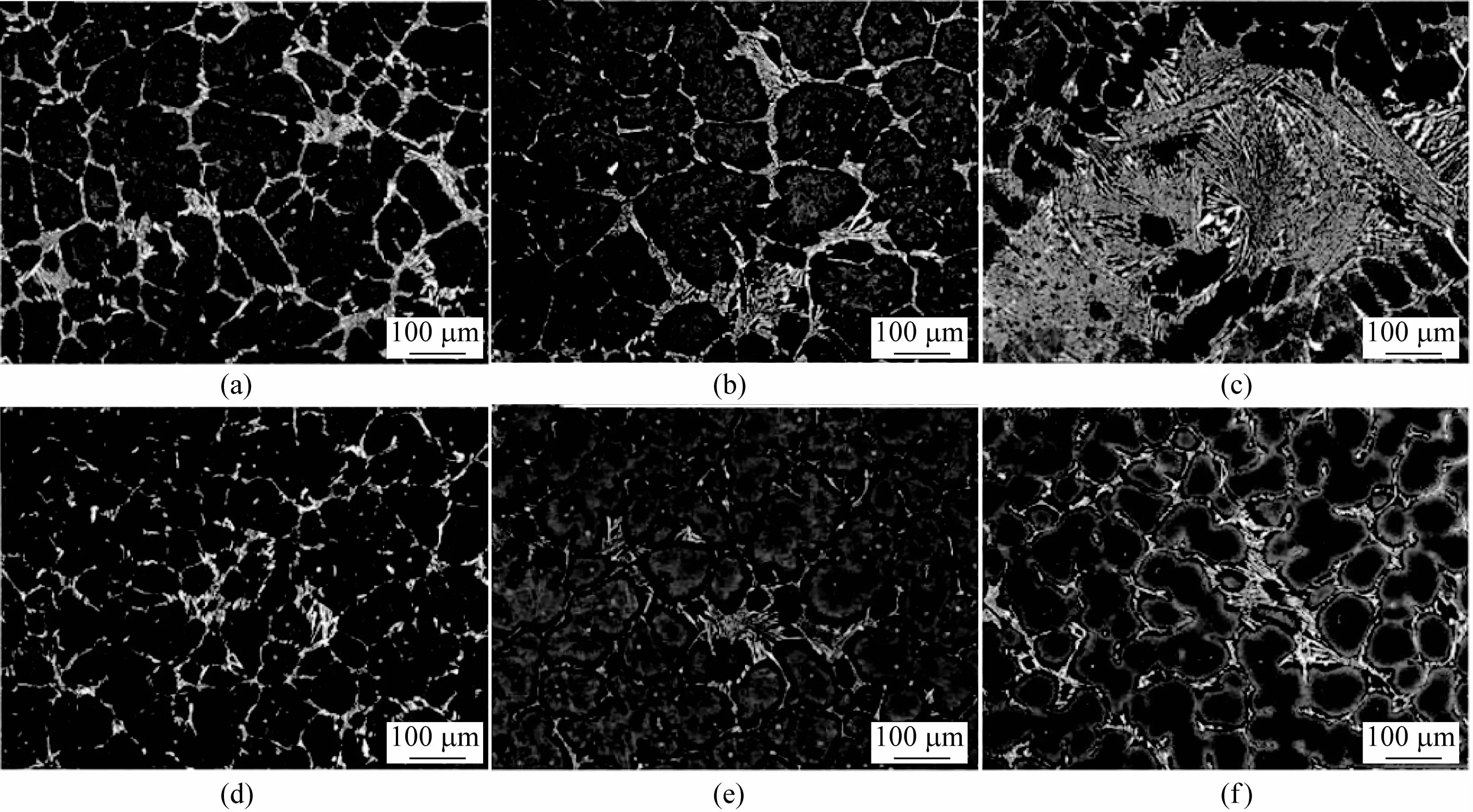

为解决高速钢中碳化物粗大及分布不均匀等问题,在10 kg高速钢凝固过程中施加PMO,发现经PMO处理的铸锭组织均匀性显著改善。图2为M2高速钢中共晶碳化物网的形貌,其中铸锭中心由于冷却速度小、碳化物偏析严重,1/2半径处及边部的共晶碳化物网较厚。经过PMO处理后,碳化物网明显细化,共晶区域缩小。

图2 未经过(a,b,c)和经过(d,e,f)脉冲磁致振荡处理的M2 高速钢铸锭边部(a,d)、1/2 半径处(b,e)和中心(c,f)的显微组织Fig.2 Microstructures at edge(a,d),half radius below surface(b,e)and centre(c,f)of a high speed steel ingot not subjected (a,b,c)and subjected(d,e,f)to PMO treatment

4 总结与展望

随着人们对高速钢性能要求的进一步提高,必须生产高性能高质量的高速钢。当前限制高速钢品质提升的主要问题是碳化物粗大及分布不均匀。传统的熔炼铸造法难以有效控制碳化物偏析,电渣重熔法、粉末冶金及喷射成形等技术能有效减小碳化物尺寸,但效率低、能耗高,难以工业应用。

在高速钢凝固过程中施加PMO可促进形核,细化凝固组织,抑制宏观偏析,从而有效控制碳化物的尺寸和改善其分布均匀性。目前,该技术已投入特殊钢连铸的工业应用,均质化效果显著。PMO与连铸技术的结合为高质量低成本高速钢的生产提供了新的技术途径,有望实现高品质高速钢的高效生产。为了促进PMO技术在高速钢生产中的应用,还需要从以下几方面进行更深入的研究:

(1)进一步研究PMO细化高速钢碳化物的机制。

(2)优化适用于高速钢工业生产的PMO处理参数,使其能更有效地改善高速钢的凝固组织和综合性能。

(3)研究PMO与稀土元素的共同作用对高速钢凝固组织的影响,开发新一代具有致密组织及优良性能的高速钢材料。