商用车电控气压制动自动调压阀测试系统研究

郭仪凡,包汉伟,张莉莎,李刚炎

(武汉理工大学 机电工程学院,湖北 武汉 430070)

商用车电控气压制动系统,采用电控单元进行控制,有效解决了压力响应时延较长、制动压力响应不协调以及压力调节不精确等问题,提高了气压制动系统性能[1]。自动调压阀作为商用车电控气压制动系统压力调节的核心控制部件,其性能优劣将直接影响电控气压制动系统的安全性与平顺性,因此研究商用车电控气压制动自动调压阀的性能测试技术有着非常重要的意义[2-4]。

自动调压阀属于自主研发的新型电控制动部件,相比传统气制动控制部件,自动调压阀结构复杂,测试项目较多。国外的商用车电控制动系统及其性能测试的研究已基本趋于完善,例如德国的WABCO公司和KNORR公司,都拥有较为先进的零部件测试设备[5-7],但许多关键技术参数及具体的测试指标都对我国进行技术封锁,国内很难借鉴。而国内的相关零部件测试国家标准仍然停留在传统的继动阀、ABS电磁阀以及其他气制动阀,尚未形成成熟的电控产品测试的国家标准或者行业标准可供参考,也没有成熟的相关测试设备。

笔者以商用车电控气压制动自动调压阀作为测试对象,参考QC/T35-2015《汽车与挂车气压控制装置台架试验方法》和GB12676-2014《商用车辆和挂车制动系统技术要求及试验方法》等相关测试标准[8-10],并考虑了生产厂家的实际要求,设计了一套商用车电控气压制动自动调压阀测试系统。

1 自动调压阀及其性能测试方法

1.1 自动调压阀结构与工作原理

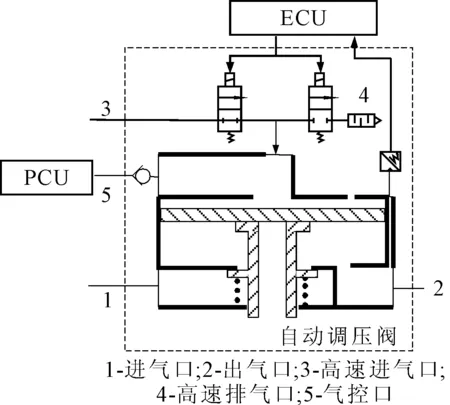

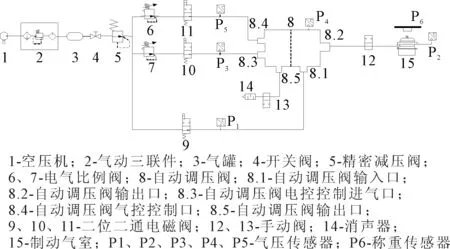

商用车电控气压制动自动调压阀原理如图1所示,自动调压阀由电子控制单元(electronic control unit,ECU)和气压控制单元(power control unit,PCU)组成。其中电子控制单元由一组高速开关进排气阀和继动阀组成,中央控制器ECU通过控制进排气开关时间实现对继动阀活塞上腔体压力的控制;气压控制单元由单向阀与继动阀组成。

图1 自动调压阀原理图

自动调压阀通过CAN(controller area network)总线接收中央控制单元ECU的制动指令,分别控制高速进气口3、高速排气口4动作,实现出气口2输出压力增压、减压、保压3种状态转换,使出气口2输出达到目标压力值。而当自动调压阀出现电控失效故障时,控制器退出对高速进气口3、高速排气口4的开关控制,气压控制单元(PCU)进行压力调节,打开气控口5的单向阀,此时气控口5的压力决定出气口2的压力输出,自动调压阀等同于普通继动阀。

1.2 自动调压阀测试参数及其测试方法

根据自动调压阀工作原理,结合QC/T35-2015《汽车与挂车气压控制装置台架试验方法》等相关国标,制定了以下测试项目及测试方法:

(1)静特性。静特性指的是自动调压阀出气口输出压力随控制口输入气压变化的关系曲线,并以曲线中最初平衡气压以及相关特征点作为测试参数指标[11]。

(2)响应特性。响应特性是指当自动调压阀控制口气压快速变化时,其输出口气压随时间的变化关系。测试时,需控制电控单元高速进气口3快速充气,测量样品出气口2从零上升到额定输出气压的75%所经历的时间,该时间为响应时间Tx。之后关闭高速进气口3稳压后,打开高速排气口4测量样品出气口2从额定气压下降到该值的25%所经历的时间。该时间为释放时间TS。

(3)阶梯压力特性。阶梯升降压测试采用分段式阶梯增减压[12],计算自动调压阀出气口2在增减压过程中某一台阶后的压力及台阶间压差。

(4)密封性。将自动调压阀样品充气至额定压力后将样品置于截断位置,稳定1 min后,记录5 min内压力表的压力降。

(5)制动气室制动力。由于自动调压阀的出口气压直接作用于制动气室,而制动气室的推杆力大小直接反映了制动过程中的制动强度与制动性能,因此测试气室推杆力且需与自动调压阀出口气压具有良好的线性关系。

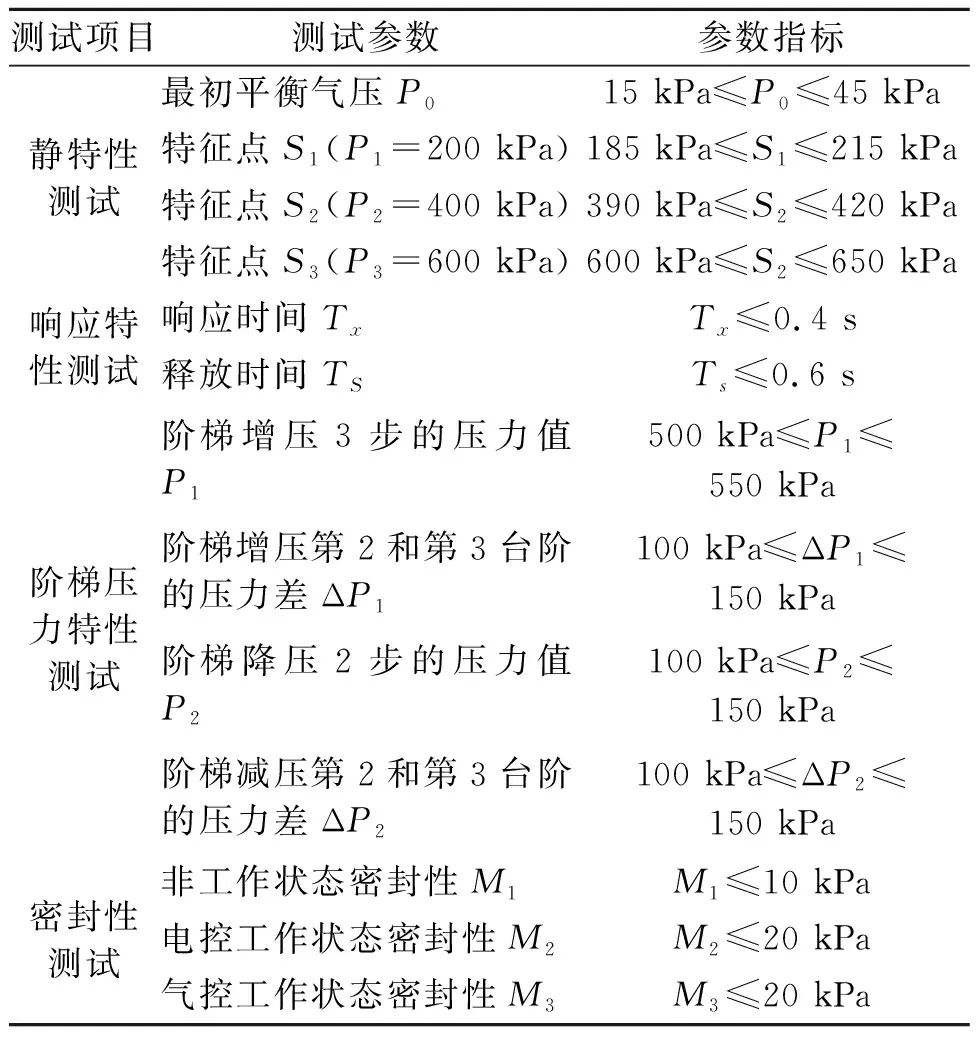

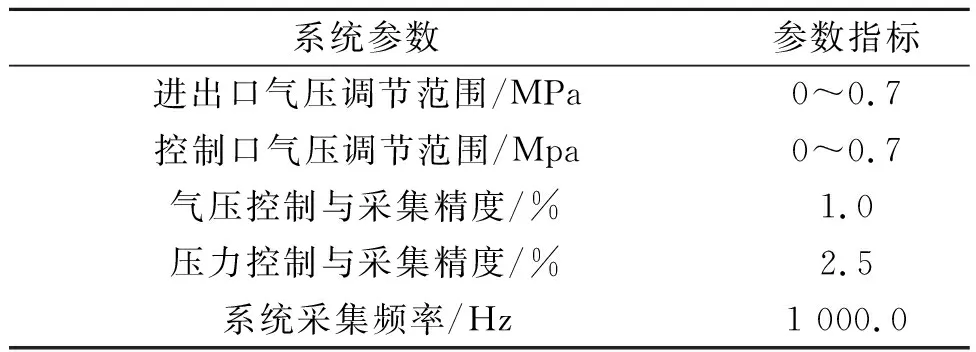

综合以上测试项目和相关国标以及生产厂家的具体测试要求,自动调压阀测试的主要测试指标如表1所示。参考上述相关要求,可得自动调压阀测试系统的指标如表2所示。

表1 自动调压阀测试指标

表2 自动调压阀测试系统指标

2 自动调压阀测试系统设计

2.1 自动调压阀测试系统硬件平台设计

2.1.1 测试系统气动回路设计

按照QC/T35-2015《汽车与挂车气压控制装置台架试验方法》等相关国标,结合测试需求对自动调压阀测试系统的测试回路进行设计,测试原理图如图2所示。

图2 测试系统气动回路原理图

系统气动回路中,空压机1为回路提供稳定气源,气动三联件2过滤净化气体,气罐3稳定回路气源气压。开关阀4控制是否供气,精密减压阀5调节整个回路的供气压力。

电气比例阀6、7分别置于自动调压阀电控控制进气口8.3与自动调压阀气控控制口8.4支路前,通过上位机传递的模拟压力信号可自动调控自动调压阀气控回路与电控回路的控制压力。

电磁阀9、10、11分别自动控制自动调压阀输入口8.1、自动调压阀电控控制进气口8.3、自动调压阀气控控制口8.4的供气通断。

自动调压阀输出口8.5后设有制动气室15以模拟商用车电控气压制动系统的实际工作情况,且通过制动气室内的气压变化来表征自动调压阀的压力变化。

气压传感器P1、P2、P3、P4、P5分别采集自动调压阀输入口8.1、自动调压阀输出口8.2、自动调压阀电控控制进气口8.3、自动调压阀气控控制口8.4、自动调压阀腔内的压力值。其中P1~P4气压传感器均用作各测试点的压力值测试,P5为自动调压阀内置传感器,用作控制自动调压阀动作时提供压力反馈,称重传感器P6采集制动气室的推杆力压力值。

2.1.2 测试系统数据采集与控制系统设计

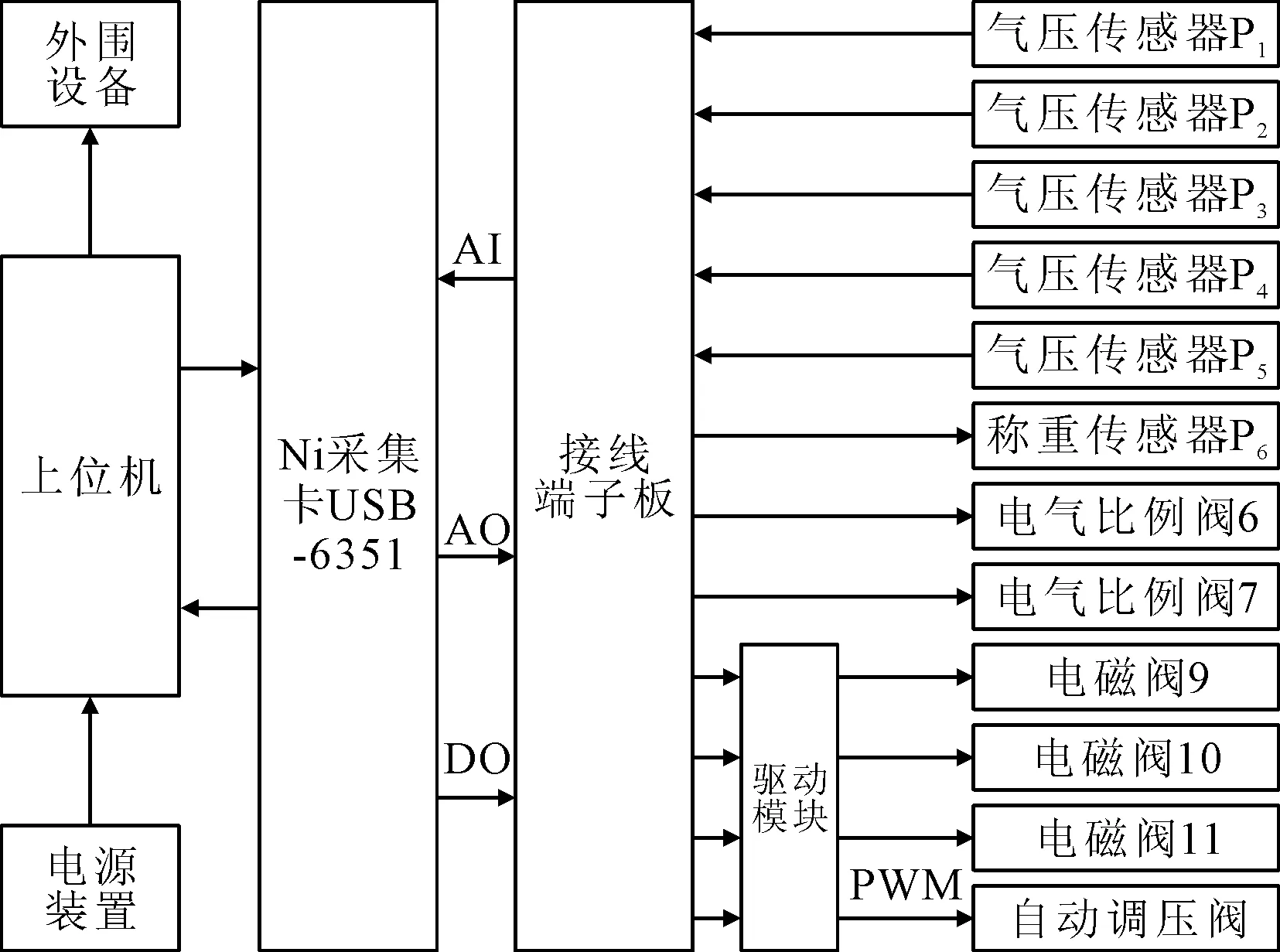

测试系统的数据采集与控制系统原理如图3所示。系统通过电源装置供电,以工控计算机作为上位机,与数据采集卡实时通信,通过接线端子板、电磁驱动模块等实现与传感器信号、电气比例阀信号、电磁阀信号、自动调压阀信号的数据传递。

图3 数据采集与控制系统原理图

数据采集卡接收上位机命令,采集6路传感器的模拟信号,并通过软件程序将采集卡采集到的模拟信号标定,然后转化为标定信号交由上位机处理。上位机发送的模拟量控制信号由数据采集卡接收后,并两路作用于电气比例阀,从而实现在测试过程中对自动调压阀控制口进气速度的控制。由计算机发出的数字量控制信号由数据采集卡接收后,经过驱动模块的功率放大处理,三路作用于电磁阀,控制各电磁阀的通断,从而控制气路通断;两路通过采集卡的数字计数器发出脉冲频率信号,通过PWM(pulse width modulation)控制自动调压阀的开关动作;上位机通过显示器等外围设备显示并操作,电源装置为整个测试系统供电。

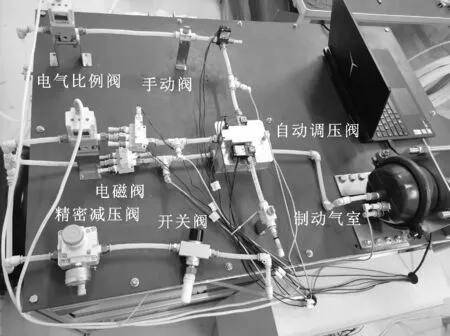

测试系统硬件平台实物图如图4所示。

图4 测试系统硬件平台实物图

2.2 自动调压阀测试系统软件开发

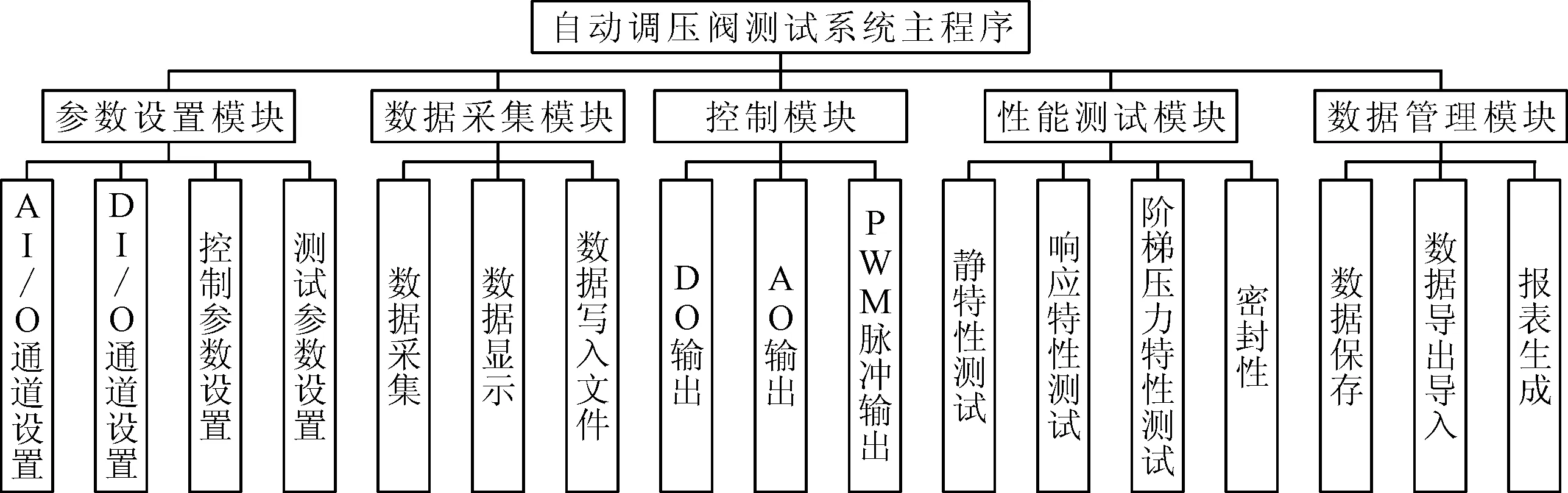

为了实现数据采集、元件控制、数据处理与计算、数据管理及人机交互等功能,基于LabVIEW对软件系统进行设计,主要包括以下模块:参数设置模块、数据采集模块、控制模块、性能测试模块、数据管理模块,软件系统总体框图如图5所示。

图5 软件系统总体框图

根据软件系统的功能需求,设计的测试系统界面如图6所示,其中包括测试参数设置界面、显示采集的数据曲线界面,电控气控切换按钮,性能测试按钮,数据管理路径,通道设置端口等。

图6 测试系统界面

3 自动调压阀测试系统试验验证与评定

选取某型号某自动调压阀样件,在常温环境下,气源压力为0.7 MPa的条件下,进行自动调压阀的性能测试试验。

3.1 自动调压阀测试系统测试结果与分析

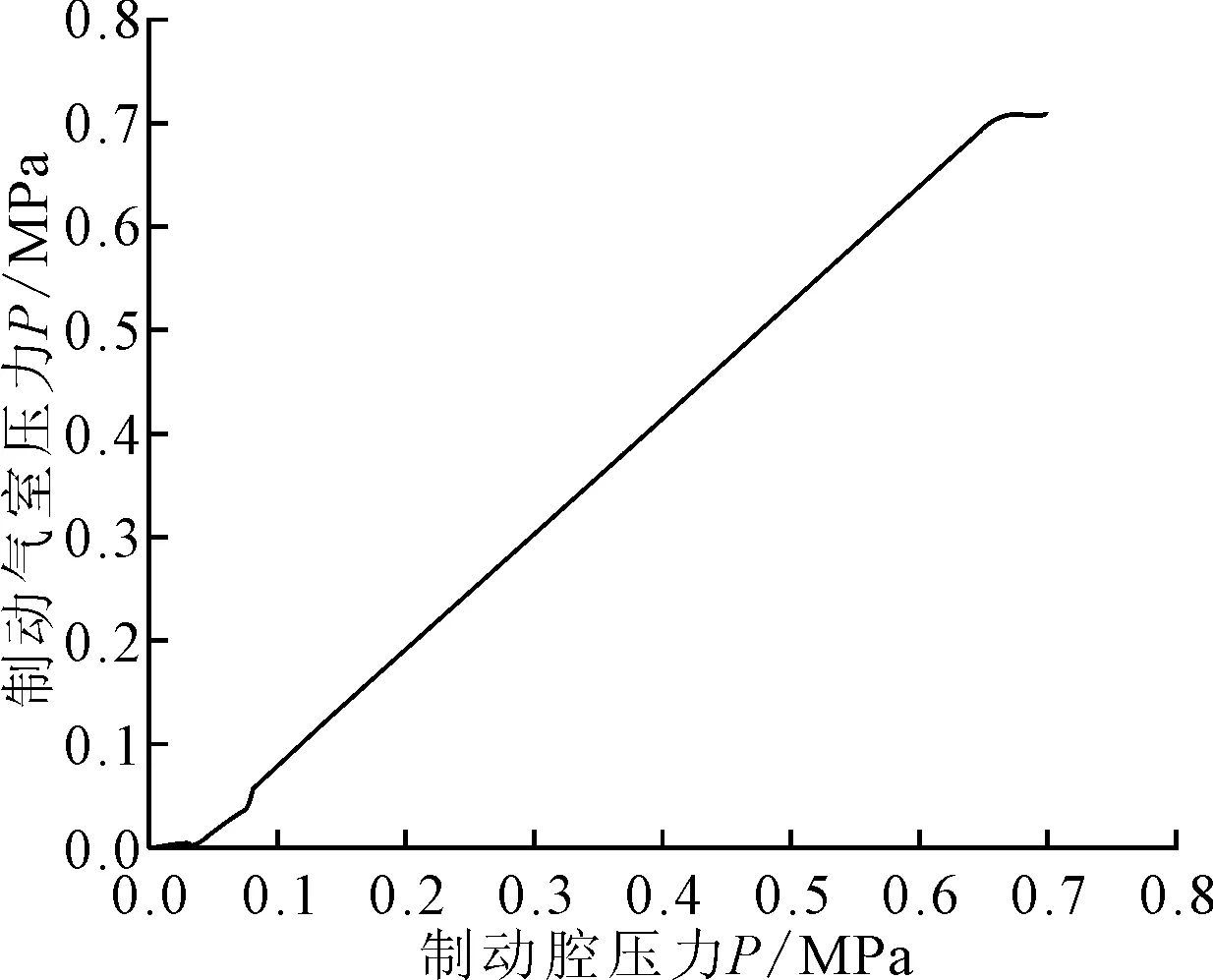

设置自动调压阀供气气压为0.7 MPa,电控控制口8.3缓慢充气至0.7 MPa,系统自动绘制制动气室气压随控制口8.3气压变化的静特性曲线,静特性测试曲线如图7所示。从图7可知,制动气室升压存在一定延时,为最初平衡气压,之后制动气室气压与控制口跟随性良好,呈线性关系。自动调压阀静特性测试参数如下:最初平衡气压P0为36.38 kPa,特征点S1(P4=200 kPa)为191.07 kPa,特征点S2(P4=400 kPa)为413.94 kPa,特征点S3(P4=600 kPa)为637.70 kPa,符合测试需求。

图7 静特性测试曲线

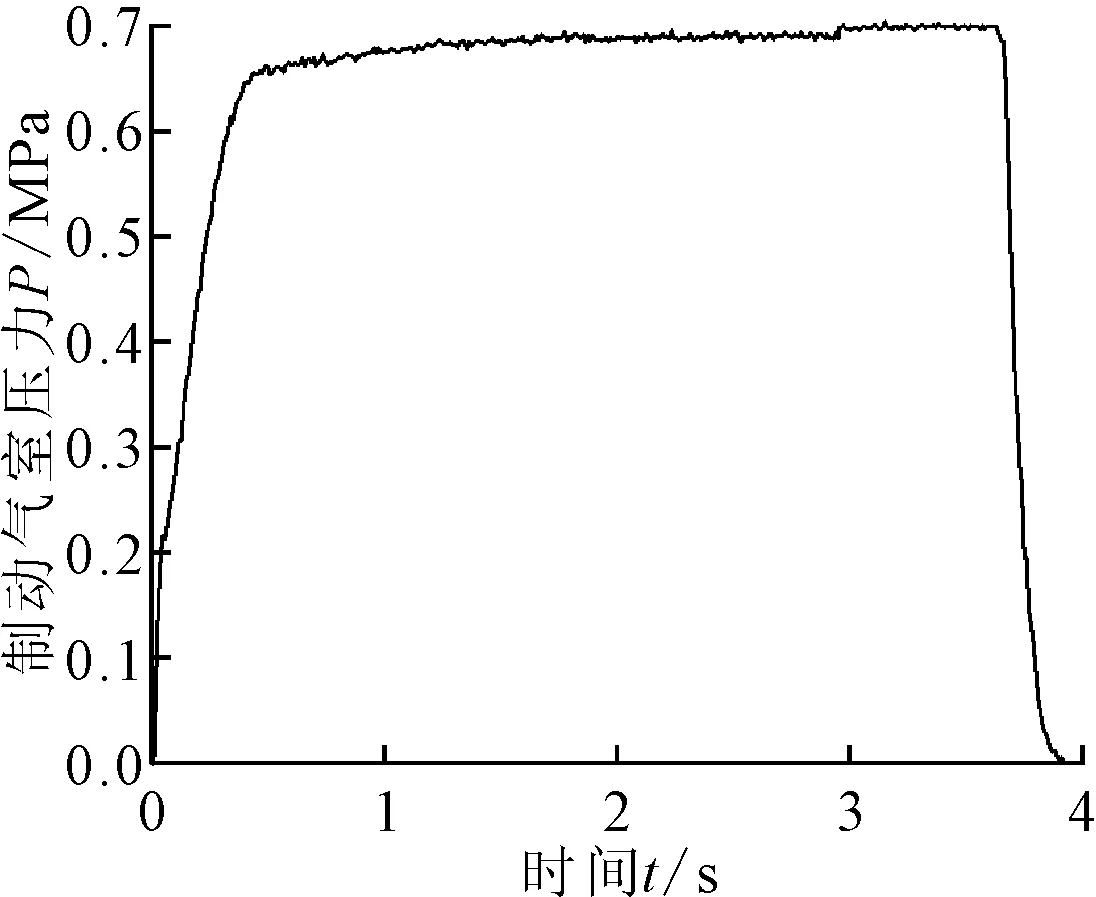

设置系统的响应升压时间为500 ms,保压时间为3 000 ms,释放降压时间为500 ms,同时选择自动调压阀电控与气控工作模式,设置该工作模式下的控制压力为0.7 MPa。系统自动绘制响应特性曲线,响应特性测试曲线如图8所示。从图8可知,在电控工作状态下,自动调压阀的响应速度较为迅速,且响应延迟低。自动调压阀的响应时间Tx为0.25 s,释放时间Ts为0.22 s,符合测试需求。

图8 响应特性测试曲线

分别设置阶梯升压次数为5次,升压得电时间为20 ms,升压保持时间为350 ms;阶梯降压次数为5次,降压得电时间为20 ms,降压保持时间为350 ms。系统自动绘制制动气室气压随时间变化的曲线,阶梯压力特性测试曲线如图9所示。从图9可知,阶梯升压第3步的压力值P1=518.3 kPa,阶梯降压第3步的压力值P2=130.2 kPa,阶梯增压第2和第3台阶的压力差ΔP1=159.1 kPa,阶梯减压第2和第3台阶的压力差ΔP2=124.0 kPa。

图9 阶梯压力特性测试曲线

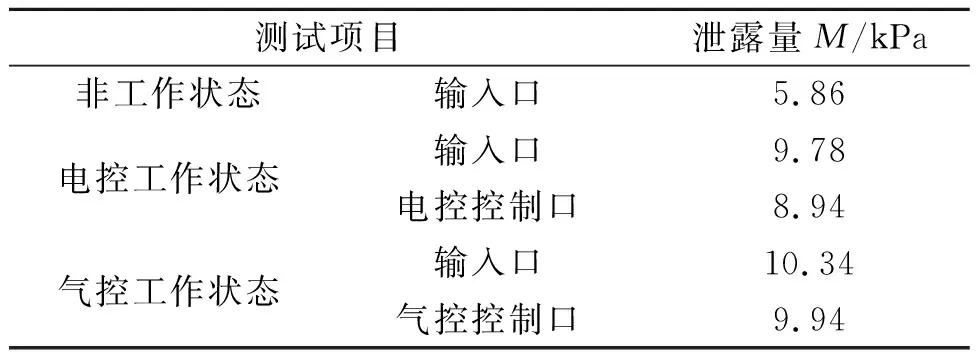

密封性测试时,需选择被测阀工况,即非工作状态、电控工作状态、气控工作状态,并设置测试保压时间为60 s,使被测阀置于充气状态,之后设置测试时间为300 s,使被测阀置于截断状态,记录此间各测试点的泄漏压力值。密封性测试结果如表3所示。

表3 密封性测试测试结果

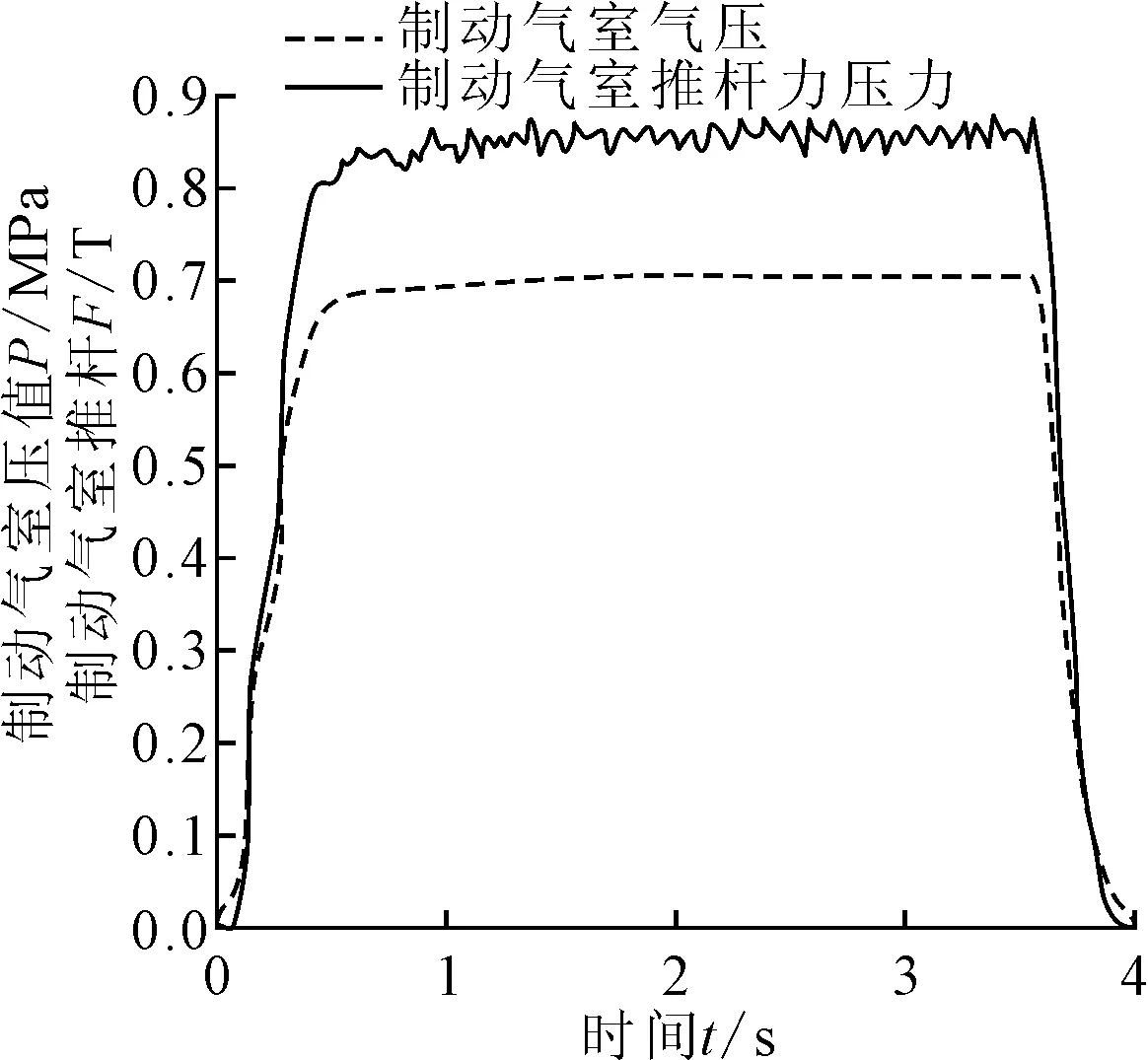

制动气室制动力测试伴随着上述4个测试项目中,图10为某次被测阀的电控响应特性测试制动气室气压变化曲线与制动力变化曲线测试结果。从图10可知,制动气室推杆力变化和制动气室的气压变化跟随性良好,制动气室气压变化可以较好反映出电控气压制动系统的制动力大小变化。

图10 制动气室制动力测试

3.2 自动调压阀测试系统评定

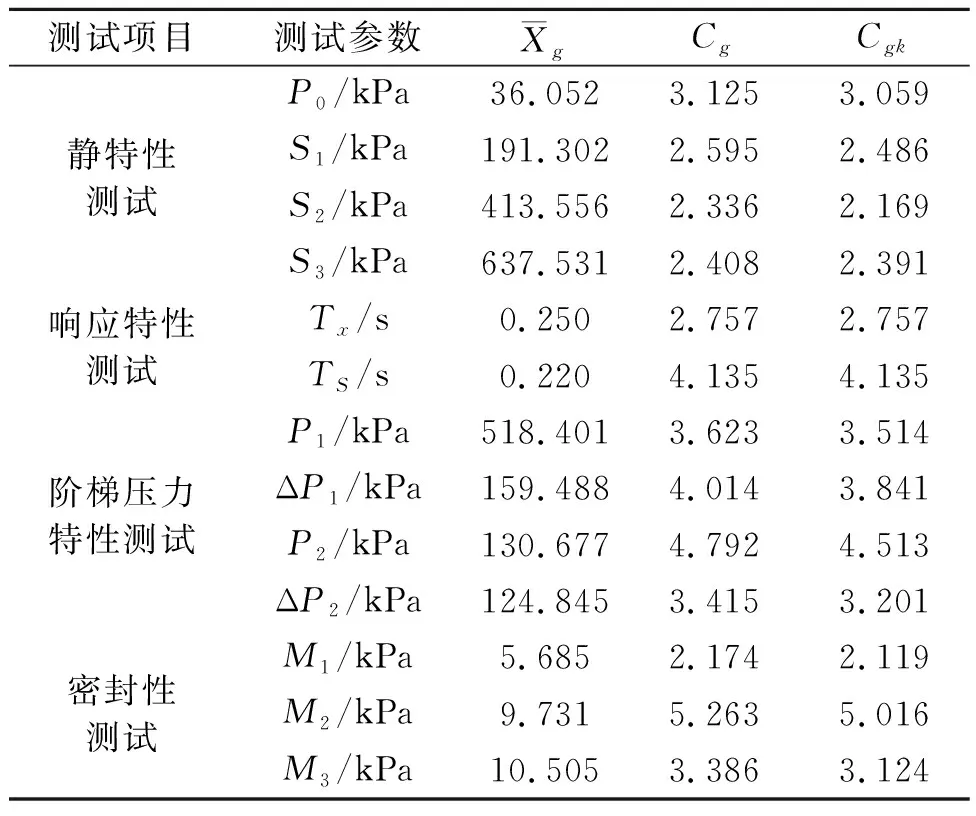

表4 系统测试评定指标

综上所述,测试系统测量能力指数Cg和Cgk均大于2.0,测试系统测试性能良好,符合新设备验收标准。

4 结论

笔者在分析商用车电控气压制动自动调压阀结构与工作原理的基础上提出了自动调压阀静特性、响应特性、阶梯压力特性、密封性的测试方法,以及测试指标与系统指标。研制了一套针对商用车电控气压制动自动调压阀的专用在线测试系统,实现了各性能参数的在线检测。试验验证表明,测试系统重复性、准确性较好。

——次级调压阀