缓蚀剂对镁合金AZ91D缓蚀行为分析*

李祎康,王 萍

(西安工业大学,材料与化工学院,西安710021)

镁合金最为最轻的结构用材料之一,有着优异的铸造可加工性、比强度以及阻尼特性,被誉为21世纪最具开发与应用潜力的绿色工程材料[1-2]。受限于镁的化学性质活泼,标准氢电极(Standard Hydrogen Electrode,SHE)电位极低(-2.36 V/SHE[3]),即使在纯水中也容易遭受腐蚀,直接限制了镁合金在各个领域的应用。提高镁合金的耐蚀性常用的方法有改善合金成分、表面防护处理、添加缓蚀剂等,其中在介质中添加缓蚀剂,可以简单有效的减缓合金的腐蚀。根据化学成分的不同,可以将缓蚀剂分为有机缓蚀剂与无机缓蚀剂,有机缓蚀剂中使用较多的有十二烷基苯磺酸钠、苯并三氮唑、2-巯基苯并噻唑等[4-7],无机缓蚀剂中应用较多则主要有磷酸盐、钒酸盐、铈盐等[8-12]。相较于有机缓蚀剂,大部分无机缓蚀剂在介质中的溶解度更高、缓蚀效果更好,通过在合金表面形成一层致密的膜层以保护合金。文献[13]研究了硝酸锌对镁合金的缓蚀作用结果表明该种缓蚀剂对镁合金的缓蚀效果有限,在浓度达到0.5mmol·L-1时缓蚀效率仅为69%。文献[14]研究了氯化铈(CeCl3)在NaCl溶液中对镁合金AZ31的缓蚀效果,结果发现,当CeCl3浓度为100 mg·L-1时,镁合金耐蚀性最强。文献[15]研究了不同浓度的Na2CO3在NaCl溶液中对AZ31镁合金板的缓蚀效果结果发现在的一定范围内随着浓度的上升,Na2CO3对合金的缓蚀效果逐渐上升,在0.03 mol·L-1时最大缓蚀效率为88.81%。文献[16]研究了硅酸钠对镁合金AZ91D的缓蚀效果,硅酸钠通过在镁合金基体表面形成硅酸盐沉淀来抑制镁合金腐蚀,且当硅酸钠浓度为10 mmol·L-1时缓蚀效率最高,目前对于各种镁合金缓蚀剂的研究层出,但对于缓蚀剂对合金的缓蚀机理却少有说明。

文中选用了两种常用的无机型缓蚀剂偏钒酸钠(NaVO3)、磷酸钠(Na3PO4)通过扫描电子显微镜(Scanning Electron Microscope,SEM)、X射线衍射(X-rays Diffraction,XRD)、X射线光电子能谱(X-ray Photoelectron Spectroscopy,XPS)结合腐蚀失重与电化学性能,对比两种缓蚀剂的缓蚀效果并对其缓蚀机理进行阐述。

1 实验材料及方法

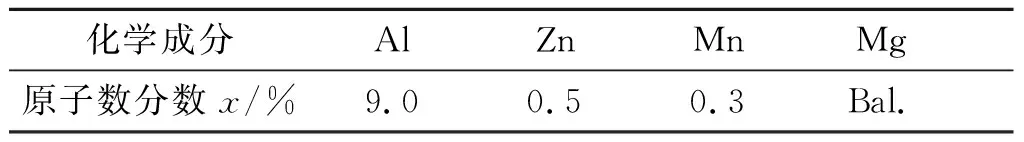

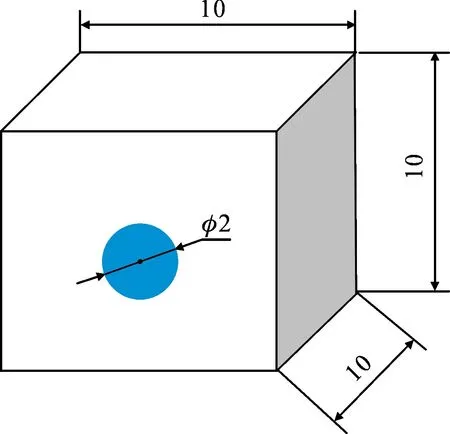

实验材料为铸态的AZ91D镁合金,化学成分见表1,图1 为试样尺寸,对试样进行攻丝打孔,并与铜丝进行连接,试样孔径∅=2 mm,铜丝截面积为5 mm2,试样表面经砂纸打磨至2 000#,抛光后用酒精清洗表面,冷风吹干。

表1 铸态AZ91D镁合金成分表

图1 镁合金AZ91D试样规格

1.1 表征及性能测试

使用SEM观察试样表面成膜形貌,利用XRD结合XPS对试样表面膜层进行物相分析。

采用普林斯顿4000电化学工作站对在质量分数w(NaCl)=3.5% 溶液中添加不同无机缓蚀剂浸泡后的试样进行交流阻抗和极化曲线测试。实验采用标准三电极体系,参比电极使用饱和的甘汞电极(Saturated Calomel Electrode,SCE),辅助电极使用铂电极,工作电极为镁合金试样,工作面积为1 cm2,扫描速率为0.03 V·s-1。试样内部腐蚀电流密度计算公式为

(1)

式中:Icorr为腐蚀电流密度,单位A·cm-2;bA、bc分别为阳极及阴极极化曲线斜率;Rp为极化电阻,单位kΩ·cm-2。

1.2 失重法测定腐蚀速率

将试样置入空白组溶液及添加不同缓蚀剂的空白组溶液中,空白组为质量分数w(NaCl)=3.5%的水溶液,10 d后取出,除去腐蚀产物并用去离子水和酒精分别清洗,记录腐蚀前后试样质量。腐蚀速率的计算公式为

vcorr=(m0-m1)/S·t,

(2)

式中:S为试样表面积,单位cm2;m0为试样原始质量,单位mg;m1为试样腐蚀后质量,单位mg;t为浸泡时间,单位h。

2 结果及分析

2.1 镁合金AZ91D微观组织形貌

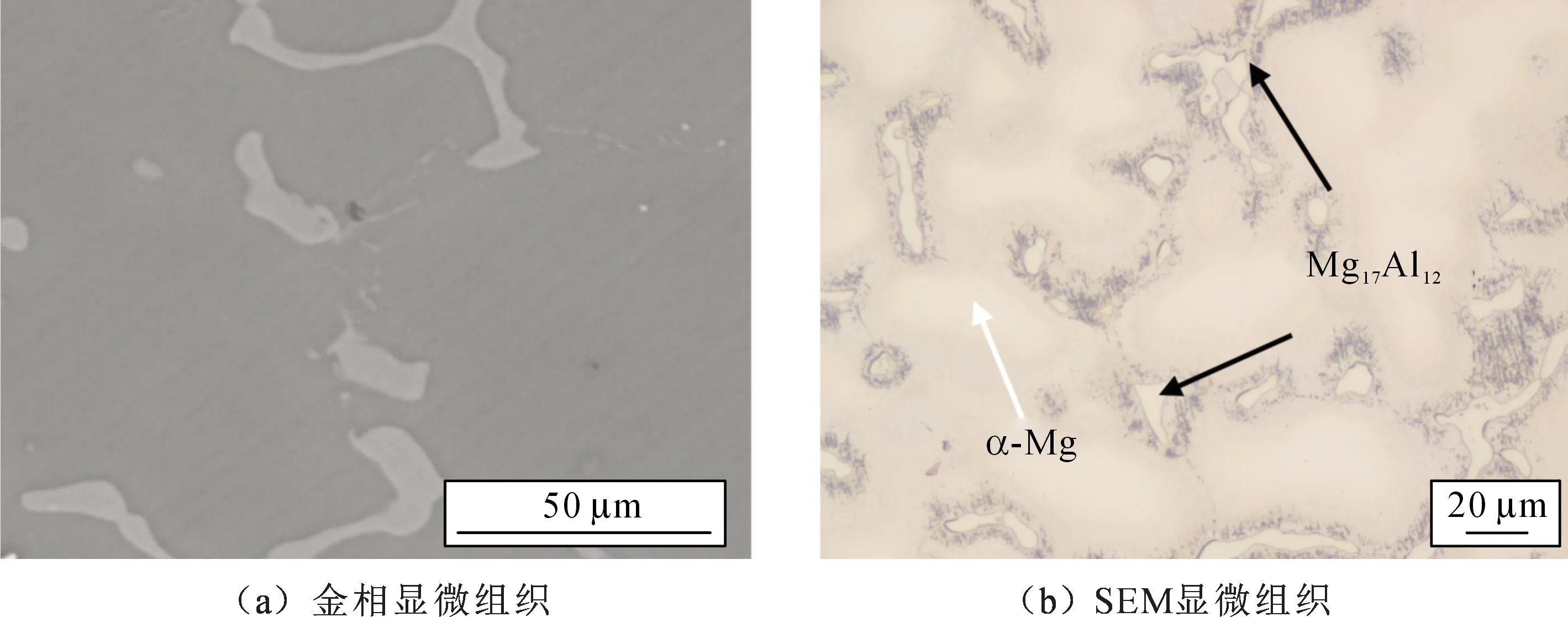

图2 为铸态AZ91D合金显微组织。由图2可知铸态AZ91D合金基体中有大量的共晶组织,主要由初生的α-Mg相与析出的树枝状共晶相Mg17Al12组成。

2.2 缓蚀剂对镁合金表面成膜形貌的影响

2.2.1 镁合金在氯化钠溶液中腐蚀形貌分析

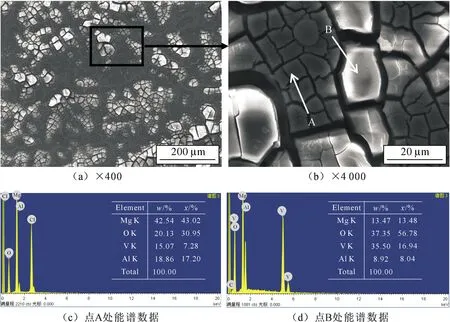

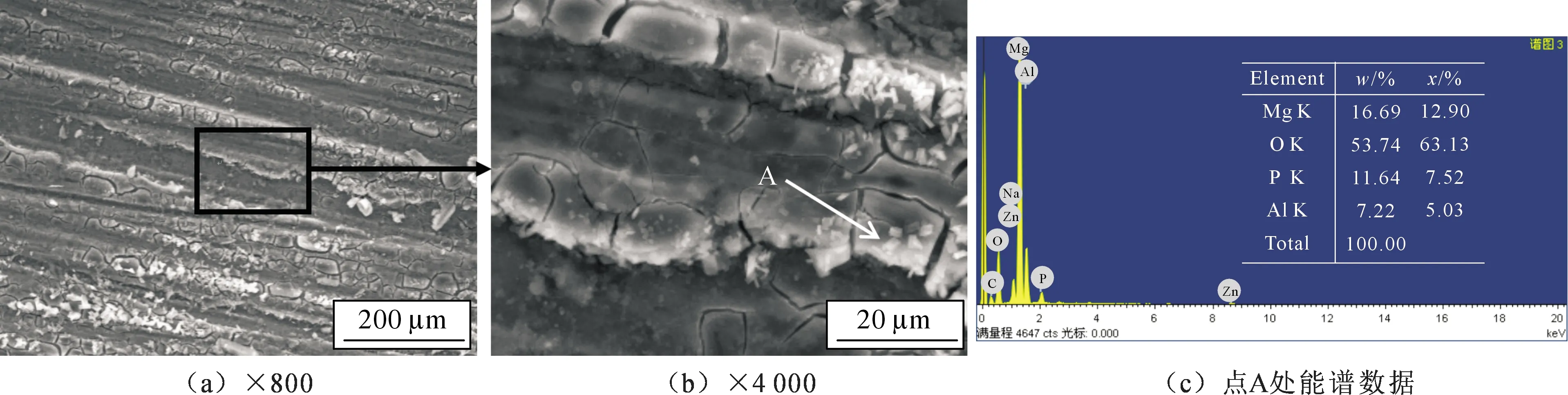

图3 为合金AZ91D在质量分数w(NaCl)=3.5% 水溶液中浸泡24 h后的SEM照片。由图3(a)可见经浸泡24 h过后,合金AZ91D基体明显被腐蚀,试样表面覆盖有大量的腐蚀产物,这些腐蚀产物较为疏松,很难对合金基体起到有效的保护作用,经放大后的局部形貌图3(b)可以看出这些腐蚀产物呈花簇状交叠在一起,通过对点A处进行EDS能谱分析,可见O元素在该处的相对含量很高,O元素与Mg元素的原子比Mg∶O约为1∶2,说明腐蚀产物应主要为疏松的Mg(OH)2。

2.2.2 不同缓蚀剂对镁合金的成膜影响

图4为合金AZ91D在添加3 g·L1NaVO3的溶液中浸泡24 h后的成膜形貌。结果表明,在加入NaVO3浸泡24 h后,试样表面被大量呈龟裂状的膜层覆盖,膜层相对平整致密,膜层出现两种特征:一是点A处间隙较小且相对致密的区域,二是点B处间隙较大的亮白色块状区域。与在质量分数w(NaCl)=3.5%溶液浸泡24 h后相比,加入NaVO3后基体表面成膜明显,表面没有出现大量的腐蚀坑和明显的腐蚀点位。通过对A、B两点处的膜层进行EDS分析过后发现两处膜层中O元素的含量均很高,其次是来自基体的Mg元素,点A处的V∶O原子数比为1∶4.2,而B处原子数比为1∶3,这说明点A处膜层可能由少量的Mg(OH)2与MgVO3构成,而点B处膜层可能主要为MgVO3。

图2 铸态镁合金AZ91D显微组织

图3 镁合金在质量分数w(NaCl)=3.5%水溶液中浸泡24 h后扫描照片

图4 镁合金在添加3 g·L-1 NaVO3溶液中浸泡24 h后扫描照片

图5为合金AZ91D在添加3 g·L-1Na3PO4的溶液中浸泡24 h后的成膜形貌。结果表明,在加入Na3PO4浸泡24 h后镁合金表面未出现明显的腐蚀现象,表面均匀覆盖着大量沟壑状的膜层,在高倍照片下可以清楚的见到膜层之间存在缝隙和细小的腐蚀产物堆积。与在质量分数w(NaCl)=3.5% 溶液中浸泡24 h相比,在加入Na3PO4后试样表面成膜相对均匀致密,无明显的腐蚀沟壑和腐蚀坑,表面形成的膜层可以对基体起到一定程度上的保护作用。通过对A处膜层进行EDS分析,可以看出膜层中O元素含量最高,其次则是来自基体中的Mg元素,Mg、P、O三种元素的原子数比约为1.7∶1.8,因此膜层应主要由Mg3(PO4)2与少量的Mg(OH)2组成。

图5 镁合金在添加3 g·L-1 Na3PO4溶液中浸泡24 h后扫描照片

2.3 镁合金在缓蚀剂的溶液中成膜物相分析

2.3.1 镁合金在缓蚀剂溶液中成膜XRD分析

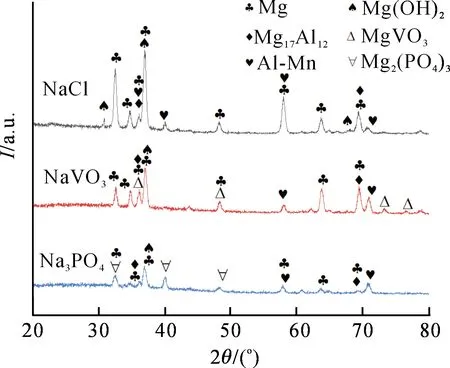

图6 为合金AZ91D在不同溶液浸泡24 h后的XRD图谱。从各图谱中可以发现,经过氯化钠浸泡后的基体表面膜层出现了属于Mg(OH)2的衍射峰,这与EDS所呈现的数据一致,说明在质量分数w(NaCl)=3.5% 溶液中浸泡24 h后表面所出现的腐蚀产物膜应由Mg(OH)2构成;而在分别加入NaVO3与Na3PO4后,膜层中又出现了属于MgVO3以及Mg3(PO4)2的衍射峰,这表明在加入缓蚀剂后,缓蚀剂与镁合金产生一定的作用,基体表面出现的两种不同膜层分别主要由MgVO3与Mg3(PO4)2构成,且两种膜层中均含有少量的Mg(OH)2。

图6 镁合金在添加不同缓蚀剂的NaCl溶液 浸泡24 h后XRD谱图

2.3.2 镁合金在缓蚀剂溶液中成膜XPS分析

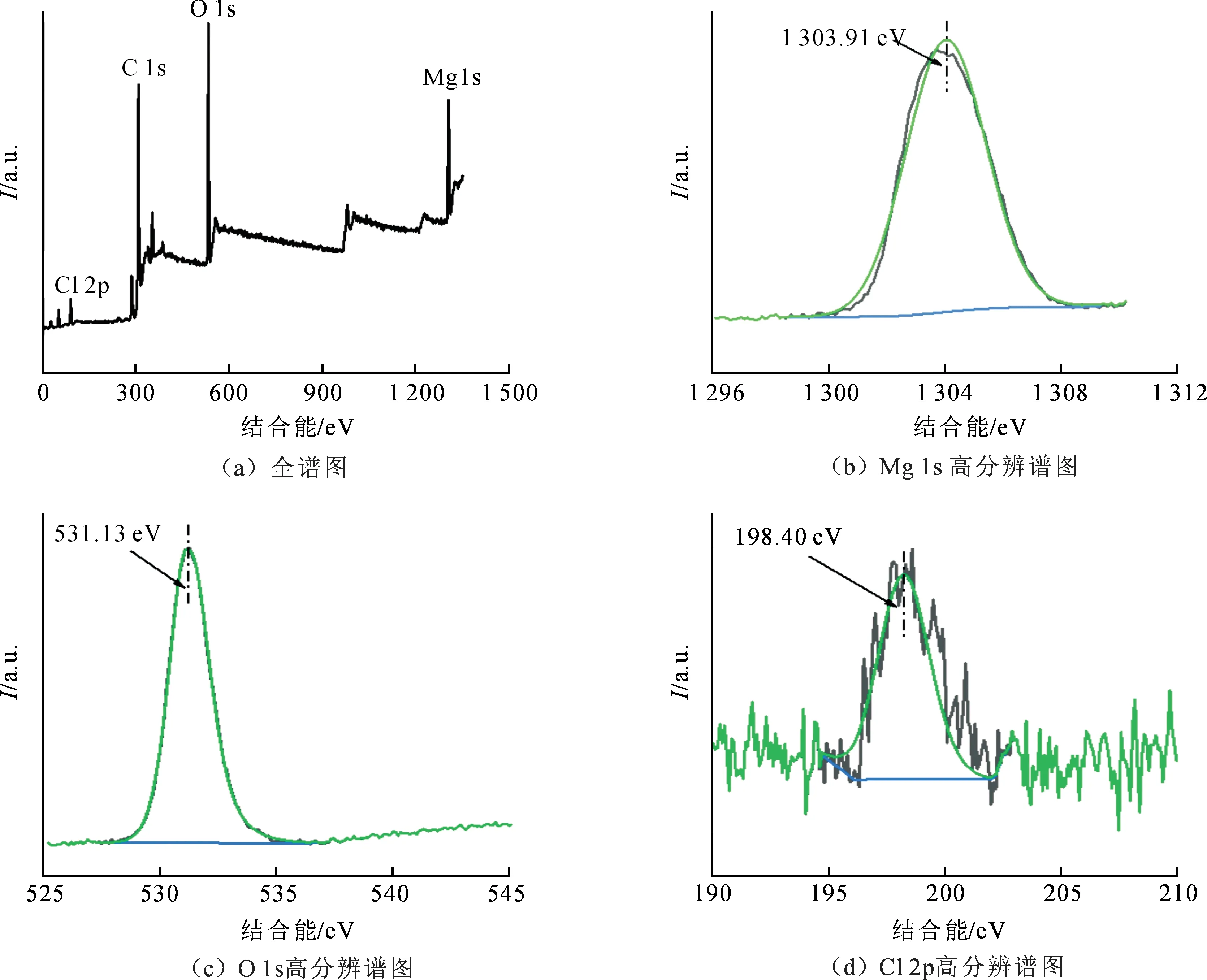

图7 为合金AZ91D在NaCl溶液中浸泡24 h后的XPS谱图。图7(a)表明在此溶液浸泡24 h后表面膜层中存在着O、Mg、Cl元素,Mg 1s图谱中位于结合能为1 303.91 eV处的特征峰代表着Mg(OH)2中的Mg2+,而Cl 2p图谱中位于结合能为198.40 eV处的特征峰则代表着吸附在基体表面Mg(OH)2膜层内的Cl-。

结合XRD可见,合金AZ91D在质量分数w(NaCl)=3.5% 溶液中浸泡时,反应如下:

阳极溶解: Mg-2e→Mg2+;

(3)

阴极析氢: 2H2O+2e→2OH-+H2↑;

(4)

总反应:Mg+2H2O=Mg(OH)2+H2↑。

(5)

合金中的Mg作为阳极溶解产生Mg2+与阴极反应产生的OH-结合形成产物膜Mg(OH)2,从图(3)可以看出受到溶液中Cl-的影响Mg(OH)2膜层疏松不致密,溶液中的Cl-可以直接穿过膜层与基体反应,加速腐蚀,甚至可以直接与膜层反应生成水溶性的5Mg(OH)2MgCl2,以及MgCl2等,使膜层对基体的保护能力下降,引起局部腐蚀。

图7 镁合金在氯化钠溶液中浸泡24 h后XPS谱图

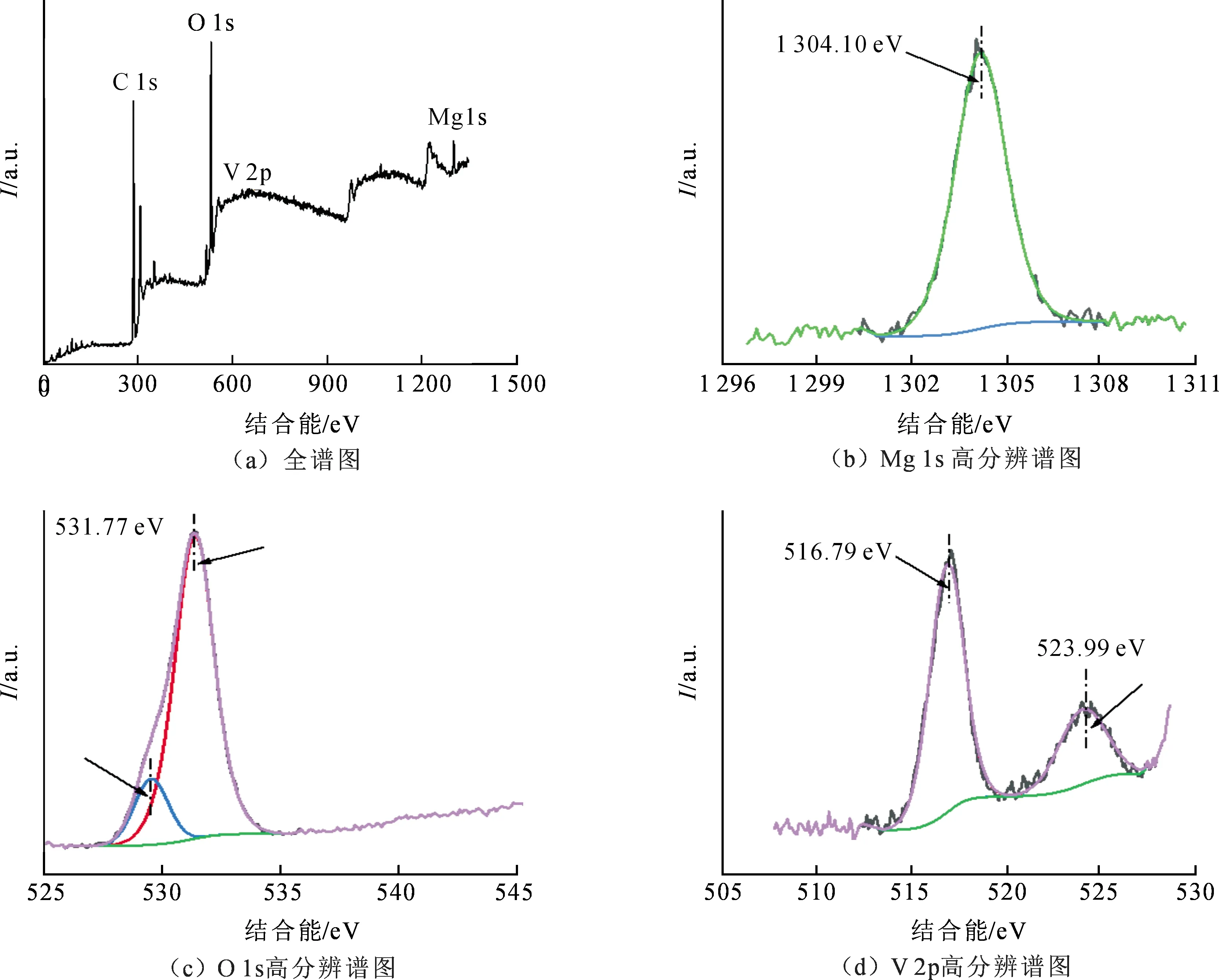

图8 为合金AZ91D在添加3 g·L-1NaVO3的溶液中浸泡24 h后的XPS谱图。图8(a)表明了在加入缓蚀剂NaVO3后镁合金表面膜层中含有O、V、Mg等元素。Mg 1s谱图中结合能位于1 304.10 eV处的特征峰代表着Mg2+,在V 2p图谱中处于516.79 eV与523.99 eV处的特征峰则代表着V4+。

结合XRD可见,合金AZ91D在含有NaVO3的质量分数w(NaCl)=3.5% 溶液中浸泡后,在基体表面有MgVO3存在,反应如下:

反应一: 2Mg+VO3-+2H2O→MgVO3+

2OH-+H2↑;

(6)

反应二: Mg+2H2O=Mg(OH)2+H2↑。

(7)

图8 镁合金在添加3 g·L-1 NaVO3溶液中浸泡24 h后XPS谱图

合金在含有NaVO3的溶液中浸泡时,合金中的Mg一部分与溶液中的VO3-离子发生氧化还原反应VO3-被还原为VO32-,Mg被氧化为Mg2+,二者结合产生图(4)中A处的MgVO3膜层;另一部分受到溶液中Cl-影响溶解产生少量的Mg(OH)2与MgVO3一起附着在基体表面出现图(4)中B处的膜层。

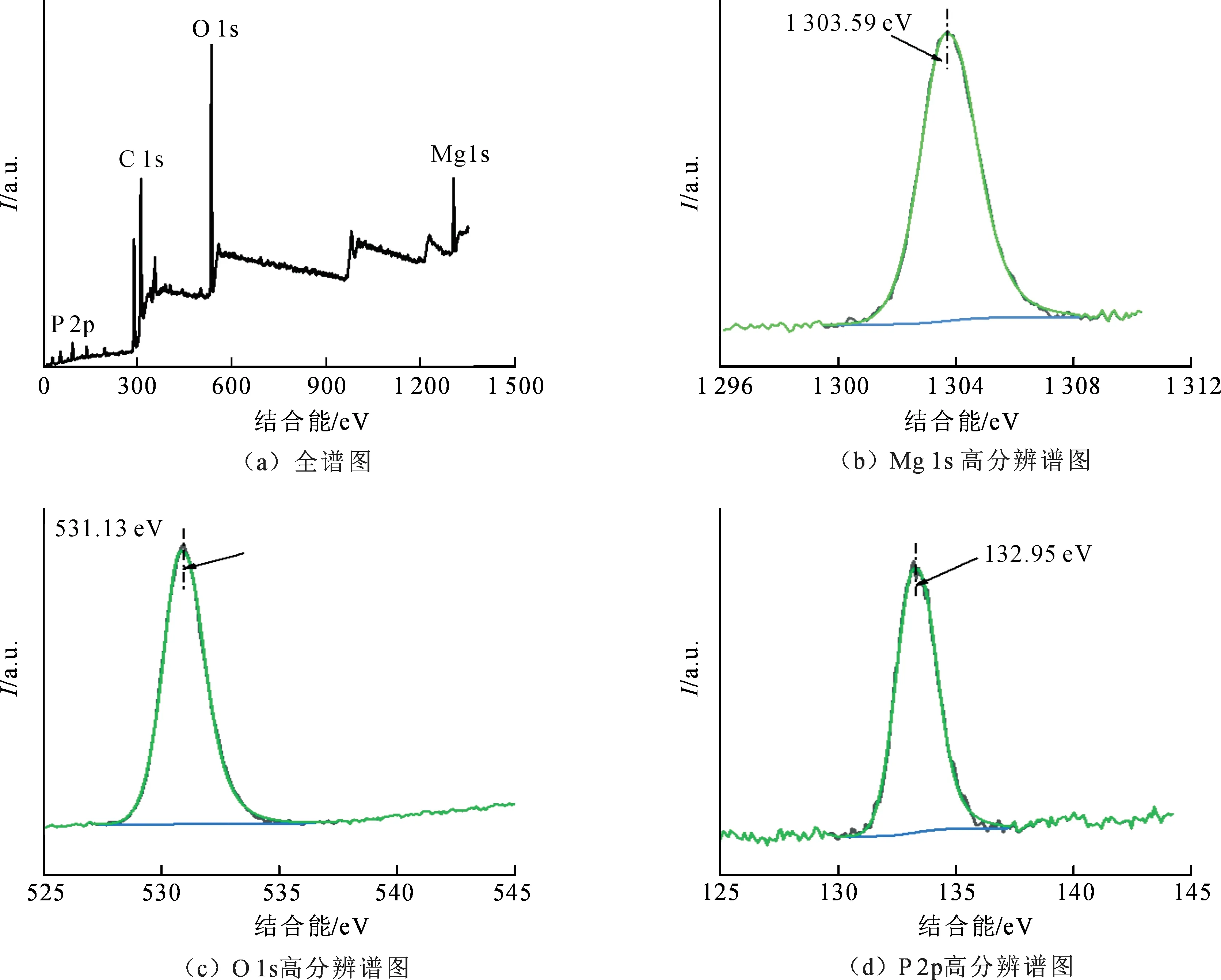

图9 为合金AZ91D在添加3 g·L-1Na3PO4的溶液中浸泡24 h后的XPS谱图。图9(a)表明在该溶液中浸泡24 h后基体表面膜层中主要含有Mg、O、P等元素,Mg 1s图谱中处于1结合能为303.59 eV处的特征峰代表着Mg2+,P 2p图谱中位于结合能为132.95 eV处的特征峰则代表着PO43-中的P5+。

结合XRD可见,合金AZ91D在含有3 g·L-1Na3PO4的氯化钠溶液浸泡24 h后,表面膜层有Mg2(PO4)3存在,反应如下:

反应一:Mg+2H2O=Mg(OH)2+H2↑;

(8)

反应二:Mg2++PO43-→Mg3(PO4)2。

(9)

图5 (a)、(b)膜层中的主要物质为在浸泡过程中的PO43-与溶解的Mg2+结合形成的Mg3(PO4)2。相较于NaVO3来说,Na3PO4中的PO43+并未直接与合金中的Mg反应,而是通过与溶解的Mg2+结合形成沉淀吸附在基体表面成膜。

图9 镁合金在添加3 g·L-1 Na3PO4溶液中浸泡24 h后XPS谱图

2.4 镁合金在缓蚀剂溶液中腐蚀失重速率分析

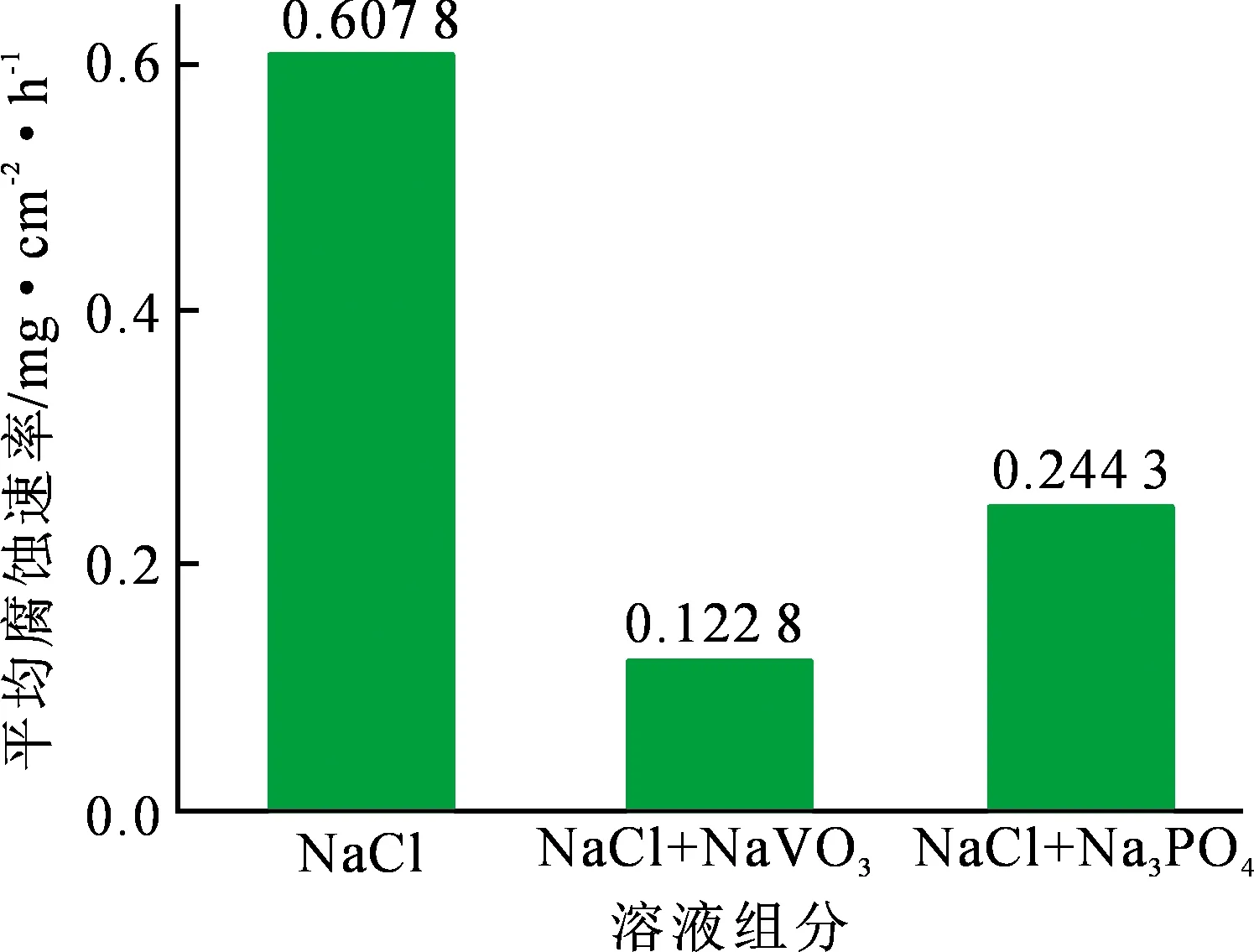

图10为合金AZ91D在不同缓蚀剂的NaCl溶液中浸泡10 d后计算所得的平均腐蚀速率。结果表明试样在NaCl溶液中浸泡10 d后的平均腐蚀速率为0.607 8 mg·cm-2·h-1,在加入NaVO3与Na3PO4后,腐蚀速率分别为0.122 8 mg·cm-2·h-1与0.244 3 mg·cm-2·h-1。

图10 镁合金AZ91D在不同溶液中腐蚀速率

综上可见,两种缓蚀剂对合金基体的腐蚀速率均有所减弱,NaVO3体现出相对更好的缓蚀效果,腐蚀速率下降79.79%。加入NaVO3浸泡后的试样呈现出最低腐蚀速率的现象可能是由于在镁合金表面形成了较为平整致密的MgVO3膜层所致。

2.5 镁合金在缓蚀剂中电化学分析

2.5.1 极化曲线分析

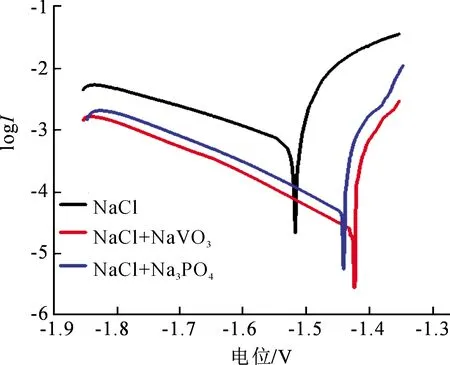

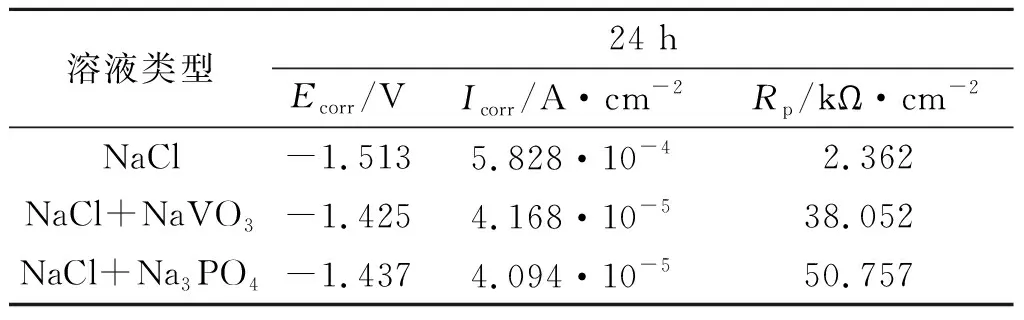

图11 为合金AZ91D在不同溶液浸泡24 h后的极化曲线。对比表2中极化曲线的拟合结果可见在浸泡24 h后引入缓蚀剂后的试样自身Ecorr均正移约0.1 V,Icorr下降约90%,通过计算所得的极化电阻约增大20~25倍,两种缓蚀剂在浸泡24 h后表现出近似的缓蚀效果。

2.5.5 交流阻抗分析

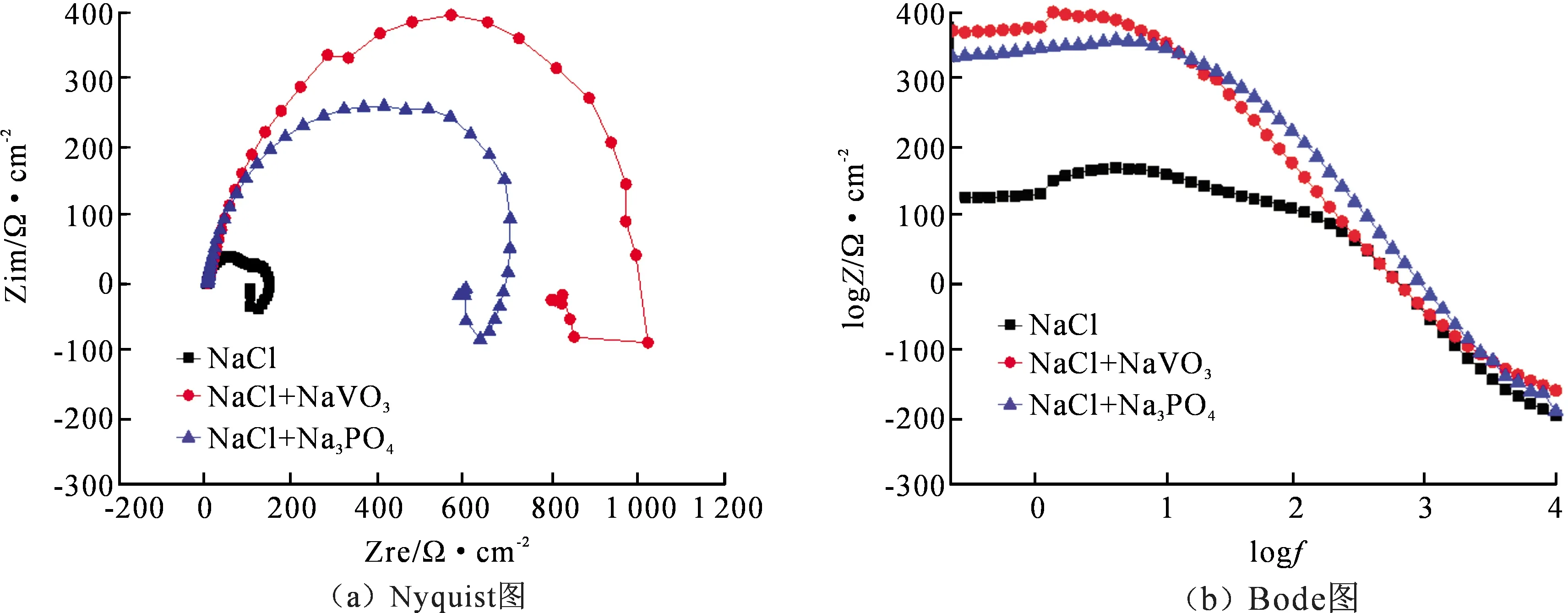

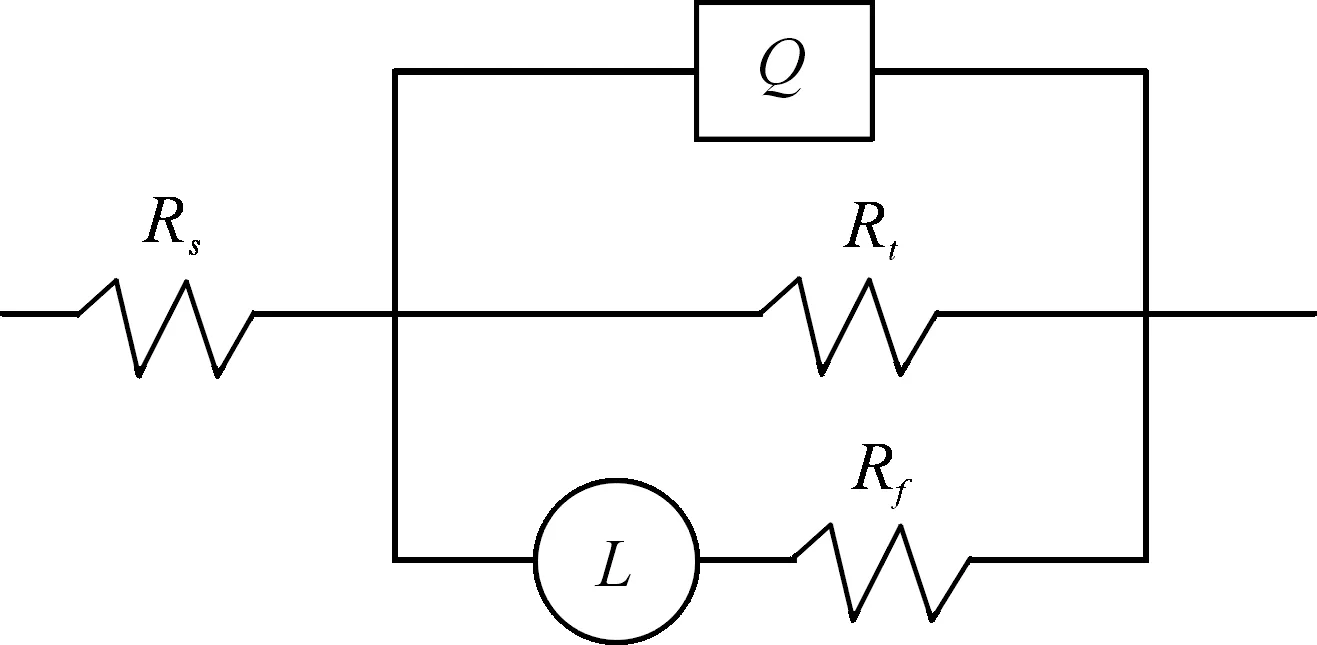

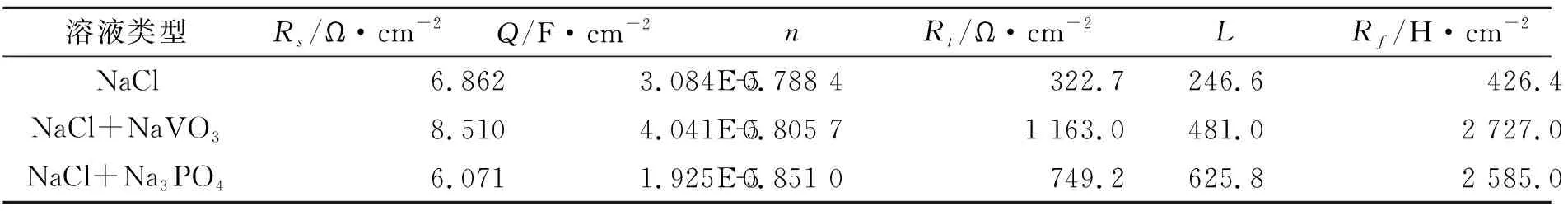

图12为合金AZ91D在不同溶液中浸泡24 h后的交流阻抗谱。图13为交流阻抗等效电路图,表3为EIS拟合数据,其中Rs为溶液电阻,Q为电极表面的双电子层,n为弥散因数(0≤n≤1),Rt为电极表面的电荷转移电阻,Rf为腐蚀产物膜层电阻,L为等效电感,代表低频区出现的感抗回路。

图11 镁合金AZ91D在不同溶液浸泡24 h后极化曲线

表2 镁合金在不同溶液浸泡下极化曲线拟合数据

从图12(a)可以看出,两种缓蚀剂对合金的腐蚀都起到了很好的抑制作用。在浸泡24 h后,偏钒酸钠的高频容抗弧半径略大于磷酸钠,高频容抗弧半径即基体表面电荷转移的阻力,半径越大则阻抗越大。拟合得到的Rf表明在浸泡24 h后由MgVO3构成的膜层较之Mg3(PO4)2膜层具有更好的屏蔽效果,同时Bode图中的NaVO3表现出的最大的低频区阻抗模值。

图12 镁合金AZ91D在不同溶液浸泡24 h后交流阻抗谱

图13 交流阻抗等效电路图

综上可见,缓蚀剂在基体表面的产生的膜层可以有效的保护镁合金,两种缓蚀剂的引入使基体表面阻抗增大约1.5倍,由交流阻抗谱及拟合数据可见较为平整致密的MgVO3膜层对腐蚀介质的隔绝效果要明显优于沟壑状的Mg3(PO4)2膜层。这与腐蚀失重所测定的腐蚀速率与极化曲线所拟合的结果基本相符。

表3 镁合金在不同溶液浸泡24 h后EIS拟合数据

3 结 论

文中研究了镁合金AZ91D在添加不同缓蚀剂的氯化钠溶液中腐蚀行为,研究结果表明:

1) 合金AZ91D在加入NaVO3、Na3PO4的氯化钠溶液中浸泡24 h后,表面分别有龟裂状的MgVO3与层带状膜层Mg3(PO4)2出现。

2) 合金AZ91D在不同缓蚀剂溶液中浸泡10 d后,计算所得的腐蚀速率分别为0.122 8 mg·cm-2·h-1与0.244 3 mg·cm-2·h-1,加入NaVO3后平均腐蚀速率对比空白组下降约80%。

3) 合金AZ91D在不同缓蚀剂溶液中浸泡24 h后自腐蚀电位Ecorr均正移,Icorr下降,在加入缓蚀剂后拟合所得到的Rt与Rf较之未添加缓蚀剂的试样均有所提高,经缓蚀剂NaVO3浸泡的试样阻抗约为Na3PO4的1.5倍,NaVO3对镁合金有更好的保护效果。