高RAP 掺量下温拌再生沥青混合料性能研究

江名飞

(上饶市鄱阳公路事业发展中心,江西上饶 333100)

1 引言

交通荷载随交通经济发展不断增加,公路面层破坏日趋严重。以往对于破坏的公路面层常采用铣刨重铺维修方案,这与当今节能减排的主旋律相悖[1]。如何行之有效地贯彻我国循环经济发展理念并实现节能减排化的公路养护已成为现阶段行业内正探索的重要研究方向。对废旧沥青混合料(RAP)进行再生利用,是目前较为主流的破局思路。

有学者[2]认为沥青混合料老化过程并未完全改变其基本结构体系,且具有可恢复性,对RAP 料中的老化沥青可通过掺加再生剂等工艺实现性能部分或全部恢复。部分研究者[3]提出在RAP 料中除再生剂外同时掺配新集料和新沥青后,通过再次拌和重铺实现再生利用。与之相结合的厂拌热再生技术能够较好地恢复旧沥青混合料性能,现已得到广泛应用[4]。掺配RAP 料后的沥青混合料能一定程度上提升其高温稳定性[5]。另一方面,采用厂拌热再生方法制取的再生沥青混合料的RAP 料掺配比例通常在30%以下,这是由于过高比例的RAP 掺配比例需要大幅提升沥青混合料加热温度,除了能源消耗和气体排放污染问题外,这也将带来沥青的二次老化问题,限制了再生沥青混合料的进一步发展[6]。

综上所述可以发现,RAP 料再生利用及传统厂拌热再生方案方面已有一定的研究基础,但其固有缺陷仍限制着相关技术发展。而温拌沥青技术的引入能够较好地弥补RAP 利用率不高等相关缺陷。本文提出高RAP 掺量下的温拌再生沥青混合料应用方案,并对其路用性能展开了深入探讨。对RAP料级配展开分析并评价旧沥青性能指标;对比2%~8%再生剂掺配比例对再生沥青性能指标的影响规律,确定合理再生剂掺配比例;对比温拌再生沥青混合料试件在135~165 ℃拌和温度条件下的路用性能变化规律,验证其应用效果。

2 原材料分析

沥青混合料的老化主要是指沥青混合料在荷载、自然环境如紫外线、水及氧气等作用下发生沥青胶结料的老化及集料的破碎。

本研究中所用的回收沥青混合料旧料源于江西省某市政道路上面层AC-16 密级配沥青混凝土,原材料组成中的胶结材料为70#A 级道路石油沥青。在对RAP 料进行再生利用前须对其性能指标进行检测,重点分析旧料级配和沥青老化情况。

2.1 级配分析

为最大程度确保RAP 料结构层的完整性,采用连续切割方案进行回收,回收的旧料见图1。为防止对RAP 料级配分析结果产生影响,通过多次反复抽提的方法以减少旧沥青残留,对抽提完成后的旧料进行烘干和筛分,共进行了3 组平行试验,与原设计沥青混合料的油石比数据进行对比,对比结果见表1。可以发现,3 组数据中的抽提沥青占比平均为4.057%,与原设计成果中的4.18%较为接近,这表明抽提沥青结果与初始设计具备一致性。

图1 回收的旧料

表1 沥青抽提数据表

将抽提后3 组RAP 料筛分后的平均级配情况,与原始级配、AC-16 级配上下限进行对比,级配曲线见图2。

图2 RAP 料级配曲线图

可以发现,与原沥青混合料原始级配相比,RAP 料级配曲线在0.075~13.2 mm 范围内均相对变高,这说明集料在长期施工过程中发生了一定程度的细化,但集料破碎程度相对较轻,且其级配分布情况仍符合AC-16 级配设计规范要求,因此可在不调整旧料级配的情况下直接应用该批RAP 料。

2.2 再生剂及温拌剂

本研究选用100%掺配比例的RAP 料制备温拌再生沥青混合料,除了不调整旧料级配外,同时在拌和过程中不再掺加新沥青,而是在旧沥青中掺配再生剂实现再生利用。再生剂中的芳香分成分可与旧沥青有效相容,补充旧沥青在长期使用过程中流失的轻质组分,并恢复其流变特性,从而实现多项沥青性能指标的改善,改变旧沥青脆硬的宏观表现,降低其黏度。再生后的沥青可有效裹覆集料,进而实现RAP 料性能的恢复,提升其作为面层材料的路用性能。本试验选取的再生剂为ZGSB 型,呈墨棕色。通过高速剪切机向旋转蒸发所得的老化沥青中掺配该再生剂,其中搅拌剪切时间为30 min。

为实现较好弥补RAP 利用率不高等相关缺陷,本文将RAP 料的再生利用与温拌沥青技术相结合,提出高RAP 掺量下的温拌再生沥青混合料应用方案。本试验选用的温拌剂为聚乙烯蜡类降黏型温拌剂,呈白色颗粒状。根据厂家推荐数据及相关工程应用经验,选取再生沥青质量的3%作为温拌剂外掺比例。

3 再生沥青性能分析

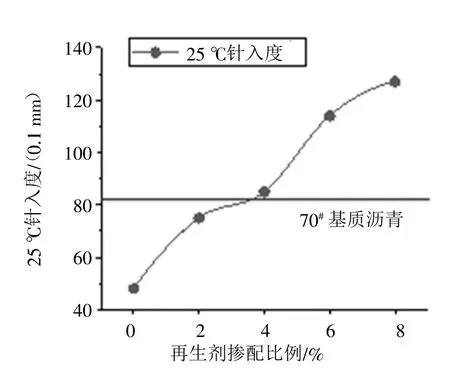

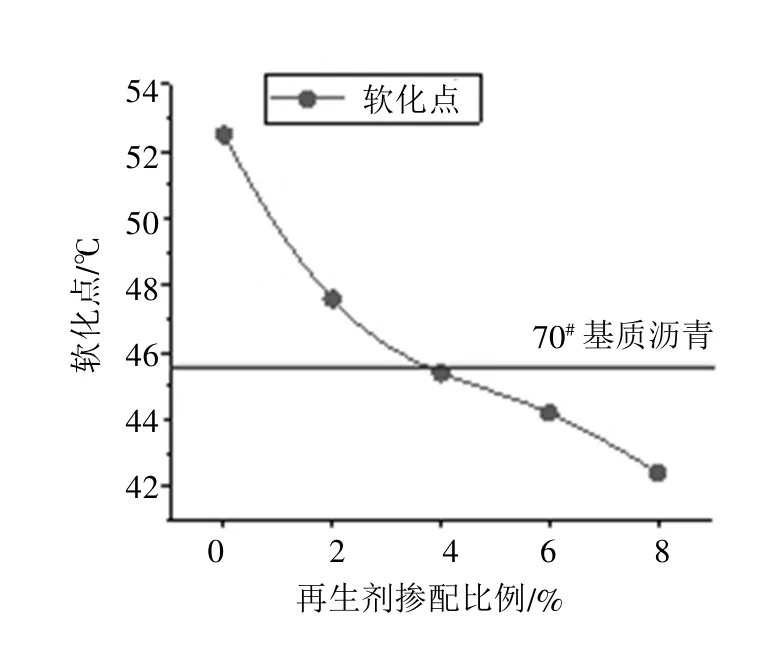

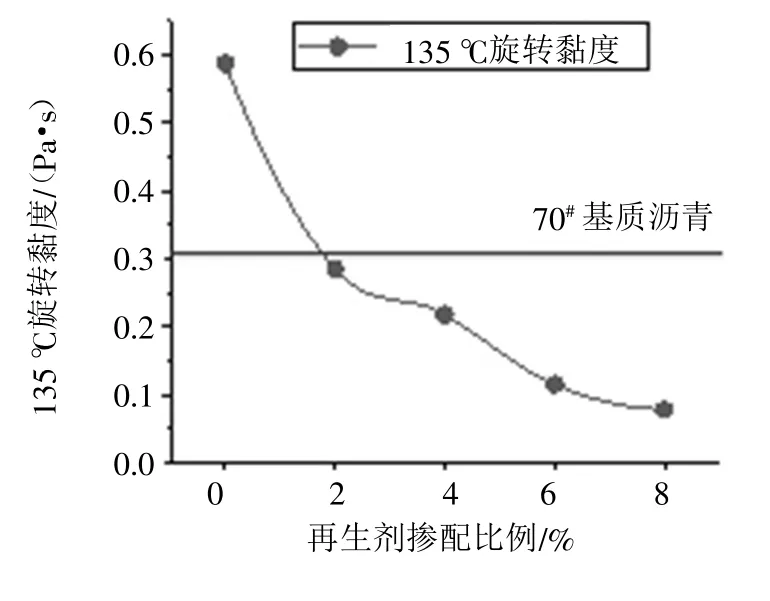

在3%温拌剂掺配比例的基础上,控制2%~8%再生剂掺配比例,分析其对再生沥青性能指标的影响规律,以确定合理再生剂掺配比例。检测各组再生沥青试样的常规性能表现,包括25 ℃针入度、软化点及旋转黏度指标,检测结果分别见图3~图5。

图3 再生剂比例对针入度的影响

图4 再生剂比例对软化点的影响

图5 再生剂比例对旋转黏度的影响

可以发现,将不同再生剂掺配比例的再生沥青性能与原设计方案中的70#新基质沥青性能进行对比,70#新基质沥青的25 ℃针入度为65(0.1 mm),软化点为45.5 ℃,135 ℃旋转黏度为0.31 Pa·s。分析再生剂比例对针入度的影响规律,可以发现:再生沥青的针入度与再生剂掺配比例呈正相关关系,从老化沥青的48(0.1 mm)提升到127(0.1 mm),当再生剂掺配比例超过4%时,旧沥青的针入度可恢复至70#基质沥青水平;再生沥青的软化点则随再生剂掺配比例的提升线形下降,从老化沥青的52.5 ℃降低至42.4 ℃,当再生剂掺配比例超过4%时,旧沥青的软化点可恢复至70#基质沥青水平;再生沥青的旋转黏度与再生剂掺配比例呈负相关关系,从老化沥青的0.588 Pa·s 降低至0.078 Pa·s,当再生剂掺配比例超过2%时,旧沥青的软化点即可恢复至70#基质沥青水平。

综合考虑再生剂掺配比例对再生沥青25 ℃针入度、软化点及旋转黏度指标的影响,最终确定再生剂的掺配比例为4%。

4 再生沥青性能分析

选用100%掺配比例的RAP 料制备温拌再生沥青混合料,温拌剂和再生剂掺配比例分别为3%和4%,对比温拌再生沥青混合料试件在135~165 ℃拌和温度条件下的路用性能变化规律展开分析,最终推荐最佳温拌施工温度。

4.1 高温性能分析

通过全自动车辙试验机进行混合料高温性能分析,设定轮压为0.70 MPa,试验温度为60 ℃,测得拌和温度对高RAP掺量下温拌再生沥青混合料动稳定度变化,见图6。

图6 拌和温度对高温性能的影响

可以发现,随着拌和温度从135 ℃提升至165 ℃,混合料动稳定度呈上升趋势,从1 387 次/mm 提升至1 902 次/mm,但随着伴和温度的提高提升幅度快速下降,提升至155 ℃后,动稳定度提升不再明显。

4.2 低温性能分析

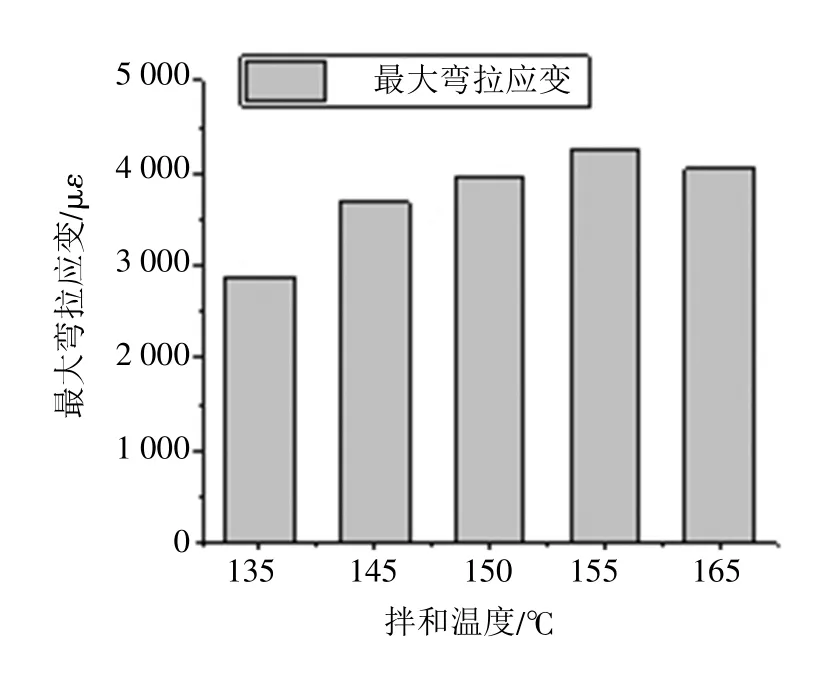

已有经验表明,当RAP 掺量较高时,再生沥青混合料低温性能易受到不利影响,通过低温小梁试验分析高RAP 掺量下温拌再生沥青混合料最大弯拉应变的变化,见图7。

图7 拌和温度对低温性能的影响

可以发现,随着拌和温度从135 ℃提升至165 ℃,混合料最大弯拉应变呈先增后降趋势,峰值处于155 ℃时,达到4 246 με。这是因为当拌和温度过高时易造成再生沥青的二次老化,从而引起混合料中胶结料黏附性下降,宏观上表现为低温抗裂性降低。

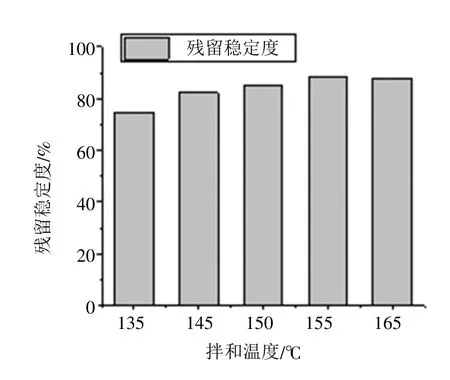

4.3 水稳定性分析

再生沥青具备憎水特性,而集料有着亲水特性,沥青混合料在水的侵蚀下易发生沥青膜剥落现象,通过浸水马歇尔试验分析高RAP 掺量下温拌再生沥青混合料残留稳定度变化,见图8。

图8 拌和温度对水稳定性的影响

可以发现,随着拌和温度从135 ℃提升至165 ℃,混合料残留稳定度同样呈先增后降趋势,峰值处于155 ℃时,达到88.2%。

综合考虑拌和温度对温拌再生沥青混合料试件路用性能的影响,最终推荐了155 ℃的拌和温度。

5 结语

本文提出高RAP 掺量下的温拌再生沥青混合料应用方案,并对其路用性能展开了深入探讨,得出如下主要结论:

1)抽提沥青占比平均为4.057%,与原设计成果中的4.18%接近;

2)集料在长期施工过程中发生了一定程度的细化,但其级配分布情况仍符合AC-16 级配设计规范要求;

3)综合考虑再生剂掺配比例对再生沥青25 ℃针入度、软化点及旋转黏度指标的影响,推荐再生剂的掺配比例为4%;

4)综合考虑拌和温度对温拌再生沥青混合料试件路用性能的影响,推荐拌和温度155 ℃。