PLC 同步顶升系统在某高速公路跨线桥上的应用

■申铁军

(山西路桥建设集团有限公司, 太原 030006)

近年来,我国高速公路发生多起车辆碰撞跨线桥上部结构的事件,事故严重威胁桥梁结构和司乘人员的安全。 如何提高现役桥梁运行安全,为司乘、货物运输提供安全、舒畅、高品质服务,推动高速公路运营高质量发展成为高速公路运营的重要课题。

本研究以某上跨高速公路的跨线桥为例,针对该桥梁上部结构出现的车辆碰撞现象进行现状调查,分析原因,选择处置方案,彻底根除了行车隐患,保证了车辆通行安全度。

1 跨线桥上部结构遭受车辆碰撞原因分析

经过现场调查,跨线桥上部结构梁底出现横向划痕,与桥下车辆行进方向一致,来车方向的梁体侧面出现混凝土破坏现象,局部出现露筋,存在很大的安全隐患(图1、2)。

图1 桥下车辆通行被卡

图2 梁体侧面出现混凝土破坏现象

跨线桥上部结构遭受车辆碰撞的主要原因有:桥下净空不足、桥梁基础沉降、超高运输车辆通过、下行路面抬高。

1.1 桥下净空不足

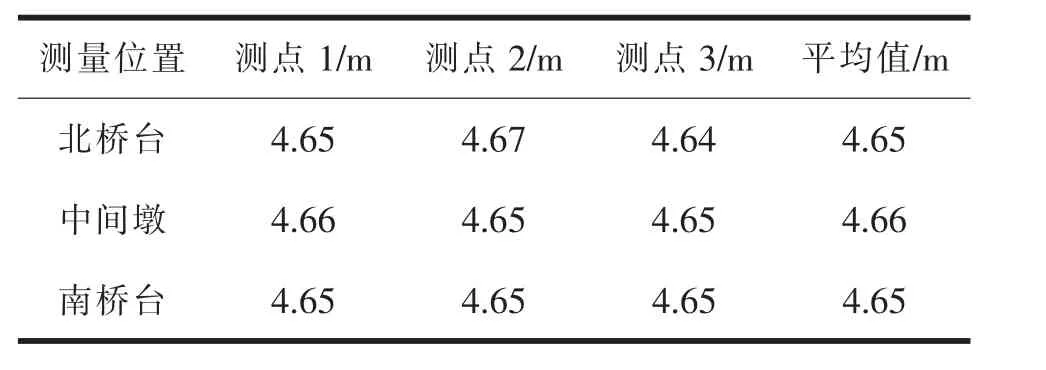

查阅某上跨天桥设计图纸, 桥下净空高度为5.00 m,且桥下路线为平直段,不存在竖曲线拐点对净空的影响,对某上跨天桥南北桥台和中间墩各选取3 个点进行桥下净空测量(表1)。 实测净空高度为4.64~4.67 m, 实测净空高度小于设计净空高度,桥下净空不足。

表1 桥下净空实际测量情况

1.2 桥梁基础沉降

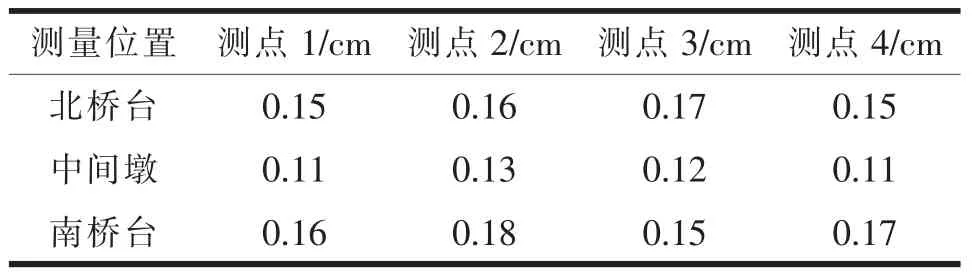

对某上跨天桥南北桥台和中间墩各选取4 个点进行水准测量,并将测量数据与建设期数据进行对比,结果见表2。

表2 墩台沉降值测量情况

通过GB50007-2011《建筑地基基础设计规范》和沉降数据可知,桥梁墩台最终变形允许值均不超过规范允许值200 mm。 桥梁整体线形流畅,桥头与路基过渡段无明显错台,桥台锥坡无沉陷、无开裂。所以墩台基础沉降也是造成净空不足的因素之一。

1.3 超高运输车辆通过

对2021 年1 月至8 月期间某上跨天桥发生的碰撞桥梁上部结构的车辆进行收集, 通过数据分析, 发生的12 辆碰撞桥梁的车辆车货总高度均超过4.5 m,但不超过净高5 m 要求。对该上跨天桥下50 m 范围内路面坑槽、破损及构造物设置情况进行专项调查, 发现某上跨天桥下来车方向50 m 范围内无明显坑槽、路面破损等缺陷,且该段路面未设置伸缩缝等构造物和突起标志安全设施,路面平整度较好, 基本上不会出现车辆颠簸跳跃的情况,说明通行车辆总高度不超过原设计净空高度。

1.4 下行路面抬高

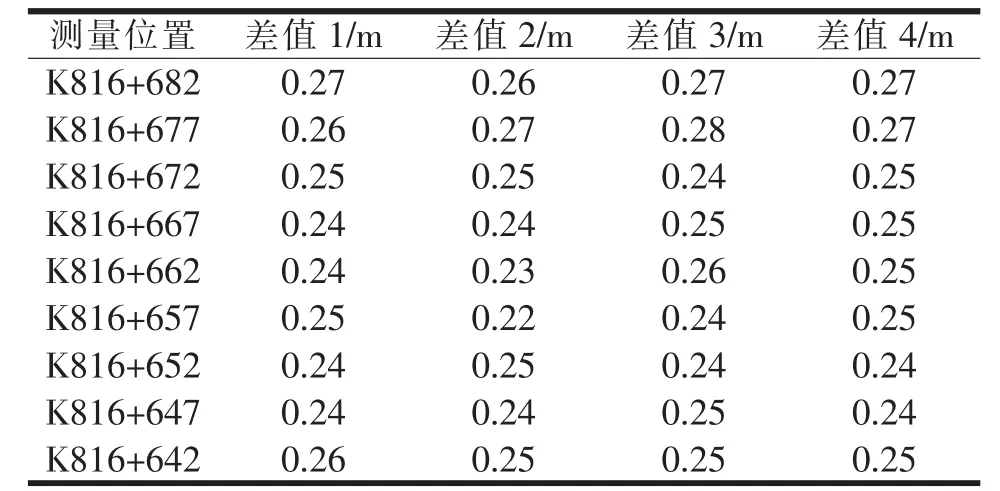

对某上跨天桥下前后20 m 范围行车路面标高横向分别取4 个点进行水准测量,并将测量数据与建设期数据进行对比,结果见表3。 经分析,现路面标高较原设计路面高约25 cm,查阅相关养护记录,该路面近10 年曾实施过3 次沥青面层施工, 因未对原路面进行铣刨, 在原路面基础上直接加高,导致跨线桥桥下净空不足。

表3 路面标高差值记录表

从桥下净空、 桥梁基础沉降、 超高运输车辆高度、下行路面抬高4 个方面因素调查分析,跨线桥上部结构遭受车辆碰撞原因主要还是桥梁基础沉降和下行路面垫高2 个因素造成桥下净空高度不足,因此提升桥下净空高度并达到设计要求至关重要。

2 跨线桥处置方案选择和比较

经过现场踏勘和相关调研,该桥处理方案主要有两个: 一是主梁同步顶升技术提高桥梁净空方案;二是挖除抬高路面、恢复桥梁净空方案。。

2.1 方案1:主梁同步顶升技术提高桥梁净空方案

包括顶升施工前准备、 反力-临时支撑及限位体系的施工、墩(柱)的截断与接高、顶升施力、工程监测,具有改造成本低、施工周期短的优点。

2.2 方案2:挖除抬高路面、恢复桥梁净空方案

包括封闭道路交通管制、 对下穿路面进行挖除、重新路面施工、恢复交通,具有施工费用高、影响时间长的缺点。

2.3 技术方案比较

从表4 可知,对两个方案进行对比,选择主梁同步顶升技术提高桥梁的净空方案,费用低、工期短、对社会交通影响小,因此,选择该方案。

表4 技术方案比较情况

3 PLC 同步顶升系统原理、 控制系统及工艺分析

3.1 同步顶升系统原理分析

3.1.1 系统构成

PLC 同步顶升液压系统分为5 部分: 液压系统、PLC 计算机控制系统、 液压泵站、 位移压力检测、人机界面操作系统。 此系统是把计算机PLC 信号处理、液压顶升系统、桥梁结构分析、位移监控技术进行集成,在集成系统上进行成套技术开发。 方林子[1]认为核心是在桥梁结构分析的基础上,依据桥梁特性, 设计计算机的PLC 信号处理和液压系统,输出液压系统油量控制信号,输入外部监控设施位移信号,利用终端多组千斤顶达到安全、平衡、高效的桥梁顶升目的,顶升和降落精度误差小于±0.5 mm,顶升载荷范围:50~1000 t,顶升高度范围:10~500 mm。

3.1.2 系统功能

PLC 控制液压同步系统是由液压系统(包含检测传感器)、 计算机自动控制系统两部分组成,朱伟[2]认为此系统可自动完成同步位移,实现操作闭锁、 力与位移控制、 过程显示、 故障报警4 种功能。 PLC 同步顶升系统,依靠调节开关阀开关频率去改变流量大小, 液压泵站利用开关阀来控制流量, 从而达到油泵的输出流量可连续可调的目的,同时,配以适当电控装置,组成位移与压力闭环控制系统,可控制各台液压千斤顶在升降时同步且称重过程中负载均衡。

3.1.3 系统特点

系统具有2 个特点:(1)有Windows 用户界面的计算机控制系统;操作简便直观,并可实现工作的俯仰、侧滚等姿态的调整;实时在线显示顶升载荷与顶升位移,可挂接彩色触摸屏,也可挂接工控机实时记录施工全过程[3-4]。 功能齐全,整体安全可靠。(2)集中操作与控制,油缸能同时加以控制,也可单独控制; 液压千斤顶的外置式(或内置)压力的传感器、位移的传感器,保证了在恶劣工作环境下顶升系统工作的可靠性。 无论是高速进行置零还是低速进行顶升,升降的速度能人为进行控制。 系统的均载阀具有过载保护功能,避免了多缸顶升时常见的胀缸事故[5]。

3.2 中央控制系统

人机界面操作单元与电脑互为冗余控制,操作人员可通过计算机键盘实现搅拌设备生产的全过程控制与管理。 组合联体型控制柜(包括开关柜、动力柜、仪表继电器柜和PLC 柜),中央控制系统电器元件采用进口品牌优质产品,主要有西门子、施耐德、欧姆龙等公司产品。 在生产过程中采用PLC 进行全自动控制、操作简单、直观且运行可靠。 在各种工况下均可采用手动方式进行各项干预操作,大大方便了施工。

3.2.1 全电脑+人机界面设备控制及管理系统

该系统包括:(1)可编程控制器(显示计量状态及数据);(2)人机界面动画操作单元(显示设备的运行状况,进行生产操作);(3)高档工业专用计算机(19 英寸液晶监视器)。

3.2.2 全电脑系统控制功能

该系统包括:(1)动力控制;(2)自动供给控制;(3)过程自动控制;(4)生产管理、过程数据监控;(5)故障报警提示;(6)生产数据报表存储打印。

3.2.3 设备视频监控系统

热再生设备配套视频监控系统,对设备的关键部位进行实时的视频监控, 确保设备运行状态正常。 该系统包括:(1)19 英寸液晶监视器;(2)4 路数字网络硬盘录像机;(3)4 个高清摄像头。

3.3 同步顶升技术工序流程分析

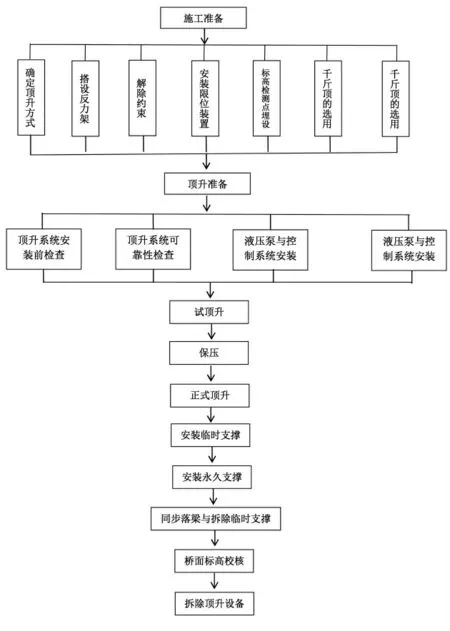

现场施工工序流程见图3。

图3 工艺流程图

4 PLC 同步顶升系统实施

4.1 桥墩截断位置确定

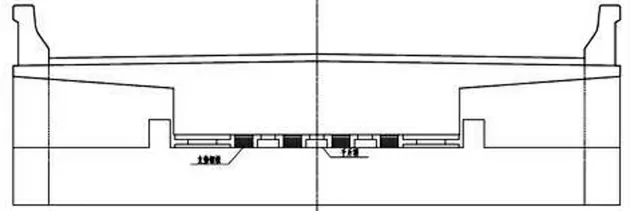

通过有限元分析,结构在自重、整体升降温及温度梯度作用下,桥墩不产生弯矩。 桥墩弯矩仅在车辆荷载、制动力作用下产生,按承载能力极限状态设计,作用基本组合下墩顶位置弯矩最大弯矩组合为678 kN·m, 墩底位置最大弯矩组合为769.4 kN·m。 根据计算结果,将桥墩切割位置选择在弯矩组合较小的位置,即靠近墩顶100 cm 附近。在桥梁顶升时,梁体预留100 cm 桥墩混凝土,在自重作用下处于轴心受拉状态,其最不利截面处混凝土裂缝大小为2.21×10-3 mm, 可认为其处于未开裂状态,所以将桥墩切割位置定于墩顶100 cm 处(图4、5)。

图4 成桥结构分析计算模型图

图5 桥墩截断位置

4.2 千斤顶参数选用与布置

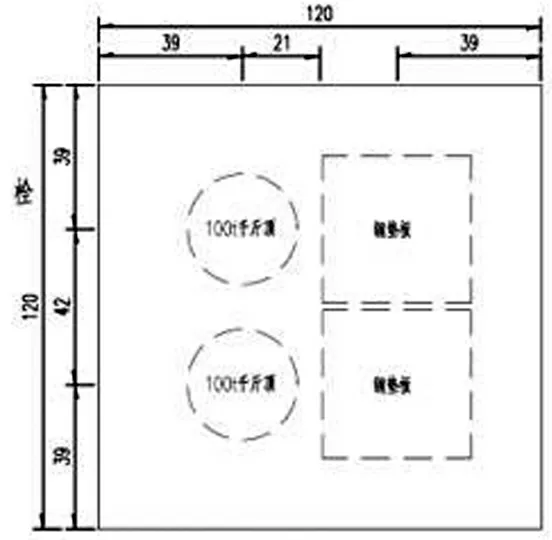

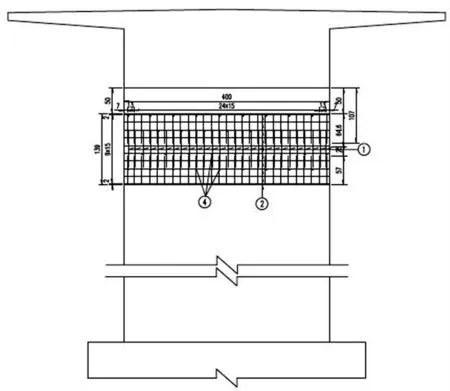

采用100 t 双作用液压千斤顶, 液压顶升斤顶选用参数:100 t、63 MPa、高200 mm、底径240 mm、行程最大120 mm。 每个临时支架上布置2 台,可以提供200 t 顶力,单个桥台布置3 台千斤顶。千斤顶具有液控平衡阀, 可以防止落梁过程中的突然液压失控。 桥梁重量约为559.75 t,全部千斤顶顶力1 400 t,千斤顶顶力安全储备系数为2.5 倍(图6、7)。

图6 支架处千斤顶布置图

4.3 临时钢管支架安装

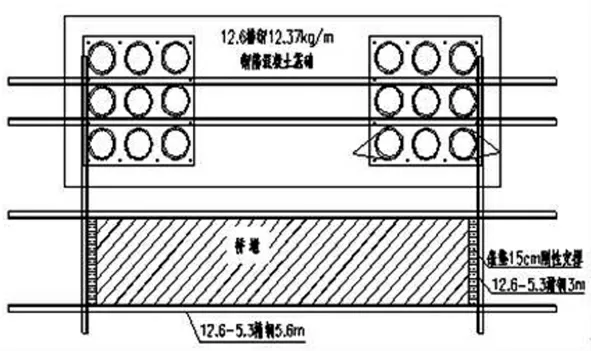

全桥共设置4 个临时钢管支架,单节重量约为2.5 t,为保证吊装过程安全,本次临时支架安装需采用导链吊装至预先浇筑的混凝土基础上。 支架之间通过法兰螺栓连接,采用12.6 型槽钢设置“目”字型劲性骨架,格内分别紧密抱箍矩形墩柱和中间一排6 根φ299 钢管(图8、9)。

图7 桥台处千斤顶布置图

图8 临时支架平面设计图

图9 现场临时支架搭设

4.4 整体同步顶升

(1)墩柱混凝土凿除工作完成后,全面对桥梁进行检查,将约束桥梁顶升外力全部解除。

(2)将PLC 系统与千斤顶连接好,并现场进行调试,具体如下:①千斤顶可靠性确认:确认设备的密封性,将千斤顶按设计顶升力的30%顶起,并现场保压5 h。②系统可靠性确认:为保证系统运行时无故障和无泄露, 对系统进行24 h 的满载试验和0~100%满载循环试验。

(3) 系统可靠性确认无误后整体同步提升。①桥梁顶升之前需由监控单位在桥面设置监控点,并对监控点的初始坐标及高程进行测量和记录。②在机械设备和人工全部就位后, 开始对桥梁进行顶升, 顶升分7 步完成, 单步顶升高度初步确定为6 cm,每步顶升分3 次进行,即每次顶升达到2 cm后应当对现场的设备和桥梁进行观测记录,确认无误后方可进行下一次的顶升。 ③单步最后一次顶升可将顶升高度调整至2.1~2.2 cm, 方便加垫钢板的放置,顶升完成并确认现场无异常后,将加工好的加垫钢板放置到临时支架和桥台盖梁上,加垫钢板顶面和底面必须保持水平。 ④在完成单步最后一次顶升工作后,及时将支垫钢板放置到位,对千斤顶进行卸载工作,将桥梁整体平稳地落至支垫钢板上。⑤将千斤顶的活塞全部收回,取出千斤顶后,在其下方放置加垫钢板,加垫钢板顶面底面须保持水平,千斤顶下方的加垫钢板共需放置6 cm 厚。⑥重复上述步骤③~步骤⑤, 直至箱梁整体顶升升高41 cm,待第七步完成后,桥梁自重全部由钢垫板承担。

(4)落梁。 ①支座安装完成后,对千斤顶下的加垫钢板进行调整, 调整后应保证千斤顶空载时活塞顶面与梁底间距为6 cm。②调整到位后,将桥台和临时支架上的支垫钢板全部撤除。 ③对千斤顶全部进行同步卸载,卸载过程按0.5 cm 为一步进行控制,待下落1 cm 时,将千斤顶油阀全部锁死,防止产生竖向位移,此时千斤顶活塞行程剩余5 cm,达到设计顶升标高,桥台处支座与箱梁底面紧密贴合,此时桥梁净高为5.15 m,满足规范要求。

5 注意事项

在墩柱接高和撤除设备方面注意以下:(1)将竖向竖筋恢复其原来形状,并将下料好的新钢防与之焊接, 焊接距离原混凝土凿除面35 cm 以上,并采取一定的降温措施,防止烧伤原墩柱混凝土。 焊接长度不小于10 d(图10)。 (2)安装绑扎其余结构钢筋,并将加工好的钢模板安装到位。 (3)将拌制好的C35 高强灌浆料由钢模板下方进料口注入,注入速度需缓慢均匀, 待上方出料口有混合料流出时,逐个封闭出料口,最终注满后,封闭下方进料口。 敲击钢模板,确认内部无空洞后完成灌浆料压注。 根据高强灌浆料产品说明,待混凝土强度足够后拆除模板。(4)撤除千斤顶与PLC 设备,待墩柱强度达到设计值后,将千斤顶回油阀门打开,千斤顶同步回油,千斤顶将不再承担梁体重量(图11)。

图10 墩柱接高立面图

图11 顶升后桥梁

6 结语

通过PLC 同步顶升系统在跨线桥上的实际应用,拓展了桥梁改造的新技术和新工艺。 PLC 同步顶升设备通过计算机指令来控制液压千斤顶,顶升过程中保证各台液压千斤顶平移的同步性,可确保顶升时结构安全。 跨线桥同步顶升40 cm 后,净高为5.15 m,满足规范不小于5 m 的要求,良好地解决了跨线桥桥下净空的不足问题,保证了公路营运安全。 同时,随着PLC 多点同步顶升技术的逐步完善,该技术被广泛应用于桥梁提升施工当中,且在实际工程中取得了良好的效果[6]。