列车荷载作用下平行钢丝拉索疲劳寿命评估

晏铖 韩晓强 徐伟杰 杨彦海 魏强 柳成荫

1.哈尔滨工业大学(深圳)深圳市土木工程智能结构系统重点实验室,广东深圳 518055;2.中国铁路建设管理有限公司,北京 100038

斜拉索作为斜拉桥主要的受力构件,具有刚度小、阻尼小、质量轻、应力大的特点,其疲劳问题一直是斜拉索损坏和失效的主要问题[1]。与平行钢绞线拉索相比,平行钢丝拉索具有工厂制造标准化程度高、张拉工序简单易控制、成品质量好、索力值易于测量、成品索直径小等优点[2],在国内外广泛应用,如苏通大桥、日本多多罗大桥、香港昂船洲大桥等[3]。

拉索内钢丝和拉索的疲劳寿命分析多基于疲劳试验,通过应力幅和在此应力幅作用下的疲劳循环次数确定其疲劳寿命的应力-寿命(S-N)曲线。由于拉索的疲劳试验对测试设备要求较高且工作量巨大,我国暂无系统、完善的拉索疲劳试验数据,尚没有很好总结出拉索疲劳强度计算公式,这给设计人员带来较大的困扰。我国斜拉索的疲劳强度设计按照JT∕T 775—2016《大跨度斜拉桥平行钢丝拉索》[4]规定应力上限为0.45 倍的公称破断力,应力幅值200 ~250 MPa,循环次数为200万次。此种设计方法基于无限寿命设计原理,过于保守且不能准确计算出循环荷载作用下拉索的剩余寿命。

本文利用斜拉索内平行钢丝的疲劳寿命评估模型,基于Miner 线性疲劳累积损伤准则推导了拉索疲劳寿命模型。以一座现役大跨度斜拉桥为工程背景,对大桥普通拉索和加强拉索分别进行了疲劳寿命分析,并通过数值模拟,有效评估了考虑列车荷载作用下的拉索疲劳寿命,可为同类型斜拉索设计提供参考。

1 平行钢丝拉索寿命评估模型

在指定应力幅ΔS作用下,斜拉索内平行钢丝的疲劳寿命服从多参数Weibull分布[5-8],分布函数为

式中:N为应力幅ΔS作用下对应的钢丝疲劳寿命;β为Weibull 分布的形状参数,与应力幅ΔS无关;K为钢丝特征寿命参数;S0、B为材料常数。

多参数Weibull 分布函数对应的概率密度函数f(N,ΔS)为

由式(3)可知中间变量V服从特征寿命参数K、形状参数β的两参数Weibull分布。

由式(1)可知,在指定应力幅ΔS作用下,钢丝疲劳寿命N为随机变量。在斜拉索内某一钢丝断裂后将不再继续承担荷载,拉索的总荷载将由其他未断裂的钢丝承担,拉索内钢丝将进行应力重分布。在斜拉索内断裂i根钢丝后,其他未断钢丝的应力幅ΔSi为

式中:m为斜拉索内平行钢丝总数。

由式(4)可知,随着疲劳循环次数增加,拉索内钢丝断裂的根数增加,未断裂钢丝的疲劳应力幅不断增加,使得拉索内钢丝断裂的速度和斜拉索疲劳破坏的速度加快。

假定在初始应力幅ΔS作用下,斜拉索内m根钢丝疲劳寿命按照升序排列分别为Ni,基于Miner线性疲劳累积损伤准则,斜拉索内钢丝的疲劳损伤指数为

式中:Mi为斜拉索内第i根钢丝的Miner疲劳累计损伤指数;Nr为钢丝在ΔS作用下的疲劳寿命均值。

由Miner 线性疲劳累积损伤准则可知,随着应力幅循环次数增加,当第1 根钢丝疲劳损伤指数等于M1时,第1 根钢丝疲劳断裂,拉索内其余m- 1 根钢丝发生应力重分布,应力幅值为[m∕(m- 1)]ΔS。随着疲劳循环次数继续增加,当第2 根钢丝的疲劳损伤指数等于M2时,第2根钢丝经历的疲劳循环次数为

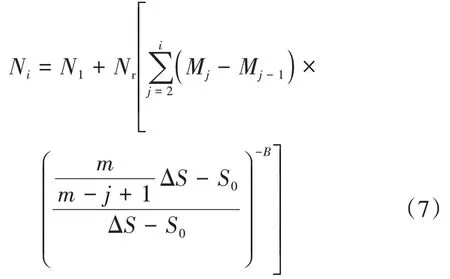

依此类推,斜拉索内第i根钢丝疲劳断裂时所经历的疲劳循环次数为

式中:i= 2、3、…、m。

2 斜拉桥拉索实例分析

2.1 工程背景

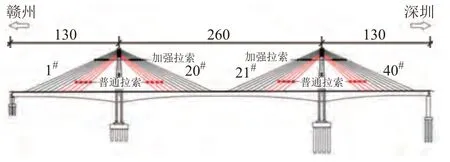

以京九高速铁路赣深高速铁路段某跨度为(136+260+136)m 的双索面矮塔斜拉桥为例,塔墩梁采用固结体系,桥梁布置见图1。

图1 斜拉桥布置(单位:m)

主墩采用双肢薄壁墩,桥塔采用中穿式独柱塔,塔高96 m。主梁采用单箱三室预应力变截面梁,主梁宽31.2 m,主墩位置梁高13 m,边墩位置梁高6 m。全桥共40 对拉索,索间距为8 m,靠近主塔处有4 对普通拉索,其他为加强拉索。普通拉索由91 根直径7 mm的1860 级平行钢丝组成,加强拉索由109 根直径7 mm 的1860 级平行钢丝组成。由于桥梁对称性,本文仅选取单面拉索进行分析,从赣州至深圳方向依次编号为 1#—40#。

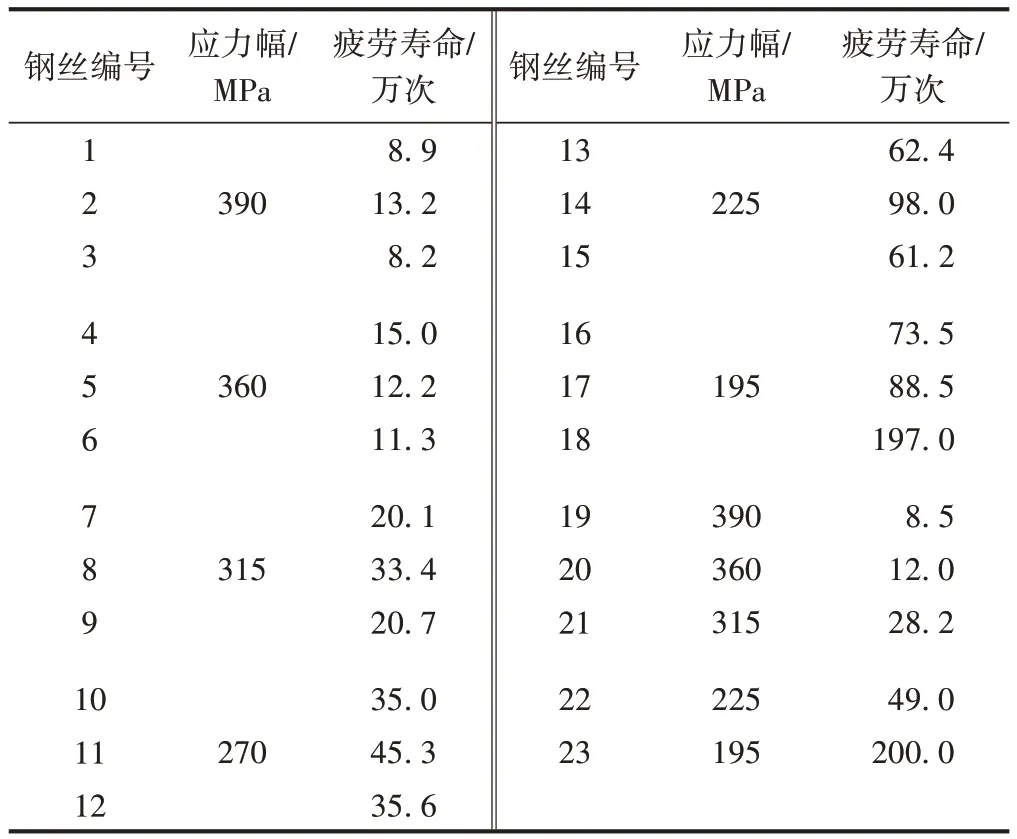

2.2 平行钢丝试验数据分析

大桥拉索采用国产1860级钢丝,与文献[9]相同,故对文献[9]中的钢丝疲劳数据进行分析,试验测试了23根6组应力幅作用下1860级钢丝的疲劳寿命,应力幅及疲劳寿命见表1。应力下限均为950 MPa,试验工况详见文献[9]。采用本文选取的钢丝疲劳寿命模型对钢丝疲劳试验数据进行分析,并对钢丝疲劳寿命模型中的未知参数进行求解。

表1 1860级钢丝疲劳试验结果

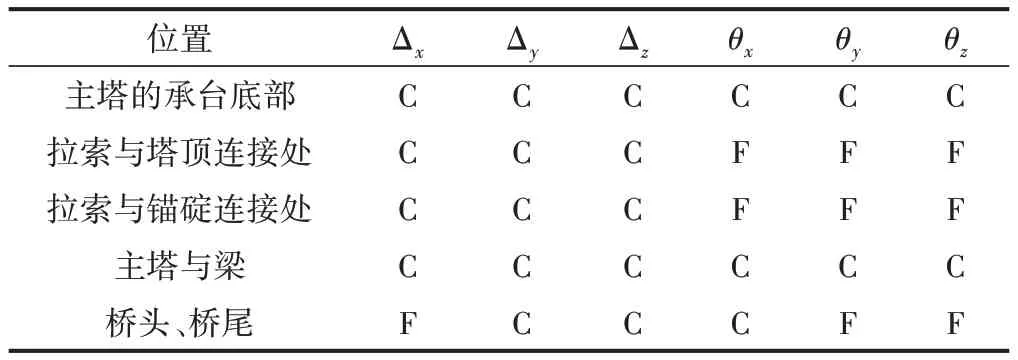

将试验数据代入式(2),并采用极大似然法对模型参数进行估计,可得β= 1.240 7、B= 4.589 3、K=1.946 4×1012、S0=69.370 6。

中间变量V的weibull 概率密度函数曲线见图2,拟合曲线函数为y= 1.240 7x+ 35.107 6。可见,V各数据点的经验累积概率在Weibull 概率图呈直线关系,均匀分布在估计模型的附近且R2= 1,V服从β=1.240 7、K=1.946 4 × 1012的两参数Weibull 分布。因此,本文选取的钢丝疲劳寿命模型能够很好地模拟平行钢丝在各个应力幅下的疲劳寿命。

图2 V的weibull概率密度函数曲线

2.3 拉索疲劳寿命模型

通过试验数据求得拉索钢丝疲劳寿命的概率分布函数和概率密度函数后,可基于Monte-Carlo 法求得斜拉索在某一断丝率下的疲劳寿命模型。由于Monte-Carlo法所得结果为近似结果,随着模拟次数的增加计算值越来越趋向于真实值,但是计算量也随之增大。为保证模拟精度,研究发现以断丝率10%作为普通斜拉索疲劳寿命的终止条件和拉索初始应力幅ΔS=270 MPa 时,采用2 000次模拟得到的拉索疲劳寿命均值与采用6 000 次模拟得到的拉索疲劳寿命均值变化率为1.2%。因此采用2 000 次Monte Carlo 法模拟能够满足精度要求,后续相关计算均采用2 000 次模拟得到的结果。

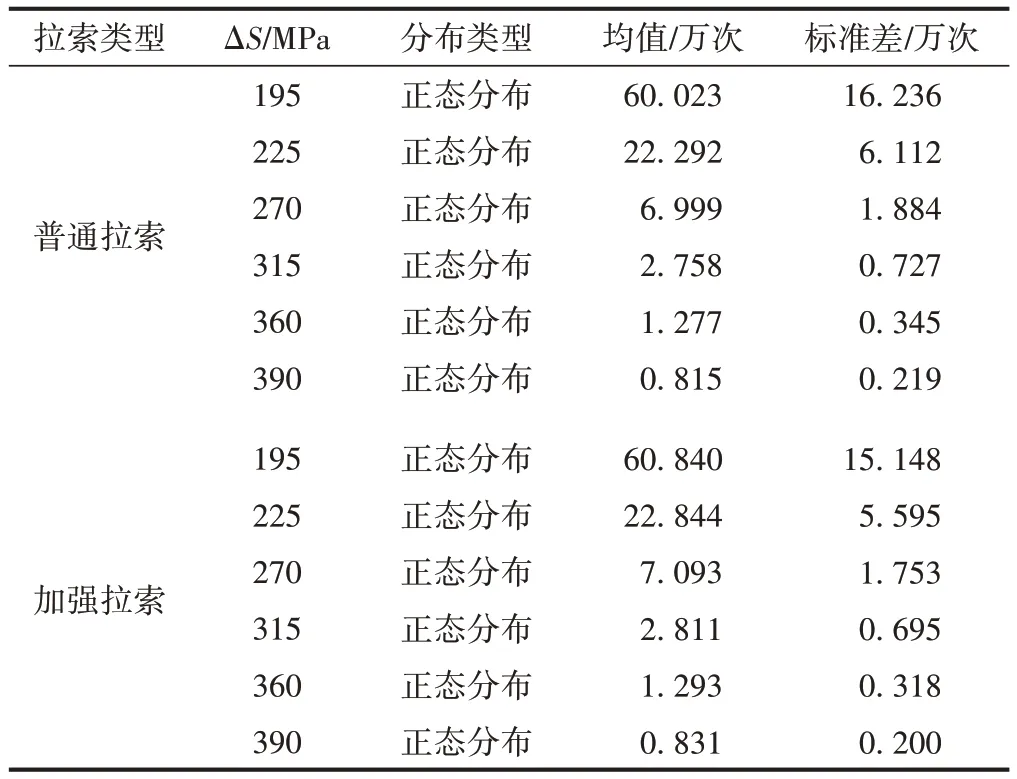

普通拉索和加强拉索在常荷载幅作用下,ΔS分别取195,225,270,315,360,390 MPa,采用Monte-Carlo法模拟断丝率10%条件下斜拉索的疲劳寿命。普通拉索内钢丝根数为91 根,取断丝9 根时的疲劳循环次数作为其断丝率10%条件下的疲劳寿命;加强拉索内钢丝根数为109 根,取断丝11 根时的疲劳循环次数作为其断丝率10%条件下的疲劳寿命,模拟结果见表2。可知,随着初始应力增大,该斜拉桥普通拉索和加强拉索的疲劳寿命均值不断减小。在同一应力幅作用下,二者的均值基本相同,加强拉索的疲劳寿命标准差要小于普通拉索。这是由于拉索内钢丝数的增加使得斜拉索疲劳寿命的变异性减小。

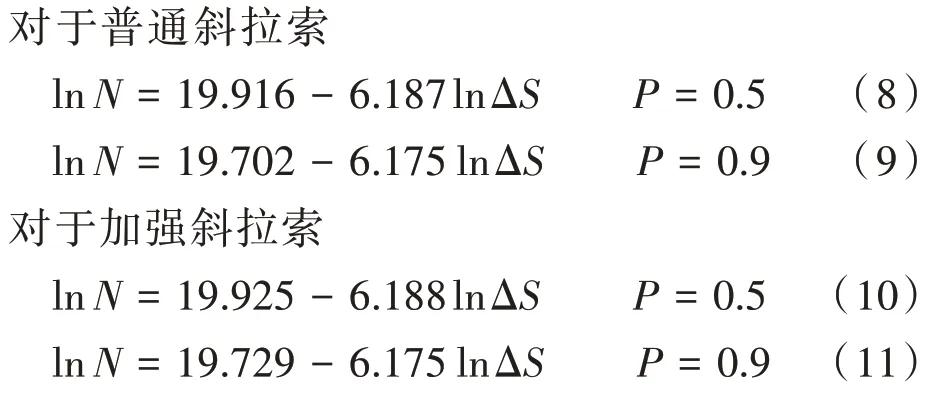

在断丝率10%条件下,根据表2 中6个应力幅作用下普通拉索和加强拉索的疲劳寿命概率分布,采用最小二乘法拟合,可得到普通斜拉索和加强斜拉索中值(P=0.5)S-N曲线和保证率90%(P=0.9)的S-N曲线方程。

表2 不同应力幅下拉索疲劳寿命概率分布及其参数

在断丝率10%条件下,普通拉索和钢丝中值S-N曲线和概率保证率90%的S-N曲线见图3。可见,普通拉索S-N曲线与钢丝S-N曲线斜率相同,钢丝疲劳寿命变异性大于普通拉索。在同一应力幅作用下,钢丝疲劳寿命中值远大于断丝率10%条件下普通拉索疲劳寿命中值。保证率90%的钢丝疲劳寿命略大于断丝率10%条件下普通拉索中值。这是由于考虑了钢丝断丝后剩余钢丝应力重分布的影响。

图3 普通拉索和钢丝S-N曲线

3 列车荷载作用下拉索疲劳寿命评估

3.1 有限元模拟

建立斜拉桥有限元模型,主塔与主梁均采用梁单元Beam188 模拟,其中主梁采用脊骨梁模式。斜拉索采用Link10 单元,受力形式为仅受拉。主梁与拉索的连接采用伸出刚臂的方式实现。

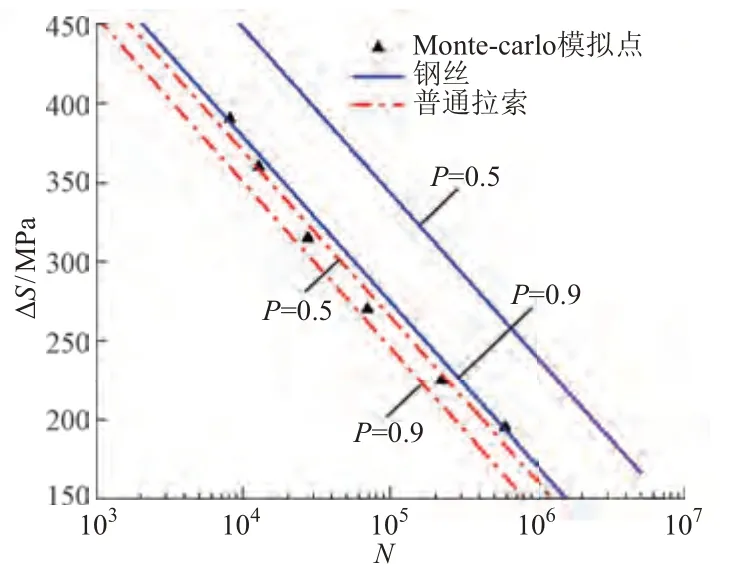

有限元模型边界条件见表3。表中,Δx为顺桥向位移,Δy为横桥向位移,Δz为竖向平动位移;θx,θy,θz分别为绕纵桥向、横桥向、竖向转角位移;C表示约束,F表示放松。

表3 有限元模型边界条件

斜拉桥初始索力采用赋予拉索一定初应变的方式进行调整,不断迭代斜拉索初始应变使得索力模拟值不断逼近设计值,最终得到索力模拟值。斜拉桥有限元模型索力模拟值和目标值对比见表4。可见,索力模拟值和目标值误差均小于0.22%,满足精度要求。

表4 斜拉桥有限元模型索力对比

3.2 拉索疲劳损伤分析

3.2.1 拉索影响线及索力历程

1)影响线

在列车经过桥梁时,需考虑动力荷载对桥梁产生的冲击,依据TB 10002—2017《铁路桥涵设计规范》[10],冲击系数1 +μ为

式中:Lφ为加载长度。

斜拉桥拉索在动力荷载作用下的影响线可由静力荷载作用下的影响线乘以冲击系数得到,(1 +μ) =0.89,取1.0。单侧车道上的偏载采用集中力和集中弯矩进行模拟。基于桥梁有限元模型,通过施加荷载步的方式可得到拉索在两侧车道上的影响线。

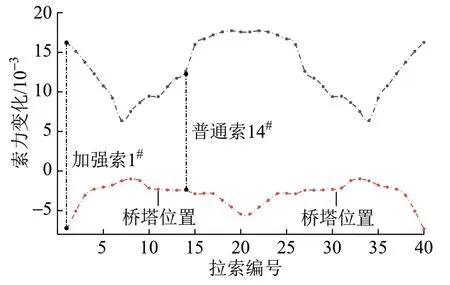

根据上述得到的拉索在两线高速铁路车道上的索力影响线,取其索力变化的最大、最小值,绘制拉索索力变化影响线包络图,见图4。索力变化是指在单位荷载作用下相对恒载作用下拉索索力的变化。可知,最大正向索力变化发生在19#拉索,值为1.77 ×10-2;最小负向索力变化发生在1#拉索,值为7.04 ×10-3;索力变化范围最大的加强索是1#拉索,值为2.35×10-2;索力变化范围最大的普通索是14#拉索,值为1.50× 10-2。

图4 拉索索力变化影响线包络图

1#、14#拉索在左、右侧车道应力变化影响线,见图5。

图5 1#、14#拉索索力变化影响线

由图5(a)可见:1#拉索左侧车道索力变化影响线最大值为1.64×10-2,右侧车道为1.62×10-2,均位于距桥梁起点252 m 处;1#拉索左侧车道索力变化影响线最小值为-7.16× 10-3,右侧车道为-7.33 × 10-3,均位于距桥梁起点61 m 处。由图5(b)可见:14#拉索左侧车道索力变化影响线最大值为1.44 × 10-2,右侧车道为1.40 × 10-2,均位于距桥梁起点236 m 处;左侧车道索力变化影响线最小值为-2.42 × 10-3,右侧车道为-2.45× 10-3,均位于距桥梁起点90 m 处。1#、14#拉索左侧车道与右侧车道影响线几乎重合,说明车道位置对拉索受力影响不大。

2)索力历程

国内高铁客运列车常用的动车组车型为CRH3,可采用8节或16节编组[11]。本文采用8节编组进行分析,其疲劳车加载模型见图6。其中P1为座车轴重,取140 kN;P2为机车轴重,取230 kN。对于客运专线,按照每天 06:00—21:00 通行1 列∕10 min 的情况计数,单向车次取 90 次∕d[12],且假设不会有两辆列车同时过桥。

图6 高速铁路加载疲劳车(单位:m)

加载疲劳车速度为200 km∕h,通过影响线加载模拟车辆过桥过程,得到1#、14#拉索应力历程见图7。

图7 1#、14#拉索应力历程

由图7 可见,两条拉索正应力变化最大均出现在列车行驶到跨中的时刻,均为6.5 s。对于1#加强索,最大正向应力变化为13.60 MPa,发生在左侧车道;最小负向应力变化为-3.98 MPa,发生在列车刚过桥的2.4 s时,在右侧车道。对于14#普通索,最大正向应力变化为13.79 MPa,发生在左侧车道;最小负向应力变化为-1.53 MPa,发生在列车下桥10.9 s时,在左侧车道。

3.2.2 疲劳索力幅与疲劳寿命

拉索疲劳属于低应力高周期变幅疲劳,运用Miner损伤累积法可求得其等效荷载幅

式中:Δpe为等效荷载幅;Δpi为第i组荷载幅;ni为第i组荷载幅对应循环次数;m为指数,取3[13]。

本文采用雨流计数法对拉索索力历程进行处理,得到的单侧车道应力时程曲线通过雨流计数法可以得到两个荷载幅,所以每根拉索可以得到4个荷载幅,每个荷载幅的荷载次数均为90 次∕d。高铁客运专线CRH3-8 每日引起的拉索应力幅及频次见表5,累计频次为360次∕d。

表5 拉索应力幅及频次

通过式(13)得到1#加强索等效荷载幅为13.85 MPa,等效荷载频次为360 次∕d;14#普通索等效荷载幅为12.02 MPa,等效荷载频次为360次∕d。

根据式(9)与式(11),计算得到在90%保证率下1#加强索疲劳寿命次数为 4.79 × 1012次;14#普通索的疲劳寿命次数为 1.08 × 1013次。按 360 次∕d 的荷载频次,可以得到1年的疲劳次数为131 400次。由此可知1#加强索的疲劳寿命约为 3.6 × 107年,而 14#普通索疲劳寿命约为8.2 × 107年。可见,仅考虑运营列车荷载的情况下,由于其作用频次较低,拉索的疲劳寿命远大于设计值。然而,腐蚀、风力等作用也会使拉索产生较大的疲劳应力幅[14-15],这些因素与列车的耦合作用对拉索疲劳寿命的影响仍值得深入研究。

4 结论

1)根据钢丝疲劳寿命模型,采用Monte-Carlo 法模拟拟合斜拉索内钢丝的疲劳寿命概率分布,并基于Miner 线性疲劳累积损伤准则可准确评估平行钢丝斜拉索在断丝条件下的疲劳寿命。

2)在初始应力幅和断丝率相同的条件下,斜拉索的疲劳寿命服从正态分布。拉索疲劳寿命的均值与拉索内钢丝数量无关,拉索疲劳寿命的标准差随钢丝数量的增加而减小。

3)仅考虑铁路荷载作用下,实例斜拉桥拉索疲劳寿命远大于桥梁设计寿命。在后续的研究中需着重考虑列车、腐蚀、风等耦合作用对拉索疲劳寿命的影响。