串补间隙触发控制系统故障分析

任孟干,吴保义,刘涛,喻劲松,刘伟,李甲飞

(1.南瑞集团中电普瑞电力工程有限公司,北京 102200;2.国网河南电力有限公司检修分公司,河南 南阳 473000;3.南瑞集团中电普瑞科技有限公司,北京 102200)

0 引言

串联电容器补偿工程应用技术引入中国已经20多年,中国电力科学研究院自主研发的第1套国产串补成套装置(简称“串补”)投运至今也有15年,总结数十年来的串补运维检修经验可知:无论是国产串补,还是国外串补,其强制触发型火花间隙(GAP)已成为串补中故障率较高的一个薄弱环节,尤其是间隙触发控制系统部分。强制触发型火花间隙是串补电容器组重要的过电压保护设备,用于在规定时间内转移并承载暂态故障电流,以防止串联电容器组过电压或金属氧化物限压器过电流导致的设备损坏[1]。间隙触发控制系统由间隙触发主回路和间隙触发控制箱(gap trigger control box,GTCB)组成,其中GTCB用于实现对主间隙进行强制性触发控制的弱电设备,他安装于串补高压绝缘平台上与间隙触发主回路一起实现对主间隙的触发控制。由于平台上面积有限,同时为了确保间隙触发控制的可靠性,GTCB与GAP、阻尼装置等串补一次设备紧凑地安装在一起。在系统故障的暂态过程中GTCB周围会出现数十千安的暂态电流,可见其所处电磁环境极为恶劣[2]。这也是导致GTCB故障频发的主要原因之一,其中多数故障均与GTCB内的触发控制模块和电源模块相关。

1 强制触发型火花间隙

1.1 间隙基本结构和工作原理

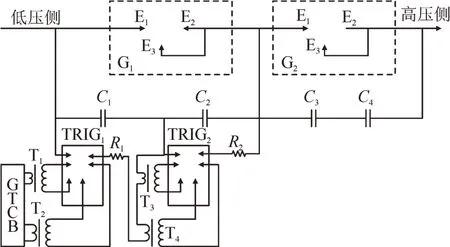

国内外串补装置最常用的GAP拓扑结构,见图1,由自放电型主间隙和间隙触发控制系统组成。

图1 串补GAP结构简图Fig.1 Schematic diagram of SC GAP structure

两个串联连接的自放电型主间隙(G1、G2)安装在间隙小室内,各承担串补电容器组额定电压的1/2。自放电型主间隙由闪络间隙和续流间隙组成(见图1)。其中闪络间隙由电极E1、E2构成,而续流间隙由电极E1、E3构成。续流间隙的距离远大于闪络间隙,从而保证续流间隙不会在过电压下击穿。图中E2、E3与箱体(间隙外壳)等电位。

间隙触发控制系统则由间隙触发主回路和GTCB(见图1)两部分组成。

间隙触发主回路包括:触发放电型密闭间隙(TRIG1,TRIG2)、限流电阻器(R1)、低压脉冲变压器(T1,T3)、高压脉冲变压器(T2,T4)、均压电容器(C1,C2,C3,C4)。当GTCB接收到串补保护装置发来的触发命令时,将向脉冲变压器T1和T2的原边绕组发送点火脉冲,经变压器升压后使密闭间隙TRIG1的两个球面电极内的火花塞击穿放电,放电产生的小火花会破坏密闭间隙球面电极间的绝缘性能,导致TRIG1击穿。TRIG1击穿后,均压电容器C1将通过脉冲变压器T3和T4的一次绕组以及限流电阻R1放电,在脉冲变压器T3和T4副边绕组产生的高压脉冲将使密封间隙TRIG2的两个球面电极内的火花塞击穿放电,放电产生的小火花同样会导致密封间隙TRIG2击穿,并使均压电容器C2通过限流电阻R2放电。当均压电容器C1和C2的电压迅速降低时,主间隙G2上的电压也将迅速升高到自放电水平并被击穿放电,与此同时主间隙G1上的电压也将迅速升高到自放电水平并被击穿放电。至此,G1和G2全部放电,使串联电容器组经阻尼装置旁路。

GTCB安装于串补高压绝缘平台,用于接收串补保护装置发出的间隙触发光信号,并向T1和T2发出脉冲信号,同时对整个触发系统的核心部件进行实时监测,并形成报文发送到串补保护装置。其内部的触发控制回路采用双备份冗余配置,每个触发控制回路主要部件包括:触发控制模块、电源模块、储能电容器、隔离变压器等。其中储能电容器用于存储触发TRIG1的电能。而隔离变压器则用于将GTCB内部元件与取能CT隔离,同时也用于调节充电电压确保对储能部分的持续稳定充电。下面主要介绍触发控制模块、电源模块和取能CT 3类故障率较高部件的基本设计思路[3]。

1.2 关键部件的基本设计思路

1.2.1 间隙触发控制模块电流互感器

间隙触发控制模块主要包括3部分:1)储能电容器充电控制电路;2)储能电压监视电路;3)间隙电压测量电路和同步电路。其他相关辅助元件包括:储能电容器、隔离变压器,其电路结构框图见图2。

储能电容器充电控制电路的任务是:在储能电流互感器(current transformer,CT)一次侧电流达到10%串联电容器组额定电流以上时,储能电容器的充电电压能够稳定地保持在400~420 V,当电容器电压低于400 V时,控制电路向储能电容器(图2中C1、C2)充电,而当电容器电压高于420 V时,控制电路将停止向储能电容器充电,同时使储能CT二次侧短路。

图2 间隙触发控制模块结构示意图Fig.2 Structural diagram of the GAP trigger control module

设置储能电压监视电路的目的是:当储能电容器损坏或其他原因导致储能电容器充不上电时能及时报警,以便在对设备进行维护时更换控制电路板。

间隙电压测量电路和同步电路:当接收到串补保护装置发送的间隙触发指令时,该电路将判别实际测量到的间隙电压瞬时值是否大于或等于1.83倍电容器额定电压。

当测量到的电压瞬时值大于或等于1.83倍电容器额定电压时,则发出点火脉冲,当测量到的电压瞬时值小于1.83倍电容器额定电压时,则继续等待直到电压大于或等于1.83倍电容器额定电压后再发出点火脉冲。当然,在没有接收到间隙触发指令的情况下,即使是测量到的电压瞬时值达到或超过了1.83倍电容器额定电压,也不能发出点火脉冲[3]。

1.2.2 电源模块和取能CT

电源模块即触发控制电源板,其他相关辅助元件包括:取能CT和隔离型电源变压器。其电路结构框图见图3。

图3 间隙电源模块结构示意图Fig.3 Structural diagram of GAP power module

电源模块的设计需要确保在电容器组电流达到其额定电流的10%后就能为间隙触发控制模块提供足够的电能,且在较高的磁场强度H下,铁心线圈不会太快进入饱和状态,同时能防止取能CT线圈感应电动势过大而损害触发控制电源板的整流和稳压模块[4]。

依据磁路欧姆定律,Φ公式为

式中:Φ为铁心中的主磁通;N为一次线圈匝数,此处取1;I为流过线路的电流;R为铁心的磁阻。

从式(1)中可以看出,在相同的磁势下,磁阻越大,通过铁心的磁通就越小,所以增大磁阻可以减小穿过铁心的磁通,从而使得铁心在较大的线路电流下不会太快饱和。可在铁心上开口,留出空气气隙。由于空气气隙的长度很小,磁漏可以忽略,所以穿过空气气隙截面面积的磁通与穿过铁心截面面积的磁通近似相等,因此总磁阻就由剩余铁心部分的磁阻和气隙部分的磁阻组成,公式为

将式(2)代入式(1)式,则有Φ公式为

式中:L0为单个空气气隙的长度;μ0为气隙部分的磁导率。

因为空气气隙部分的磁导率μ0相对于铁心的磁导率μ非常小,所以即使空气气隙很小时,其产生的磁阻也非常大。根据所选择硅钢片的磁化曲线,当母线电流较大,即磁场强度H较大时,μ越来越小,所以总磁阻R变大,进一步降低了穿过铁心的磁通,使铁心线圈感应的电压随母线电流的增大变化较小。因此,当铁心开空气气隙后,不仅使大部分磁通降落在空气气隙处,延缓了铁心的饱和,而且母线流经大电流时铁心线圈感应的电压也不会太大,从而保护了后面的整流模块和稳压模块[5]。

取能CT的二次侧接一个三绕组隔离型电源变压器。电源变压器有一个一次绕组(图3中W1),一个充电绕组(图3中W3)和一个控制绕组(图3中W2)。充电绕组的输出接过电压保护回路和全波整流器,整流器的输出接至电压支撑电容器(图3中C)和线性稳压器。控制绕组的输出则接过电压保护电路以及电子开关。

当取能CT的二次绕组电流开始反向时,电源变压器控制绕组中的电流将过零,控制回路的晶闸管关断,控制绕组开路。但是由于充电绕组的回路并没有开路,所以电流被转移到充电绕组,经全波整流后对电容器充电。当电容器的电压达到预先设定的数值时,使电源变压器的控制绕组短路,将充电绕组的电流全部转移到控制绕组,停止对电容器的充电。在电容器停止充电后,便立即开始放电过程,电压逐渐降低。当电压下降到低于规定值时,开始下一个充电过程。由于电源的输出电压是12 V,电容器上的电压设计值为15~18 V。

为了防止在特大电流时,可能失控充电而导致电容器损坏,所以加装过电压保护电路[6]。

2 典型故障类型与排查方法

2.1 间隙触发控制模块故障

前面1.2.1章节介绍了间隙触发控制模块主要由储能电容器充电控制电路、储能电压监视电路、间隙电压测量电路和同步电路3部分组成。针对这3个不同部分的电路特性,以及总结实际运维检修经验可将其故障类型定义为:电压测量和同步系统检测异常、储能电容器充电电压高和储能电容器充电电压低3类。

电压测量和同步系统检测异常类故障反映了间隙分压器回路的工作状态,由GTCB自身检测,发现异常则置位回检信息相关位。检测结果通过回检信息上传到串补保护装置。当线路电流大于0.2倍线路额定电流时,串补保护装置会判断回检信息中的对应位是否有效,若有效,串补保护装置会上报“*相GAP同步系统检测异常”的报警信息,否则认为正常。因此故障排查可按以下步骤开展:1)在串补监控系统查看,确认有相关报警信息;2)将GAP触发控制专用测试仪的电源输出端分别接至图2和图3中的隔离变输入侧,给间隙触发控制回路提供工作电源,给储能电容器提供充电电源;3)将GAP触发控制专用测试仪的同步电压输出端接至图1中的均压电容器C1两侧,给间隙触发控制模块内的同步系统提供一个模拟间隙两端电压的工频信号,并进行同步系统检测;4)在串补监控系统查看,确认相关报警信息是否能复归,若无法复归则可定位GTCB电压测量和同步系统检测异常。

储能电容器充电电压高和储能电容器充电电压低类故障反映火花间隙触发箱内储能电容充电电压的状态,由火花间隙自身检测,发现异常则置位回检信息相关位。检测结果通过回检信息上传到串补保护装置,当线路电流大于0.05倍线路额定电流时,串补保护装置会判断回检信息中的对应位是否有效,若有效串补保护装置会上报“*相GAP触发箱充电电压高”或“*相GAP触发箱充电电压低”的报警信息,否则认为正常。因此故障排查可按以下步骤开展:1)在串补监控系统查看,确认有相关报警信息;2)将GAP触发控制专用测试仪的电源输出端分别接至图2和图3中的隔离变输入侧,给间隙触发控制回路提供工作电源,给储能电容器提供充电电源;3)用万用表测量图2中C1和C2的电容器电压,当电压值在380~420 V之间时储能电容器充电电压正常,反之则异常。4)拆除储能电容器充电回路接线,单独测试储能电容器容值,若容值正常则可定位充电控制回路异常[7~8]。

2.2 电源模块故障

前面1.2.1章节介绍了电源模块即触发控制电源板,及其取能CT和隔离型电源变压器。通过总结实际运维检修经验可知其故障率相对较高的是触发控制电源板部分,其次为取能CT部分。故将电源模块故障类型定义为:触发通信中断、数据帧格式异常、回检数据异常3类。

触发通信中断类故障反映串补控保装置到火花间隙的通信状态,由GTCB自身检测。当GTCB持续一段时间收不到巡检信息,认为触发通信中断,并置位回检信息相关位。检测结果通过回检信息上传到串补保护装置,当线路电流大于0.2倍线路额定电流时,串补保护装置会判断回检信息中的对应位是否有效,若有效串补保护装置会上报“*相GAP触发通信中断”的报警信息。因此故障排查可按以下步骤开展:1)在串补监控系统查看,确认有相关报警信息;2)将GAP触发控制专用测试仪的电源输出端分别接至图2和图3中的隔离变输入侧,给间隙触发控制回路提供工作电源,给储能电容器提供充电电源;3)测量图3中12 V电源模块输出是否正常,误差范围一般为±2%,如果输出电压异常则可定位为电源模块异常;4)如果图3中12 V电源模块输出正常,则可定位为回检光信号通道的光头、光纤等元件损坏。

数据帧格式异常类故障反映回检数据帧的完整性,由串补保护装置检测,当线路电流大于0.05倍线路额定电流时检测回检数据帧中的停止位,若不正确认为回检数据帧格式异常,串补保护装置会上报“*相GAP回检数据帧格式异常”,否则认为正常。此类故障排查方法和触发通信中断类故障的排查方法基本类似。需特别指出当GTBC电源异常时,尤其是电源电压低于正常工作电压12 V也会上送此信号。

回检数据异常类故障反映回检数据帧的校验结果,由串补保护装置检测,当线路电流大于0.05倍线路额定电流时对回检数据帧进行校验,未通过校验认为回检数据异常,串补保护装置会上报“*相GAP回检数据异常”,否则认为正常。该信息应反映为通信数据受到干扰,未能通过数据正确性校验,这种情况下如果干扰消失该信号应能快速复归。上报该信息时应如果迅速复归则可暂不关注,否则需要进行故障排查,排查方法和触发通信中断类故障的排查方法基本类似。

2.3 小结

本章节全面地归纳总结了与间隙触发控制相关的各种故障类型及其相关的排查方法。通过这样的归纳总结虽然可以大幅度提高排查和处理故障的效率,但更好地解决方法应该是查找到故障发生的深层次原因,并提出优化解决思路。这样将有效地预防故障的发生,从而有效提高串补的可靠性和可利用率。

3 间隙触发控制类故障原因分析

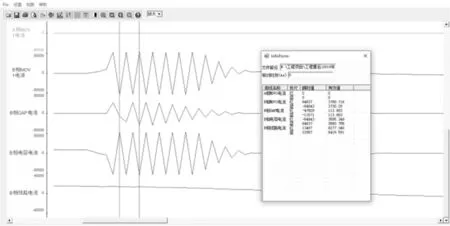

如前所述在系统故障的暂态过程中GTCB周围会出现数十千安的暂态电流,图4即为国内某串补发生B相MOV故障时暂态电流峰值高达84.843 kA的暂态故障录波图。在如此恶劣的电磁环境中,无论从空间电磁场耦合的电磁干扰,还是沿导电回路传导耦合的电磁干扰均可能成为GTCB内间隙触发控制模块和电源模块故障的主要诱因。

图4 B相MOV故障时暂态电流录波图Fig.4 Wave record diagram of transient current in the fault of MOV in phase B

间隙触发控制类故障原因分析将结合两个典型的国内500 kV串补检修实例进行。对这两个检修实例的深入分析和研究很大程度提高了专业技术人员对此类故障根源的理解能力和辨识能力,全面提高了我国串补整体检修技术[9]。

3.1 间隙触发控制模块相关故障

3.1.1 故障情况

实例1某500 kV串补两套保护装置(以下分别简称“保护甲”和“保护乙”)的A相线路联动串补保护均动作,串补暂时闭锁,90 ms后两套保护装置A相GAP拒触发保护均动作,最终动作结果为闭合三相旁路断路器,串补退出运行,并永久闭锁,见图5。

由图5可知A相线路发生单相故障,串补MOV过压保护动作MOV1电流1 632 A(峰值),MOV2电流1 644 A(峰值),MOV总电流3 276 A(峰值)小于MOV过电流保护动作定值12 100 A,故MOV过电流保护未动作。随后串补保护装置检测到A相线路联跳串补输入信号有效,于是A相线路联动保护动作,动作结果为触发GAP且闭合单相旁路断路器,串补暂时闭锁。同样由图4可知,发出A相GAP触发命令时,A相MOV1、MOV2均有电流,且根据MOV伏安特性曲线计算,此时MOV两端电压为:182 kV(峰值)左右,已超过电容器额定电压(89.67 kV峰值)的1.8倍,GAP应当正常触发。但串补保护装置发出A相GAP触发命令后,在90 ms内未检测到A相GAP电流,于是A相GAP拒触发保护动作。串补装置合三相旁路开关且永久闭锁串补重投[10~12]。

图5 A相线路联动、GAP拒触发保护动作录波图Fig.5 Wave record diagram of gang operation of line in phase A and of tripping protection refusal of GAP

3.1.2 原因分析

GAP拒触发保护动作的原因有两个:1)GAP触发主回路有设备异常;2)GTCB内两套触发控制回路均有异常。从现场检查情况来看,串补保护甲曾上报“A相GAP同步系统检测异常”的报警信息,串补保护乙曾上报“A相GAP回检数据帧格式异常”的报警信息。这说明GTCB内两套触发控制回路均有隐患,然而当时技术人员对这两个报警信息的认识并不全面,未给予充分的重视,从而导致了本次GAP在本次保护动作过程中拒触发。

“*相GAP同步系统检测异常”信号用于检测并反映间隙分压器回路,即间隙两端电压采集回路的工作状态,该检测功能在间隙触发控制板上实现。初始设计中已考虑到该信号检测结果受线路电流大小影响较大,故设计为当线路电流大于0.2线路额定电流时,串补保护装置才检查GTCB的回检信息,如有异常则会上报“*相GAP同步系统检测异常”的报警信息。但在实际的运维工作中发现当线路电流大于540 A(该线路额定电流的20%),也存在误报该报警信息的现象,且在其他串补工程出现过类似情况。这主要是由于不同的工程串补绝缘平台的对地电容、站内杂散电容效应对间隙分压器回路的影响各不相同,在影响较大的情况下会导致串补平台上间隙分压器的电压信噪比较低,从而干扰信号检测回路的检测结果。但随着线路电流的增加,间隙两端电压和间隙分压器信噪比也会随之增加,并使检测回路做出正确判断。回顾该串补运维检修记录曾有过几次上报“A相GAP同步系统检测异常”信号后线路电流达到600~700 A时仍未复归的情况,直到线路电流达到800 A以上时该信号才复归。也就是说对该串补而言,其A相线路电流达到800 A才能准确进行间隙两端电压采集回路工作状态的检测。这种误报影响了运维检修人员对该信号的判断,导致运维检修人员误认为又是线路电流较低导致的误报,并未及时安排停电处理。实际上从图5可知实际此刻A相的线路电流已达1 104 A。

“*相GAP回检数据帧格式异常”反映了GTBC回检数据帧的完整性,由串补保护装置检测,当线路电流大于0.05线路额定电流时检测回检数据帧中的停止位,若不正确认为回检数据帧格式异常,串补保护装置会上报“*相GAP回检数据帧格式异常”。设计之初该报警信息主要针对串补高压平台上恶劣的电磁环境可能会对回检数据帧格式产生干扰而设置的。同时考虑到串补的GAP触发回路和通信回路相互独立,故认为该告警信息仅会影响部分回检信息监测,不会影响到GAP系统的触发功能,也未及时安排停电处理。然而通过现场检测发现是由于电源模块状态异常(输出电压仅为7 V远低于正常的12 V)导致回检信息失真,串补控保系统上报数据帧格式异常。

综上,由于上述两个报警信息产生的根源认识不足,故未能针对保护甲触发控制回路同步系统检测异常和保护乙触发控制回路电源模块异常进行及时处理,从而导致了本次GAP拒触发保护动作。

3.2 电源模块相关故障

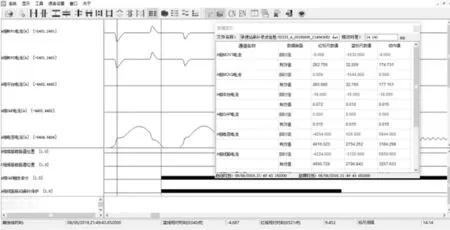

3.2.1 故障情况

实例2某500 kV串补两套保护装置中保护乙上报“A相GAP发送数据不正常”、“GAP通信中断”等报警信号未复归。依据报警信息和运维检修经验初步判断为GTCB内的GAP电源模块异常,导致GAP触发控制模块工作电源丢失,无法正常应答串补保护装置的巡检信号,从而导致串补保护装置上报该报警信息。随即,检修公司组织开展对GTCB的检修工作,但却发现给保护乙触发控制回路提供电能的取能CT接线端子处烧蚀严重,见图6。故障电流互感器是母线式CT,双绕组,额定电流比为2 500:1。该CT用于给火花间隙控制箱内的触发控制回路提供电能,无准确级要求,额定负荷100 VA。

图6 取能CT烧蚀端子Fig.6 Fusion terminal of CT for power-supply

3.2.2 原因分析

解体检查发现:CT铝质外壳结构完好,端盖与本体之间接缝未见开裂、鼓包。接缝下侧有微量渗油痕迹。接线盒内部烧损严重,环氧接线板1/2面积碳化,3个接线柱脱落。接线盒密封圈老化断裂。接线盒盖及接线盒内部遍布油脂和环氧喷溅物。打开两侧端盖,绕组外观正常,绝大多数透明的硅凝胶(包括绕组出线处)处于正常的凝固状态,颜色未发生变化。由于绕组被硅凝胶包裹,难以无破坏取出,故未取出。通过CT底部空间的绕组铜线,测量绕组的直流电阻,开展了CT绕组与外壳间的绝缘电阻测试、CT绕组与外壳间的工频耐受电压试验和匝间绝缘试验,试验结果全部正常。

试验具体情况如下:

1)直流电阻测试,通过直流电阻仪,分别测试两个绕组的直流电阻值,结果未见异常。其具体测量值见表1。

表1 取能CT线圈直流电阻测试结果Table 1 DCresistance test result of CTfor power-supply coil

2)绕组与外壳间的绝缘电阻测试,通过2 500 V绝缘电阻表,对CT绕组与外壳间的绝缘电阻进行测试,两个绕组分别进行,试验结果结果正常。

3)绕组与外壳间的工频耐受电压试验,CT绕组与外壳间施加3 kV工频耐受电压,持续时间1 min,两个绕组分别进行试验,试验结果正常。

4)分别对两个绕组开展匝间过电压试验。试验方法:将被试绕组开路,对CT一次施加电流,测量绕组开路电压。提升一次电流,当开路电压达到4.5 kV峰值时,保持1 min。对两个绕组分别进行测试,试验结果正常。示波器中上部横线对应电压为4.5 kV,见图7。

图7 匝间过电压试验波形图Fig.7 Inter-turn over-voltage test oscillogram

解体分析可知,CT的故障发生在接线端子处。CT底部空间硅凝胶及铜线外护套的烧蚀均是由于接线端子处过热引起的。一般地,接线端子因长期运行产生松动或者接触电阻增大导致发热。

由于接线盒处密封垫已经老化开裂,接线盒内部存在进水的可能性。而接线盒内并无排水通道,一旦进水,水无法顺利排出,会引起接线端子铜材料锈蚀,可能造成接线端子与铜线之间的接触不良甚至开路。这一情况一旦出现,会引起接线端子短时间内积累大量热量,并烧坏接线端子附近绝缘物质[13]。

3.3 优化和解决思路

前述各串补高压绝缘平台的对地电容,站内杂散电容效应对间隙两端电压采集回路电压信噪比的影响各不相同,但随着线路电流的增加,间隙两端电压和间隙分压器信噪比也会随之增加,并确保检测信号的精度。由于平台的对地电容,以及站内杂散电容效应难以控制,也就意味着不同串补装置能确保其同步系统检测精度的线路电流值会存在一定差异,故原有设计策略中将确保检测信号精度的门槛值统一设置为线路电流大于0.2倍线路额定电流是不合适的。建议将控制该检测信号精度的设计改为分相可设置的出厂参数。其出厂默认值可设置为0.2倍线路额定电流,随后可依据实际运行数据再做进一步调整,比如实例1中就可将其A相GAP同步检测启动电流设置为800 A,从而确保其GAP同步检测异常报警信号的精度。

行标DL/T 366—2010串联电容器补偿装置一次设备预防性试验规程,5.7章节,对CT的检验要求为:1)绕组绝缘电阻测量,采用1 000 V绝缘电阻表,绕组间及其对地绝缘电阻不应小于100 MΩ;2)变比检查,与制造厂提供的铭牌参数相符;3)外观检查,外观无损伤,无异常。实例2中CT的内部线圈完好,但在接线端子处密封圈存在老化现象。故仅从这3项试验难以排除此类故障隐患。为了进一步确保设备安全运行,建议在检验要求中补充:对CT的接线盒内部情况进行检查,若发现接线盒内存在进水情况或接线端子存在锈蚀或松动,及时更换密封圈,并对接线端子的锈蚀进行打磨和重新接线的处理[14-17]。

GTCB内的触发控制回路采用双备份冗余设计,当某一个触发控制回路出现报警信息时,可考虑单触发控制回路短时运行,择机退出串补进行消缺处理。但当GTCB内两个触发控制回路均出现报警信息时,即便从理论分析上存在不影响触发功能的可能性,也必须立刻退出串补进行消缺处理。

4 结语

本文从间隙触发控制系统的基本设计思路入手,对间隙触发相关故障进行了分类,并提出了具体的排查方法。然后结合工程检修实例深入分析了导致这些故障的根本原因,并提出了优化和解决思路。这些思路可以有效地预防相关故障的发生,已被串补制造商和检修公司采纳并在工程上应用,为我国串补工程应用和检修技术的整体提升奠定了坚实的基础。