基于轴线干坞法的沉管浮运关键技术

仇正中,蒋贤德,王金绪,胡嘉懿

(1.中交第二航务工程局有限公司,湖北 武汉 430040;2.长大桥梁建设施工技术交通行业重点实验室,湖北 武汉 430040;3.交通运输行业交通基础设施智能制造技术研发中心,湖北 武汉 430040;4.中交公路长大桥建设国家工程研究中心有限公司,北京 100120;5.广州打捞局,广东 广州 510260;6.湖北文理学院,湖北 襄阳 441053)

0 引言

随着我国社会经济的不断发展,跨海越江隧道工程项目不断增多,沉管隧道以其地质适应能力强、两岸接线短、交通联系功能强、工期短、风险小等优点,在城市水下隧道工程中得到越来越广泛的应用。管节浮运是沉管隧道建设中的一项重要环节[1]。

沉管隧道常用的浮运方案有拖轮浮运、拖轮拖动移动干坞、绞车拖运与拖轮顶推、岸控绞车和驳船绞车拖运等。潘永仁等[2]介绍了上海外环沉管隧道管节浮运工艺,采用拖轮浮运,并采取浮筒助浮措施;彭红霞等[3]探讨了移动干坞法进行管节预制的仑头-生物岛沉管隧道管节浮运工艺,采用“拖运半潜驳+定锚绞车牵引”相结合方案;吴峰[4]介绍了轴线干坞法进行管节预制的天津海河沉管隧道管节浮运工艺,采用“锚块系泊+岸控牵引”的方式进行;宿发强[5]介绍了港珠澳大桥沉管隧道管节浮运特点,采用大马力全回转拖轮作业。基于大型沉管浮运方案的调研,除轴线干坞法外,管节一般采用拖轮浮运方案;轴线干坞法预制的管节沿隧道轴线浮运,一般运距较短,采用岸控绞车即可进行浮运作业。

襄阳东西轴线沉管隧道项目采用双轴线干坞方案,管节最大浮运距离(东汊)接近700 m,超出了岸控绞车使用范围;江面最窄处(西汊)仅280 m,拖轮布置困难,且浮运距离短采用拖轮方案经济性差。本工程提出了“钢管桩系泊+管面绞车绞移”相结合方案,完成了轴线干坞法预制管节长距离绞移至设计位置。

1 工程概况

1.1 项目简介

襄阳市东西轴线道路工程鱼梁洲段项目主线全长5.4 km,其中沉管段长1 011 m,见图1。项目两次通过汉江,东汊沉管段660 m,设置6个标准管节E1—E6(4×120.5 m+2×86.5 m)和1个5 m短管节;西汊沉管段长351 m,设置4个标准管节W1—W4(4×86.5 m)和1个5 m短管节,短管节在坞内与标准管节相连,管节结构宽31.2 m,高9.2 m,管节浮运干舷20 cm。

图1 项目地理位置图Fig.1 Project location

1.2 水文气象条件

襄阳东西轴线沉管隧道位于汉江西汊和东汊,补充水系主要为汉江及汉江支流小清河、唐白河、浩然河。自崔家营水库建成后,工程区域江面径流平缓,常年流速小于0.3 m/s,汛期小于0.8 m/s。2018年6月汉江首次实行中下游梯级联合生态调度[6],生态调度时期流速小于1.0 m/s。水库常年蓄水水位62.73 m,最低水位62.23 m。工程河段航道等级Ⅲ级,施工船舶可以选用1 000吨级一顶四驳船队,船队尺度为167 m(长)×21.6 m(宽)×2.0 m(深)。

襄阳风向除5~8月以南风及东风为主外,其余多为北风及西至西北风。大风一般随寒潮或暴雨而来,约8级左右,最大风速19~20 m/s,相应其风向多是北风或西北风。

2 浮运关键参数

2.1 水流力计算

根据水文气象监测数据,项目浮运安装作业窗口确定为流速≤0.3 m/s,风速≤6级,能见度≥1 000 m。管节浮运过程中,最大绞移速度≤0.3 m/s。根据JTS 144-1—2010《港口工程荷载规范》[7],水流荷载计算如下:

式中:v为设计流速,m/s;Cw为水流阻力系数,取2;ρ为水密度,t/m3;A为计算构件在与水流垂直平面上的投影面积,m2。管节水流荷载计算见表1。

表1 管节浮运水流荷载Table 1 Current load of tunnel elements floating

沉管在浮运安装过程中,汉江东、西汊进行封航,管节安装不受船行波影响。管节干舷较小,风荷载较小,不予考虑。

2.2 锚桩设计

轴线干坞法管节绞移浮运通常采用锚块系泊,根据管节浮运荷载,锚块一般重150~200 t,需大型起重船安装。襄阳东西轴线项目船机设备受限,大型起重船无法进场,采用锚桩代替锚块。

锚桩采用2根直径1.2 m,壁厚12 mm的Q235钢管桩,见图2。钢管桩布置3个吊耳,防止打桩过程中发生转动,吊耳之间通过锚链连接,距泥面以上1 m。钢管桩采用DZJ-120振动锤施打,入土深度10 m。水中锚桩布置在沉管水下基槽外边线以外20~30 m范围内,里程为2个管节交接处,东汊锚桩布置10处,西汊锚桩布置6处。

图2 锚桩布置示意图Fig.2 Anchor pile arrangement

管节浮运过程中,缆绳受力最大工况为四缆系泊,水平角度25°,锚点距水面14 m,管节距离锚桩150 m。管节浮运过程中缆绳最大受力:

沉管精调系统采用沉管尾端横调缆法进行纠偏,设计荷载为60 t,大于管节水流荷载,故锚桩设计荷载为60 t。

根据JTS 167-4—2012《港口工程桩基规范》[8],采用m法进行水平力作用下桩的计算,桩顶可自由转动时,计算桩的相对刚度值T=2.42 m,4T<10 m,满足弹性长桩计算理论,嵌固点深度t=2T=4.84 m,最大应力σ=M/Wz=153.8 MPa<215 MPa,锚桩应力满足设计要求。

3 管节浮运工艺

3.1 管节出坞方式

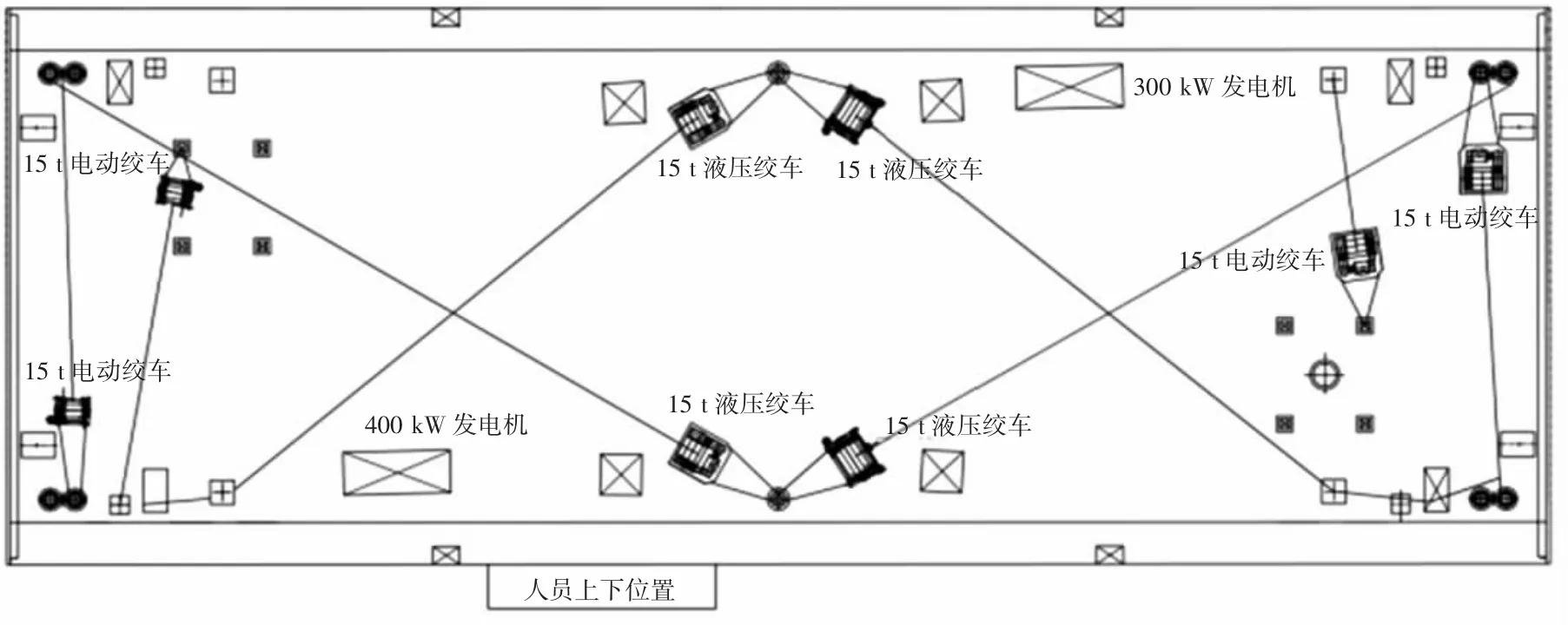

以东汊干坞为例,在坞内注水工作之前,将管段临时系泊缆带至坞顶地锚,收紧系泊缆,防止坞内注水管段起浮后发生移位损伤管段。干坞注水前,在E6管面布置8台15 t绞车,绞车布置如图3所示。待E6管节安装完成后,起重船进坞,将E6管面拆除出的绞车安装至E5管节,以此循环。

图3 管面绞车布置Fig.3 Winch layout on tunnel elements

管节起浮准备工作完成,坞门拆除,解除E6管节临时系泊缆,更换为绞移缆。坞内调试完成后,选择能见度良好、水流小于0.3 m/s的窗口期进行E6沉管出坞施工。

管节通过管面绞车绞移出坞,管首出坞后,进行缆系转换,确保管节正常出坞,见图4。

图4 管节出坞缆系转换图Fig.4 Winding rope conversion of tunnel elements undocking

3.2 管节浮运方案

沉管出坞后,沉管尾部绞车钢丝绳更换至坞口岸上锚桩,沉管浮运工序如下:

1)E6管节出坞带缆,管面绞车与缆绳相连,缆绳L1、L2、L7、L8分别提供管节前进、后退方向动力,L3、L4控制管节管首横向偏移,L5、L6控制管节管尾横向偏移。

2)E6管节绞移前进,绞移至缆绳L1、L2提供的动力相对较小时,进行缆系转换,将缆绳L3、L4从S2、S7锚桩转换至S4、S9锚桩,缆绳L7、L8从岸上锚桩转换至S2、S7锚桩。此时,缆绳L3、L4、L5、L6分别提供管节前进、后退方向动力,L1、L2控制管节管首横向偏移,L7、L8控制管节管尾横向偏移。

3)管节出坞后,不同管节根据浮运距离不同进行2~5次换缆,绞移至待安装区进行二次舾装,完成管节安装工作。沉管绞移过程见图5。

图5 沉管绞移浮运示意图Fig.5 Floating diagram of immersed tunnel elements

3.3 工期优化

相比于旁建干坞法、工厂法等方法,轴线干坞法管节预制、浮运安装、岸上段结构现浇等均需要按序施工,工期相对较长。襄阳东西轴线项目受征拆影响,施工工期紧;东、西汊沉管共10节,数量较多,有优化必要。襄阳东西轴线沉管隧道采用陆上最终接头方案,未修建专门的管节寄放区,沉管在坞内进行寄放,在待安装区进行二次舾装。

以E6管节为例,沉管舾装作业需在基床整平完成后进行,占用主线工期。沉管二次舾装内容包括:管节水下钢缆固定→拆除管面8台绞车→测量A塔吊装→沉放A、B驳拖带→测量B塔吊装→安装纵、横调缆→拆除管节水下固定钢缆,管节二次舾装共需4 d。管节舾装见图6。

图6 沉管舾装图Fig.6 Outfitting of immersed tunnel elements

优化措施:E6管节绞移至E5管节安装位置,进行二次舾装作业,舾装完成后管面重新安装4台绞车带缆,此时E6管节可同时进行基床整平作业。待E6基床整平完成后,测量塔绞车配合4台管面绞车将E6管节绞移至待安装区,然后拆除4台管面绞车,重新布置纵、横调缆,主线工期约1 d。

相比于原工序,优化后的工艺增加了管面4台绞车安拆作业,且沉放驳和E6管节同步绞移难度较大,但是节省了3 d主线工期。

为使沉放驳与管节同步绞移,将两者从柔性连接变成刚性连接。具体做法:沉放驳与管节通过吊点相连,在吊点附近管面布置连接件,每个吊点预加约30 t的竖向预紧力,使管节与沉放驳之间形成一个整体,便于绞移作业[9],见图7。

图7 沉放驳与管节连接件Fig.7 Connection between deposition barge and tunnel elements

除沉管二次舾装外,其余工序也进行了优化,浮运安装时间见表2。

表2 单节管节浮运安装工期Table 2 Installation period of single tunnel element floating transportation d

表2所示,管节基床整平作业时,同时进行沉管管顶一次舾装及管面绞车布置;舾装件拆除作业,将沉放驳、测量塔等拆除完成后,剩余舾装件拆除可与下一个管节整平作业同时进行。襄阳东西轴线项目通过工序优化,单个管节安装时间控制在22 d左右,相比常规沉管安装周期30 d节约了8 d。

4 结语

1)根据襄阳东西轴线沉管隧道船机设备受限特点,提出了用钢管锚桩代替混凝土锚块方案。根据沉管浮运和管节安装精调系统荷载,设计出了“双钢管桩+锚链连接”的锚桩方案,并经现场验证可行。

2)根据轴线干坞法施工特点,在岸控绞车基础上,提出了管面8台绞车换缆绞移出坞、浮运方案,为类似项目提供了依据。

3)针对沉管二次舾装、一次舾装、舾装件拆除等施工工序进行优化,将单个管节安装时间控制在22 d,相比常规沉管安装周期30 d节约了8 d。