悬索式跨越架用吸能装置吸能效果试验分析

孟凡豪, 夏拥军, 马 勇, 万建成

(中国电力科学研究院有限公司 输变电工程研究所,北京 100055)

在特高压线路交叉跨越线路施工过程中,大跨越距离、大高度差和地形复杂等情况十分普遍,而悬索式跨越架具有结构形式简单、安装便捷、运输方便、对地形无特殊要求、造价低、施工成本低等优点,特别适用于复杂地形条件下的交叉跨越施工[1]。在目前的交叉跨越线路施工中,悬索式跨越架的使用占比达到了80%以上。由于重要跨越施工(高速铁路、高速公路及重要电力线路)安全要求逐步提高,一旦发生跨越施工的安全事故,将造成严重的社会影响。如天津某特高压线路跨越施工,在导线挂绝缘子串过程中发生一根导线断线事故,导线落在跨越封网上,对运行的220 kV电力线路和京沪高速公路造成较大安全风险。因此,对悬索式跨越架的安全性提出了更高的要求。

传统的提高悬索式跨越架抗冲击性能的方法是增大承载索的横截面积,从而增大纤维绳索的破断力,提高其安全系数[2]。但是,该方法显著增加了悬索式跨越架的整体质量,导致了施工难度和成本的增加。吸能型悬索式跨越架在不显著地增加其自身质量的前提下,提高悬索式跨越架的抗冲击性能且施工便捷,因此,成为提高悬索式跨越架抗冲击性能的前沿发展方向。

考虑到承载索是悬索式跨越架的关键承力结构,其承载能力决定了悬索式跨越架的抗冲击性能,依据承载索在承受导线冲击过程中的受力特点和能量耗散特点,选择合适的吸能原理及能量耗散机制可以有效提高悬索式跨越架的抗冲击性能。目前广泛应用的能量耗散机制有摩擦吸能、金属变形吸能、黏滞性吸能、黏弹性吸能等,其中黏滞性吸能装置主要有液压缓冲器和液体黏滞阻尼器等,其中黏滞阻尼器是根据流体运动,当流体通过节流孔时会产生节流阻力的原理而制成的,是一种与活塞运动速度相关的阻尼器。现广泛应用于高层建筑、桥梁、建筑结构抗震改造、工业管道设备抗振、军工等领域[3-5],有效缓解了地震对建筑结构造成的冲击和破坏[6-7]。液压缓冲器作为在运行过程中减缓刚性碰撞的安全保护装置被广泛地应用于起重运输、冶金、港口机械、铁道车辆等各个领域[8-10]。聚合物热塑性弹性体作为黏弹性吸能材料使用可以提供良好的阻尼、减震、隔音、抗冲击等功能,特别是应用于运动和日常生活与工作的身体防护、军警身体防护、防爆、空降和空投防护、汽车防撞、电子电器产品抗冲击防护等方面[11-13],如轨道交通领域应用的防碰撞吸能装置就是典型的黏弹性材料。以上对设计悬索式跨越架用吸能装置具有一定的借鉴意义。

根据悬索式跨越架在事故状态下的承载特点,在对比常用的吸能方法的基础上,本文设计了液压吸能装置。首先,为了验证吸能装置的可行性,本文进行了悬索式跨越架承载索小尺度垂直状态试验;然后为模拟真实工况下吸能装置的有效性,开展了大尺度模拟冲击试验技术研究,验证了液压吸能装置的吸能效果。

1 悬索式跨越架受力特性

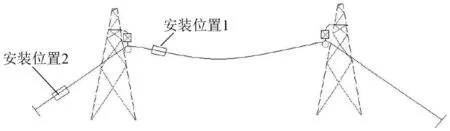

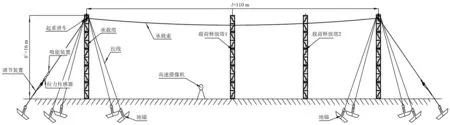

悬索式跨越架主要由承载索(包括绝缘段和非绝缘段)、临时横梁、绝缘网等部分组成,其中承载索作为悬索式跨越架的关键承载部件,临时横梁作为支承部件,绝缘网作为悬索式跨越架的直接承载部件,如图1所示。

图1 悬索式跨越架示意图Fig.1 Schematic diagram of suspension type crossing frame

1.1 事故工况下悬索式跨越架的承载特点

悬索式跨越架以两端铁塔为“架体”,在两端铁塔上安装临时横梁作为支承装置,在支承装置上安装滑车,承载索过滑车跨越被跨越物,承载索分绝缘段和非绝缘段,其中非绝缘段锚固在两端铁塔外侧,绝缘段一部分位于跨越档,并在其上安装绝缘网和绝缘撑杆形成保护网,绝缘网为多根编织纤维绳编结而成,其作为事故状态下直接承受导线冲击作用的受力对象,而绝缘撑杆一般采用环氧树脂材料,其在安全放线工况下对两根承载索起到支撑作用,防止两根承载索在绝缘网自质量的作用下向中间收缩,事故状态下,其易受到冲击而破断失效,无法起承载保护的作用。根据悬索式跨越架的承载和使用特点将悬索式跨越架的运行状态分为以下几组工况,如表1所示。

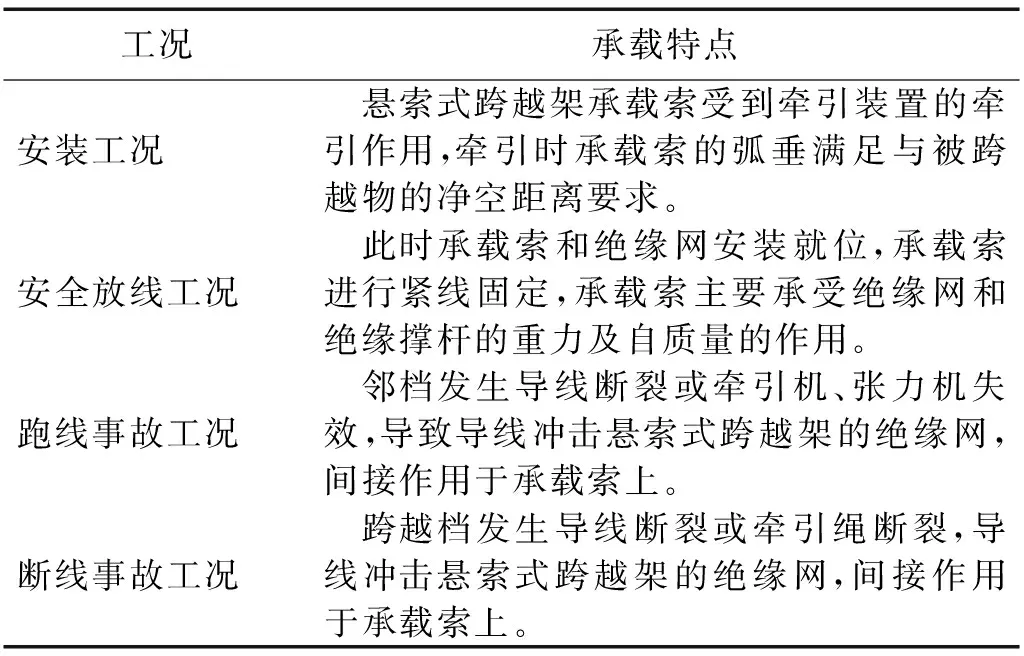

表1 悬索式跨越架的工况及承载特点Tab.1 Working condition and bearing characteristics of suspension type crossing frame

1.2 悬索式跨越架承载索的张力响应规律

为提高悬索式跨越架的承载能力,需结合悬索式跨越架在事故工况下的承载情况,分析其受力特点,作为吸能装置研究的依据。

尽管影响多种耦合因素对承载的峰值张力具有一定的影响,但在动态冲击作用下承载索的张力时程响应具有一定的规律性,可依据工程实际情况,分析典型施工方案下的悬索式跨越架的动力学响应规律,结合其张力耗散时程变化,选用适合的耗能机制,具有一定的代表性。以天津送变电工程公司承建的昌吉—古泉工程甘肃7标段跨越±800 kV酒湖线为工程范例,对其进行动力学仿真。

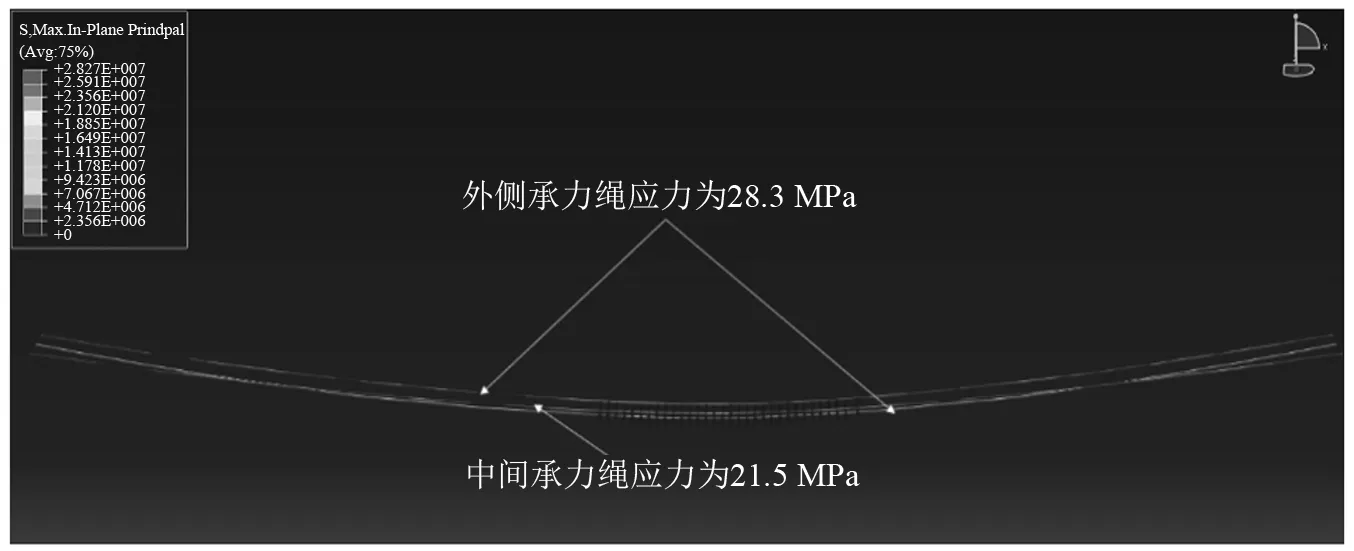

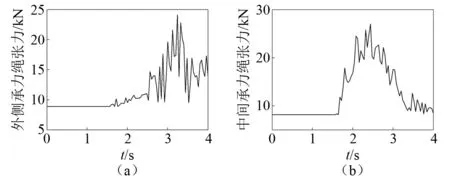

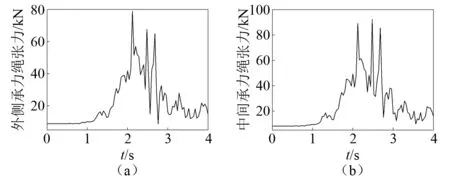

初始安装状态下,悬索式跨越架的应力图如图2所示。分别得到跑线事故工况和断线事故工况下,承载索的时程响应规律,如图3和图4所示。

根据上述仿真结果可以看出,悬索式跨越架的承载索在事故状态下的张力变化约经过1.0~1.5 s达到峰值,之后约经过2 s不断震荡能量耗散,整个张力变化过程时间较短,具有瞬时性效应,承载索在断线事故工况下张力变化幅值大,最大张力达到93 kN。

图2 悬索式跨越架安装就位后的应力云图Fig.2 Stress diagram of suspension type crossing frame after installation

图3 跑线事故工况下承载索的张力响应时程曲线Fig.3 Time history curve of tension response of load-bearing cable under line running accident

图4 断线事故工况下承载索的张力响应时程曲线Fig.4 Time history curve of tension response of load-bearing cable under broken line accident

1.3 吸能装置安装位置及连接

在事故状态下,承载索和绝缘网绳作为悬索式跨越架的关键承载结构,提高其抗冲击能力具有重要的工程实用价值,悬索式跨越架用吸能装置可有效降低承载索和绝缘网绳在事故状态下的峰值张力,进而提高了悬索式跨越架的抗冲击性能。

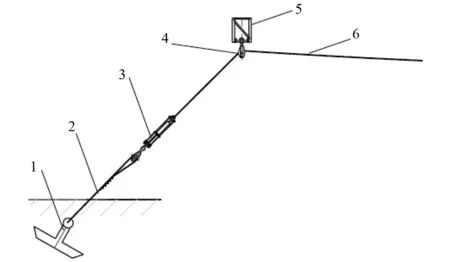

悬索式跨越架吸能装置的安装位置大概可分为两种:①串联安装在跨越档内的承载索两端;②串联安装在非跨越档的承载索拉线上,如图5所示。

图5 悬索式跨越架吸能装置安装位置示意图Fig.5 Schematic diagram of installation position of energy absorption device of suspension type crossing frame

悬索式跨越架用吸能装置主体为金属结构,其需要承载事故状态下的冲击作用,同时需要吸收一定的冲击能量,因此为满足其结构强度和减振性能势必会增大吸能装置金属主体的质量。在工程实际使用时,由于吸能装置金属主体质量较大,如安装在位置1处(见图5),对于整个悬索式跨越架而言,其为一处较大的集中质量,存有一定的安全隐患,不符合架空输电线路施工安全规则的相关规定。因此,优选安装位置2作为安装点。

安装时,临时横梁固定在两侧铁塔上,承载索过专用滑车转向至地面,通过悬索式跨越架用吸能装置锚固在地锚上,封网索以固定间距排列在承载索上,从而实现对被跨越物的保护作用。悬索式跨越架用吸能装置两端使用吊环螺栓作为连接件,可通过卸扣等连接件与绳索进行连接,如图6所示。

1.地锚;2.地锚拉线;3.吸能装置;4.专用滑车;5.临时横担;6.承载索。图6 吸能装置连接示意图Fig.6 Connection diagram of energy absorber

2 悬索式跨越架用吸能装置的设计

2.1 悬索式跨越架的吸能方式

吸能装置对整体结构的吸能减震原理可从能量的角度去描述,结构在受到冲击中任意时刻的能量方程为:

传统抗震结构

Ein=Ee+Ec+Ek+Eh

(1)

耗能减震结构

E′in=E′e+E′c+E′k+E′h+Ed

(2)

式中:Ein,E′in为地震过程中输入传统结构、耗能减震结构体系的总能量;Ee,E′e为体系的应变能;Ec,E′c为体系的黏滞阻尼耗能;Ek,E′k为体系的动能;Eh,E′h为体系的滞回耗能;Ed为耗能(阻尼)装置或耗能元件耗散或吸收的能量。

针对悬索式跨越架的承载索结构而言,结构体系的黏滞阻尼耗能可忽略不计,因此总冲击能量主要从两个方面进行消耗:承载索结构的体系的滞回耗能和安装的阻尼装置耗能(即耗能元件耗散或吸收的能量)。

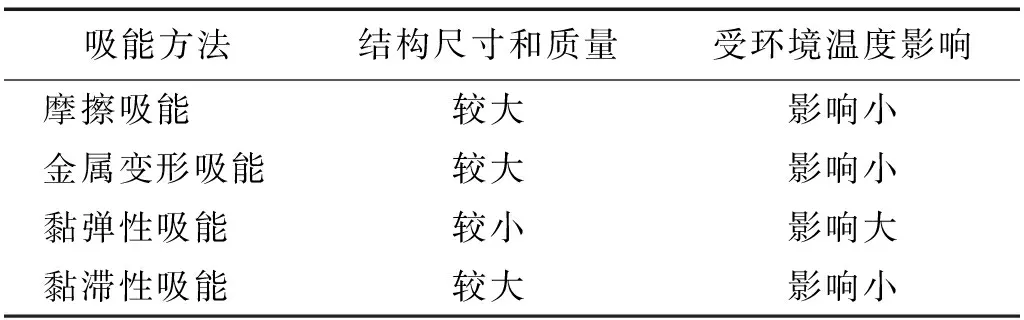

常用的吸能方法有摩擦吸能、金属变形吸能、黏滞性吸能、黏弹性吸能等吸能方法,其中摩擦吸能和金属变形吸能方法的吸能效果与吸能装置两端的相对位移相关,黏滞性吸能和黏弹性吸能方法的吸能效果和吸能装置两端的相对速度相关。其中,摩擦吸能和金属变形吸能都属于机械式吸能,黏弹性吸能对吸能材料的影响要求较高,且受环境温度影响,优点在于黏弹性吸能相比于机械式吸能而言,其整体结构尺寸和质量较小,黏滞性吸能相比于黏弹性吸能而言,吸能效果稳定,受环境稳定影响相对较小,但整体结构尺寸和质量有所增加。各种吸能方法的特点如表2所示。

表2 常用吸能方法的特点Tab.2 Characteristics of common energy absorption methods

针对悬索式跨越架而言,其吸能装置的吸能方式需考虑以下几个方面:

(1) 承载索在事故工况下承受的冲击载荷较大,对吸能装置的极限承载要求较高;

(2) 我国幅员辽阔,东北地区和两广地区的常年温差较大,针对不同施工环境温度的普适性,需吸能装置吸能效果受温度的影响较小;

(3) 悬索式跨越架的吸能装置的设计应尽量轻量化,可以降低工程施工成本和施工人员作业强度。

通过上述分析,摩擦式吸能和金属变形吸能均属于机械式吸能方法,其整体结构尺寸和质量相对较大,不适用于悬索式跨越架的吸能装置。黏弹性吸能受吸能材料的影响较大,吸能材料的吸能效果受温度影响,吸能效果不稳定,而黏滞性吸能具有承载大、吸能效果受温度影响小的特点,结构优化后质量可以有效降低,因此选用黏滞性吸能作为悬索式跨越架的吸能方式。

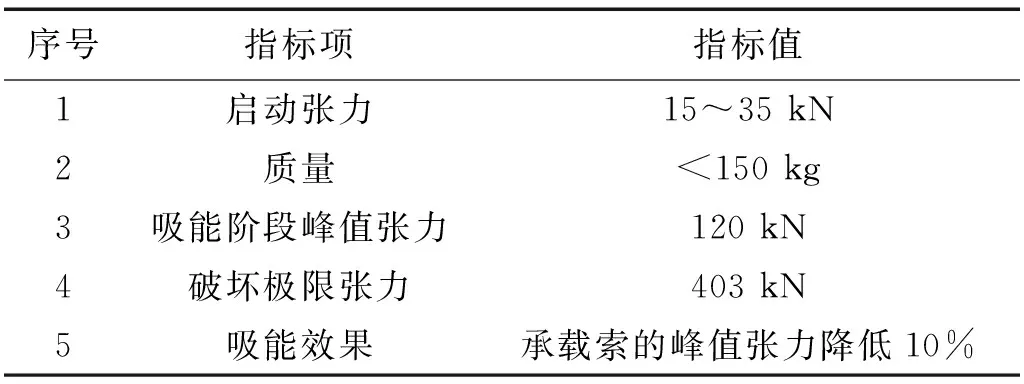

2.2 吸能装置的设计指标

通过对几种常用吸能方法的特点进行对比分析,确定了悬索式跨越架用吸能装置的吸能方案,即通过液压吸能装置串联安装在悬索式跨越架的承载索上吸收导线的冲击能量。液压吸能装置的作用机理为当承载索遭受的冲击达到一定的张力阈值时,串接的液压吸能装置开始发生机械结构与流体之间的相对运动而损耗能量。

在进行吸能装置的参数设计之前,需确定吸能装置的设计指标,针对使用的工况和设计载荷进行参数设计:

(1) 吸能装置的启动载荷。

缓冲吸能装置是串联在悬索式跨越架的承载索上,即在非事故状态下,承载索的张力等于吸能装置的受到的恒定载荷,那么吸能装置的启动载荷应大于承载索受到的张力, 根据某施工单位承建的昌吉—古泉工程甘肃7标段跨越±800 kV酒湖线的工程实例及静力学计算得出,承载索安全放线工况下承载索的水平张力H1=9 226 N,牵引安装状态下承载索的水平张力为H1=6 681 N,考虑保留一定的裕量能够覆盖悬索式跨越架的工程使用,吸能装置的启动值为可设计成8~35 kN,间隔5 kN递增。

(2) 活塞杆的速度与行程。

活塞杆推杆的速度受外载荷作用的大小和作用的时间有关,不同规格、数量的导线从不同的高度进行跌落,对悬索式跨越架承载索的冲击载荷大小不同,但载荷作用的时程规律相似,根据1.2节,典型施工方案下,承载索的张力的变化曲线可知,绳索受到的张力变化到峰值过程持续约1.5 s,则绳索达到峰值载荷之前,需完成整个吸能行程,理论上推杆的行程越大,吸能效果越好,但受尺寸空间的限制,吸能行程不可能过大,通过调研,常规缓冲吸能装置行程一般为200~800 mm,限定边界条件,取推杆行程为500 mm,推杆的临界速度为0.33 m/s。

(3) 吸能装置允许的最大吸能载荷。

因承载索的峰值张力受诸多因素,如导线断线的位置、导线落线高度、导线的规格、导线放线张力等因素的影响,在悬索式跨越架设计计算时,承载索考虑6倍的安全系数,而绳索的动态破断极限张力较静态破断力值有所提高,在实际的动力学仿真计算时,绳索受到动态张力值大于1/6倍绳索静态破断力,为了普适性考虑,设计的吸能装置的峰值载荷设定为绳索1/3倍静态破断力值。以Φ22超高分子量聚乙烯纤维绳为例,其静载破断力为403 kN,则吸能装置的峰值吸能载荷为120 kN。

(4) 吸能装置的极限载荷。

吸能装置在完成吸能行程后,其相当于刚性体连接在悬索式跨越架的承载索两端,则其极限载荷应不低于承载索的极限破断力,以Φ22超高分子量聚乙烯纤维绳为例,吸能装置的极限载荷为403 kN。

(5) 吸能装置的整体质量。

吸能装置需要承受的极限载荷为403 kN,那么其需要足够的强度,导致整体的质量较大,为了方便工程运输,减小施工人员作业强度,方便使用,整个吸能装置应尽量采用轻量化设计,设定整体质量不大于150 kg。

通过上述分析,确定了吸能装置的设计指标,如表3所示。

表3 吸能装置的设计指标Tab.3 Design index of energy absorption device

2.3 液压吸能装置设计

悬索式跨越架用液压吸能装置主要由启动棒、反向器和核心部件液压缓冲器组成。悬索式跨越架用吸能装置通过吊环与承受冲击载荷的绳索相连,承受冲击时反向器沿轴线方向伸长,使液压缓冲器受压,通过缓冲器油缸运动速度的缓慢降低,起到缓冲吸收动能的作用。悬索式跨越架用液压吸能装置设计的关键是液压缓冲器的参数设计。

2.3.1 液压缓冲器设计方案

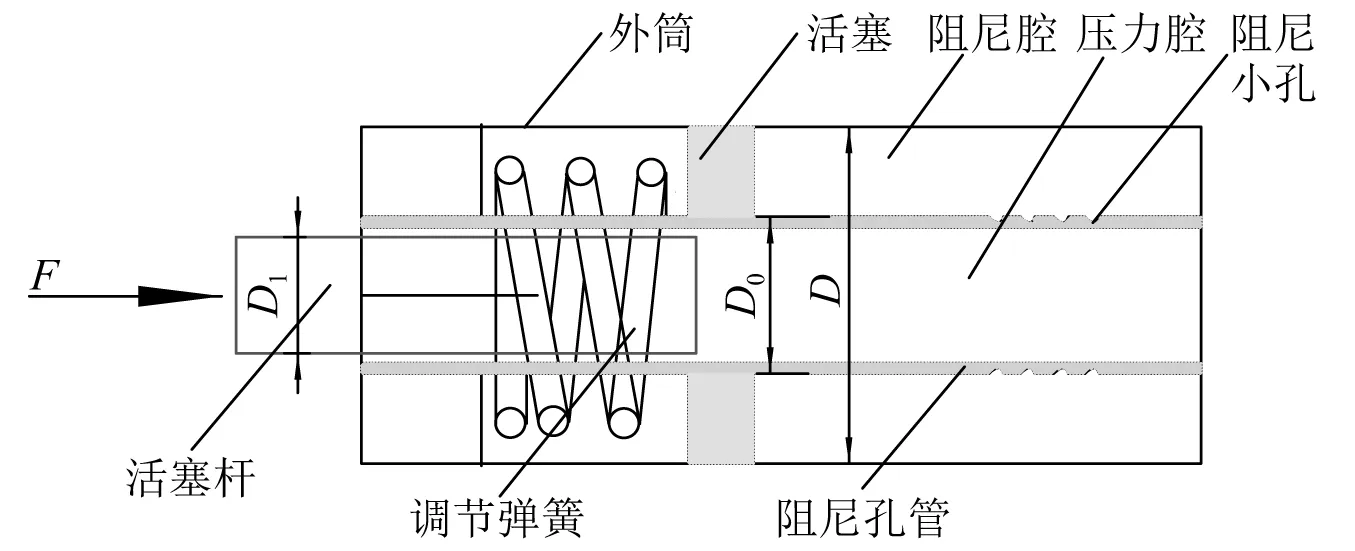

(1) 结构组成

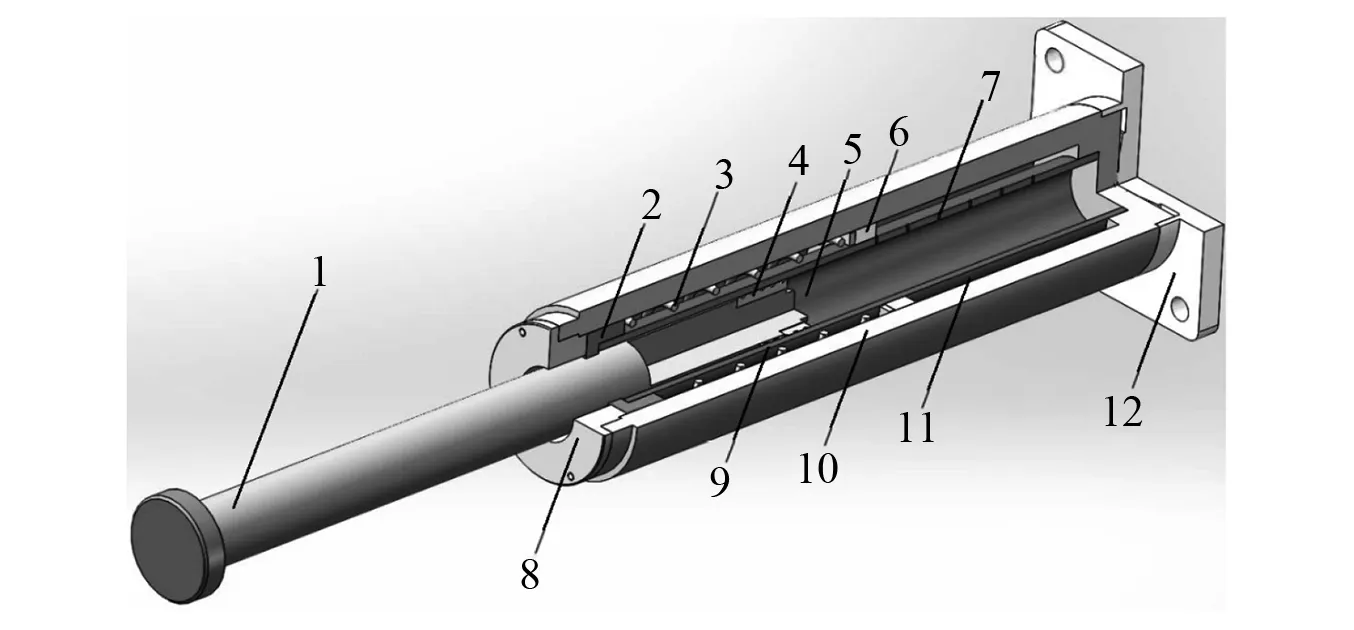

液压缓冲器主要由外筒、活塞杆、活塞、阻尼腔、阻尼小孔及调节弹簧等部分组成,结构示意图如图7所示。

图7 液压缓冲器原理示意图Fig.7 Schematic diagram of hydraulic buffer

(2) 工作原理分析

受到外力F的作用,由进入压力腔后产生的油压为P1,压力腔油液通过阻尼小孔进入阻尼腔后,阻尼腔压力为P2,由于阻尼腔的油压增大,使活塞压缩调节弹簧,则弹簧由原伸长x0压缩至x,则根据小孔的流量公式,通过小孔的总流量可按式(3)计算

(3)

式中:Q,ρ,z分别为流过阻尼小孔的流量、油液的密度和小孔数量;A0为阻尼小孔的开孔面积; ΔP为压力腔与阻尼腔的压力差;Cq为阻尼小孔流量系数,一般与阻尼小孔的形状有关,取值在0.6~0.8。

假设液压缓冲器中所使用的油液为不可压缩的非牛顿流体,那么根据油液体积不变的条件可知,活塞杆单位时间进入压力腔的体积为

Q1=Q=A1v

(4)

式中:A1为活塞杆的面积;v为活塞杆进入压力腔的速度。因油液体积不变,则活塞杆单位时间进入压力腔的体积和经过阻尼小孔的流量相等。

由式(3)和式(4)联立可得压力腔与阻尼腔油压的压强差

(5)

当活塞杆进入压力腔后,压力腔的油压P1

(6)

式中,f为活塞杆进入压力腔后受到的阻尼力油液经阻尼小孔流至阻尼腔后,阻尼腔的油压P2

(7)

式中:x为调节弹簧的初始伸长量;x0为调节弹簧被压缩后的伸长量;K为调节弹簧的刚度;A2为活塞的截面积;D为缓冲器外缸内径;D0为阻尼孔管外径,见图7。

则根据式(5)、式(6)和式(7)可得活塞杆的阻尼力

(8)

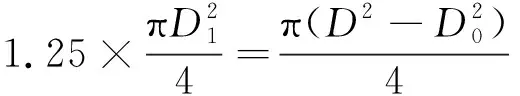

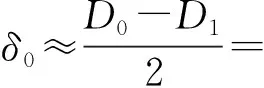

(3) 参数计算

通过研究了液压缓冲器的工作原理,可以对其进行详细的方案设计,包括设计计算和结构设计:①最大阻尼力,根据前述液压缓冲器的最大阻尼力为120 kN;②推杆的运动速度,设计的临界速度为0.33 m/s;③活塞杆截面积的与单个阻尼小孔的面积的比值;④阻尼小孔。

油液经过阻尼小孔后,流动的状态分为层流和紊流两种状态,当流过小孔的流速大于临界速度时,表现为紊流状态,不同形状的阻尼孔,其流动状态可以用临界雷诺数进行描述,雷诺数Re是一个无量纲量。常见管道的临界雷诺数为2 320。

选择液压油运动黏度可根据国家标准GB 11118.1—2011《液压油》进行选择相应牌号的液压油,本方案选择46号液压油,其运动黏度为46 mm2/s,则阻尼孔油液发生层流的临界速度为

(9)

式中:v0为液体流过阻尼孔的流速;d0为阻尼孔的直径;υ为油液的运动黏度。

由于文献[14-15]可知,当开孔的数量达到一定数目时,开孔数量对活塞杆的运动速度影响越小,设计方案取阻尼小孔的数量为10,由推杆单位时间进入压力腔的体积等于油液经过阻尼孔的流量,在层流的作用下,假设油液流过每个阻尼小孔的流速相同,则

Q1=A1v=10A0v0

(10)

设计推杆的直径为D1=50 mm,其截面积为A1=1 962.5 mm2,根据设计指标,推杆的临界速度为0.33 m/s,本方案设计的阻尼孔为圆形,则由式(9)和式(10)可知

(11)

代入上述参数,可得d0=0.773 mm,则单个阻尼孔的面积为A0=0.469 mm2。

小孔的流量系数Cq由试验值确定,根据流体力学相关知识,当外缸的内径与阻尼孔的孔径之比大于7时,液压油流速的收缩作用不受孔前通道内壁的影响,此时Cq取值为0.61~0.62,因此取Cq=0.615。假设各孔的流速相同,选择的液压油密度为ρ=0.9×103kg/m3,由式(5)则可计算压力腔与阻尼腔的最大压力差22.68 MPa。

根据设计指标可知,假设在层流状态下,液压缓冲器的峰值阻尼力f=120 kN,根据式(6),压力腔的最大压力为61.60 MPa,阻尼腔的最大压力为38.93 MPa。

当推杆进入压力腔时,此时油液经阻尼小孔进入阻尼腔,阻尼腔内的活塞进而压缩调节弹簧,根据油液的体积不变原则,则有

A1L1=A2L2

(12)

式中:L1为推杆的在压力腔的行程;L2为活塞在阻尼腔的行程。

为了减小液压缓冲器的尺寸,设计内筒臂直径为D=90 mm,设阻尼孔管的外径为D0,为了使弹簧的减小弹簧的压缩行程,设计的推杆前进行程是活塞的压缩行程的1.25倍,则L1=1.25L2,可得

(13)

根据式(6),阻尼腔调节弹簧的最大弹力

(14)

式中,D为液压缓冲器阻尼腔外筒壁的直径,根据力的平衡关系可得

F=P2A2=K(x0-x)

(15)

则压缩弹簧的刚度

(16)

设计的调节弹簧最大压缩行程L2max=400 mm,则可计算弹簧的刚度K=238.7 N/mm。则活塞杆的推进行程L1=1.25×L2max=500 mm。

通过上述计算可确定液压缓冲器的基本参数,如表4所示。

表4 液压缓冲器设计参数Tab.4 Design parameters of hydraulic buffer

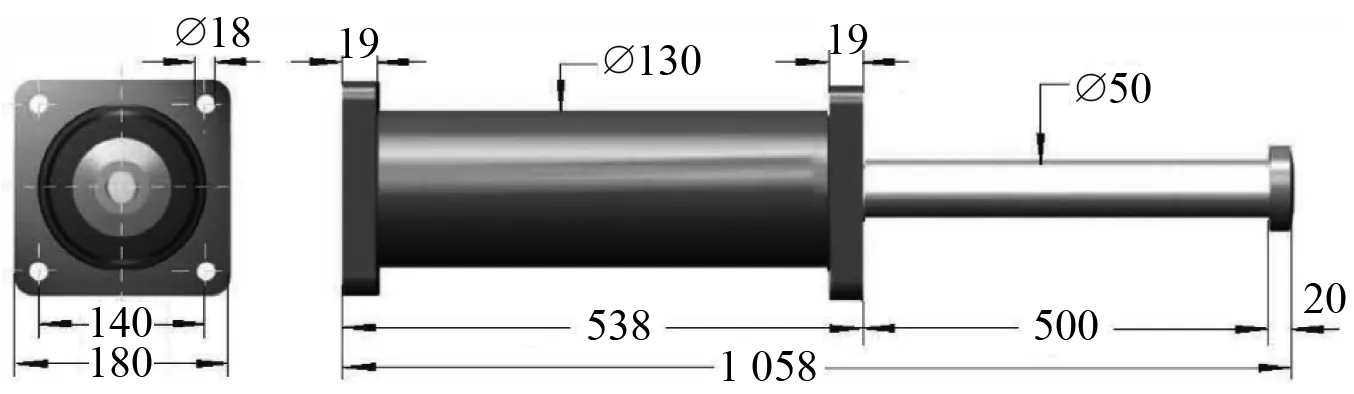

(4) 结构设计

根据上述基本参数特征,可以确定液压缓冲器的基本尺寸,进一步对其进行结构设计,设计的液压缓冲器三维结构组成如图8所示,其外形尺寸如图9所示。

1.推杆;2.油封;3.调节弹簧;4.推杆油封;5.压力腔;6.活塞;7.阻尼小孔;8.端盖;9.分压管;10.外缸;11.阻尼腔;12.法兰。图8 液压缓冲器CAD模型Fig.8 CAD view of the hydraulic buffer

图9 液压缓冲器设计尺寸(mm)Fig.9 Design size of hydraulic buffer (mm)

2.3.2 液压吸能装置启动棒测试

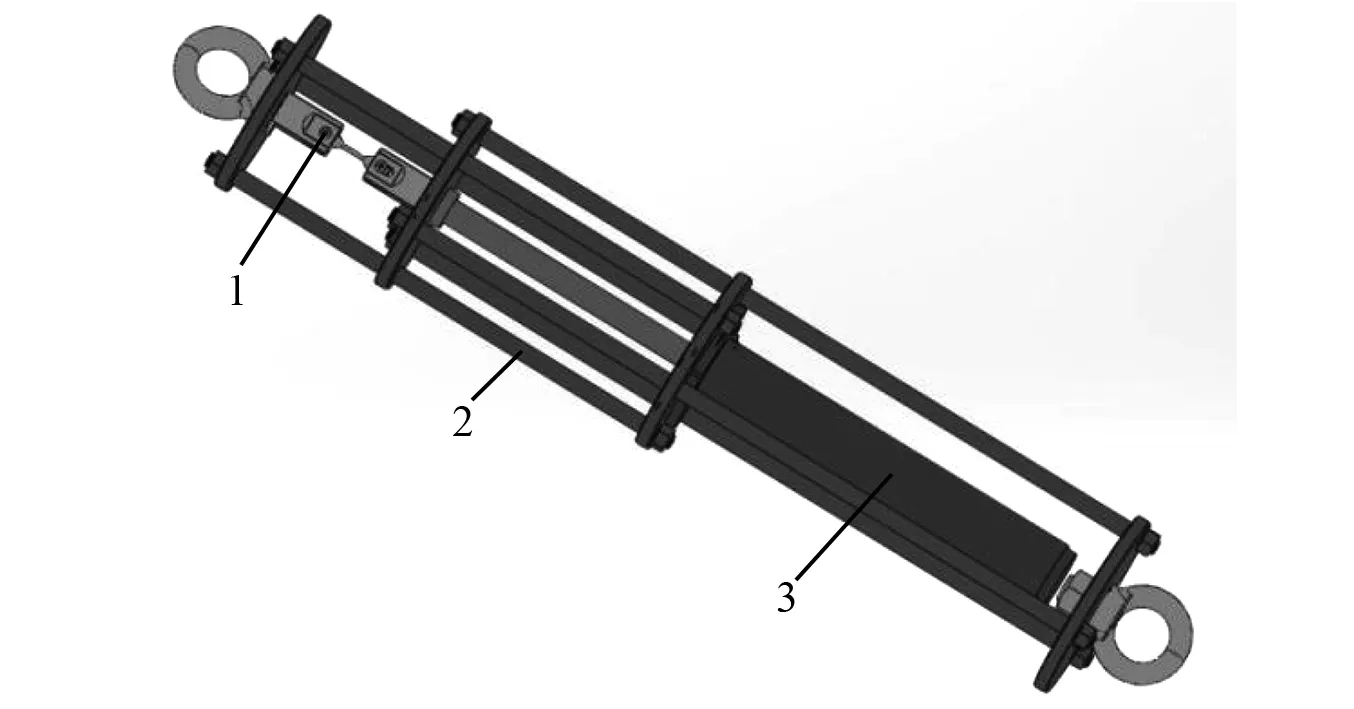

液压吸能装置为受压型承力构件,而承载索的受力为受拉型构件,为此设计了反向器,将悬索式跨越架承载索与吸能装置进行串联,当绳索受到冲击时,绳索张力瞬间增大,通过反向器将受拉状态反向传递液压缓冲器至受压状态,从而起到缓冲吸能的作用。

1.启动棒;2.反向器;3.液压缓冲器。图10 悬索式跨越架用液压吸能装置示意图Fig.10 Schematic diagram of hydraulic energy absorption device for suspension crossing frame

液压吸能装置的核心部件为液压缓冲器,其为速度型吸能构件,即冲击速度越大,产生的阻尼力越大,悬索式跨越架安装工况和安全放线工况,液压吸能装置为不泄油状态,因此,根据不同的跨越工况,单独设计了吸能装置启动棒,启动棒的静载破断力设计为8~35 kN,在承载索安装工况和安全放线工况下,承载索的安装张力无法启动吸能装置,在事故工况下,液压吸能装置受到的冲击载荷瞬间增大,启动棒被瞬间破坏断裂,吸能装置启动作用,减小承载索张力的峰值。

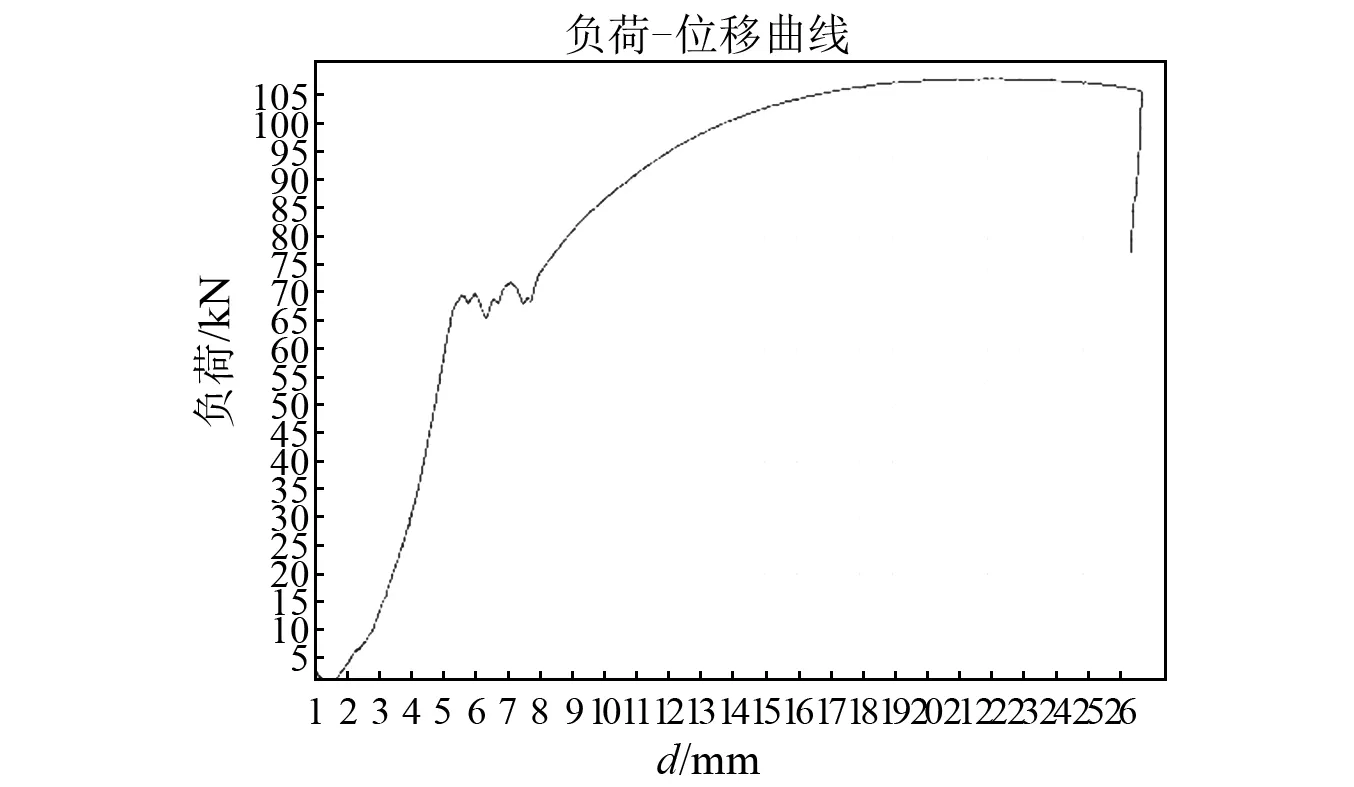

为保证启动棒的实际破断力与所需试验预加张力相符,在启动棒设计加工中采取了保证措施:①启动棒用料取自同一批号材料,保证其物理和力学性能相同;②根据材料出厂力学性能参数,对应每个启动张力各加工了54根试验启动棒,进行拉断试验(如图11和图12所示),从而总结材料的实际断裂极限参数;③根据材料的实际破断力,计算得到不同试验张力下,所需启动棒的直径,按该直径加工启动棒;④对启动棒进行抽样,检验破断力是否满足所需试验张力要求。

图11 启动棒破断力标定Fig.11 Starting rod breaking force calibration

图12 启动棒破断曲线Fig.12 Starting rod breaking curve

液压吸能装置如图13所示。

图13 悬索式跨越架用液压吸能装置及系列化启动棒Fig.13 Hydraulic energy absorbing device and series starting rod for suspension crossing frame

3 悬索式跨越架承载索小尺度垂直冲击试验

悬索式跨越架的跨距较大,搭建真型试验环境的时间周期长,所需的资源成本高,从试验效率和经济性的角度考虑,为确保吸能装置达到预定的吸能效果,在开展悬索式跨越架真型冲击试验之前,对吸能装置开展小尺度垂直状态冲击试验,可测试吸能装置的吸能效果,以便根据吸能效果对其进行优化,使其吸能吸能效果达到预定吸能指标(不低于10%)后,再开展悬索式跨越架真型冲击试验。

3.1 试验安装及布置

吸能装置冲击试验由试验架、超高分子量聚乙烯纤维绳、无线拉力传感器、无线载荷释放装置、吸能装置及标准配置块等串联组成,连接布置如图14所示。

图14 试验安装及布置Fig.14 Test layout

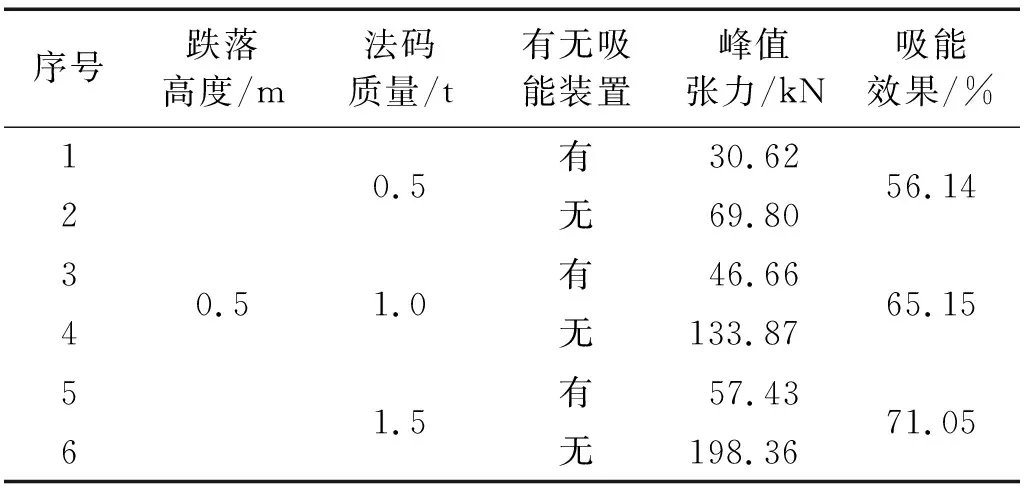

3.2 试验工况

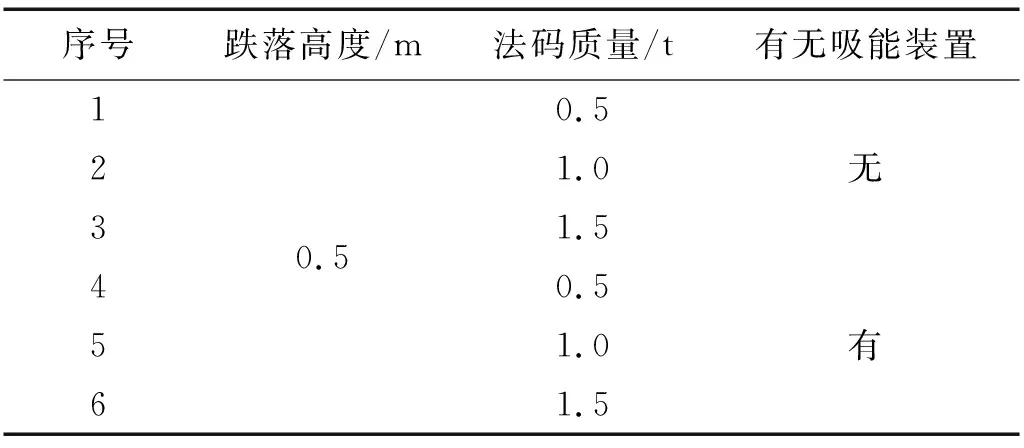

悬索式跨越架承载索小尺度垂直冲击试验分别开展0.5 t,1.0 t和2.0 t不同质量的重物从分别从0.5 m的高度跌落冲击试验,先进行无吸能装置的冲击试验,再进行有吸能装置的冲击试验,试验工况如表5所示。

表5 吸能装置冲击试验工况Tab.5 Shock test condition of energy absorption device

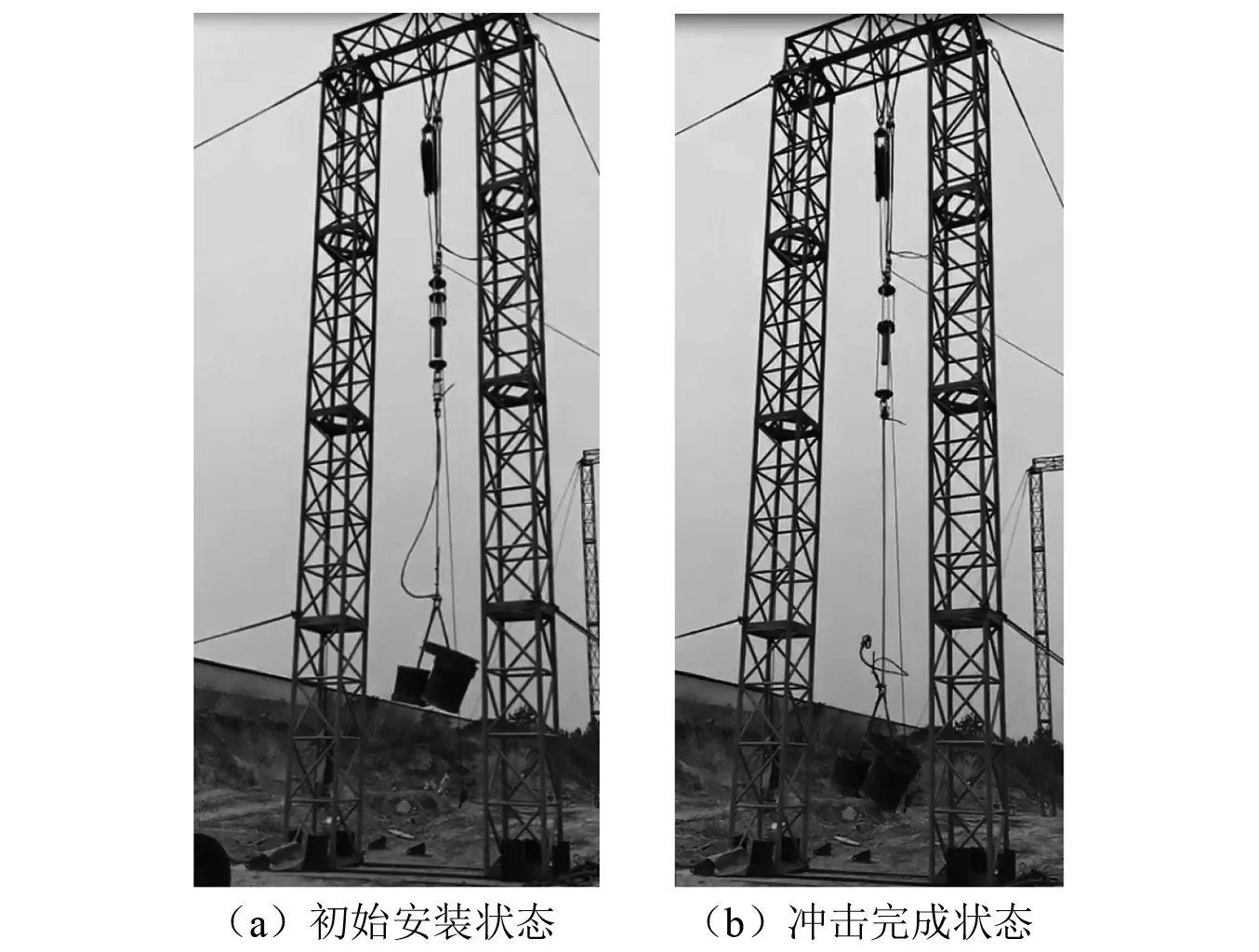

将吸能装置与绳索串联并安装于门型架上,初始状态下,绳索承受吸能装置的自质量,重物悬挂在无线释放装置上,如图15所示。

当监测设备准备就绪,发出开始释放指令后,启动无线载荷释放装置的释放按钮,重物从无线载荷释放装置上脱钩,重物通过悬挂绳作用于吸能装置的吊环上,从而产生冲击力,记录试验数据,冲击后的状态如图15(b)所示。

无吸能装置的冲击试验过程和上述过程类似,在初始安装状态下,不安装吸能装置,然后释放重物,使重物直接冲击纤维绳索,监测设备记录绳索的张力变化数据。

图15 液压吸能装置工作状态Fig.15 Working state of hydraulic energy absorbing device

3.3 试验结果及分析

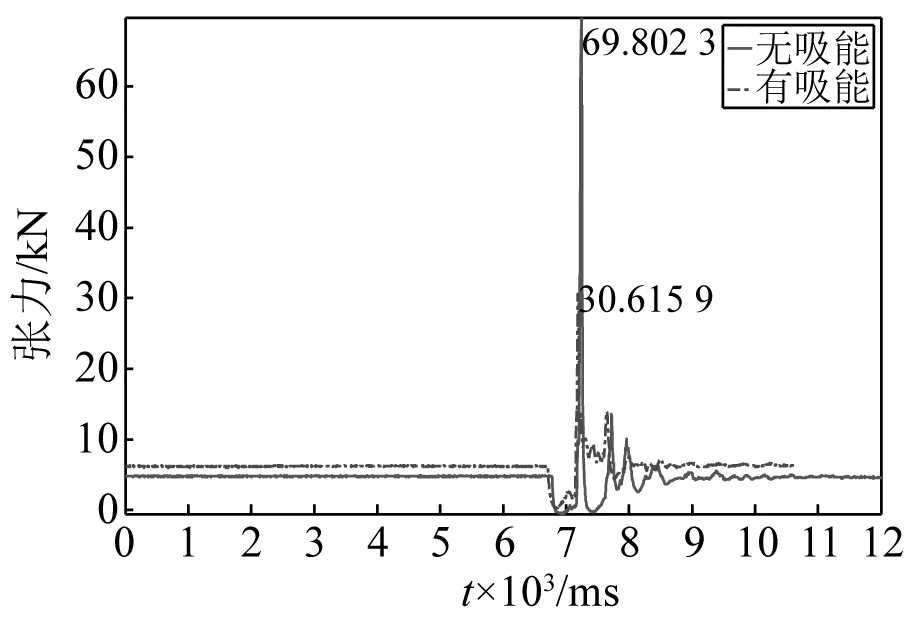

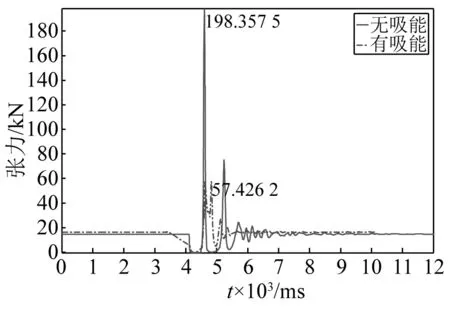

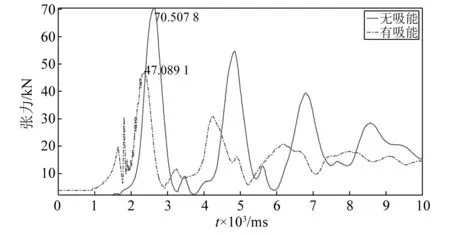

在0.5 m的跌落高度下,分别记录0.5 t,1.0 t和1.5 t三种不同配重在有无液压吸能装置的条件下冲击绳索的张力变化规律,如图16~图18所示。

图16 0.5 t配重冲击下绳索的张力曲线Fig.16 Tension curve of rope under impact of 0.5 t counterweight

图17 1.0 t配重冲击下绳索的张力曲线Fig.17 Tension curve of rope under impact of 1.0 t counterweight

图18 1.5 t配重冲击下绳索的张力曲线Fig.18 Tension curve of rope under impact of 1.5 t counterweight

从上述试验结果可知,在无液压吸能装置的时,绳索受到的冲击张力瞬间增大,经过第一个波峰后逐渐震荡耗散。随着重物质量的增大,纤维绳索承受张力的峰值增大;当安装液压吸能装置时,峰值载荷有所下降,在跌落高度都是0.5 m时,重物质量越大,吸能效果越明显,吸能效果如表6所示。

通过表6可以发现,液压吸能装置的吸能效果满足设计预期(不低于10%),液压吸能装置的吸能效果随着冲击力的增加显著提升。

表6 液压吸能装置试验数据Tab.6 Test data of hydraulic energy absorption device

4 悬索式跨越架用吸能装置试验

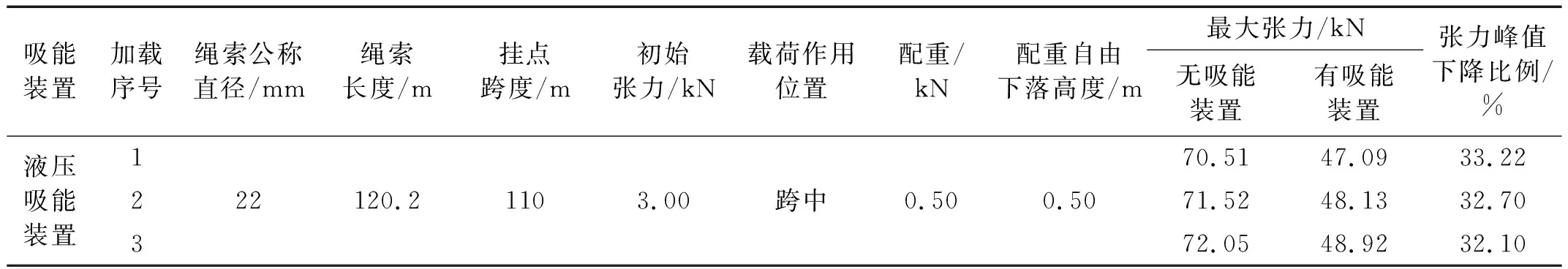

为验证在事故状态下吸能装置对悬索式跨越架的吸能效果,本文在大尺度模拟施工状态下安装吸能装置,进行悬索式跨越架冲击试验。

4.1 试验工况及布置

4.1.1 试验工况

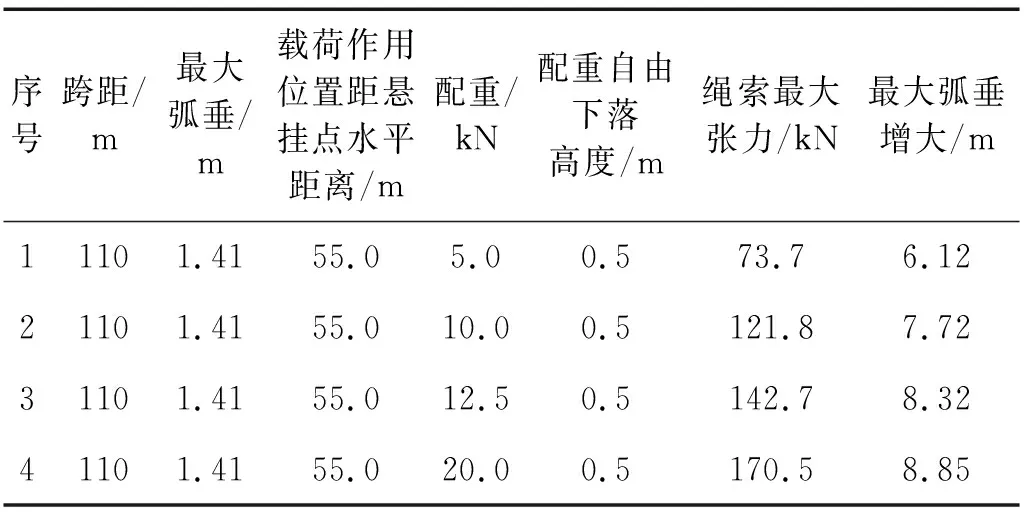

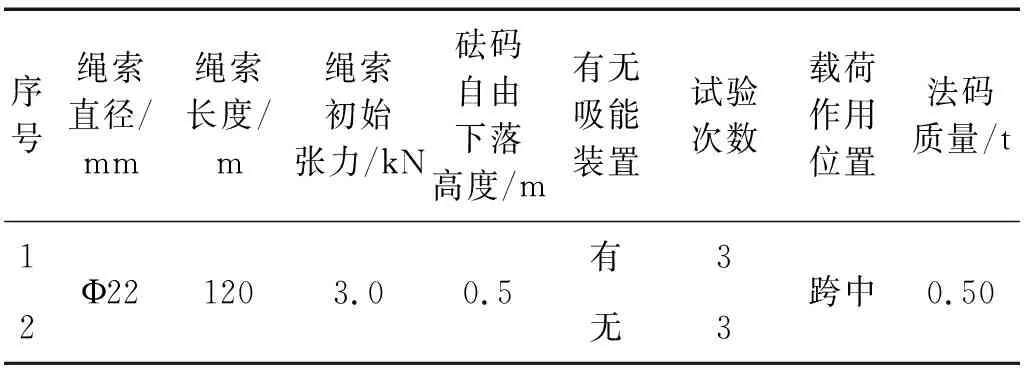

试验利用跨越架用Ф22超高分子量聚乙烯纤维绳索力学性能真型试验绳索张力及弧垂变化数据进行试验。

综合考虑试验冲击载荷所需配重、承载索初始弧垂及冲击过程最大弧垂,选取吸能装置真型试验承载索初始张力T0=3 kN,初始最大弧垂fm=1.41 m。利用ANSYS对配重高处释放,自由下落冲击承载索跨中位置进行仿真。仿真工况及仿真结果如表7所示。

根据绳索最大张力仿真结果,确保吸能装置破断安全系数不小于3,试验工况如表8所示,利用动态拉力传感器测量绳索张力峰值,利用高速摄像机测量绳索弧垂变化。

表7 吸能装置真型试验仿真结果Tab.7 Simulation results of energy absorption device test

表8 承载索大尺度模拟施工状态冲击试验工况Tab.8 Large scale simulation construction state impact test condition of bearing cable

4.1.2 试验布置

为了测试悬索式跨越架用吸能装置的吸能效果,在大尺度模拟施工状态下,进行安装吸能装置的冲击试验。为方便试验系统搭设、调试,悬索式跨越架承载索大尺度模拟施工状态冲击试验两侧搭设等高的临时横梁,承载索最大弧垂出现在承载索的跨中位置。如图19所示,在承载索两侧拉线锚索连接处安装吸能装置,并串接拉力传感器,在跨中位置释放重物载荷,记录承载索的张力时程变化规律,在拆卸吸能装置,在重物载荷相同、释放高度相同的条件下,测量不加吸能装置时,绳索的张力变化时程规律。

图19 承载索真型试验布置图Fig.19 True type test layout of load bearing cable

4.1.3 试验过程

(1) 绳索预拉伸

绳索安装前进行预拉伸,消除结构性伸长,拉力大小为70.5 kN(15%额定破断力),保持时间120 min。

(2) 冲击载荷施加

利用载荷释放装置使砝码块以0.5 m跌落高度自由下落。利用无线拉力传感器记录绳索张力峰值。

试验现场布置和吸能装置安装位置,如图20和图21所示。

图20 液压吸能装置连接方式Fig.20 Connection mode of hydraulic energy absorption device

图21 配重块冲击位置Fig.21 Impact position of counterweight

4.2 大尺度模拟冲击试验结果及分析

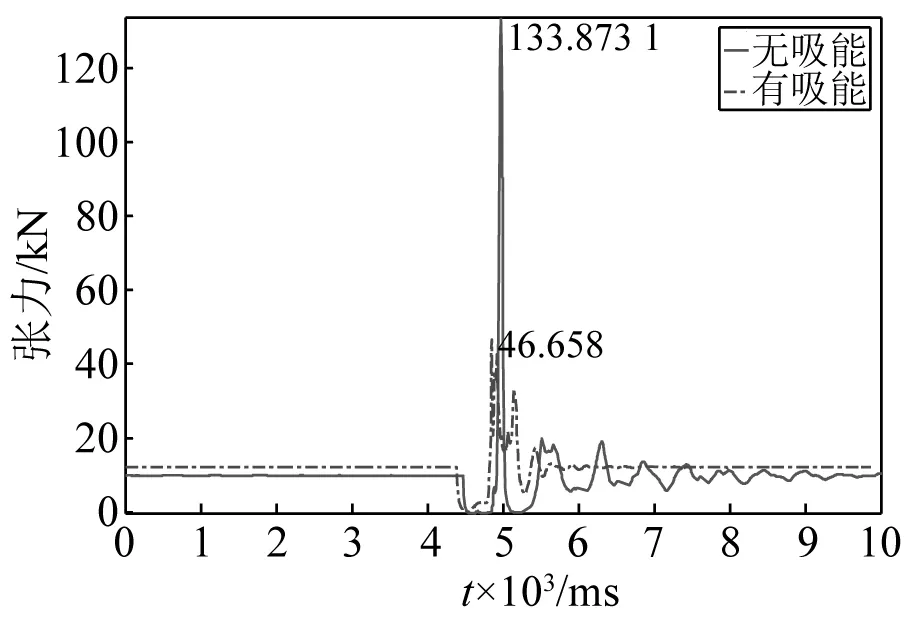

拉力传感器记录了在0.5 t、重物释放高度为 0.5 m时,有无液压吸能装置的张力时程演化曲线,如图22所示。

上述工况各开展了三次,试验结果如表9所示。从上述试验结果可知,液压吸能装置的吸能效果在32%左右,达到预期吸能效果。因此,在吸能型悬索式跨越架中采用液压吸能装置作为整体结构缓冲吸能的重要元件可有效起到抗冲击作用。

图22 大尺度模拟事故状态冲击下绳索的张力曲线Fig.22 Tension curve of rope under large scale simulated accident state impact

表9 大尺度模拟冲击试验吸能装置吸能效果Tab.9 Energy absorption effect of energy absorbing device in large scale simulation impact test

5 结 论

利用缓冲吸能装置提升跨越架事故工况下的抗冲击性能在输变电工程技术领域具有巨大的工程实用价值,在近些年得到持续深入研究。

本文通过分析事故工况下悬索式跨越的承载特点,对比分析几种不同类型的吸能方法,最终选择黏滞性吸能的方法作为悬索式跨越架用吸能方法,并对液压吸能装置进行方案设计。通过悬索式跨越架承载索小尺度垂直状态试验,发现液压吸能装置的吸能效果满足设计预期,并且随着冲击力的增加显著提升。在后续的大尺度模拟冲击试验中,分别测试了承载索在有无吸能装置下的冲击响应规律,验证了液压吸能装置的吸能效果。通过上述研究发现:

(1) 在110 m跨距,重物载荷0.5 t、冲击高度0.5 m的条件下,液压吸能装置的吸能效果为32.10%,达到了预期吸能效果。

(2) 液压吸能装置的吸能效果随着冲击力的增加显著提升。

(3) 通过现有的测试手段和技术,监测了承载索拉线测点位置在重物载荷0.5 t、冲击高度0.5 m的冲击作用下的张力响应规律,测试结果可靠,为悬索式跨越架冲击试验的后续研究积累了宝贵经验。