蜗轮蜗杆提升机构蜗杆弯曲变形失效分析

□ 姜 培 □ 李 毅 □ 杨 阳 □ 乌海坤 □ 李剑敏

1.杭州市质量技术监督检测院 杭州 3100192.浙江理工大学 机械与自动控制学院 杭州 310018

1 蜗轮蜗杆机构概述

蜗轮蜗杆机构是机械工程中常见的传动机构,具有传动速比大、运行平稳、噪声低等特点。蜗轮蜗杆机构与齿轮传动相比,传动啮合方式不同,蜗轮齿的啮合面滑动影响因素较多,发热量较大,容易发生过热导致的胶合故障。尽管在制造时采用青铜等材料以利于传热,但是在设计工况及运行维护不利时,仍然可能产生过热胶合,引起故障。某蜗轮蜗杆提升机构的提升质量较大,行程较长,导致蜗轮咬死,蜗杆失稳弯曲,在更换蜗杆后再次发生失稳弯曲现象。对此,蜗杆为何发生弯曲成为研究重点。

国内诸多学者对蜗轮蜗杆机构进行了研究。在传统设计技术方面,陈庆为等[1]对蜗轮系统的轴承进行了设计,并提出优化方案。雷萍等[2]对蜗轮蜗杆传动系统的支撑结构进行研究,提出了一种L形支撑结构。在现代设计技术方面,李梅等[3]针对蜗轮蜗杆系统啮合力所引起的变载作用,建立系统的ADAMS多体动力学模型,得到啮合面上的变幅啮合力。苗玉刚等[4]进行了蜗轮蜗杆系统的ADAMS多体动力学建模与运动学仿真。在结构失效分析方面,张家兴[5]对失效蜗轮蜗杆系统进行分析,认为轮齿制造、维护等原因造成的齿面磨损及断齿是故障的主要原因,进而提出运行维护中需要注意润滑油脂问题。于善坤[6]针对某卫生纸机卷取机构中蜗轮提升机的失效进行分析,基于失效蜗轮的磨损提出润滑油脂缺少和黏性不足导致蜗轮磨损失效。刘磊等[7]对蜗轮蜗杆系统的相对速度进行分析,认为超速将导致系统过热,同时提出蜗轮蜗杆上行提升时的限速装置。徐进[8]针对丝杆传动的失效机理及可靠性进行研究。上述失效分析的研究集中在蜗轮内部,对蜗杆的弯曲变形没有涉及。笔者从蜗轮蜗杆提升机构的受力、蜗轮失效、蜗杆失稳等方面进行研究,进而确定失效的原因。

2 蜗轮蜗杆提升机构配置与结构

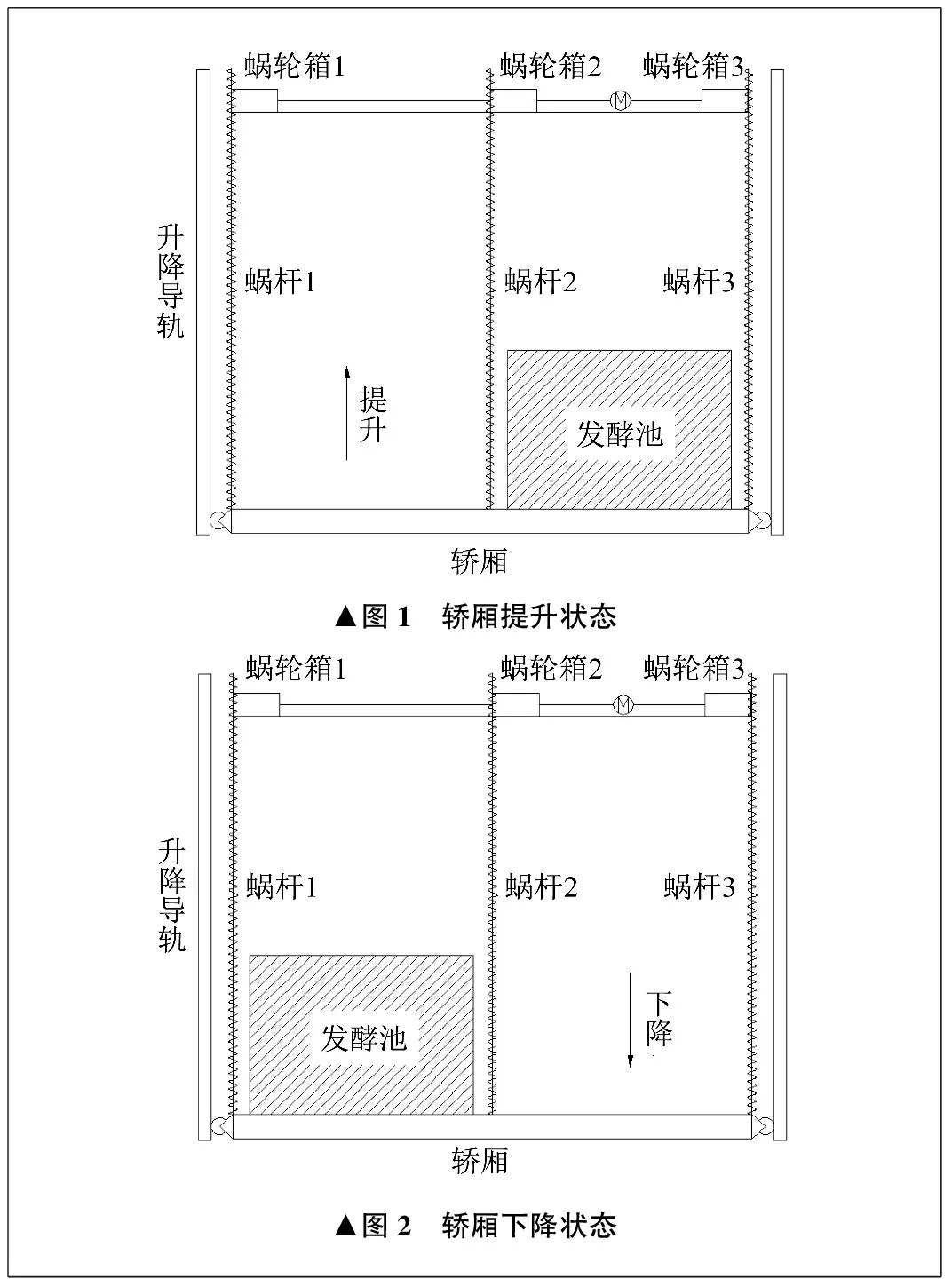

笔者研究的蜗轮蜗杆提升机构采用三组SWL-25型蜗轮蜗杆,呈一字排列,安装于三层平台上。蜗杆底部与钢梁轿厢连接,顶部安装蜗轮箱带动蜗杆。其中两台蜗轮箱中间设置驱动电机,三台蜗轮箱均采用轴传动,以实现同步运转。轿厢两侧设置升降导轨,导轨两侧安装对向导轮,导轮与轿厢固定,以控制运行中轿厢的摆动。

蜗轮蜗杆提升机构工作时,电机通过半轴、万向节调节传动方向,分别输入功率至三台蜗轮箱,并带动蜗杆转动。蜗杆连接在轿厢上,由蜗杆的转动带动轿厢上下移动,进而实现发酵池上下输送。

蜗轮蜗杆提升机构的功能是将一层的满载发酵池提升至二层发酵仓,待发酵完成后,再将二层的满载发酵池输送至一层,每次运行均为单边负载。轿厢提升状态、下降状态分别如图1、图2所示。

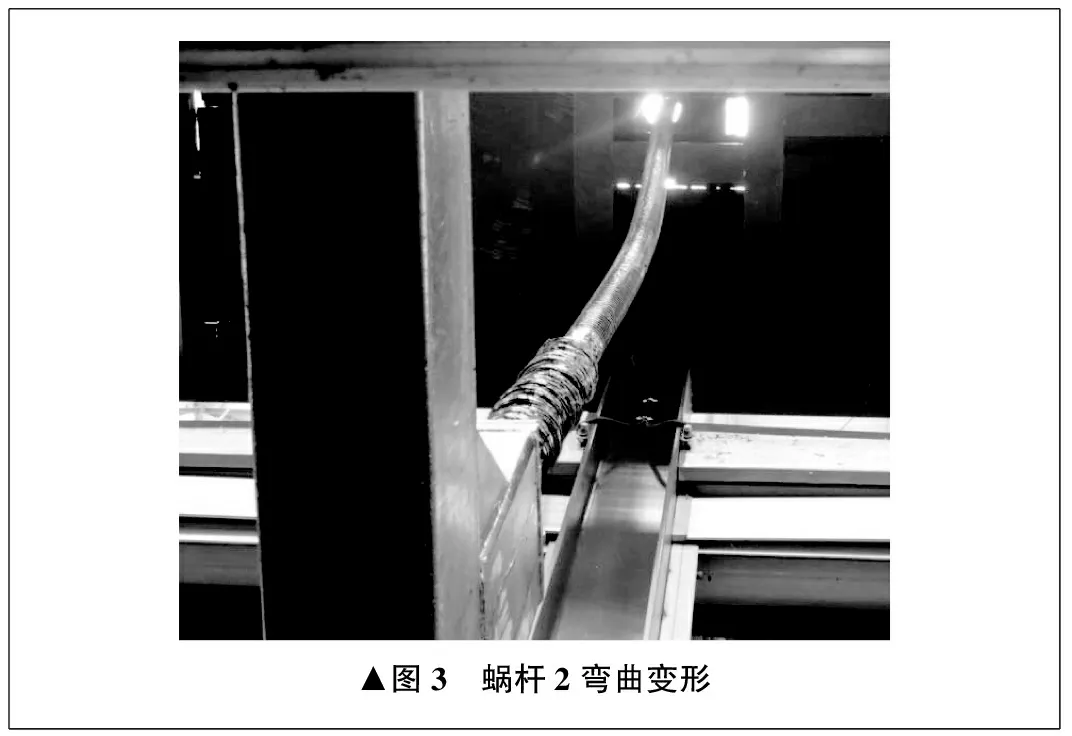

设备运行初期,使用效果良好,随着时间的推移,三根蜗杆均发生不同程度的弯曲变形,其中蜗杆2变形最为严重。蜗杆2弯曲变形如图3所示。

3 实物勘验

经实物勘验,发现蜗轮箱内润滑油脂有起泡,颜色变深,油脂量减少,蜗轮齿有咬死痕迹。轿厢大梁未见变形,但轿厢相对升降导轨有整体偏斜。

4 材质分析

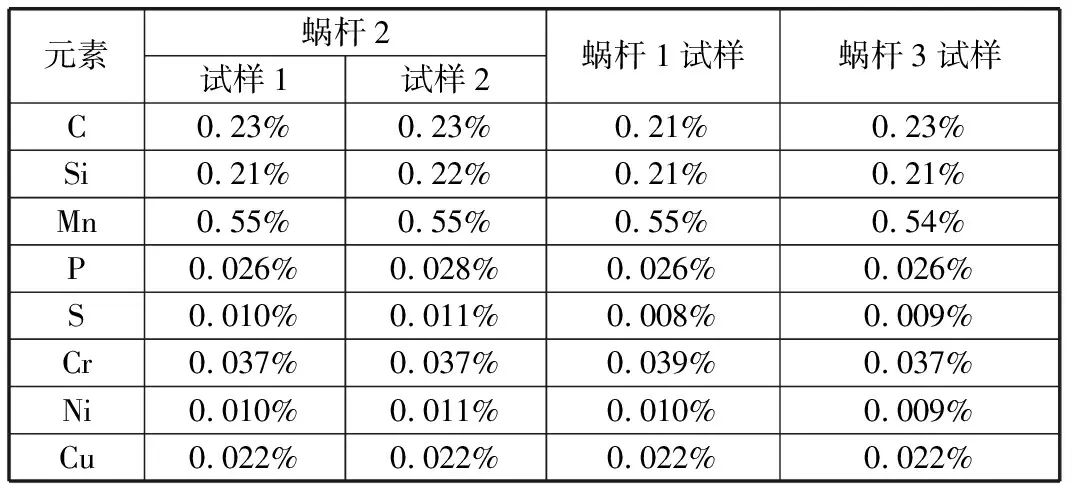

对三根蜗杆分别取样,进行材质分析。蜗杆2尾部取两块试样,蜗杆1、蜗杆3尾部各取一块试样。蜗杆材质元素含量见表1。

表1 蜗杆材质元素含量

根据蜗杆材质的分析结果,对照标准GB/T 699—2015《优质碳素结构钢》[9]第6.1.1条表1,三根蜗杆材质均符合25号优质碳素结构钢的要求。

根据机械设计要求[10],需传递力的轴类零件常规采用中碳调质钢,即45号钢、40Cr钢、40CrMnTi钢等,较少采用25号优质碳素结构钢。

5 蜗杆强度计算

蜗轮蜗杆提升机构的右侧发酵池满载上升时,左侧空载。当左侧发酵池满载下降时,右侧空载。机构运动时,满载上升受力相对较大,因此,以发酵池满载上升为分析工况。

蜗轮蜗杆提升机构主要参数中,电机功率为18.5 kW,额定转速为1 470 r/min,蜗轮传动速比为24∶1;蜗杆外径为89.82 mm,螺纹内径d为70 mm,蜗杆长h为5 550 mm,蜗杆之间距离为4 900 mm,发酵池宽为4 320 mm,发酵池深为2 320 mm。

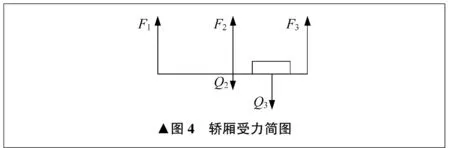

三根蜗杆所受到的拉力分别为F1、F2、F3。轿厢自重Q2为29.4 kN,作用在轿厢中间位置,轿厢设计左右对称。假设发酵池内发酵物料堆积均匀,满载发酵池重力Q3为186.2 kN,作用于轿厢右侧发酵池中间。轿厢受力简图如图4所示。

根据轿厢受力情况,有:

Q=Q2+Q3

(1)

QL=Q2g+3Q3g/2

(2)

式中:Q为提升机构总载荷;L为总载荷的作用力臂。

根据材料力学理论[11],蜗轮蜗杆提升机构为拉升静不定系统,可以建立平衡方程:

F1+F2+F3=Q2+Q3

(3)

F2g+2F3g=QL

(4)

(5)

式中:E为蜗杆弹性模量;A为蜗杆截面积。

通过计算得到F1为25.3 kN,F2为71.9 kN,F3为118.4 kN。

根据蜗杆3满载时的受力情况,可以得到蜗杆的最大拉伸应力δ为:

(6)

计算得到δ为30.8 MPa。

蜗杆采用的材料为25号优质碳素结构钢,根据文献[9],热处理后抗拉强度为450 MPa,屈服强度为275 MPa。对于蜗杆,考虑其对结构提升的重要性,安全因数取2,即许用应力可以达到137.5 MPa。因此,蜗杆在正常运行状态下的抗拉强度符合要求。

6 蜗杆稳定性分析

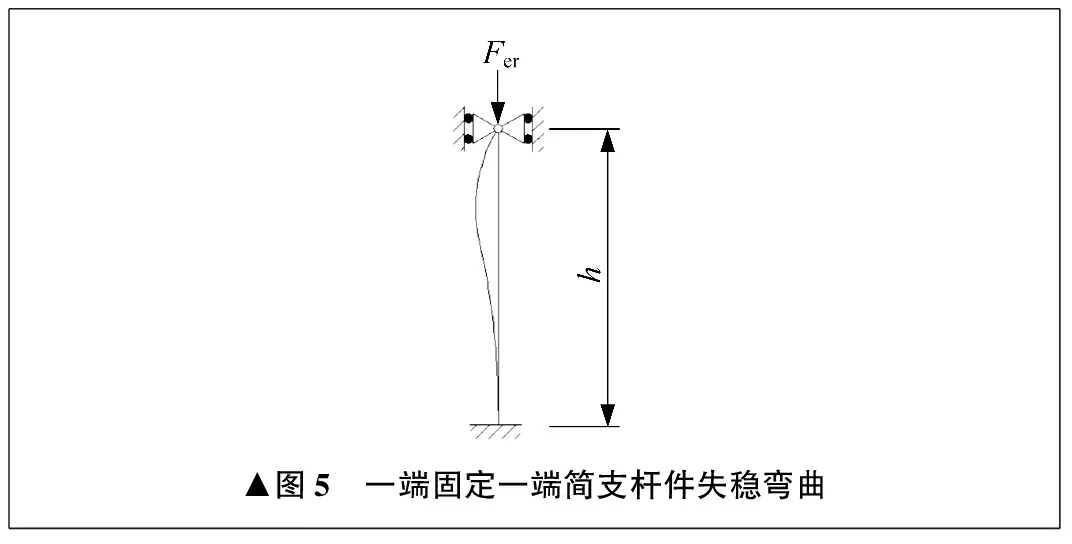

由上述计算结果可知,三根蜗杆均受拉,但在某些不利工况下需要考虑蜗杆受压状态的稳定性问题,如蜗轮蜗杆胶合停止转动,在惯性作用下蜗杆受到巨大压力。细长杆由于受到压力作用而失稳弯曲是失效破坏的常见形式。笔者分析的蜗杆结构为下部卡在框架轴承座内,上部与蜗轮曲面接触获得支撑,因此转动方向约束较为薄弱。由此,蜗杆可以看作下部固定约束、上部简支约束的杆件。对于细长杆件,由于稳定性过小而引起失稳,可能导致杆件弯曲变形。稳定性受杆件的柔度、材料性质等影响。

笔者分析的蜗杆约束较为松泛。上端螺纹与蜗轮齿面啮合,可以视为简支。蜗杆的下部通过轴承座连接在轿厢上,轴承座与轿厢的连接较为牢固,视为固定约束。由此,约束因数μ取0.7,柔度λ为:

λ=μh/γ=4μh/d

(7)

式中:γ为惯性半径。

计算得到λ为220。

25号优质碳素结构钢的特征柔度为92.6,小于λ。因此,蜗杆为大柔度杆,即蜗杆存在由于受压失稳而弯曲的可能。

蜗杆临界应力δer和临界压力Fer分别为:

δer=π2E/λ2

(8)

Fer=Aδer

(9)

计算得到δer为40.78 MPa,Fer为156.9 kN。由此可得蜗杆允许承受的压应力为40.78 MPa,最大压力为156.9 kN。当蜗杆受到的压力大于156.9 kN时,蜗杆将失稳而弯曲。

从静力学角度分析,三根蜗杆均受拉伸作用,因此,正常情况下不存在受压工况。但是,静力学计算的前提是顶部的蜗轮蜗杆系统能够正常运转,当蜗轮润滑不良时,由于摩擦产生高温,将导致蜗轮蜗杆被卡死,蜗杆瞬间不能转动,上端静止,下端的轿厢在惯性作用下向上顶升,进而使蜗杆受到较大压应力。按照类似电梯安全钳动作取动载因数为3~5,蜗杆受到的最大压力最小值为355.2 kN,远大于临界压力156.9 kN,蜗杆将失稳而发生弯曲变形。

典型的一端固定、一端简支杆件的失稳弯曲如图5所示[11],与现场勘验到的蜗杆弯曲形状极为相似,因此可以判定,蜗杆由于失稳而发生弯曲变形。根据现有蜗轮蜗杆提升机构结构分析,一旦顶端卡死,将会造成蜗杆失稳。

7 传动速比分析

根据SWL-25型蜗轮蜗杆产品说明书,可知其最大提升力为245 kN,则蜗轮蜗杆提升机构一共可以提供735 kN提升力。计算得到蜗杆最大拉力为118 kN,确认蜗轮蜗杆提升机构能够满足输送轿厢的要求。

SWL-25型蜗轮蜗杆要求的输入功率为4.8 kW,则蜗轮蜗杆提升机构需要的输入功率为14.4 kW。现场配置电机功率为18.5 kW,输出转速为1 470 r/min,电机功率满足蜗轮蜗杆提升机构的输入功率需求。按照产品说明书,SWL-25蜗轮蜗杆的标配减速器传动速比为32∶1。现场勘验发现减速器传动速比为24∶1,这一传动速比的减速器标配应为SWL-20或SWL-15型蜗轮蜗杆。若SWL-25型蜗轮蜗杆要达到传动速比32∶1,应当在传动速比24∶1标准减速器后再接一个传动速比1.5∶1变速箱,从而接近传动速比32∶1。显然现场未按照产品说明书进行配置。

针对不同传动速比,蜗轮的转速及蜗杆的提升速度对传动影响较大。当轿厢和发酵池满载时,分别对传动速比32∶1和24∶1进行比较分析。传动速比为32∶1时,转速为45.9 r/min。传动速比为24∶1时,转速为61.3 r/min。两者对比,蜗轮转速从45.9 r/min提高到61.3 r/min,转速提高了33.6%。

对于蜗轮蜗杆提升机构,啮合处存在比较大的相对运动,因此摩擦损耗大,发热量多[12]。啮合传动时,啮合表面由于摩擦阻力作用而产生热量,会导致高温,使润滑油脂黏度降低,润滑失效,进而使蜗轮与蜗杆齿面磨损加剧,甚至发生胶合[13]。分析现场蜗轮箱中的润滑油脂,量少,颜色深,有气泡,由此确认在传动过程中存在传动系统发热导致润滑油脂熔化、滴落。颜色深表明蜗轮蜗杆存在磨损严重,或者油脂未及时更换。润滑油脂不仅起润滑作用,可降低摩擦因数,而且起散热作用。润滑油脂异常会使摩擦因数增大,进一步导致发热量增大,形成恶性循环。因此,蜗轮转速提高会给蜗轮蜗杆提升机构的正常使用带来不利影响。工程中需要在蜗轮蜗杆提升机构中加入特定油脂进行润滑以避免胶合、卡死等现象发生。发热胶合与摩擦因数及系统转速成正相关,因此在产品说明书中,明确蜗轮转速不应高于系统规定的转速,以避免蜗轮蜗杆提升机构在传动中发生高温胶合、卡死等现象。

综合以上分析,结合蜗轮蜗杆提升机构的实际情况,蜗轮蜗杆提升机构存在胶合卡死的现象。

8 分析小结

8.1 蜗轮蜗杆传动速比

笔者分析的蜗轮蜗杆提升机构,原设计中标配的传动速比为32∶1,转速为45.9 r/min。而在工程中,为了更快提升货物,承包企业更改了配套传动速比,安装的传动速比为24∶1,实际转速为61.3 r/min。对于蜗轮蜗杆传动而言,在重载、大行程下发热量较大,转速提高更加剧了热量产生。因此,传动速比配套不合理是造成蜗杆弯曲变形的主要原因。

8.2 润滑油脂

一般对蜗轮蜗杆提升机构,都注入特定油脂进行润滑,以改善和降低啮合区温度。在使用中,需要定期进行维护,添加或更换润滑油脂。如果在使用中没有及时、正确维护与保养,没有及时添加或更换润滑油脂,或添加的油脂不符合要求,都可能导致胶合卡死。故障蜗轮的油脂颜色变深,有气泡,且有工人反映该蜗轮在运行中有油脂熔化滴至地面,这些现象表明内部有高温产生,润滑油脂量已经减少,但工程使用中对以上现象未及时应对,最终导致蜗轮胶合卡死,蜗杆失稳弯曲。

8.3 蜗杆材质

蜗杆采用25号优质碳素结构钢,强度、硬度较低,塑性和韧性较好。由于低碳钢的特性,导致蜗杆容易产生摩擦损耗,更容易产生胶合现象。蜗杆材质的选择直接影响使用过程中蜗轮蜗杆的传动和摩擦性能,根据机械设计要求,需传递力的轴类零件常规采用中碳调质钢,包括45号钢、40Cr钢、40CrMnTi钢等,避免采用25号优质碳素结构钢。

9 结束语

综合分析,在蜗轮蜗杆提升机构设计中,需要充分注意传动速比的合理选择,同时在运行中,蜗轮内部需要及时添加或更换润滑油脂,这样才能保证安全。虽然25号优质碳素结构钢满足力学设计要求,但是选用更优材质钢材,可降低蜗杆失稳弯曲的风险。