某水库发电引水洞岔管体型优化研究

吴 亮

(新疆水利水电勘测设计研究院,乌鲁木齐 830000)

1 概述

本文针对泄洪洞电厂引水岔管体型,建立三维数学模型,紊流求解模式采用Realizable κ-ε模型,计算模型包括上游库区、泄洪洞全洞,发电引水岔管、下游出口压坡段等部分[1-4]。在此基础上验证扩机后深孔泄洪洞泄洪时,引水岔管动水压强分布,分析泄洪过程对引水洞结构的不利影响[5-6],针对电厂引水岔管进口体型调整方案,通过模型试验开展动水压强复核,保证泄洪过程中电厂进水结构安全,并提出结构优化建议或运行要求。

考虑深孔泄洪对电站引水的影响,新电站的运行方式为:① 深孔泄洪,机组不发电;② 机组发电时,深孔不泄洪;深孔泄洪洞新建工作闸井的弧门采用全开、全闭的运行方式。

2 工程概况

本文所研究水电站水库总库容为2.07亿m3,其主要任务为发电,为了进一步增强该水电站对电力系统的调峰能力,因此,需要对该电站进行扩机改造,原电站总装机容量为135 MW,扩机后电站总装机容量增至180 MW。工程等别为大(Ⅱ)型二等工程,其中混凝土面板坝为1级建筑物;表孔溢洪道、深孔排砂泄洪洞为2级建筑物;发电引水洞、电站厂房为2级建筑物。电站水工建筑物按Ⅷ度地震设防。

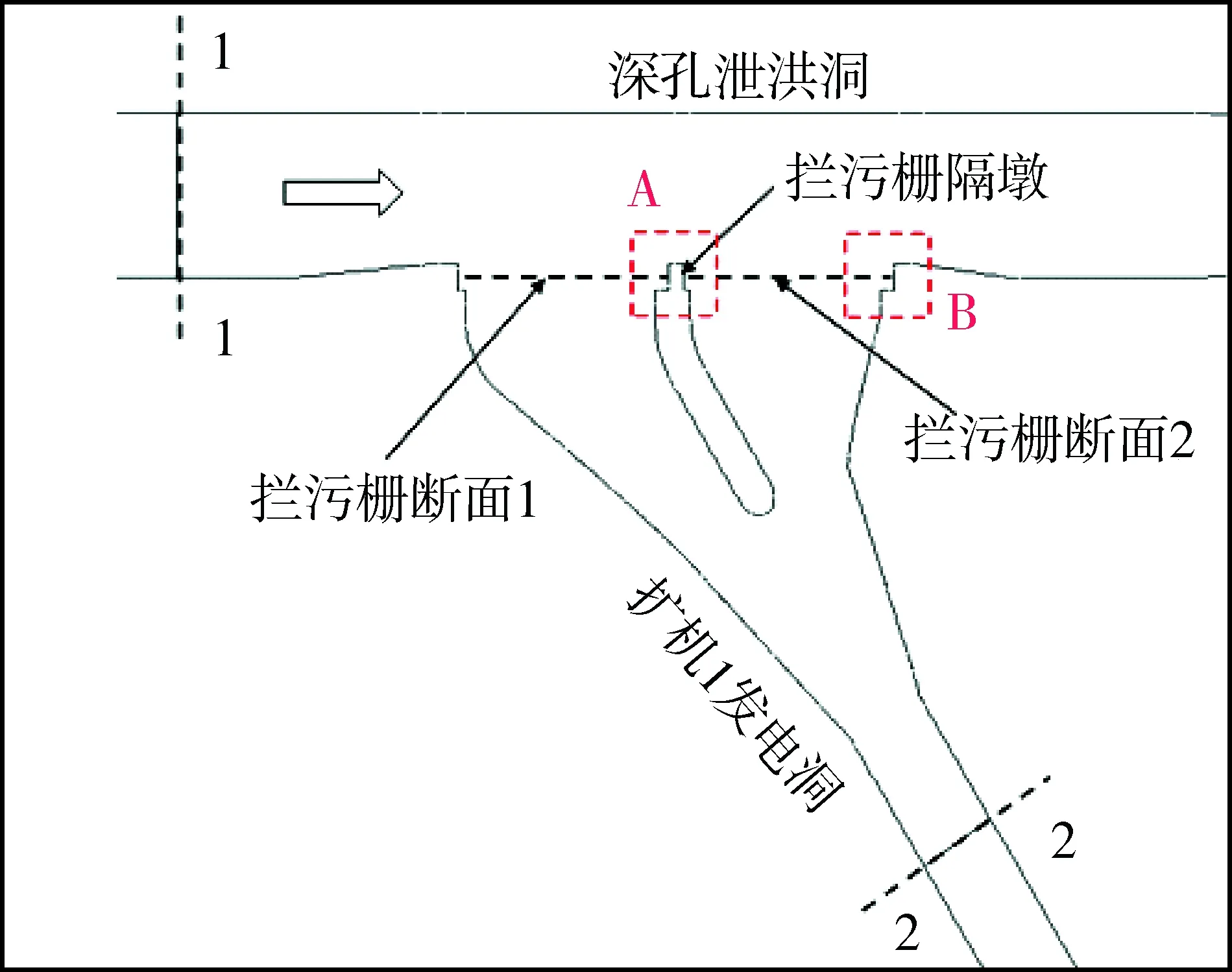

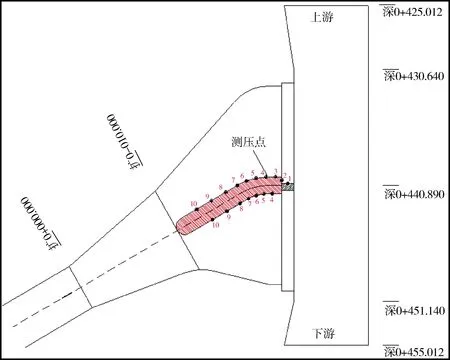

水电站机组扩机容量为45 MW,由于扩机机组主厂房与原电站厂房相通,共用一个安装间和桥机,且扩机机组发电用水来自原有水库,因此,扩机工程等别与原工程一致。扩机工程主要包括:深孔泄洪洞改造、深孔下游端新建闸井(包括进入闸井的交通洞)、新建发电洞、新建电站厂房等。深孔泄洪洞改建工程进水口位于发电引水洞右侧(如图1所示),其轴线与发电洞上平洞隧洞段的轴线平行,进口底板高程为902m,低于发电洞底板高程为15m。深孔泄洪洞原方案采用无压泄流方式,若从深孔泄洪洞引水发电,须将深孔泄洪洞由无压洞改建为有压洞。

图1 扩机发电洞进水口布置示意

3 试验设置

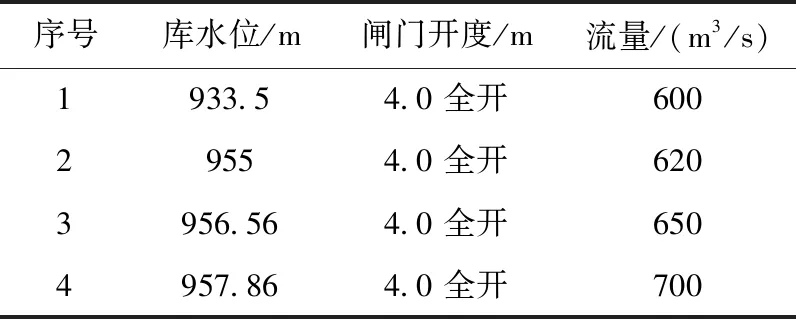

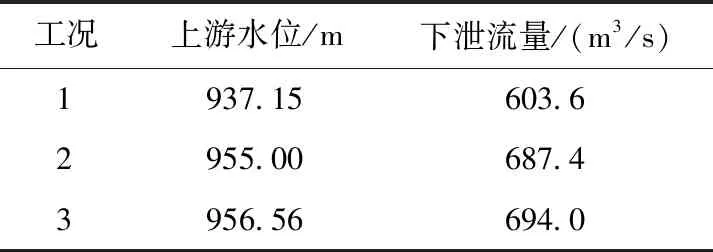

采用模型试验与数值模拟相结合的研究方法[7],数值模拟试验工况布置见表1所示。

表1 试验工况

3.1 数值模拟

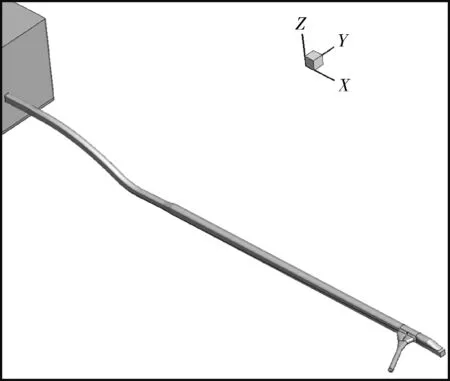

针对泄洪洞电厂引水岔管体型,建立如图2所示的三维数学模型,紊流求解模式采用Realizable κ-ε模型,计算模型包括上游库区、泄洪洞全洞,发电引水岔管、下游出口压坡段等部分。

图2 三维计算模型示意

3.2 模型试验

经论证,模型比尺为1:30。模型按重力相似准则设计,并且满足几何相似、运动相似与阻力相似[8-9]。

几何相似:

λL=LP/Lm=30

(1)

(2)

(3)

运动相似:

(4)

(5)

λa=1.0

a 流速分布

a 流速分布

a 流速分布

a 流速分布

a 流速分布

a 流速分布

a 流速分布

a 流速分布

a 流速分布

a 流速分布

(6)

(7)

阻力相似:

(8)

4 结果分析

在设计水位为956.56 m条件下,分析泄洪与发电过程中引水岔管段流场与压强分布[10-11]。为综合分析深孔泄洪洞及扩机发电洞水力特性,本文选取发电洞岔管进口1/2高度Z=874.737 m所在平面作为典型平面进行分析。

4.1 水力特性分析

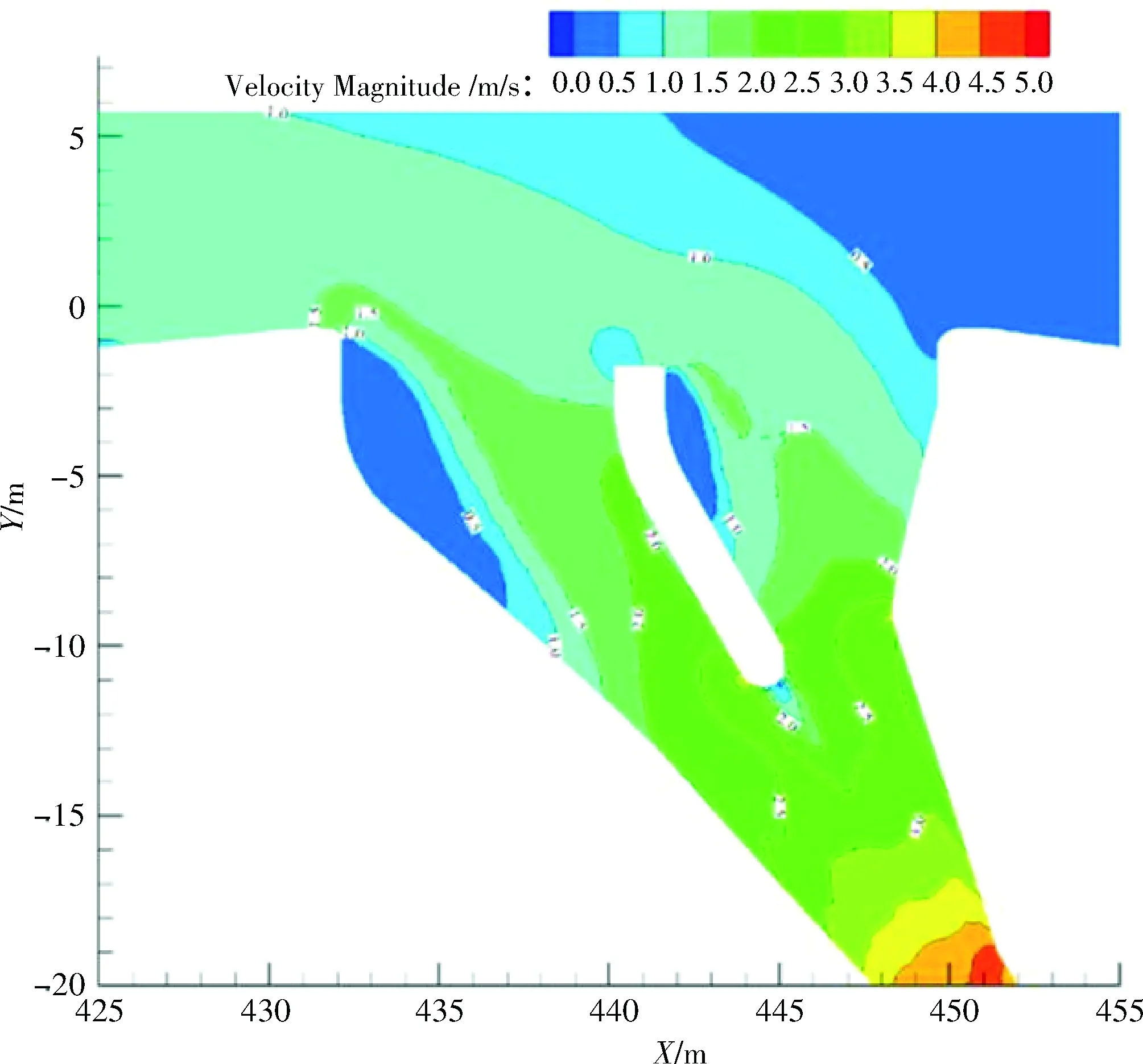

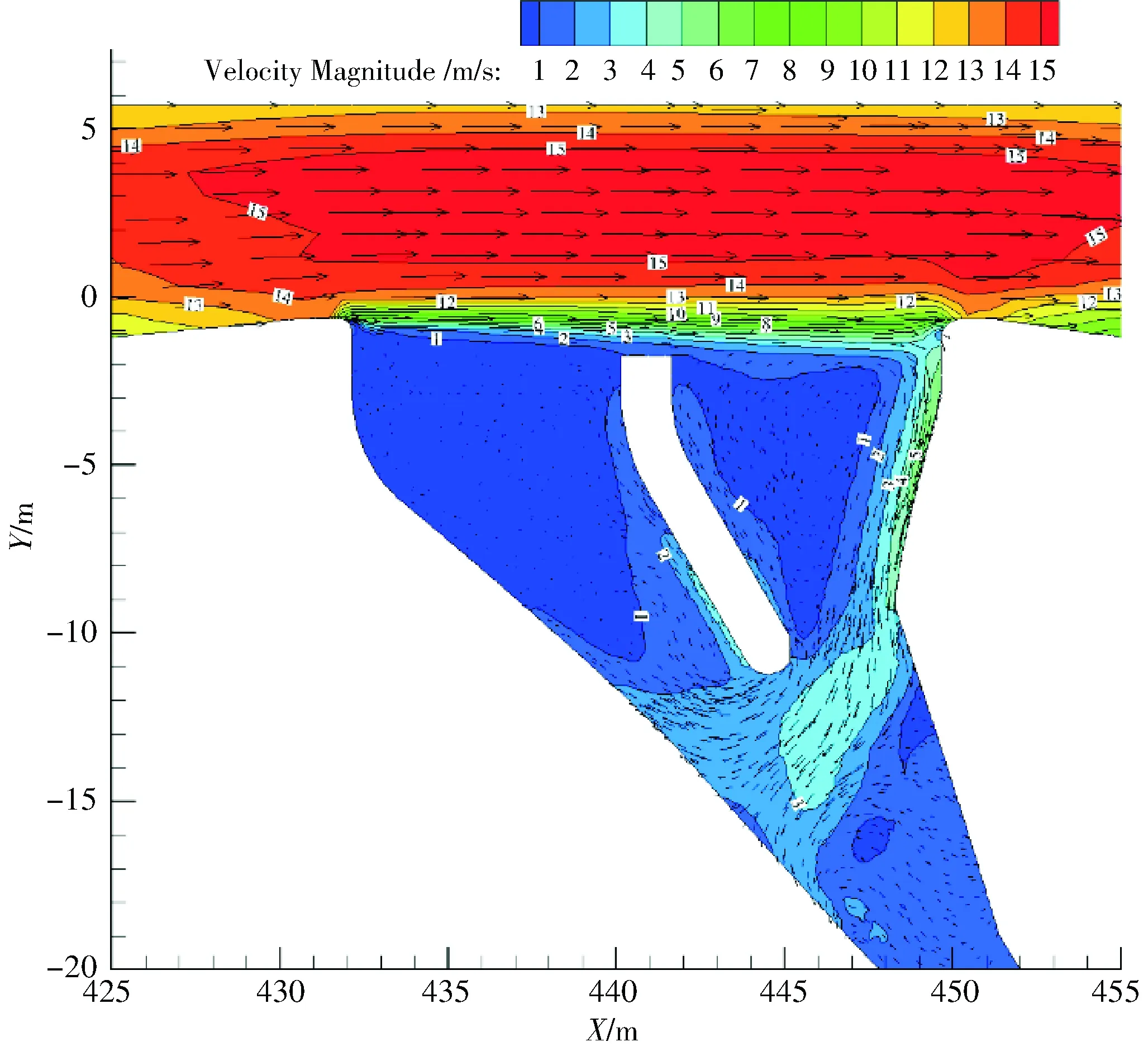

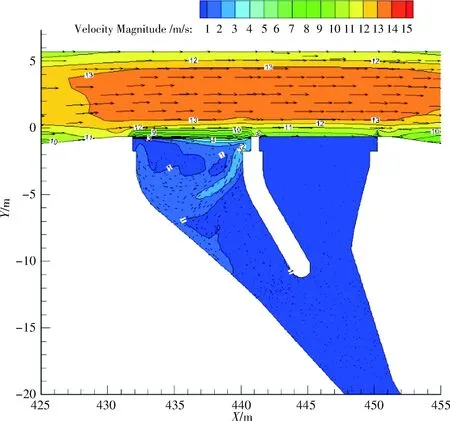

1)原方案

泄洪工况流场与压强计算结果如图3所示,计算分析表明,在泄洪工况下,主洞内流速为13~15 m/s,岔管内水流从上游侧进口流入,然后从下游侧进口流出,形成回流,上游侧进口内中墩上游一侧凸边墙附近流速达到11 m/s。岔管内中墩墩头上游侧受到水流冲击,压强超过55 m水头,墩头两侧压差达到7~8 m水头,隔墩厚度仅为60 cm,存在由压差导致的隔墩破坏威胁。

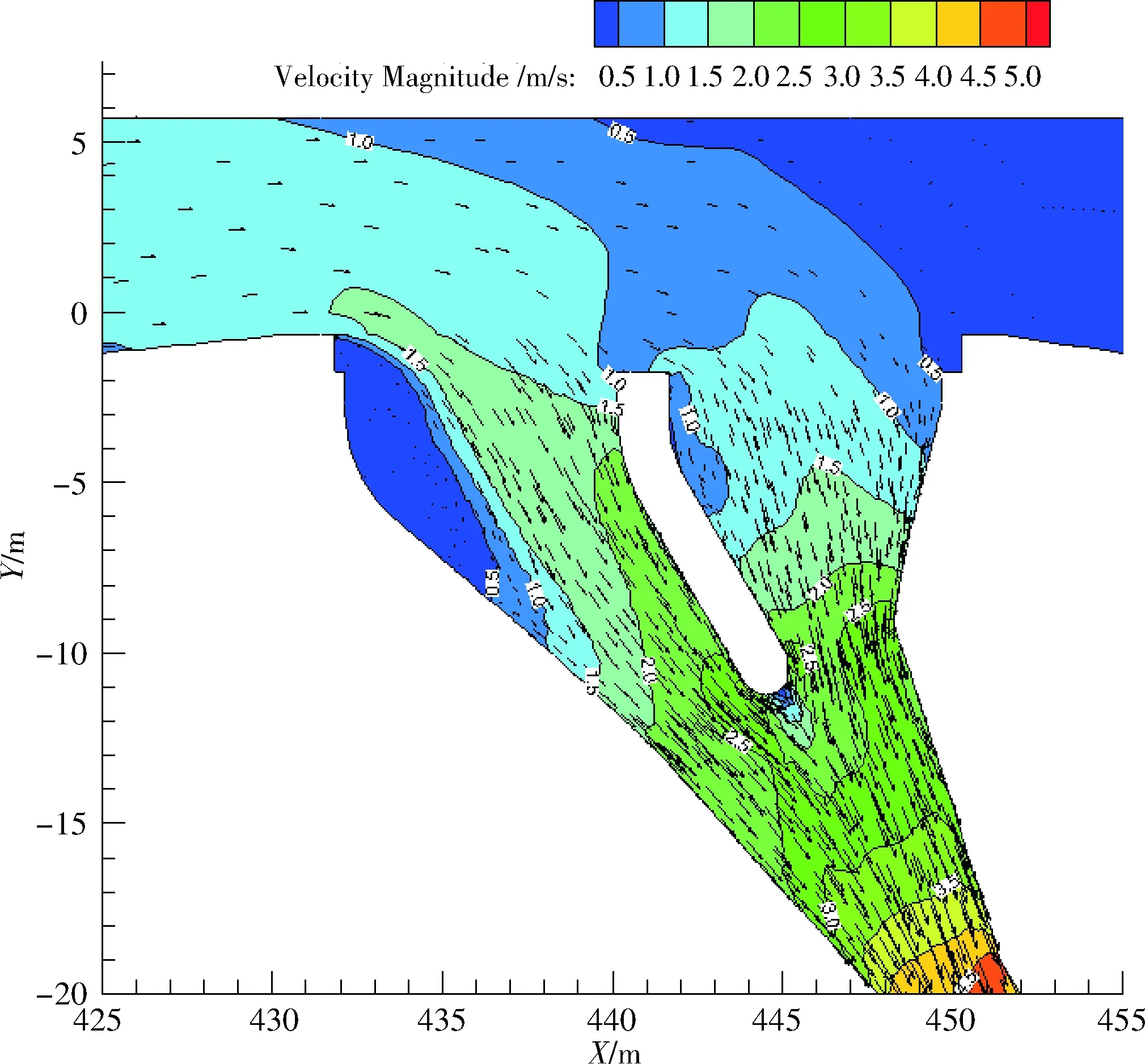

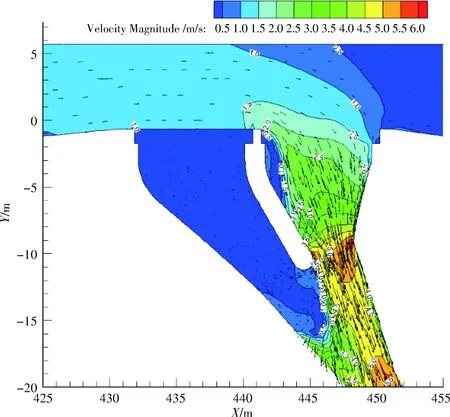

发电工况下流场与压强计算结果见图4。计算表明,在发电工况下,岔管内流速从1 m/s沿程增加到4 m/s,拦污栅断面流速为1~1.5 m/s,上游侧进口拦污栅流速略大于下游侧进口,岔管内中墩两侧压差约1 m水头。

2)优化方案1

优化方案1泄洪工况下流场与压强计算结果如图5所示。将分岔管上游侧进口封堵后,泄洪时主洞内流速为12~13 m/s,岔管内下游侧进口形成回流区,流速量值为2 m/s,流态较原方案有所改善。岔管内中墩两侧压强差较小,两侧压差小于1 m水头,但下游侧进口下游边墩冲击压强增大,内外压差约4.5 m水头。

发电工况下流场与压强计算结果如图6所示。

将分岔管上游侧进口封堵后,发电时下游侧进口在中墩末端处过流断面偏小,流速超过5 m/s,拦污栅流速也有所增大,流速为1.5~2.4 m/s。中隔墩下游侧存在回流区,两侧压差约为1 m水头。

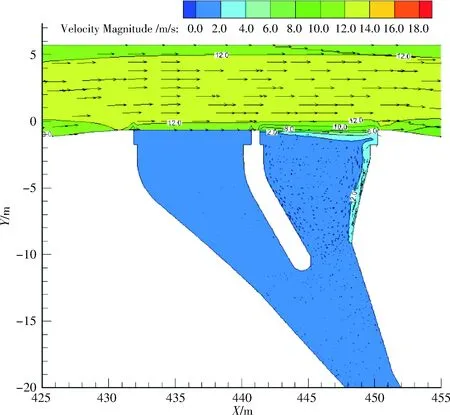

3)优化方案2

优化方案2泄洪工况下流场与压强计算结果如图5~7所示。将分岔管下游侧进口封堵后,泄洪时主洞内流速为12~13 m/s,岔管内上游侧进口形成回流区,中隔墩上游凸边墙附近流速较大,量值为3 m/s。中隔墩墩头上游侧冲击压强约2 m水头,相较于原方案得到改善,由压差导致的隔墩破坏威胁明显减小。

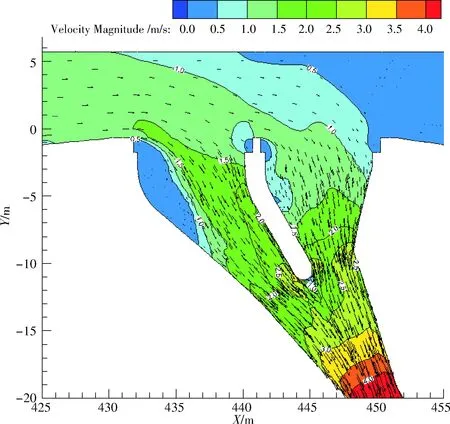

发电工况下流场与压强计算结果如图8所示。将分岔管下游侧进口封堵后,发电时上游侧进口在中墩末端处过流断面偏小,流速超过5 m/s,拦污栅流速也有所增大,流速为1.5~2.5 m/s。上游侧进口上游边墩附近存在回流区,中隔墩两侧压差约为1.5 m水头。

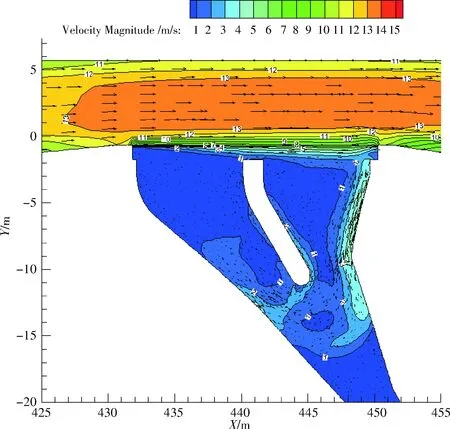

4)优化方案3

泄洪工况下流场与压强计算结果见图9。中隔墩墩头后撤1.1 m后,泄洪时主洞内流速为12~13 m/s,岔管内下游侧进口形成回流区,下游侧边墙附近流速较大,达4 m/s。泄洪水流不再撞击拦污栅中隔墩,隔墩两侧压差约为0.5 m水头,相较于原方案改善明显;但下游侧进口下游边墩受水流冲击,内外侧压强约4.5 m。

发电工况下流场与压强计算结果如图10所示,将中隔墩墩头后撤后,发电时岔管内流速从1 m/s沿程增加至4 m/s,拦污栅断面流速为1~1.5 m/s,上游侧进口内流速相对较大,流态与原方案基本相似。中隔墩两侧压差小于1.0 m水头。

4.2 岔管体型水力特性试验复核

针对引水岔管原设计方案,通过物理模型试验,量测中隔墩在各种泄洪工况下动水压强变化情况。具体压强测点布置如图11所示,试验工况见表2。

图11 压强测点布置示意

表2 引水岔管动水压强试验参考工况

试验结果表明:

1)泄洪过程中,在电厂引水岔管2个流道内形成平面环流,其中在拦污栅隔墩上游一侧与下游边墙附近出现高流速区,数值计算与模型试验规律一致。

2)泄洪过程中,拦污栅中隔墩墩头附近出现高压区,隔墩头部冲击压强高出周边约3~4 m水头,顺直段上下游壁面压差则小于0.2 m水头。

3)泄洪过程中,拦污栅中隔墩上游凸段壁面压强略有降低,降低幅度约0.6~1.0 m水头,究其原因在于该处回流流速较高,数值计算与模型试验规律一致。

4)泄洪过程中,随着上游水位的升高,拦污栅中隔墩墩头动水压强绝对值从45 m增加到60 m水头,模型试验的压强绝对值大于计算分析结果,究其原因在于建模时两者沿程水头损失有所差别所致。

4.3 岔管体型优化方案研究

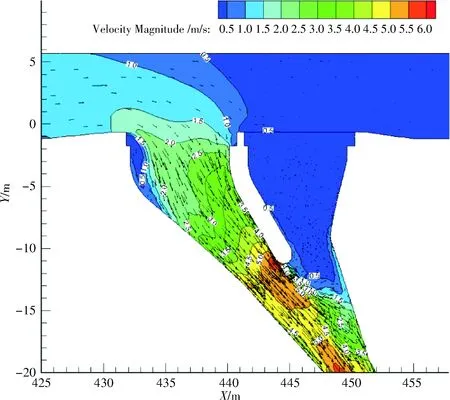

针对原设计方案中存在的问题,结合试验与分析结果,设计方面对岔管体型进行了调整,其中,将中隔墩墩头后撤1.1 m,两侧边墩圆化处理,同时将拦污栅后撤1.1 m。记为优化方案4。

如图12所示,从优化方案4设计水位泄洪工况下流场与压强计算结果可以看出,泄洪时主洞内流速为14~15 m/s,岔管内下游侧进口形成回流区,流速量值为5 m/s,流态较原方案有所改善(原方案在中墩上游一侧形成高流速区,流速量级为10 m/s)。岔管内中墩两侧压强差明显减小,量值小于1 m水头,下游侧进口下游边墩冲击压强保持不变,内外压差约 4.5 m水头。

如图13所示,从发电工况下流场与压强计算结果可以看出,将中隔墩墩头后撤后,发电时流态与原方案基本相似,岔管内流速从1 m/s沿程增加至4 m/s,其中,拦污栅断面流速为1~1.5 m/s,上游侧进口内流速略大。中隔墩两侧压差小于1.0 m水头。试验表明:① 泄洪工况下,引水岔管中墩墩头上游一侧冲击压强较之环境压强仅高0.6~0.8 m水头;② 中隔墩墩头两侧动水压差0.7~0.9 m水头,较之原方案明显改善;③ 中墩下游一侧末端压强略有升高,较之环境压强增大0.5~0.7 m水头。数学模型计算得到的压强分布与试验结果基本一致[12]。

综上所述,中隔墩后撤后,泄洪工况下受力情况明显好转,对下游边墩水流冲击问题,现有混凝土结构强度满足安全要求,通过局部圆化处理,受力情况得到改善,故推荐设计采用。

5 结语

1)针对扩机发电引水岔管体型,运用数学模型与物理模型相结合的方法,开展了流态与动水压强变化规律研究,并提出了修改方案。

2)电厂引水分岔管原方案计算分析结果表明,泄洪运行工况下,引水岔管内中隔墩墩头受到水流冲击,两侧压差超过4m水头。

3)优化方案1和优化方案2,通过封堵上游侧、下游侧进口,降低了中隔墩两侧压差,但拦污栅断面流速显著增大,不满足设计规范要求。

4)优化方案3,通过将中隔墩墩头后撤1.1 m,使得墩头两侧压差小于1 m水头,对于下游侧进口下游边墩水流冲击问题,现有混凝土结构强度满足安全要求,通过局部圆化处理,受力情况得到改善,故推荐设计采用。