某碳质千枚岩钼矿选矿工艺研究

王会安,卫亚儒

(1.谦比希湿法冶炼有限公司,赞比亚 铜带省吉特威)(2.西北有色地质矿业集团有限公司,陕西 西安 710055)

0 引 言

钼是我国24种重要战略性矿产之一,广泛用于钢铁,化工,电气、电子技术,医药和农业等领域。近年来,钼金属的需求量快速增长,导致易选辉钼矿资源储量急剧减少[1],难选钼矿资源的开发利用成为当务之急。某难选碳质千枚岩钼矿受赋矿岩体千枚岩构造特征影响,辉钼矿嵌布粒度微细、氧化率高、与石墨、碳质物的关系尤为密切,分选难度极大。文章在矿石性质分析基础上,开展选冶工艺研究,为资源的开发和利用提供借鉴。

1 矿石性质

1.1 多元素分析

原矿化学多元素分析结果见表1[2]。

表1 原矿化学多元素分析结果 %

1.2 矿物组成

主要金属矿物为辉钼矿,磁黄铁矿、黄铁矿等,其次为方铅矿、闪锌矿、黄铜矿、褐铁矿、金红石和磁铁矿等。脉石矿物主要为石英、方解石、白云石等碳酸盐矿物及碳质物、白云母。

受碳质千枚岩变晶结构影响,矿物结晶极为致密,辉钼矿多呈片状、鳞片状与石墨紧密共生或被石墨集合体包裹,粒径<0.005 mm;部分辉钼矿与石墨、微细粒磁黄铁矿、黄铁矿等紧密共生,集合体粒径大多数在0.005~0.015 mm。

1.3 物相分析

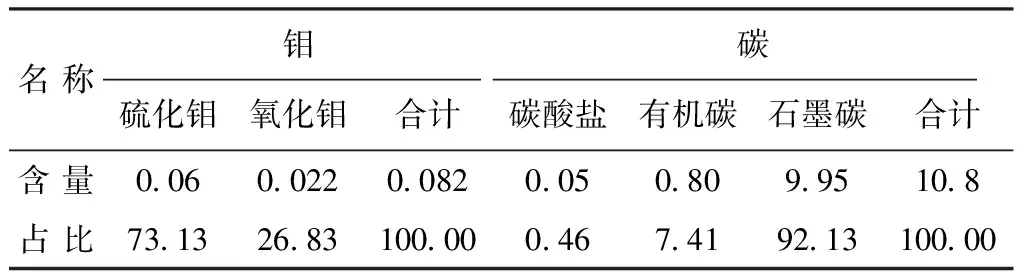

为研究钼和碳状态分布,对其进行物相分析,结果见表2[2]。

表2 钼与碳的物相分析结果 %

原矿中钼的氧化率高达到26.83%,可浮性差、难以上浮,影响钼浮选回收率;碳主要以石墨形式存在,占比达到92.13%。石墨与辉钼矿可浮性接近,浮选分离困难,影响钼精矿品质。

2 工艺探索研究

单一硫化钼矿常采用浮选,也有采用浮选、重选、化学选矿等联合流程。该矿中钼品位低、碳含量高,采用碳氢油或松醇油均可轻松实现钼、碳上浮,但辉钼矿粒度非常微细,且被石墨和脉石矿物包裹,利用单一浮选流程使二者达到有效分离,获得合格钼精矿和较高钼的回收率可能性很小。根据碳密度小、碳钼易氧化,且氧化钼容易浸出的特点,开展了除碳、浸出等不同工艺流程的探索试验。

2.1 除碳试验

2.1.1 脱碳试验

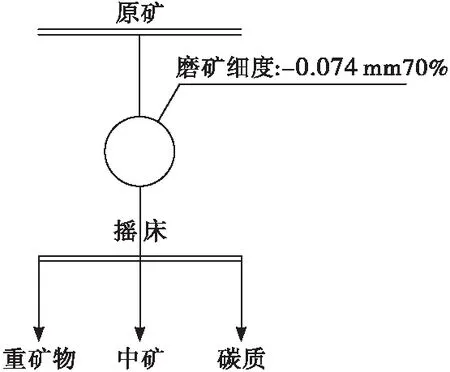

根据碳质可浮性、比重与辉钼矿差异,分别进行了浮选[3-4]及重选脱碳对比,浮选脱碳工艺见图1、重选脱碳工艺见图2、结果见表3。

图1 浮选脱碳试验流程

图2 重选脱碳试验流程

表3 脱碳试验结果 %

表3结果表明:浮选的碳质和粗精矿钼品位提高幅度不大,富集比仅为1.79~1.88,尾矿损失达到46.98%。碳质产率4.53%远小于TC含量9.87%,可能在磨矿细度-0.074 mm 70%条件下,辉钼矿与微细粒磁黄铁矿、黄铁矿、土状石墨等紧密共生,钼、碳与脉石矿物分离效果不佳。也有可能是碳质硬度低、易泥化,微粒级碳质附带钼矿物吸附于其它矿物表面[5],致使脱碳效果不明显。重选脱碳能较好的实现大粒径辉钼矿富集,富集比达到2.43。但大部分细粒级钼与碳比较均匀分布于脉石中,导致中矿、碳质和原矿品位接近,钼损失率大,回收率不高。

2.1.2 抑碳试验

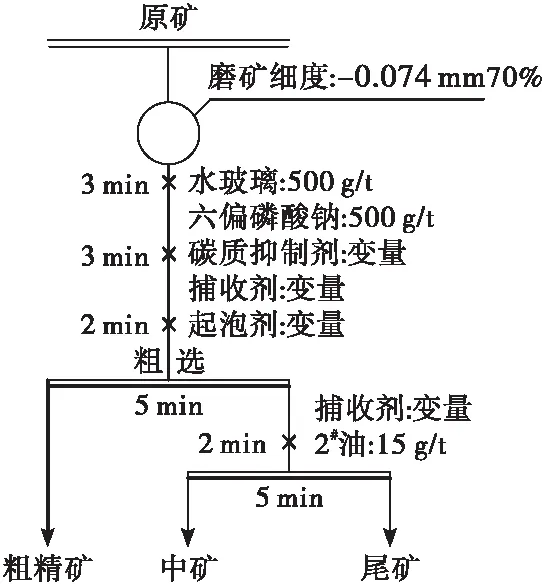

为进一步探讨钼碳分离的可行性,进行了抑制石墨碳,提高钼精矿品位试验。选择对石墨有抑制作用且对辉钼矿浮选有利的药剂[6-7],进行了抑碳试验,流程见图3,最佳参数试验结果见表4。

图3 浮选抑碳工艺流程

表4 抑碳最佳参数试验结果

表4结果表明:粗精矿和中矿钼品位分别达到0.22%、0.173%,富集比达到了2.97、2.30,但两者产率低,总回收率损失大。浮选抑制碳质的同时也抑制了大部分辉钼矿,抑碳浮钼效果不佳。

2.2 原矿次氯酸钠浸出

图4 原矿次氯酸钠浸出工艺流程

表5 原矿次氯酸钠浸出试验

表5结果表明:原矿品位0.081%,细度-2 mm情况下,2~10 d内浸出率没有变化,15 d时浸出率达到45.68%,相对提高6.17%,提高幅度有限,原矿直接堆浸的可能性小。磨矿细度增加到-0.074 mm 92%时,3 h浸出率达到76.54%,细磨能有效提高浸出率,但成本也将大幅增加。

2.3 原矿焙烧-碱浸

原矿氧化焙烧可使MoS2转化为MoO3进而碱浸提钼,也可降低或避免碳质干扰。为防止焙烧过程MoO3升华,选择温度600 ℃,焙烧时间3 h[9-10]后再与碳酸钠溶液反应浸出,方程式[11-13]为:2MoS2+7O2=2MoO3+4SO2↑,MoO3+Na2CO3=Na2MoO4+CO2↑试验流程和工艺参数见图5,结果见表6。

图5 焙烧-碱浸工艺流程

表6 原矿焙烧-碱浸试验结果 %

由表6可见:给矿磨矿细度为-0.074 mm 92%、团矿添加剂石灰15%、浸出剂碳酸钠15%,浸渣品位0.008 5%、浸出率88.19%,计算原矿焙烧-碱浸工艺所得钼回收率为78.39%。相比较原矿次氯酸钠浸出工艺,Mo回收率提高了1.85%。

2.4 浮选-粗精矿化学处理试验

通过浮选富集,可大幅减少焙烧预处理及浸出的矿石量,降低成本。开展浮选-粗精矿化学处理试验。

2.4.1 浮 选

通过对浮选参数磨矿细度,水玻璃、六偏磷酸钠、柴油、丁黄药用量等优化试验研究,确定最佳工艺及参数见图6,闭路结果见表7。

图6 浮选粗精矿工艺流程

表7 钼浮选闭路试验结果 %

由表7可见:在磨矿细度-0.074 mm 70%时,采用一次粗选、一次细选、一次精选,有助于提高粗精矿回收率。最佳工艺回路试验可获得粗精矿品位0.15%,回收率67.56%的指标。

2.4.2 粗精矿次氯酸钠浸出

对粗精矿进行不磨(-0.038 5 mm 68%)和再磨(-0.038 5 mm 92%)浸出对比试验,浸出流程见图4,参数为:次氯酸钠溶液浓度47.2 mL/L,浸出时间2 h。试验结果见表8。

表8 粗精矿次氯酸钠浸出试验结果 %

表8结果表明:粗精矿Mo品位0.16%,细度-0.038 5 mm 68%直接浸渣品位0.038%、Mo浸出率76.25%、计算总回收率51.51%;粗精矿再磨后浸出,浸渣Mo品位0.033%、Mo浸出率79.38%、计算总回收率53.63%。粗精矿钼浸出率随再磨细度的增加而提高,磨矿细度-0.038 5 mm 含量增加24%,钼浸出率仅提高3.13%,提高幅度不大。

2.4.3 粗精矿焙烧-碱浸

对浮选粗精矿进行焙烧-碱浸工艺研究,进行了不同磨矿细度和添加剂种类试验,试验流程如图5,试验结果见表9。

表9 粗精矿焙烧—碱浸试验结果 %

表9结果表明:焙烧后当磨矿细度在-0.038 5 mm 68%以上,浸出率与磨矿细度关系不大;粗精矿添加石灰焙烧—碳酸钠浸出指标优良,总回收率达到60.41%。

3 工艺及指标对比

以上5种工艺及指标对比见表10。

表10 各工艺及指标对比 %

由表10可知:浮选除碳、抑碳工艺的产率及精矿品位低,总回收率不高;原矿次氯酸钠浸出及原矿焙烧-碱浸,工艺总回收率高,但两者处理量大,工艺成本高;浮选-粗精矿化学氧化浸出及粗精矿焙烧-碱浸工艺降低了浮选后续作业处理量66.5%,能大幅节约成本。相比较粗精矿次氯酸钠浸出工艺,粗精矿焙烧-碱浸工艺不需要再磨,且浸出率指标高出9.9%,可抵消焙烧成本。粗精矿中碳、硫总量达到11.33%以上,焙烧中可以实现自燃[15],节约燃料损耗。焙烧过程添加石灰有助于提高回收率和固化二氧化硫,降低污染,工艺成熟。

4 结 论

(1)该矿石中钼含量低,辉钼矿粒度微细,石墨碳和有机碳含量高达10.8%,且石墨与辉钼矿共生关系密切,属难选矿石。

(2)通过浮选脱碳、抑碳及重选都难实现钼、碳分离;原矿次氯酸钠浸出率与破碎粒度关系密切,-2 mm浸出率不足40%,所以无法实现堆浸;磨矿细度达到-0.074 mm 92%以上,浸出率达到76.54%;原矿直接焙烧-碱浸,总回收率达到78.39%;浮选-粗精矿化学处理,粗精矿加石灰焙烧,加碳酸钠浸出,总回收率达到60.41%。

(3)通过工艺及指标对比,推荐采用浮选-粗精矿加石灰焙烧-碱浸工艺,大幅降低焙烧矿量,充分利用原矿中碳、硫焙烧中自然放热,降低燃料成本,利用石灰固化二氧化硫,实现资源高效、低成本利用。