塔式起重机钢结构腐蚀损伤宏观表征研究

宋世军 彭振飞 马 磊 王忠雷

山东建筑大学机电工程学院 济南 250101

0 引言

塔式起重机(以下简称塔机)是建筑行业不可或缺的大型起重设备,其主要承载结构件采用金属材料,其自身的腐蚀磨损不容忽视,有的塔机在具有腐蚀性的环境中使用,作业环境非常恶劣。虽然在一般情况下塔机钢结构会进行防腐处理,但随着时间的推移,防腐层会从一些薄弱位置(如连接处、构件根部处)开始失效,进而使钢材发生腐蚀,造成严重后果。为确保塔机的正常运行,对其钢结构不同腐蚀情况所造成的影响进行预测具有重要意义。

李斌等[1]以损伤力学为基础建立了缺口构件的损伤演化方程,并用新的模型预估了不同应力集中系数时的疲劳寿命;陈志华等[2]采用实验和Abaqus软件分析了不同因素对杆件轴压力学性能的影响;梁彩凤等[3]通过试验点获得不同钢材的大气暴露腐蚀试验数据,验证了钢的大气腐蚀发展规律;贾晨[4]等通过对国内外研究现状总结得出腐蚀失重是最常用的腐蚀损失指标;高贝等[5]采用模拟和实验方法研究了不同凹陷深度对钢管应力应变的影响;李天奇等[6]模拟计算了由于不同尺寸腐蚀坑导致的不同应力腐蚀对抽油杆寿命的影响。

目前针对于整个腐蚀过程及局部腐蚀对整体结构的影响研究较少,且大多为损伤力学或是对发生腐蚀损伤处进行应力分布状况的研究。鉴于此,本文采用理论分析与数值模拟相结合的方法,以80塔机为例,使用Ansys APDL命令流建立多尺度模型,对局部进行自然腐蚀及自然腐蚀之后的应力腐蚀进行模拟。通过标准节损伤主肢顶端特征点沿起重臂方向位移的变化即宏观表征,来研究腐蚀不同阶段下不同参数对其影响,以期为塔机的安全风险评估及寿命预测提供参考与借鉴。

1 腐蚀理论模型

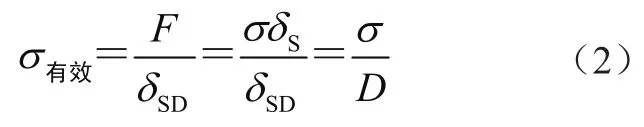

Kachanov在1958年提出用连续度来描述材料的逐渐衰变[7],考虑到一均匀受力的梁,材料的主要劣化机制为有效横截面积的减小[8],即有

式中:δS为无损时的承载横截面积,δSD为损伤失效的横截面积。

当D=0时,即为没有损伤的理想材料;当D=1时,即为材料疲劳破坏时产生裂纹或断裂破坏。材料的有效应力为

式中:σ有效为材料的有效应力,F为外加载荷,σ为柯西应力。

由式(2)可知,材料有效应力随连续度的减小而增大,即当连续度D达到某一临界值Dc时,材料产生疲劳破坏,故材料疲劳破坏条件为

以损伤本构模型为基础,分析材料的腐蚀损伤机理,腐蚀损伤可分为自然腐蚀及自然腐蚀之后的应力腐蚀,图1为腐蚀损伤下的模式图。

图1 腐蚀损伤模式图

由文献[9,10]可知,在外界环境相同时,由腐蚀而引起成的局部材料损失率即连续度D的大小关系与腐蚀时间呈正比,与腐蚀后所受应力呈反比,基于此规律,自定义一个材料损失系数α,即有

2 Ansys模型的建立

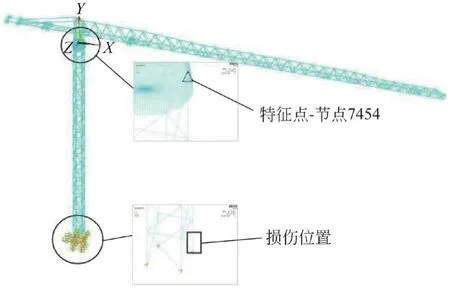

使用Ansys建立三维模型,采用3节点3D线性单元Beam 188,平衡臂及起重臂与塔帽相连接的拉杆采用3D有限应变杆Link 180单元,平衡重、变幅小车、吊钩选择质量单元Mass 21,实体部分采用8节点实体单元Solid 185。

选择塔机标准节主肢1底端作为损伤位置,建立实体模型模拟钢的自然腐蚀及应力腐蚀。选取标准节主肢1顶端7 454点作为特征点,研究不同损伤情况下该点沿起重臂方向位移的变化情况(即宏观表征,见图2)。起重臂臂端加载起升载荷阶段如图3所示。

图2 损伤位置特征点位置

图3 起重臂臂端加载示意图

3 损伤数值模拟

3.1 自然腐蚀模拟

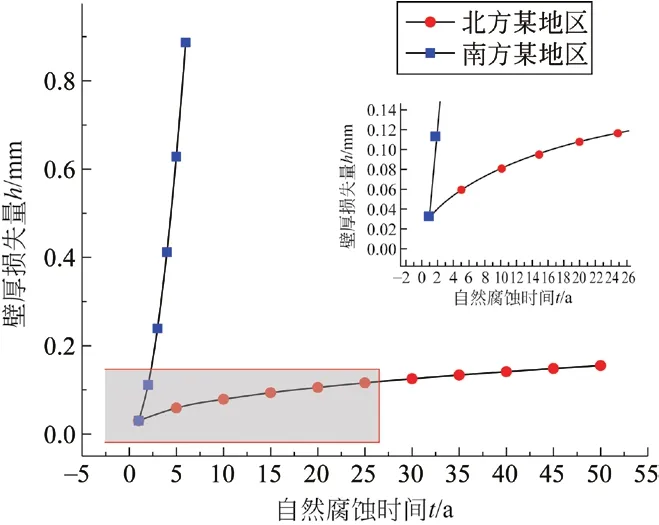

通过文献[3]所得钢的大气腐蚀规律h=Atn,以北方某地区数据为例,代入A3的数据得到A=0.03;n=0.42,计算得到北方某地区50 a因自然腐蚀所造成的钢材外层壁厚损失,使用Ansys进行模拟。

其中,t为自然腐蚀时间,h为因自然腐蚀所造成的壁厚损失量,D为连续度,MM为在起升工况下标准节主肢1顶端特征点完好与损伤情况下位移差值最大值的绝对值。将时间t与壁厚损失量h进行曲线绘制,如图4a所示。该曲线的趋势与忽略自然腐蚀损伤的不均匀性、自然腐蚀速率将趋于常数的理论结论相符合。

图4 自然腐蚀阶段模拟

对图4b曲线进行三次幂函数拟合可得

令MM"(D)=0,得到D=0.992 653 34,即该函数图像的拐点。由此可知,在自然腐蚀情况下特征点的位移差值变化较小,当连续度D<0.992 653 34时,自然腐蚀时间介于25~30 a时主肢顶端特征点的位移差值变化更明显。

然而,在不同地区由于环境因素的影响会对结果造成较大影响,以南方某地区为例,根据文献[12],绘制变化曲线如图5所示。

图5 时间-壁厚损失率变化曲线

由图5可知,南方某地区在自然腐蚀第2年时的厚度损失量即可达到北方某地区变化的拐点。

3.2 应力腐蚀模拟

1)腐蚀坑阶段的模拟

在构件根部建立实体模型,由文献[9]无腐蚀坑时应力腐蚀可忽略这一结论,使用Ansys模拟应力腐蚀初期出现腐蚀坑的阶段,分别研究腐蚀坑数量和深度因素对特征点位移差值的影响。

选取根部实体部分上下端位置作为腐蚀坑的位置处,模拟缺陷深度为2 mm时腐蚀坑数量的变化对特征点位移差值的影响,所得结果如图6所示。

图6 腐蚀坑数量-特征点宏观表征变化曲线

由图6可知,二者趋势大致相同,差距随载荷步的增加逐渐明显,取不同位置曲线的最大值得到图7所示结果。由图7可知,下端腐蚀坑相比于上端对特征点宏观表征影响更大。

图7 最大位移差与腐蚀坑个数关系

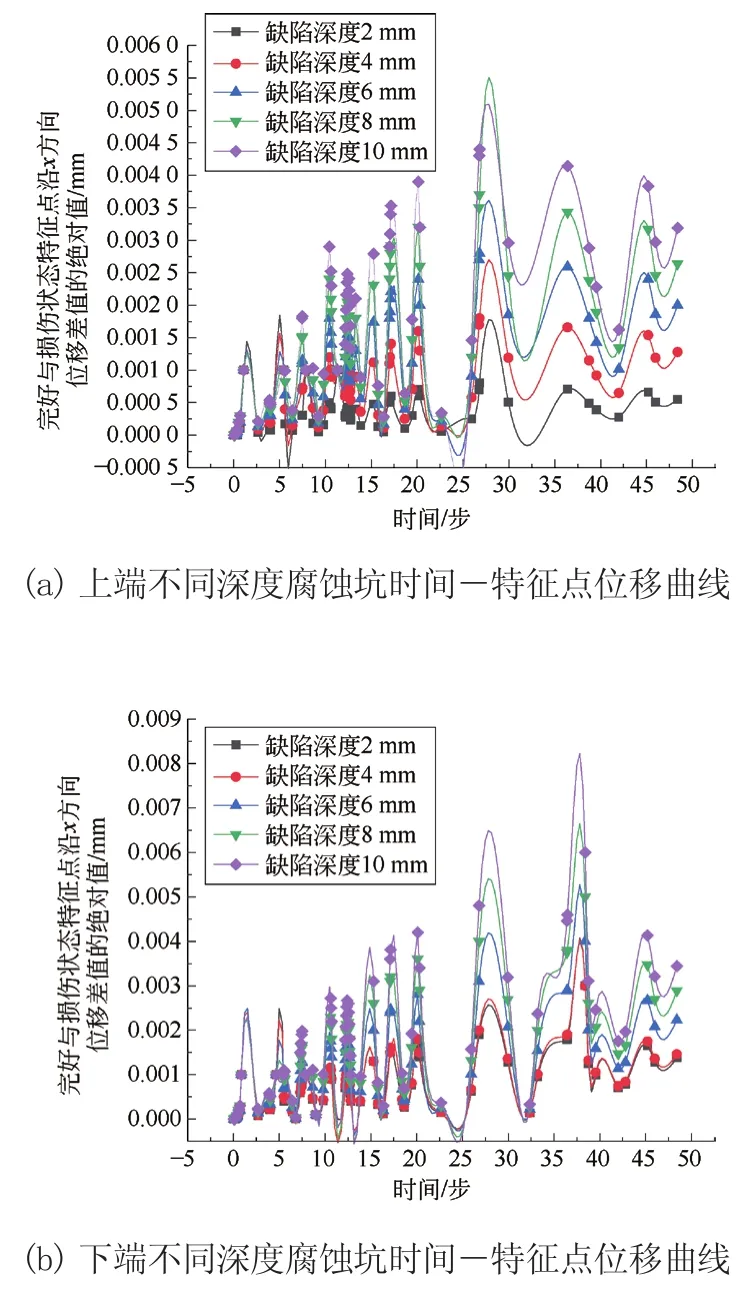

模拟腐蚀坑个数分别位于上下端位置,缺陷深度分别为2 mm、4 mm、6 mm、8 mm、10 mm时,随着腐蚀坑缺陷深度的增加对特征点位移差值的影响,所得结果如图8所示。

图8 腐蚀坑深度-特征点宏观表征变化曲线

由图8可知,随着腐蚀坑位置从上端到下端,在时间步的后期,上端腐蚀坑时间步-特征点位移变化曲线更加平滑。

综合图7b和图8b可知,在下端应力较大位置处,腐蚀坑的深度相较于数量对特征点处振动的频率变化有较大影响,取不同位置曲线最大值得到图9所示结果。

图9 最大位移差与腐蚀坑深度的关系

由图9可知,腐蚀坑深度相较于腐蚀坑数量对特征点位移差值的影响较大,下端相较于上端位置腐蚀坑对宏观表征的影响较大,随着腐蚀坑深度的增加2条曲线趋于一致。

分析以上2种不同情况可知,同一位置腐蚀坑个数的增加或腐蚀坑深度的增加对标准节顶端特征点位移差值有叠加效果;不同位置腐蚀坑,随着向应力较大处靠近,对标准节顶端特征点位移差值的影响逐渐增大。

2)腐蚀开裂阶段的模拟

由文献[8]可知,当某一位置的材料受损,其在应力作用下会从应力腐蚀中的腐蚀坑阶段转变为腐蚀裂纹。在下端分别模拟横向裂纹和纵向裂纹,观察不同路径的腐蚀裂纹对特征点位移差值的影响,取腐蚀断裂面积作为自变量,特征点完好与损伤状态下位移差值作为因变量。其中,每层缺陷深度为2 mm,缺陷深度由外层向内2层扩展,所得结果如图10所示。

图10 不同路径及深度腐蚀断裂-特征点位移差值曲线

由图10可知,当腐蚀外层时,横向裂纹与纵向裂纹主肢顶端特征点位移差值较小,横向裂纹对特征点位移差值的影响稍大。随着腐蚀裂纹深度的增加,横向裂纹与纵向裂纹对宏观表征影响的差值逐渐拉开,横向裂纹相较于纵向裂纹对特征点位移差值的影响逐渐增大。

4 结论

1)在自然腐蚀条件下,不考虑腐蚀的不均匀性对特征点位移差值影响较小。以北京地区数据为例,当连续度D<0.992 653 34、自然腐蚀时间介于25~30 a时,特征点位移差值变化更明显,但不同地区差距较大。

2)在自然腐蚀后的应力腐蚀中出现腐蚀坑的阶段,同一位置腐蚀坑个数的增加或腐蚀坑深度的增加对特征点的位移差值有影响;不同位置腐蚀坑随向应力较大处靠近,对特征点位移差值的影响逐渐增大,且应力较大处随腐蚀坑深度的增加对特征点处的振动频率有影响。

3)在应力腐蚀中的腐蚀断裂阶段,当腐蚀外层时,横向裂纹与纵向裂纹主肢顶端特征点位移差值较小,横向裂纹对于特征点位移差值影响稍大。随着腐蚀裂纹向内层深度的增加,横向裂纹与纵向裂纹对于特征点位移差值影响的差值逐渐拉开,横向裂纹相较于纵向裂纹对于特征点位移差值的影响逐渐增大。