港口机械起重装备小车轨道闪光对焊工艺研究

余良辉 胡 铮 魏 亮

上海振华重工(集团)股份有限公司 上海 201913

0 引言

轨道闪光对焊技术在铁路行业已广泛应用,该应用极大地改善了铁路轨道的结构性能、使用性能等,并极大地降低了工程成本[1,2]。目前港口机械起重装备小车轨道焊接还采用传统手工电弧焊[3],存在着焊接效率低、工人劳动强度大和工程成本高的问题。但由于港口机械起重装备小车轨道按照DIN536-1-1991《德国起重机轨道标准》[4]标准生产,其在外形尺寸、化学成分、焊接性能、使用环境等众多方面与铁路行业轨道存在着较大的差异,现研究轨道闪光对焊工艺应用于港口机械起重装备小车轨道上的可行性。

1 试验准备

1.1 试验材料

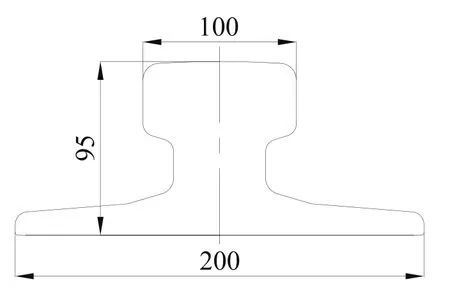

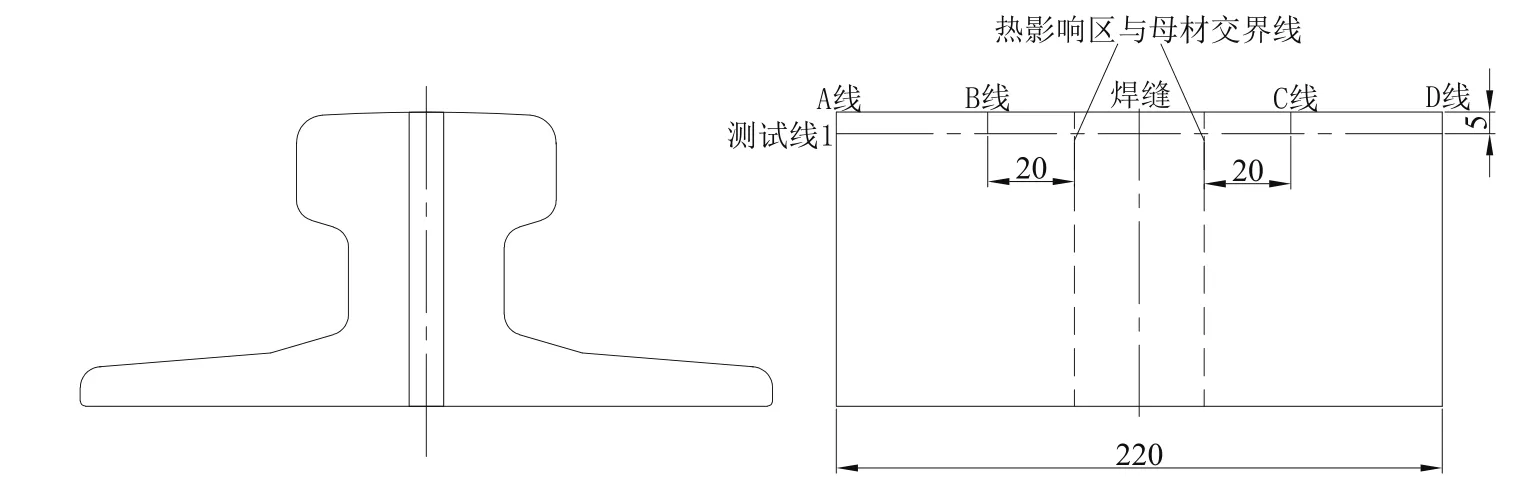

试验选用A100-90 kg/mm2和A100-110 kg/mm2的小车轨道,其中A100为轨道规格尺寸,90 kg/mm2和110 kg/mm2为轨道材质,试验用轨道截面尺寸如图1所示。试验用轨道的元素含量表见1,各元素含量符合DIN536-1-1991《德国起重机轨道标准》和订货的要求。

图1 A100轨道截面尺寸

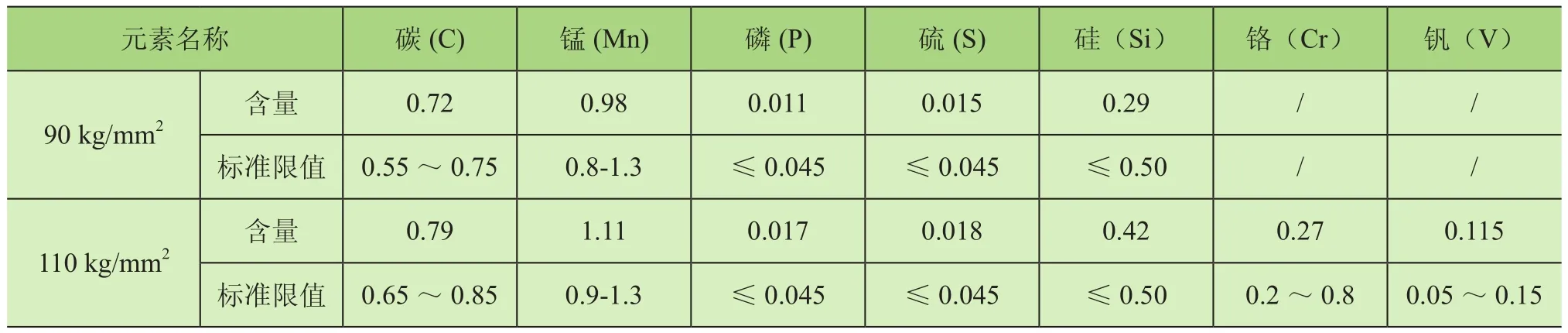

表1 90 kg/mm2和110 kg/mm2轨道元素含量表

1.2 试件制备

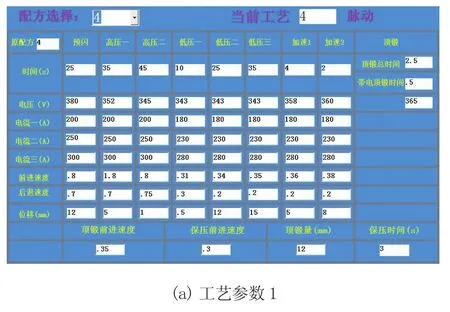

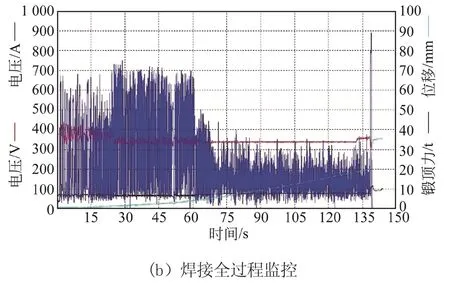

下料前检查轨道的外观质量、平直度、外形尺寸等[5],并根据试验需要准备40个焊接接头的轨道(即80根750 mm的轨道),其中A100-90 kg/mm2和A100-110 kg/mm2轨道各40根。试验中使用YHG-1200TH型移动式钢轨闪光焊机进行轨道试件焊接,对A100-90kg/mm2和A100-110 kg/mm2轨道进行工艺摸索,待工艺稳定后,每种材质各焊接10个轨道接头。A100-90kg/mm2和A100-110 kg/mm2轨道焊接的工艺参数及焊接全过程监控分别见图2和图3。

图2 工艺参数1及全过程监控

图3 工艺2焊接参数及全过程监控

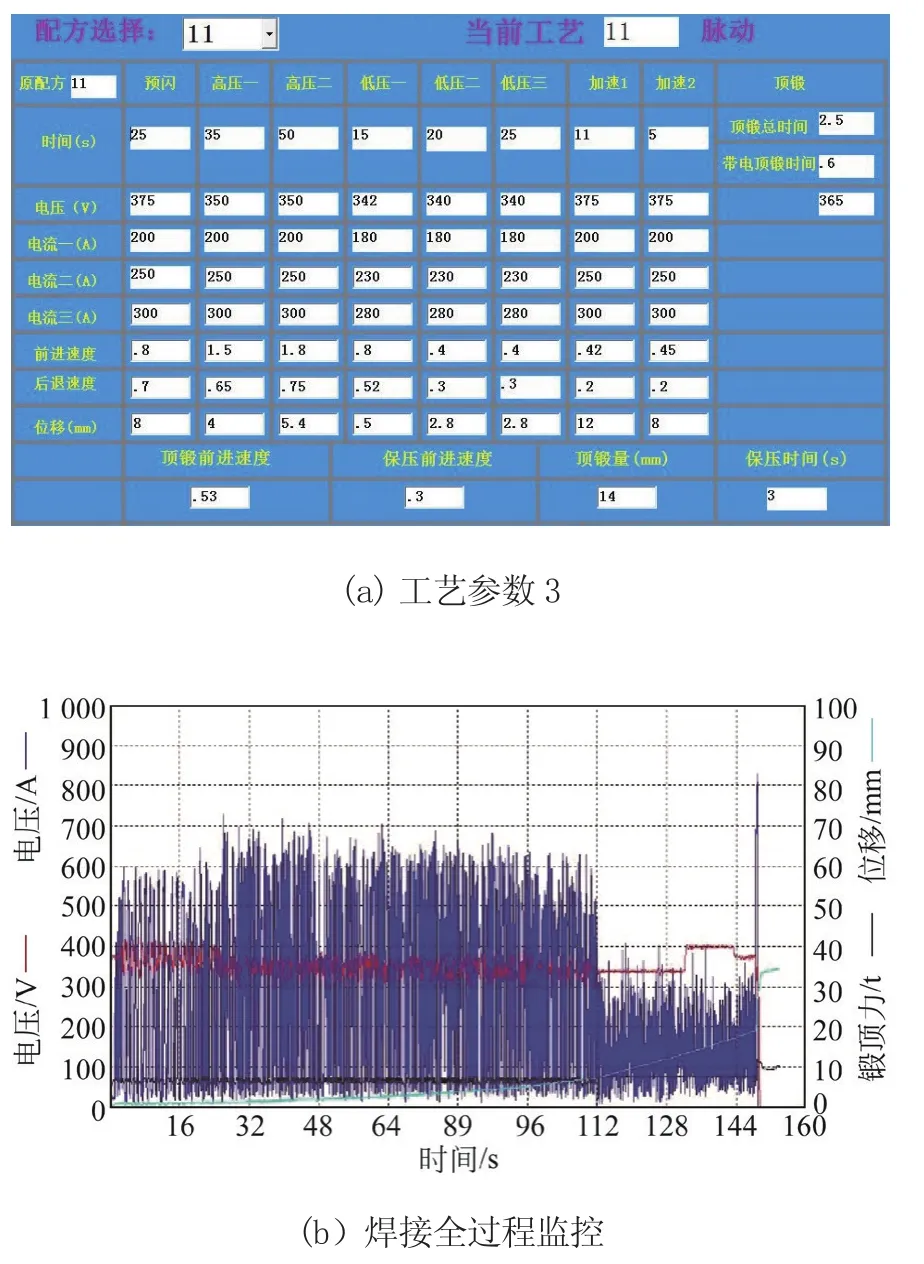

由于港口机械起重设备对小车轨道运行过程中对轨道硬度有较高的要求,改变焊接参数再次对A100-90 kg/mm2的轨道进行工艺摸索,待工艺再次稳定后再焊接2个轨道接头,以便研究在不同焊接工艺参数下A100-90 kg/mm2轨道接头硬度与焊缝中心线距离的变化趋势及焊缝金相组织的区别。工艺参数3及焊接全过程监控见图4。

图4 工艺参数3及全过程监控

待所有轨道接头焊接推瘤完成后,将轨道接头自然放置冷却后使用仿形磨设备进行打磨修整,打磨时避免在同一位置进行长时间打磨而造成局部过热形成表面马氏体层导致表面裂纹的产生。打磨完成静置一段时间后,对轨道接头进行表面质量和平直度等外观质量的检查,外观质量检查符合要求后进行磁粉检测(MT)和超声检测(UT),磁粉检测(MT)和超声检测(UT)合格后随机选取轨道接头进行试验。

1.3 试验项目

由于港口机械起重装备小车轨道无相应标准指导验证轨道闪光对焊焊接接头质量,港口起重机械小车轨道运行频率高但小车运行速度慢,与铁路行业轨道运行频率低运行速度快存在着显著区别,无法采用铁路行业的标准直接指导验证港口机械起重装备小车轨道闪光对焊焊接接头的质量。本文参照铁路行业标准TB/T 1632.2—2014《钢轨焊接第二部分:闪光对焊》[6],并结合港口机械起重装备小车轨道使用工况、性能要求等制定小车轨道闪光对焊焊接接头的常规试验项目,落锤试验2次、静弯试验2次、拉伸试验7次、冲击试验13次、其中试验数量为一种材质的试验数量。轨顶面硬度试验点数为29、纵断面硬度试验点数为45。

除对小车轨道闪光对焊焊接接头进行上述常规试验项目外,同时研究在不同焊接工艺参数下A100-90 kg/mm2轨道接头硬度与焊缝中心线距离的变化趋势以及焊缝金相组织的区别。

2 常规试验结果

2.1 落锤试验

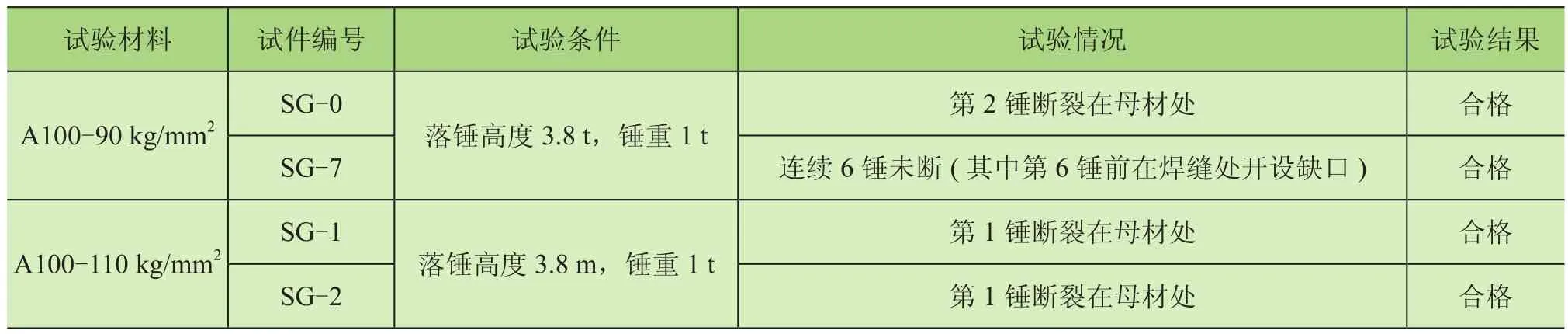

随机选取A100-90 kg/mm2和A100-110 kg/mm2各2个轨道接头进行落锤试验,落锤高度3.8 m,锤重1 t。其中,A100-90 kg/mm2的一个轨道接头断裂在母材处,另一个轨道接头进行多次落锤试验均未断裂;A100-110 kg/mm2的2个轨道接头均断裂在母材处。参照TB/T 1632.2—2014《钢轨焊接第二部分:闪光对焊》并结合试验情况进行分析判定,认定该落锤试验结果为合格,具体试验情况如表2所示。

表2 轨道接头落锤试验情况表

2.2 静弯试验

轨道接头静弯试验分为轨头受压和轨头受拉2种,随机选取A100-90 kg/mm2和A100-110 kg/mm2各2个轨道接头进行静弯试验,其中A100-90 kg/mm2轨头受压和轨头受拉接头分别加载至200 t(1 961.3 kN)和157 t(1 539.6 kN),最大挠度变形分别为28 mm和27 mm,轨道接头均未发生断裂现象;A100-110kg/mm2轨头受压和轨头受拉接头分别加载至190 t(1 863.3 kN)和160 t(1 569.1 kN),最大挠度均为25 mm,轨道接头均未发生断裂现象。参照TB/T 1632.2—2014《钢轨焊接第二部分:闪光对焊》并结合试验情况进行分析判定,认定该静弯试验结果为合格,具体试验情况如表3所示。

表3 轨道接头静弯试验情况表

2.3 力学性能试验

轨道接头力学性能试验共进行7个圆棒拉伸试验和13个焊缝冲击试验,随机选取A100-90 kg/mm2和A100-110 kg/mm2各2个轨道接头进行试样加工,每种材料中一个轨道接头加工成圆棒拉伸试样,另一个轨道接头加工成冲击试样。

2.3.1 拉伸试验

对A100-90 kg/mm2和A100-110 kg/mm2的各7个圆棒拉伸试样进行试验,试验温度为20 ℃,记录测量每个试样的屈服强度、抗拉强度、延伸率。其中A100-90 kg/mm2轨道接头的屈服强度试验结果范围为605~698 MPa、抗拉强度试验结果度范围为838~879 MPa、延伸率试验结果度范围为6.60%~12.00%;A100-110 kg/mm2轨道接头的屈服强度试验结果范围为809~887 MPa、抗拉强度试验结果度范围为981~1 011 MPa、延伸率试验结果度范围为7.20%~9.60%。参照TB/T 1632.2—2014《钢轨焊接第二部分:闪光对焊》并结合DIN536-1-1991《德国起重机轨道标准》、订货要求及钢材质保书制定轨道接头拉伸试验合格标准,具体试验情况如表4所示。

表4 轨道接头拉伸试验情况表

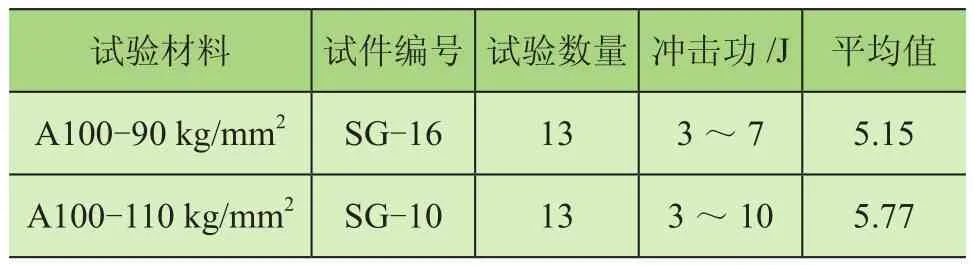

2.3.2 冲击试验

对A100-90 kg/mm2和A100-110 kg/mm2的各13个焊缝冲击试样进行试验,冲击试样缺口为2 mmU形缺口,冲击试验温度为20℃,记录每个试样的冲击功值。其中A100-90kg/mm2轨道接头的冲击功值试验结果范围为3~7 J,A100-110kg/mm2轨道接头的冲击功值试验结果范围3~10 J。由于DIN536-1-1991《德国起重机轨道标准》、订货要求、钢材质保书及实际需求都未对轨道的冲击性能做出要求,该冲击试验结果仅做参考用,具体试验情况如表5所示。

表5 轨道接头冲击试验情况表

2.4 硬度试验

轨道接头硬度试验分为轨顶面硬度试验和纵断面硬度试验,随机选取A100-90 kg/mm2和A100-110 kg/mm2各2个轨道接头进行硬度试样加工,每种材质其中一个轨道接头将轨顶面加工去除1 mm加工成轨顶面硬度试样,另一个轨道接头沿纵向中心面对称加工成厚度10 mm的纵断面硬度试样。

2.4.1 轨顶面硬度

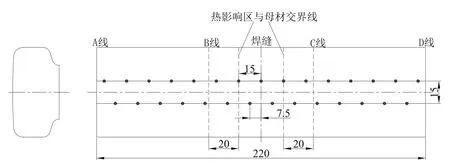

轨顶面硬度试样长220 mm,每个试样共检测29个测试点的布氏硬度。测试点共划分为3个区域:AB、BC、CD,其中AB和CD区为母材硬度,测试点分布情况如图5所示。

图5 轨顶面硬度试验测试点分布图

其中A100-90 kg/mm2轨道接头热影响区宽度为30 mm,AB区共检测10个测试点,布氏硬度值范围为272~289 HBW;BC区共检测9个测试点,布氏硬度值范围为263~315 HBW;CD区共检测10个测试点,布氏硬度值范围为270~292 HBW。A100-110 kg/mm2轨道接头热影响区宽度为33 mm,AB区共检测10个测试点,布氏硬度值范围为326~370 HBW;BC区共检测9个测试点,布氏硬度值范围为329~359 HBW;CD区共检测10个测试点,布氏硬度值范围为321~395 HBW。根据订货要求、钢材质保书及港口机械产品技术协议确定轨道接头轨顶面硬度试验合格标准,具体试验情况如表6所示。

表6 轨道接头轨顶面硬度试验情况表 HBW

2.4.2 纵断面硬度

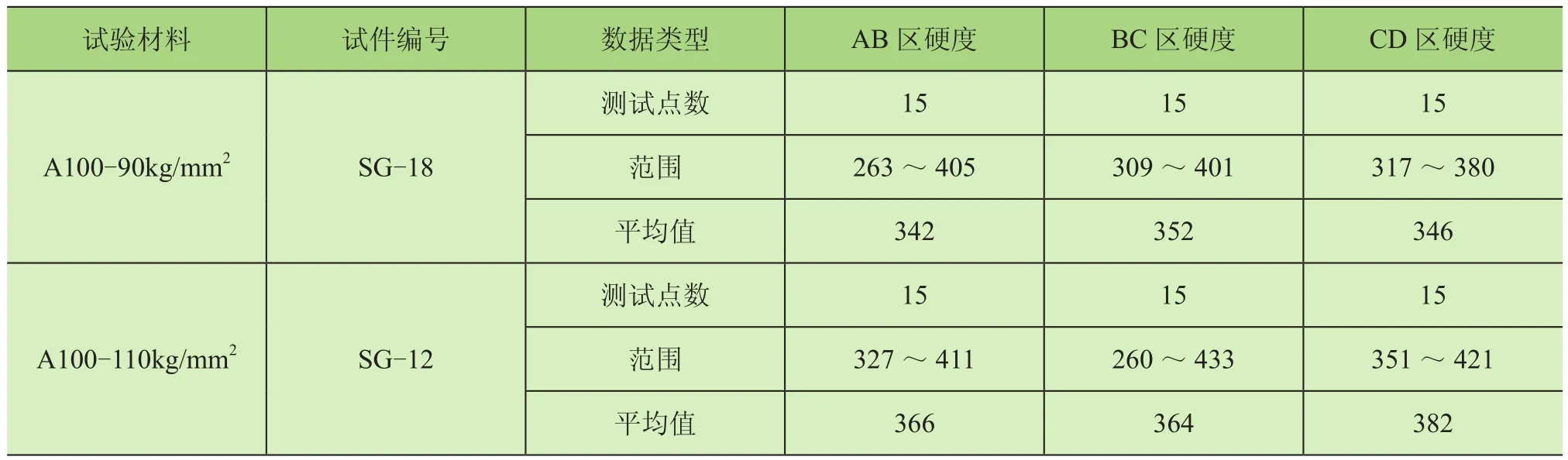

纵断面硬度试样长220 mm,测试轨顶面以下5 mm处(测试线1)的维氏硬度值,测试点以焊缝中心向两侧布置,测试间距为5 mm,共45个检测点。测试点共划分为3个区域:AB、BC、CD,其中AB和CD区为母材硬度,测试点分布情况如图6所示。

图6 纵断面硬度试验测试点分布图

其中A100-90 kg/mm2轨道接头热影响区宽度为31 mm,AB、BC、CD各区均检测15个测试点,维氏硬度值范围分别为263~405 HV10、309~401 HV10、317~ 380 HV10;A100-110kg/mm2轨道接头热影响区宽度为33 mm,AB、BC、CD各区均检测15个测试点,维氏硬度值范围分别为327~411HV10、260 ~ 433HV10、351 ~ 421HV10。由 于 DIN536-1-1991《德国起重机轨道标准》、订货要求、钢材质保书及实际需求都未对轨道纵断面维氏硬度做出相应要求,该纵断面硬度试验仅做参考用,具体试验情况如表7所示。

表7 轨道接头纵断面硬度试验情况表 HBW

3 硬度趋势及金相组织研究

在A100-90 kg/mm2轨道接头闪光对焊工艺参数1的基础上提高焊接电流、脉动时间,缩短稳定烧化时间形成闪光对焊工艺参数3。各选取两种工艺的2个轨道接头进行硬度试样和金相组织试样的加工。

3.1 硬度变化趋势

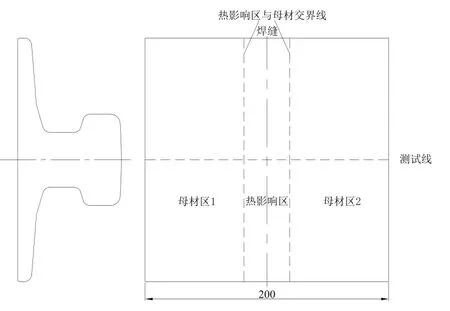

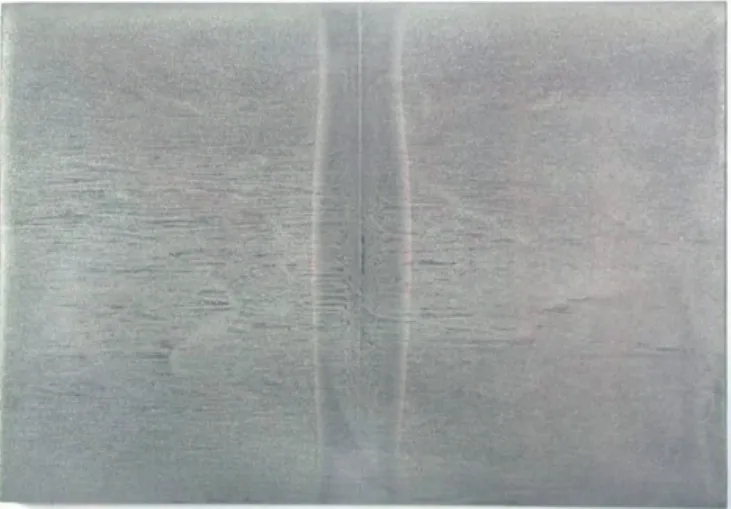

硬度试样对轨底面加工去除1 mm并进行酸洗,每个硬度试样共测试101个点的布氏硬度,测试点沿测试线从焊缝中心线至两侧距焊缝中心线100 mm范围内均匀布置,测试间距为2 mm,测试点分布情况如图7所示,各工艺参数下轨道接头硬度试样如图8、图9所示。

图7 硬度趋势试验测试点分布图

图8 工艺参数1下轨道接头硬度试样

图9 工艺参数3下轨道接头硬度试样

其中在工艺参数1下轨道接头热影响区宽度为30 mm,热影响区共检测15个测试点,布氏硬度值范围为265~315 HBW;母材区1和母材区各检测43个测试点,布氏硬度值范围分别为262~294 HBW、261~291 HBW。在工艺参数3下轨道接头热影响区宽度为35 mm,热影响区共检测17个测试点,布氏硬度值范围为260~312 HBW;母材区1和母材区各检测42个测试点,布氏硬度值范围分别为266~293 HBW、262~289 HBW。具体试验情况如表8所示,硬度距焊缝中心线变化趋势如图10所示。

图10 硬度变化趋势图

表8 硬度趋势试验情况表

从表8可知,轨道接头热影响区硬度平均值在工艺参数3下相对于在工艺参数1下略有下降,母材区硬度平均值大体保持一致。由图10可知,硬度距焊缝中心线变化趋势均是焊缝中心硬度低,向两侧热影响区突然升高保持相对稳定,并在热影响区边缘突然降低,然后向两侧母材区逐步升高并趋于稳定。

3.2 焊缝金相组织

对焊缝金相组织放大500倍进行观察,其中工艺参数1下焊缝金相组织如图11所示,工艺参数3下焊缝金相组织如图12所示。

图11 工艺参数1下焊缝金相组织

图12 工艺参数3下焊缝金相组织

图11显示在工艺参数1下焊缝金相组织为铁素体和珠光体,图12显示在工艺参数3下焊缝金相组织为铁素体、铁素体魏氏组织和珠光体。在工艺参数3下焊缝存在着魏氏组织主要是由于该工艺焊接电流大、脉动时间长导致焊缝组织过热造成,且魏氏组织会影响了轨道焊接接头性能[7]。

4 结论

本文主要研究港口机械起重装备小车轨道闪光对焊的可行性,并通过落锤试验、静弯试验、拉伸试验、冲击试验、硬度试验等来验证闪光对焊的可行性,并研究了不同工艺参数下轨道硬度距焊缝中心的变化趋势和焊缝金相组织的区别,得出下列结论:

1)港口机械起重装备小车轨道闪光对焊焊接接头性能良好,落锤试验轨道接头均未在焊缝处发生断裂,静弯试验轨道接头未发生断裂,拉伸试验屈服强度、抗拉强度、延伸率均符合要求,轨顶面布氏硬度满足使用要求。

2)改变港口机械起重装备小车轨道闪光对焊焊接工艺参数,会影响轨道接头热影响区的宽窄和焊缝组织性能,并会对热影响区的硬度值产生一定的影响。

3)港口机械起重装备小车轨道闪光对焊焊接接头硬度是从焊缝中心向两侧热影响区突然升高保持相对稳定并在热影响区边缘突然降低,然后向两侧母材区逐步升高趋于稳定的趋势。