全速转弯型轨道集装箱门式起重机设计

刘 勇

上海振华重工(集团)股份有限公司

0 引言

轨道集装箱门式起重机(以下简称轨道吊)采用码头岸电,能沿着铺设好的轨道高速行走,主要用于大型集装箱堆场及铁路集装箱的装卸、搬运和堆放,具有清洁无污染,适用固定位置的长期作业的优点,在世界上各大码头均有使用,是港口装卸运输的常见设备。

为提高堆场作业效率,轨道吊趋于大型化和自动化。由于采用轨道式行走,能通过增加大车车轮数量的来提高负载,轨道吊往往跨度较大、箱区更多、行走距离更长,故要求大车速度更快。同时需要考虑的是,大跨度和高速在提高轨道吊效率的同时,也会带来大车啃轨的问题。同样的,对于铁路轨道吊也是如此。且由于铁路的特殊性,在部分码头的一些操作区域会出现弧形轨道,对于这块区域,码头往往采用减速的方法缓慢行驶过去,这明显降低了轨道吊的效率。

国外某码头自动化铁路轨道吊项目中有一大段弧形轨道,为保证效率,要求带载65 Lt,在弯道上大车速度仍保持140 m/min,且在入弯和出弯时都不减速。

1 整机基本参数

示例项目为自动化铁路轨道吊,其跨度为51 m,双悬臂机型,两侧外伸均为17 m,吊重为双箱65 Lt,起升高度12 m,起升速度30/60 m/min;小车速度120 m/min;大车速度140 m/min,许用轮压42 t/m。整个项目具有跨度大,悬臂长,负载重,许用轮压小的特点。

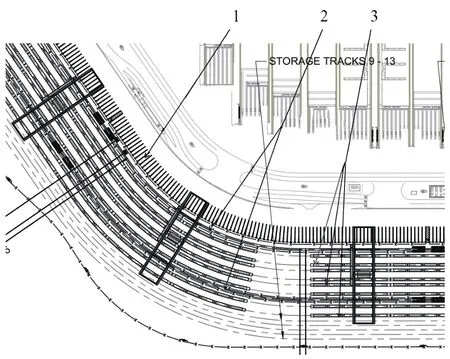

图1 铁路轨道吊工作区域

2 各关键机构的设计

2.1 钢结构设计

由于是双箱65 Lt的大跨度长悬臂机型,码头的许用轮压只有42 t/m,限制得非常严格,整机需控制在520 t左右才能满足码头轮压。因此,对钢结构的设计进行了优化,整机钢结构首次采用桁架式设计,使大跨度、大外伸轨道吊的自重和迎风面积大幅减少。结构自重较同类机型双箱梁结构减轻约20%,而关键的大梁截面高度由3.7 m减小为1.8 m,迎风面积减少约40%,这极大地降低了设备的自重和轮压,大车电机功率也相应降低。

为防止大跨度机型的大车啃轨现象,整机采用刚柔腿布置,内圈为柔性腿,外圈为刚性腿。使啃轨力在柔腿铰点处得到释放。图2为轨道吊钢结构示意。

图2 轨道吊钢结构示意

2.2 大车的设计

大车在示例项目码头上运行,会经过3个阶段,即直道运行阶段、进入弯道阶段和离开弯道再次进入直道阶段,要求从直道进入弯道时大车速度不能降下来,这样大车的导向非常重要,同时要求大车在设计时各级之间需要有相对的转动。为此开发了适合大车高速转弯的双自由度四水平轮台车。

2.2.1 平衡梁和台车设计

常规滑板式转弯技术已无法满足高速转弯的要求。因长期高速转动状态下滑动轴承磨损严重,寿命不长,而且其摩擦阻力大,会造成结构应力大,不利于轻量化设计。它需要频繁润滑来保证回转性能,一旦润滑不充分就会造成转动不顺畅,瞬间增加回转阻力,在高速状态下,会引起较大的冲击,严重的甚至造成卡死无法过弯等情况;

对于弯曲轨道,大车车轮不能有轮缘,否则在过弯时会造成轮缘磨损严重,损坏车轮。针对这些情况,采用了每角6轮的设计,每角大车分为3级,从上到下依次为:大车平衡梁、中平衡梁和台车。在各级之间采用回转轴承的设计,利用双自由度来满足大车全速转弯且行程较长时台车平衡梁间出现的较大角度位移。如图3所示,大车平衡梁与钢结构下横梁采用3排滚子回转轴承, 大车平衡梁与中平衡梁之间采用单排滚子回转轴承,中平衡梁与台车之间采用滑动轴承。整机的大车,其内侧外侧的基距也不同,分别为18 m和16.5 m,这是根据内外圈弯曲半径计算而出的结果。

图3 轨道吊大车布置形式

2.2.2 ADAMS仿真与分析

对此大车结构进行ADAMS仿真分析,模拟出大车在3段轨道上的运行情况,并得出各级结构间最大的转角及偏移,各级间最大偏角2°。图4为ADAMS仿真模型及数据

据临颍县志记载,小商河原名小溵河,殷商时期,因商王武丁经过这里,并在此活动停留,于是后人称该段颍河为小溵河。河上建石拱桥一座,时称小溵桥。北宋初年,为避宋太祖赵弘殷名讳,改殷为商,桥也随之更名为小商桥。由于其结构合理,石质优良,又经唐武德、元大德、元皇庆、清康熙多次维修,至今保存完好。

图4a、图4b为基本模型,图4c、图4d为模拟轨道吊大车在3个阶段时转角偏移情况。假设点A、A′是前点(Leading point),即首先进入弯道的点,A在起重机结构上,A′在平衡梁上。B、B′为后点(Following point),即随后进入弯道的点,B在起重机结构上,B′在主平衡梁上。见图4b。

当车轮在直轨上时,A点和A′点或B点和B′点重合。但是当起重机进入弯道点时,A点会偏离A′点,B点会偏离B′点。A和A′之间的距离是前点的偏移量,B和B′之间的距离是后点的偏移量。整个3阶段的偏移量见图4c。从曲线2中减去曲线1,得到前点偏移与后点偏移间的偏差。如图4d所示,最大偏差为12.2 mm。出现最大偏差的位置是时间段5~10 s、70~75 s,这2个位置正是轨道吊大车从直道进入弯道,以及从弯道进入直道的位置。

图4 ADAMS仿真模型及数据

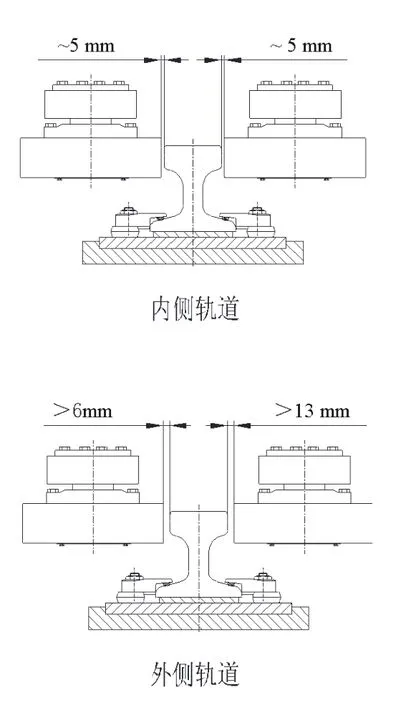

由于这种偏移和偏差很小,在-6~13 mm之间,实际设计中平衡梁和起重机结构之间的设计可设计成只有转动没有平移的形式。偏移及偏差可通过大车水平轮与导轨之间的间隙来补偿,如图5所示。

图5 水平轮间距示意

2.2.3 大车水平轮设计

一般在直道上运行,大车速度为140 m/min的轨道吊在已采用柔性腿的情况下是不需要水平轮的,为了保证正常入弯和在弯道的正常行走,大车需要采用水平轮结构来进行导向,但与普通高速大车水平轮布置不同的是,水平轮不能安装在台车中心位置。如果安装在中心位置,由于各级平衡梁之间都配有回转轴承,此时水平轮是起不到弯道导向作用的。所以开发了前后置4水平轮结构,即在每组台车前后安装2组共4个水平轮的形式,预防台车在弯曲轨道上行走时车轮啃轨,并起到入弯导向作用。

水平轮间隙根据仿真数据,按照图5水平轮间距示意所示设计。同时由于在弯道上水平轮几乎全程接触轨道起导向作用,其设计时受力和直径大小根据相应工况按FEM车轮来核算。

水平轮的受力是多方面引起的,包括水平轮和弯曲轨道之间的间隙引起的冲击载荷、风载荷、小车的惯性载荷和吊载的载荷,以及台车转向所需的载荷。在轨道上台车的旋转所需的载荷主要取决于车轮和水平轮的间距、垂直于车轮的载荷以及车轮在弯轨上行走时的滚动+滑动摩擦力。车轮和水平轮的间距和车轮的垂直载荷可以根据标书要求或者FEM来进行计算。难点在于车轮滚动同时带有滑动的这个情况下摩擦系数的选取。根据BS EN 15011 标准,当起重机处于弯曲轨道时,摩擦系数μ为0.25。可以取该值作为参考,如有必要可通过实验来得到真实的摩擦系数值。

2.3 大车电控的设计

针对弯道,大车车轮在不同半径上的速度是不同的,如图1所示。随着起重机进入弯道,控制系统需逐渐降低内侧车轮的速度,在内侧和外侧车轮上施加恒定的差值。随着起重机驶出弯道又需要逐渐提高内侧车轮的速度。这样才能使起重机保持垂直于轨道,避免起重机结构的扭转。

为此,电控在大车上布置了下列控制设备:起重机每一侧布置1个驱动器;起重机每一侧有1个电动机安装有脉冲编码器,用于速度和位置反馈;起重机每一侧大车从动轮安装1个绝对位置编码器,用于位置的反馈;起重机每一侧沿着导轨安装一个光电限位,通过金属板来感应,用于校准定位系统;起重机的两侧沿着导轨以10~12 m的距离安装Flag板,用于校准定位系统。

同时电控上通过下列方式来进行控制:两侧大车电机通过Electric shaft来连接和控制,并由上述的辅助设备来精确定位大车位置,控制两侧大车之间的相对位置(保持起重机笔直运行不啃轨)。在弯曲轨道上应用相同的系统,但随后对内外侧不同的弯曲半径进行了速度补偿。进入弯道时,内侧速度参考值会减小以匹配半径差异,Electric shaft功能将保持不变,但要进行调整以始终保持起重机垂直于轨道。离开弯道时,内侧的速度参考值又会增加直到两侧相同。

2.4 大车电缆卷盘的设计

卷盘在过电缆坑时,一般都采用减速通过的方式。供货商为保证过坑不减速的要求,在靠近电缆坑附近时采用力矩控制方式,以精确地控制电缆的张力。电缆摆杆从收到放,采用了2种不同的力矩。

在弯道时控制电缆张力,让电缆尽量自然的铺放在地面,而不受较多的额外张力,这样可以使电缆按照大车的行走路线自然弯曲。

同时在场地上可以增加一些简易的防护装置或只在直道入弯和出弯位置增加类似喇叭口的导槽,保证电缆顺利进入弯道。本项目并未增加这些装置,在弯道上运行依然正常。

综上,采用桁架式钢结构来减轻质量,减小轮压;采用刚柔腿防止大跨度的啃轨现象;用双自由度台车设计来满足弯轨大车行走;而采用前后置水平轮导向结构,使大车入弯更顺滑。

3 码头实际数据

码头的5台自动化铁路轨道吊自2015年运抵用户码头,交机后使用至今已超6 a,每台工作时间均超过1万h,装卸箱量超过30万TEU,表1所示为2台使用最频繁的机器数据。从数据可以知大车运行时间均超过1万小时,整机运行近2万h。机器在弯道区域运行情况良好,大车未出现过度磨损和啃轨现象。

表1 轨道吊运行时间统计表

从效率上看,轨道吊大车行走距离为±460 m,假设原先在弯道运行时大车需减为半速运行,现在能保证在250 m的弯道上全速运行,效率将提高21.5%。

4 结论

1)桁架式结构可以有效地减少整机质量,对于减少轮压很有帮助,当然其制作上比传统的箱梁要复杂,焊缝接头也更多;刚柔腿设计可以减小大跨度轨道吊啃轨。

2)对于弯曲轨道、大车速度较快的轨道吊,采用回转轴承代替滑板是合理的,能有效减小大车啃轨并提高寿命;

3)设计中仿真必不可少,因大车各级的相对转动角度和位移无法计算出来,通过仿真给水平轮等机构的设计提供了数据,使前后置水平轮导向结构在入弯时发挥重要作用;

4)大车高速不减速过弯技术,可满足不规则的铁路中心站场地使用需求,同时仍保有同等的大车作业效率,提高了产品适应性、增强了产品竞争力。