小型无轴承永磁薄片电动机设计

金超武,杨雄,周瑾,熊顶超

(南京航空航天大学 机电学院,南京 210016)

无轴承永磁电动机将永磁同步电动机与磁悬浮轴承技术相结合,可同时实现转子的悬浮和旋转[1-2]。若转子轴向长度远小于其直径,即可称之为无轴承永磁薄片电动机(Bearingless Permanent Magnet Slice Motor, BPMSM)[3],其不仅具有永磁同步电动机体积小、结构简单、效率高的优点,还具有无轴承电动机非接触、无摩擦的特点,在离心泵、体外心脏泵等高密封性及超纯净领域广泛应用[4-6]。

国内外对无轴承永磁薄片电动机做了大量研究:文献[7-8]对不同结构和充磁方式转子的无轴承永磁薄片电动机进行分析,结果表明平行充磁的表贴式转子性能优异;文献[9-11]对无轴承无槽电动机、磁通切换电动机等拓扑结构进行分析,结果表明该电动机性能良好;文献[12-14]对无轴承永磁薄片电动机的前馈补偿控制、磁链观测等控制策略进行分析,与传统控制方法相比,转子悬浮与旋转时的振动明显减小。

上述文献对无轴承永磁薄片转子充磁方式、拓扑结构以及控制方法进行了研究,而对整个电动机结构参数设计研究较少,未能给出一套完整的设计方法;且国内无轴承永磁薄片电动机主要被用于原理性验证与控制研究,体积、功率普遍较大,不能满足体外心脏泵的便携性要求。鉴于此,结合理论计算与有限元仿真设计电动机定、转子尺寸,提供绕组独立设计思路,以转矩为目标设计转矩绕组,以悬浮力为目标设计悬浮绕组,并以转子旋转坐标系为基础,设计转子悬浮力直接控制策略。

1 无轴承永磁薄片电动机悬浮原理

无轴承永磁薄片电动机定子齿上绕有悬浮和转矩2套绕组,悬浮绕组为2对极,转矩绕组为1对极。片状转子轴向长度与直径比较小,通过转子永磁体提供的磁场结合磁阻最小原理可实现转子轴向移动和径向扭转,原理如图1所示。

图1 无轴承永磁薄片电动机被动悬浮原理图

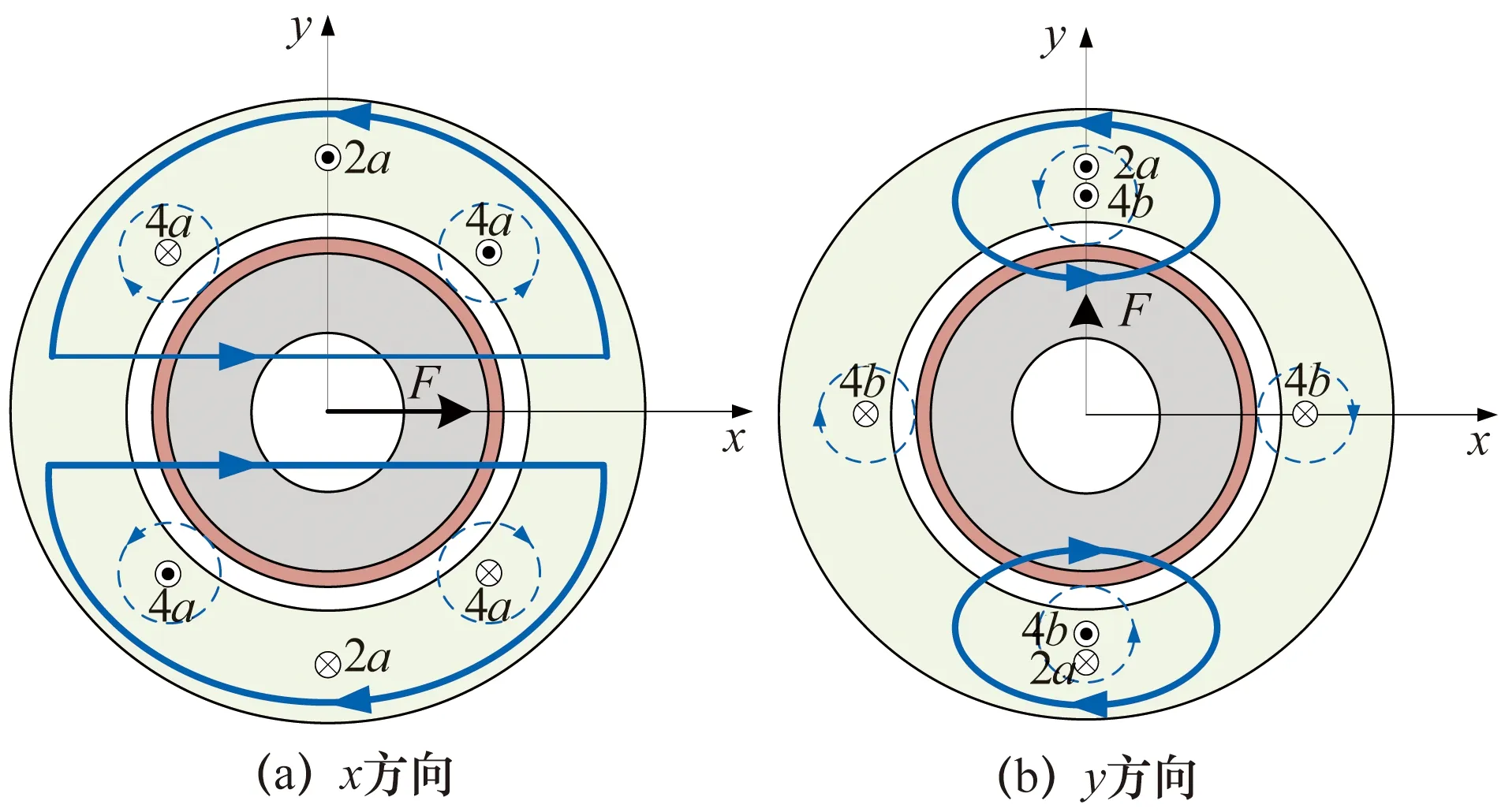

径向两自由度采用主动悬浮控制,悬浮力产生的原理是当极对数相差为1的2个磁场共同作用时,转子两侧的气隙磁场平衡被打破,从而产生某一方向上的径向悬浮力,如图2所示,图2a中转子磁场叠加转矩绕组产生2极磁通(实线表示),悬浮绕组通电产生4极磁通(虚线表示),x正方向气隙磁密增大,x负方向气隙磁密减小,从而产生沿x轴正方向的径向悬浮力。沿y轴正方向的悬浮力产生原理同x轴正方向。

图2 无轴承永磁薄片电动机径向悬浮力Fig.2 Radial suspension force for bearingless permanent magnet slice motor

在转子上建立同步旋转坐标系,以转子充磁方向为d轴,超前d轴90°建立q轴,坐标系如图3所示。

图3 转子旋转坐标系Fig.3 Rotor rotation coordinate system

当无轴承永磁薄片电动机转矩绕组极对数p1=1、悬浮绕组极对数p2=2时,径向悬浮力可表示为

(1)

式中:i2d,i2q分别为悬浮绕组电流在d,q轴方向的分量;ψPM为转子永磁体与转矩绕组的合成磁链;ψtq为转矩绕组磁链在q轴方向的分量;Fsd,Fsq分别为转子偏心时在d,q轴方向的单边磁拉力;L2为悬浮绕组电感;l为电动机有效铁心长度;r为转子半径;W1,W2分别为转矩绕组和悬浮绕组每相串联匝数;m为电动机相数;μ0为真空磁导率。

单边磁拉力可认为与转子偏移量成正比,为不可控悬浮力,电动机正常运转时转子径向偏移量较小[15],单边磁拉力可忽略。

该电动机永磁体磁链不宜得到,可等效为转矩绕组匝数与永磁体等效电流的乘积,则可控悬浮力可表示为

(2)

式中:iPM为永磁体等效电流;i1q为转矩绕组电流在q轴方向的分量。

2 无轴承永磁薄片电动机设计

无轴承永磁薄片电动机转子通过在永磁同步电动机上叠加1套悬浮绕组实现悬浮,理想情况下电动机转矩绕组提供的磁场全部用于对转子产生转矩,而悬浮绕组产生的磁场全部用于产生径向悬浮力保持转子稳定,转矩和悬浮独立设计。p1=1,p2=2的无轴承永磁薄片电动机综合性能最佳[16],在此采用该方案。

2.1 定、转子设计

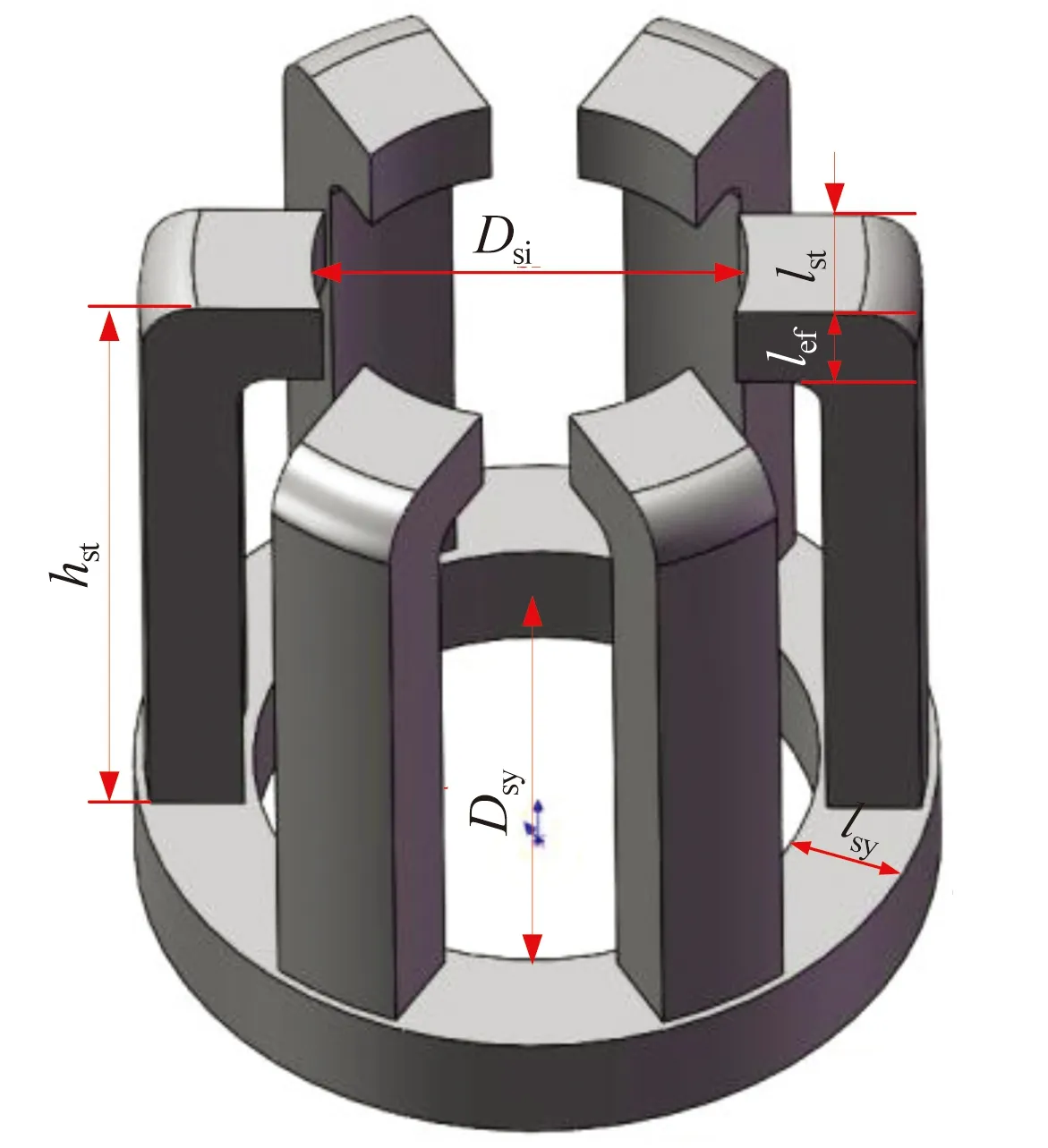

为将无轴承永磁薄片电动机小型化,采用立式结构,如图4所示。

图4 立式定子结构Fig.4 Vertical stator structure

电磁负荷对电动机的材料利用水平、效率等性能有重要影响,是永磁电动机的重要参数。小型永磁电动机电负荷A为30~300 A/cm,在此取偏大值270 A/cm,气隙磁密Bδ为0.6~1.0 T,在此取0.6 T。结合电负荷以及电动机主要尺寸计算公式可得

(3)

(4)

式中:I1为转矩绕组电流;Dsi为定子内径;lef为电枢长度;nN为电动机额定转速;P为额定功率;αp为等效极弧系数;knm为气隙磁场波形系数;kdp为电枢绕组系数。

现有的小型电涡流传感器直径为6.6 mm,布置在2个定子齿尖之内,定子齿尖间距取8 mm。为便于加工,定子齿采用直齿设计,材料选用DW310-35硅钢片,叠压系数取0.95。

永磁薄片电动机轴径比为1∶4~1∶6,在此取1∶4。参考国内外无轴承永磁薄片电动机,气隙长度δ取2 mm。为获得正弦性更好的气隙磁密波形,减小磁密谐波对电动机的影响,转子永磁体采用平行充磁方案,材料选择高性能N40SH钕铁硼。转子磁环内圈嵌有导磁金属,材料选择电工纯铁,两者通过胶接方式固定。

针对上述定、转子主要尺寸,借助电磁仿真软件ANSYS Maxwell中的RMxprt模块对电动机进行初步建模,以电动机效率为目标对转子永磁体厚度进行参数化仿真,结果如图5所示。由图5可知,永磁体厚度对电动机运行效率有较大影响。永磁同步电动机负载率在25%~120%时效率大于90%,考虑到无轴承永磁薄片电动机气隙比普通永磁同步电动机大,在此选择效率大于80%[17]。此外,永磁体越厚,气隙磁密越大,能提供的径向悬浮力越大,永磁体厚度lm取2 mm。

图5 电动机效率随转子永磁体厚度的变化曲线

根据电动机定、转子磁密不出现饱和的要求,通过有限元软件三维建模并进行磁密分析对电动机尺寸进行调整,电动机三维仿真模型与静态场磁密分别如图6和图7所示。由图7可知定、转子磁密均低于设计饱和值(1.6 T),设计合理。

1—转子磁钢;2—转子内铁;3—定子齿;4—悬浮绕组;5—转矩绕组;6—定子轭。

图7 定、转子磁密云图

综上分析可得无轴承永磁薄片电动机参数见表1,与国内体外心脏泵无轴承永磁薄片电动机相比,尺寸小,便携,符合心脏泵小型化的设计要求。

表1 无轴承永磁薄片电动机参数

对无轴承永磁薄片电动机定、转子被动悬浮性能仿真,得到被动悬浮特性如图8所示,计算可得轴向位移悬浮刚度为2.7 N/mm,充磁方向的被动扭转刚度为12 mN·m/(°),垂直于充磁方向的被动扭转刚度为3 mN·m/(°),在转子较轻的条件下可以满足低功率及低负载的使用要求。

图8 无轴承永磁薄片电动机定、转子被动悬浮特性

2.2 转矩绕组及悬浮绕组设计

绕组设计参考传统永磁同步电动机,电动机旋转时绕组会产生感应电动势,其某一相的空载反电势幅值可表示为

E=4.44fW1knmkdpBδτ(2/π)lef,

(5)

式中:f为电流频率;τ为极距。

电动机的电磁转矩与电流幅值为

(6)

式中:ωe为转矩绕组电流电角速度。

其他参数一定时,电动机电磁转矩与转矩绕组的电流及匝数成正比。根据(5),(6)式可得转矩绕组的匝数约为140匝/相,即每齿70匝。对该匝数下不同电流的电磁转矩进行参数化扫描,结果如图9所示:当转矩绕组电流It为3 A时,电动机转矩可以满足运行需求(95.5 mN·m)。此处选用直径0.8 mm的漆包线,裸线直径0.72 mm,采用星形连接,其6槽2极绕线示意图如图10所示。

图9 电磁转矩随转矩电流的变化曲线

图10 6/2转矩绕组接线示意图Fig.10 6/2 torque winding wiring diagram

根据电动机启动经验,启动时的悬浮力至少为电动机转子质量的10倍,将该悬浮力作为悬浮绕组设计的主要指标。根据该要求设计的转子质量约为65 g,考虑叶轮等负载后取80 g。

定、转子之间会安装隔离保护套,可以认为转子最大径向单边位移为0.5 mm,对转子偏移0.5 mm的起浮状态受力进行仿真,悬浮绕组电流4 A,借助仿真软件对悬浮绕组每相匝数进行参数化分析,结果如图11所示。

图11 径向悬浮力随悬浮绕组匝数的变化曲线

由图11可知:悬浮力与悬浮绕组匝数呈线性关系。若要满足起浮要求,产生的径向悬浮力至少为8 N,综合考虑悬浮绕组匝数为208匝/相,即每齿104匝,此处同样选用直径0.8 mm的漆包线,裸线直径0.72 mm,采用星形连接,悬浮绕组对应的6槽4极绕线示意图如12所示。

2.3 控制系统设计

无轴承永磁薄片电动机控制系统框图如图13所示,转子角度采用相隔120°的3个霍尔传感器检测并通过一定算法得到,转子在定子坐标系x,y

图12 6/4悬浮绕组接线示意图Fig.12 6/4 Suspended winding wiring diagram

图13 无轴承永磁薄片电动机控制框图Fig.13 Control block diagram of bearingless permanent magnet slice motor

3 仿真分析

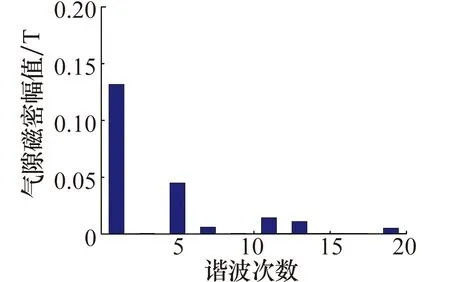

建立无轴承永磁薄片电动机解耦控制系统仿真模型,需要确定的重要参数为永磁体等效电流iPM,采用频谱分析法计算。借助电磁仿真软件,先取消永磁体励磁,转矩绕组通电,观察气隙磁密分布;然后取消转矩绕组励磁,观察永磁体气隙磁密分布,将2种磁密分布频谱快速傅里叶变换分解,结果如图14、图15所示。由图14、图15可知:1)永磁体单独作用时,气隙磁密经快速傅里叶变换分解后基波幅值为0.526 5 T;2)转矩绕组通7 A电流时,气隙磁密经快速傅里叶变换分解后基波幅值为0.131 6 T。经计算可得电动机永磁体等效电流iPM为28 A。

图14 永磁体单独作用气隙磁密快速傅里叶变换

图15 7 A转矩绕组电流单独作用气隙磁密快速傅里叶变换

根据图13控制框图与上述解耦参数,在MATLAB/Simulink环境下建立无轴承永磁薄片电动机控制系统仿真模型,模型由转矩、悬浮与转子运动系统3部分组成,分别对转子起浮及电动机升速过程进行仿真,结果如图16所示:1)转子在d,q轴方向分别从偏移-400,-300 μm的位置悬浮至中心所需时间小于25 ms;2)转子轴心逐渐接近平衡位置并保持恒定;3)电动机转速从0增加到 5 000 r/min并保持稳定仅需0.25 s,稳态误差约为10 r/min。说明在悬浮部分的位移PID与电流PI双闭环控制以及转矩部分的转速PI与电流PI双闭环控制下,电动机起浮响应速度快,运行稳定。

图16 控制系统仿真结果Fig.16 Simulation results of control system

4 试验验证

针对图13控制系统框图,将设计的控制策略应用于所设计的50W无轴承永磁薄片电动机,以MATLAB/dSPACE为核心搭建控制平台,试验装置如图17所示。

1—计算机;2—转矩和悬浮电动机驱动板;3—稳压直流电源;4—dSPACE;5—电涡流传感器板;6—无轴承永磁薄片电动机。

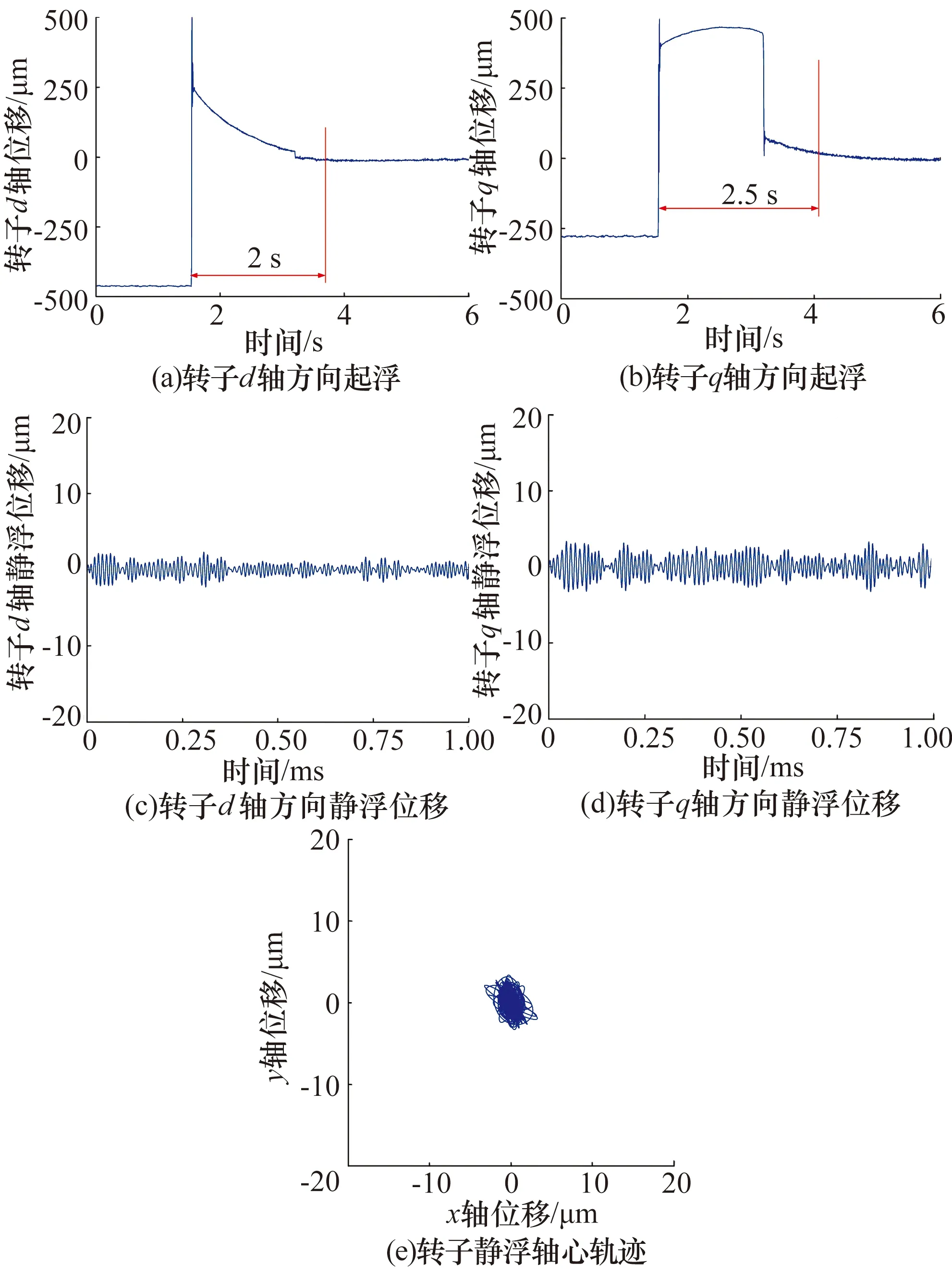

对电动机进行起浮与静浮试验,试验结果如图18所示:1)d轴方向从起浮至稳定仅需2 s,q轴方向从起浮至稳定仅需2.5 s;2)在静浮下,转子d轴方向振动位移不超过±3 μm,q轴方向振动位移不超过±5 μm;3)转子在x,y方向的悬浮振动不超过±5 μm。说明小型无轴承永磁薄片电动机悬浮稳定,启动响应快。

图18 无轴承永磁薄片电动机起浮和静浮试验结果

空载下电动机旋转试验结果如图19所示:1)转速从600 r/min增加到2 000 r/min时,未发生较大波动且仅需0.4 s,动态性能良好;2)转速为2 000 r/min时,转子在d轴方向的振动不超过 ±30 μm,q轴方向的振动不超过±40 μm,转子在x,y方向的振动不超过±40 μm。

图19 无轴承永磁薄片电动机旋转试验结果

旋转时转子d,q轴方向振动比静浮时大,通过对振动信号的快速傅里叶变换发现,转子振动的放大频率主要是转速一倍频和二倍频,由转子偏心、标定等引起的旋转不对中以及悬浮电流产生的悬浮力引起,但总体振动仍远小于转子护套内的可运动范围(±500 μm)。

上述试验结果说明无轴承永磁薄片电动机升速响应快,旋转稳定,设计合理。

5 结束语

提出一种无轴承永磁薄片电动机的设计思路:基于理论计算与有限元仿真设计定、转子,并以转矩和悬浮力为目标设计电动机转矩绕组与悬浮绕组,以转子旋转坐标系为基础设计转子悬浮力直接控制策略。仿真和试验结果说明该电动机起浮稳定,升速响应快,静态悬浮与动态旋转稳定,证明了设计思路的正确性。该设计方案可为小型无轴承永磁薄片电动机在体外人工心脏泵的应用提供参考。由于时间及设备问题,未测试电动机性能,后续有待进一步研究。