石墨含量对铜基石墨自润滑复合材料摩擦过程中石墨润滑膜的影响

张俊龙,陈亚军,李晨,尹延国,2,解挺,2

(1.合肥工业大学 摩擦学研究所,合肥 230009;2.高性能铜合金材料及成形加工教育部工程研究中心,合肥 230009)

0 引 言

铜基石墨自润滑复合材料拥有优良的力学性能、抗氧化性、耐腐蚀性和耐磨性等特性,常用来制作滑动轴承(轴套)、电触头等零部件,在机械、化工、电气和交通运输等领域有着广泛的运用[1]。

长期以来,铜基石墨自润滑复合材料中石墨的含量、尺寸[2]、形态[3]以及表面状态[4]等对材料摩擦磨损的影响受到广泛关注。关于石墨含量对铜基石墨复合材料的影响已有很多学者做了相关研究。文献[5]研究了体积分数为0~4%的石墨对铜基材料摩擦磨损性能的影响,结果表明随着石墨体积分数的增加,摩擦因数减小,当石墨体积分数小于3.5%时,磨损率逐渐降低。文献[6]研究了体积分数为1%~10%的石墨对铜基石墨材料摩擦性能的影响,发现石墨体积分数在1%增至5%的过程中,磨损率不断升高,摩擦因数有明显减小;石墨体积分数在5%增至10%的过程中,磨损率下降明显,但摩擦因数在石墨体积分数增至7%前有少许的增大后再次减小。文献[7]研究了质量分数为2%~8%的石墨填充铜基复合材料(机械合金化法制备)的摩擦磨损性能,结果表明随着石墨质量分数的增加,摩擦因数减小,当质量分数为6%时,材料的磨损率最低。文献[8]研究了质量分数为0~10%的石墨填充铜基材料的摩擦磨损性能,结果表明随着石墨质量分数的增加,摩擦因数和磨损率减小;当质量分数超过8%时,磨损率升高。这些研究表明石墨含量有一个最佳值,石墨含量过高会导致材料力学性能降低而使磨损增大。

还有学者研究了表面镀层的石墨含量对材料摩擦性能的影响。石墨表面镀层(镀铜、镀镍)能够改善铜与石墨之间的润湿性,提高混粉的均匀程度和压制过程中两界面的结合能力,进而使材料的力学性能和摩擦性能更好[9]。文献[10]研究了质量分数为0~10%的镀镍石墨对铜基自润滑材料摩擦性能的影响,在一定载荷范围(20~40 N)内,石墨质量分数为6%~8%的材料的耐磨性和自润滑效果最好。文献[4]研究了质量分数为0~20%石墨表面镀铜的铜基石墨复合材料的摩擦性能,在恒定载荷下石墨质量分数越大,材料摩擦因数和磨损率均越小。

一些学者还研究了铜基石墨复合材料的磨损机制和润滑机制。文献[11]研究了质量分数为3%~5%石墨的铜基复合材料的摩擦性能,发现随着石墨质量分数的增大,材料的磨损形式从黏着磨损逐渐转变为疲劳剥层磨损;当石墨质量分数达到5%时,材料的磨损机制以疲劳剥层磨损为主。文献[12]发现摩擦刚开始,铜基摩擦副直接接触,磨损剧烈,接着在材料内部挤压变形力的作用下,石墨向材料表面迁移,表面的石墨增多,又在剪切力的作用下在摩擦表面形成润滑膜。

以前的研究普遍认为石墨在摩擦表面形成石墨润滑膜,石墨含量相对应有个最佳值,这是铜基自润滑复合材料摩擦因数和磨损体积减小的关键所在,但对于复合材料石墨润滑膜的评价并没有更深层次的分析。本文拟通过粉末冶金压烧工艺制备5种不同石墨含量填充的铜基复合材料,重点研究石墨含量(体积分数,下同)与润滑膜成膜特性的关联性。

1 试验

1.1 复合材料的制备

复合材料由粒度43 μm的铜粉、粒度30 μm的石墨和少量的硬脂酸锌(改善试样脱模性能)组成,石墨含量分别为2%,6%,10%,14%和20%。

试样采用粉末冶金方法制备,具体工艺为:将铜粉、石墨和硬脂酸锌根据试验方案准确称重并在轴式辊磨机中充分混合8 h;在刚性压制模具中装入混均的粉,使用We-600型液压式材料试验机在室温压制成坯,压力为400 MPa,保压时间为1 min;最后将试样置于JHN-1烧结炉中,在氢气保护气氛(氢气流速200 mL/min)下烧结,烧结温度为960 ℃,保温时间为2 h,加工完成试样的最终尺寸为5 mm×5 mm×30 mm。

1.2 试验方法

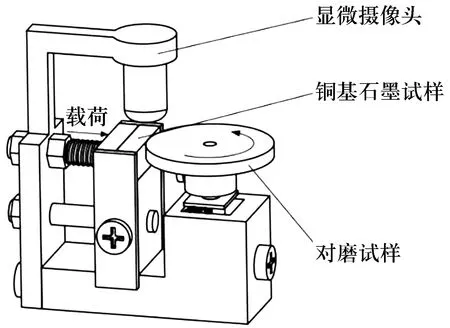

摩擦磨损试验选用自制的原位观察摩擦试验机,如图1所示,摩擦试验条件为:对磨试样为直径30 mm的45#钢,摩擦条件为干摩擦,摩擦方式为环-块接触,线速度为0.1 m/s,载荷为50 N,摩擦试验时间为20 min。

图1 小型摩擦试验机简图

用光学显微镜(OM)对试样组织进行观察;用阿基米德排水法测量密度;用HV-1000A型维氏硬度计测量硬度,压头为136°正菱形金刚石,载荷为0.98 N;磨损量为试样磨损前后的质量差ΔW;用扫描电子显微镜(SEM,JSM-6701F)分析试样磨损表面形貌;用能谱仪(EDS)对磨损表面进行成分及分布分析。

2 结果与讨论

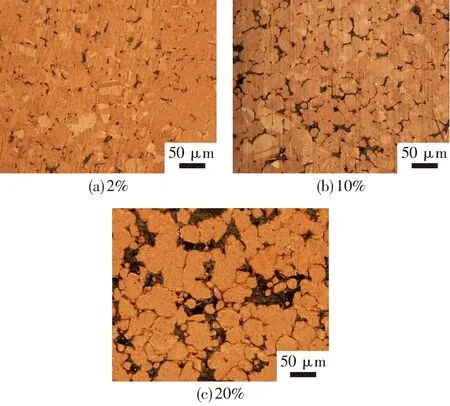

2.1 石墨含量对材料金相组织的影响

不同石墨含量铜基复合材料的金相组织如图2所示。经压制烧结后石墨不与基体发生反应,石墨的组织结构没有变化,石墨均匀分散在铜基体中。组织中石墨的团聚现象随着石墨含量的增加而加剧[9],材料的铜基体连续性降低,进而影响其耐磨性。

图2 不同石墨含量铜基复合材料的金相组织

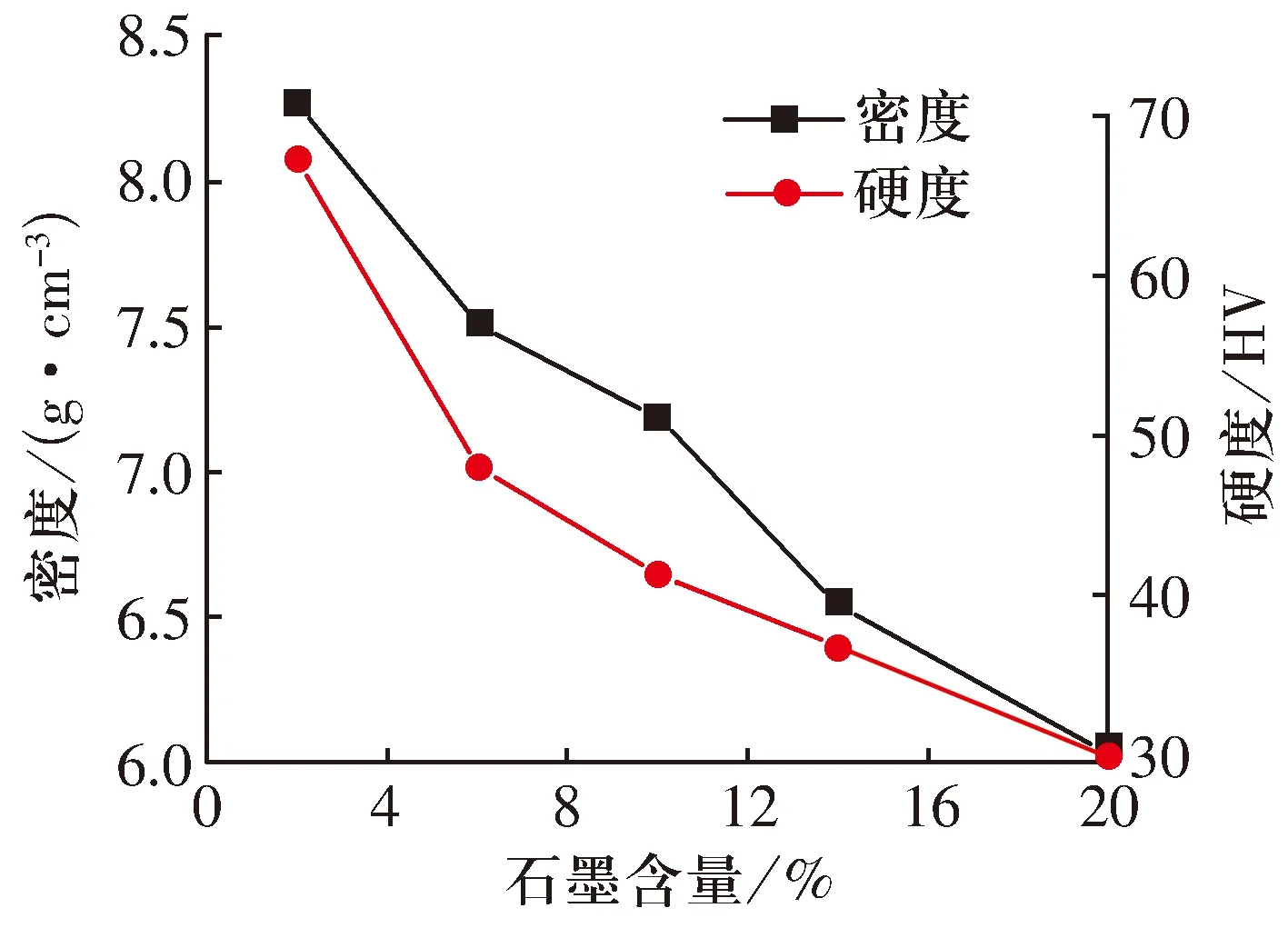

2.2 石墨含量对材料力学性能的影响

石墨属于软质相,在铜基复合材料的基体中均匀分布,在铜基体中可视为孔隙,割裂了铜基体。随着基体中石墨含量的增加,铜基体的割裂程度增大,导致材料力学性能变差[8]。不同石墨含量铜基复合材料的密度、硬度如图3所示,随着石墨含量的增加,材料的密度和硬度均逐渐下降,故其力学性能逐渐变差。

图3 不同石墨含量铜基复合材料的密度、硬度

2.3 石墨含量对材料耐磨性能的影响

经20 min摩擦试验后,不同石墨含量铜基复合材料的平均磨损量如图4所示:当石墨含量小于14%时,随着石墨含量的增加,磨损量减小;当石墨含量达到20%,由于其力学性能过低,与前4种相比,磨损量明显增大,所以材料的耐磨性受石墨含量的影响较大。

图4 不同石墨含量铜基复合材料的平均磨损量

2.4 不同石墨含量时材料摩擦表面分析

2.4.1 摩擦表面形貌

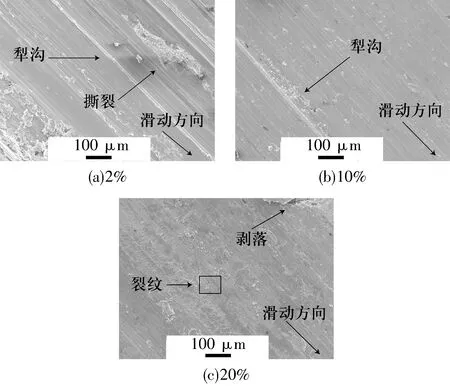

不同石墨含量铜基复合材料的摩擦表面形貌(SEM)如图5所示:1)当石墨含量为2%时,犁沟较多,局部区域有撕裂,存在黏着磨损,石墨润滑膜产生,部分摩擦表面平整光滑,存在磨粒磨损[10];2)当石墨含量为10%时,摩擦表面平整光滑,石墨润滑膜存在,主要磨损形式为磨粒磨损,犁沟很少;3)当石墨含量为20%时,摩擦表面基本平整, 虽存在石墨润滑膜,但其低力学性能导致表面局部有破损且伴随着小尺寸的裂纹,有不同程度的剥落成凹坑现象[11]。因此,石墨含量的增加使摩擦表面更加平整且更容易形成润滑膜,材料的耐磨性更好,但过高含量的石墨使铜基体与石墨结合的牢靠程度下降,导致其力学性能过差,出现剥落现象,进而使材料的耐磨性变差。

图5 不同石墨含量铜基复合材料的摩擦表面形貌

2.4.2 石墨的成膜特性

由于石墨由碳元素组成,所测试的磨损表面碳元素分布即是石墨的分布。对铜基复合材料试样摩擦20 min后的表面随机选择5个区域,通过扫描电镜和能谱仪(EDS)扫描分析碳元素和铜元素在各区域的占比(图6a右图白色区域为碳,表示覆盖在磨损表面的石墨润滑膜),统计各个区域的碳含量并对5个区域的碳含量取平均值,算出不同的石墨含量。不同石墨含量下铜基复合材料表面的石墨润滑膜覆盖率如图6b所示,发现摩擦表面石墨润滑膜覆盖情况与石墨含量之间存在显著联系:当石墨含量小于14%时,随着石墨含量的增加,石墨润滑膜覆盖率上升,减摩效果变好,试样磨损量降低;而当石墨含量达到20%,一方面过高含量的石墨会使材料力学性能过低,另一方面石墨含量增加并没有提高石墨润滑膜覆盖率,还容易导致石墨润滑膜在后续摩擦过程中破损、掉落,使石墨润滑膜覆盖率下降,磨损加大。

图6 摩擦表面石墨覆盖率的分析过程和结果

2.4.3 石墨润滑膜的形成机制

摩擦过程中石墨会从铜基复合材料内部挤至摩擦表面并覆盖成膜,石墨润滑膜产生的原理[12]如图7所示,在摩擦过程中近接触区的材料逐渐损耗,由于石墨具有黏附性,其会附着在材料的摩擦表面,当到摩擦后期时,材料的摩擦表面附着一层石墨润滑膜,起到润滑且降低磨损的作用。

图7 摩擦过程石墨润滑膜形成示意图

3 结论

通过对不同石墨含量铜基复合材料的力学性能、耐磨性以及石墨润滑膜覆盖率的研究,得到以下结论:

1)随着石墨含量的增加,由于石墨割裂了铜基体使材料的密度和硬度均有所下降,材料的力学性能降低。

2)随着石墨含量的增加,试样表面的石墨润滑膜的覆盖率先升高后降低,磨损量先减小后增大。

3)综合材料的力学性能和石墨润滑膜两方面的影响可知,石墨含量为14%时,石墨润滑膜的覆盖率最大,耐磨性最好。