基于支反力的轴承套圈外圆磨削力测量方法

张明柱,段成龙,杜宏林,邱明,李治伟

(1.河南科技大学 机电工程学院,河南 洛阳 471003;2.机械装备先进制造河南省协同创新中心,河南 洛阳 471003;3.洛阳开远智能精机有限公司,河南 洛阳 471000)

在轴承套圈的磨削加工过程中,需要准确掌握套圈所受磨削力,控制切削用量以避免磨削烧伤现象,同时还要控制砂轮的磨损状况并确定砂轮的修整时间;然而,在实际生产装备中,不易直接在砂轮表面安装测力传感器实现工件磨削加工过程中砂轮磨削力的直接测量。文献[1]引入电磁吸力的近似计算公式,由磁力间接求得砂轮磨削力,但螺管式线圈结构的磁路间隙导致计算结果存在一定误差。文献[2]利用霍尔传感器对轴承内圈精磨沟道加工过程中的功率信号和位移信号进行在线检测,通过对采集到的各种信号进行分析实现砂轮与工件之间磨削力的间接测量,由于功率信号和位移信号的变化与加工参数有关,故测量结果误差较大。文献[3]在砂轮基体上安装一个8 mm×8 mm的压电式传感器并在外圆磨床上进行试验验证,结果表明安装力传感器的砂轮能够保持良好的加工精度并准确获取磨削力信息,但较难在机床结构复杂或砂轮转速过高的工况下实现磨削力的测量。文献[4]在砂轮主轴轴承上设置3个压力传感器,经信号采集系统传输到计算机处理并获得磨削过程中轴承套圈承受的法向、切向磨削力,该信号传输过程经过多个零件,存在一些能量损失,导致结果存在较大的误差。

在上述研究基础上,本文提出一种通过套圈受力分析直接测量支反力的方法,在传播通道最短的情况下实现磨削力的无损测量。

1 测量原理

1.1 电磁无心夹具工作原理

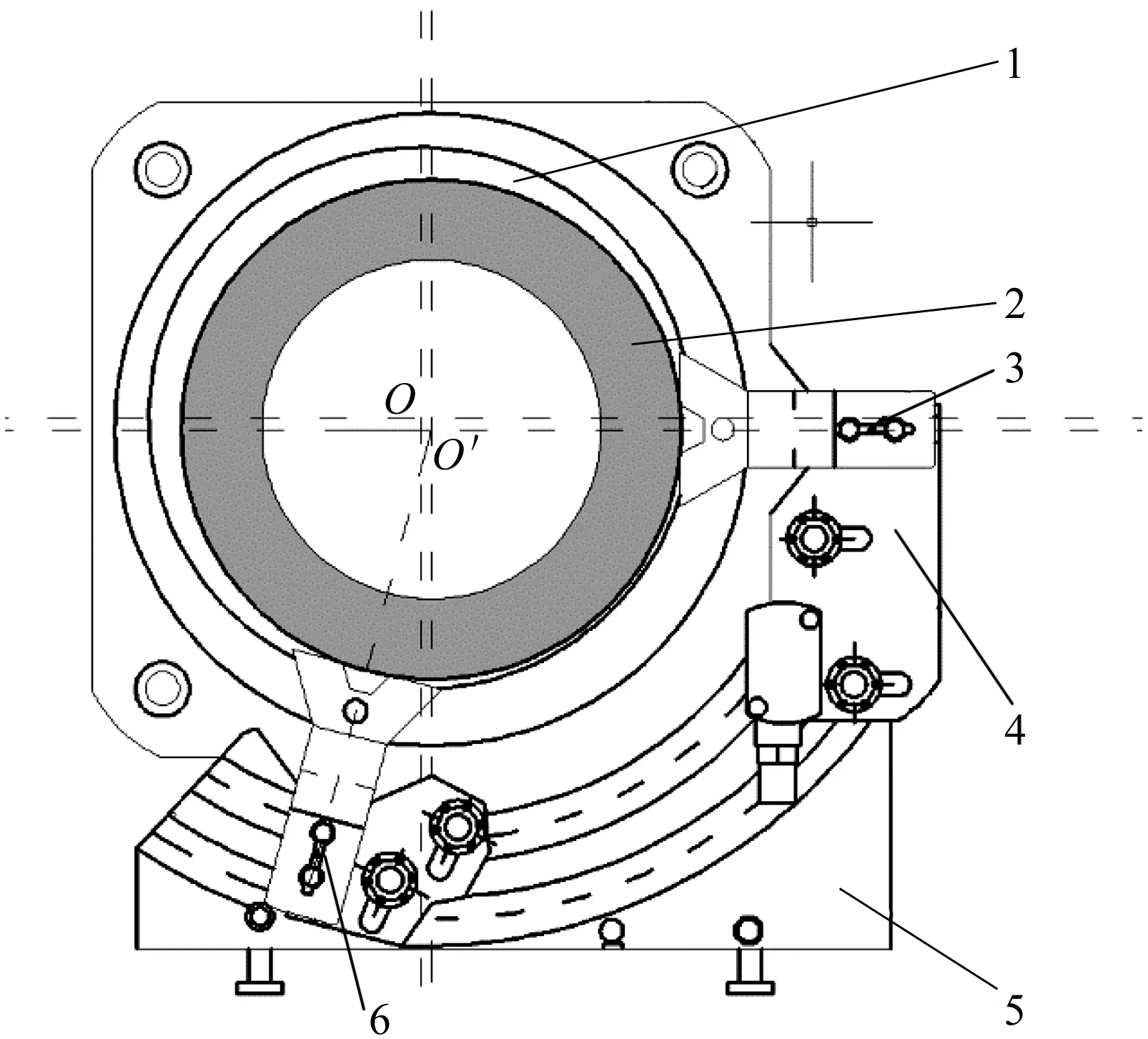

套圈磨削时通常采用电磁无心夹具进行定位,其工作原理如图1所示,直流电通入线圈时在线圈附近产生磁场并形成一个闭合磁路,套圈通过磁场产生的电磁吸力紧吸在磁极端面实现轴向定位,前后支承紧贴套圈进行径向定位[5];主轴中心与工件回转中心不重合,具有一定的偏心量e,当磁极绕自身轴心O旋转时,带动吸附在磁极上的套圈绕其轴心O′旋转,由于偏心量e的存在,两端面之间产生相对滑动;滑动过程中,磁极端面对套圈产生一个合力矩,迫使套圈绕自身轴心O′旋转并产生一个通过O′且垂直于OO′的摩擦合力F1,使套圈依靠磁极的定位紧贴前后支承,确保磨削加工时套圈与砂轮的位置相对稳定[6-7]。

1—磁极;2—套圈;3—前支承;4—支承头底板;5—夹具支承板;6—后支承。

1.2 磨削力测量原理

如图1所示,在电磁无心夹具原有前后支承的基础上安装2个测力传感器,实时测量前后支承点的支反力。对于半径为r的套圈,其转矩M0=μNr[8],而套圈与磁极之间的摩擦因数μ和磁力N均在电磁无心夹具设计时已确定,即影响转矩的参数均为常量;因此,M0在磨削前后不会变化,可作为枢纽,在砂轮接触套圈前后的状态下分别对套圈进行受力分析,计算磨削过程中套圈承受的法向磨削力和切向磨削力。

2 轴承套圈受力分析

2.1 砂轮未接触轴承套圈

砂轮尚未接触轴承套圈时,套圈经电磁无心夹具定位后的受力分析如图2所示,套圈此时不承受砂轮磨削力,待其达到稳定转动状态时记录前后支承上测力传感器所测量的支反力F21和F31。

以套圈端面中心为原点,水平方向为x轴,竖直方向为y轴,建立平面直角坐标系,则平面任意力系的平衡方程为

(1)

(2)

-f31cos(α+β)+F1sinθ=f21cosα+

μ1f21sinα+μ2f31sin(α+β),

(3)

F1cosθ+m1f21cosα+mg=f21sinα+

f31sin(α+β)-μ2f31cos(α+β),

(4)

M0+F1e-m1f21D-m2f31D=0。

(5)

联立(1)—(5)式可得

(6)

式中:F1为砂轮未接触套圈时磁极端面对轴承套圈产生的摩擦合力;F21,F31分别为砂轮未接触套圈时前、后支承上传感器所测支反力;f21,f31分别为砂轮未接触套圈时前、后支承上的法向支反力;μ1,μ2分别为前、后支承的摩擦因数;M0为磁极作用在套圈端面上使套圈围绕自身旋转的合力矩;α为后支承与水平方向的夹角;β为前后支承之间的夹角;θ为偏心距与水平方向的夹角;e为偏心距;D为套圈外径;m为套圈质量;g为重力加速度。

分析(6)式可知,摩擦因数和各夹角在加工前已根据套圈材料和尺寸提前设定,故M0仅与砂轮未接触套圈时前后支承的支反力有关,即可通过测量支反力得到M0。

2.2 砂轮接触轴承套圈

砂轮接触轴承套圈进行磨削时,套圈经电磁无心夹具定位后的受力分析如图2所示,此时套圈受到砂轮法向和径向2个方向的磨削力,待套圈和砂轮达到稳定转动状态时记录前、后支承上测力传感器所测量的支反力F22,F32。相对于砂轮未接触套圈时,套圈在磨削时还受到砂轮对其产生的法向磨削力Fn和切向磨削力Ft。

以套圈端面中心为原点,水平方向为x轴,竖直方向为y轴,建立平面直角坐标系,O′,O分别为套圈和主轴的回转中心,则平面任意力系的平衡方程为

(7)

(8)

-f32cos(α+β)+F11sinθ+Fn=f22cosα+

μ1f22sinα+μ2f32sin(α+β),

(9)

f22sinα+f32sin(α+β)-μ2f32cos(α+β)=

F11cosθ+μ1f22cosα+mg+Ft,

(10)

M0+F11e+FtD-μ1f22D-μ2f32D=0。

(11)

联立(7)—(11)式可得

(12)

(13)

式中:F11为砂轮接触套圈时磁极端面对套圈产生的摩擦合力;F22,F32分别为砂轮接触套圈时前、后支承上传感器所测支反力;f22,f32分别为砂轮接触套圈时前、后支承上的法向支承力。

3 工程实现原理

3.1 测力传感器的选用

轴承套圈的磨削过程中,要求测得砂轮对套圈的支反力和摩擦力,由于二分量传感器仅用于测量单方向的力和力矩,需选择三分量传感器以同时测得多个方向的力和力矩,并能够在测得支反力后自动将其分解为x,y,z方向上的分量。

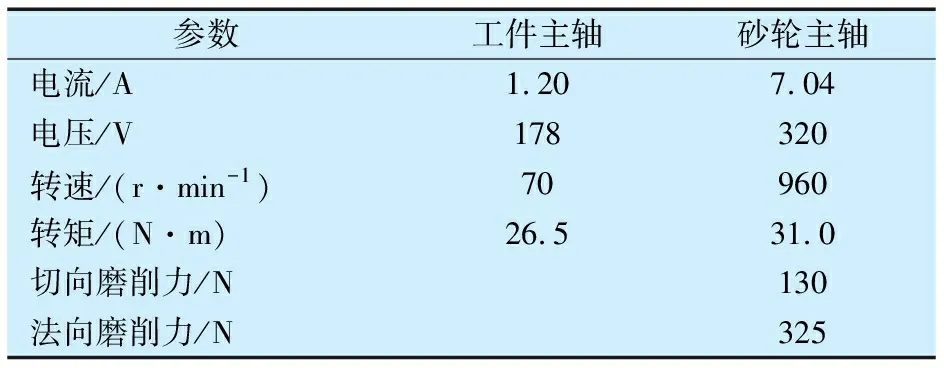

以23228CA/W33型轴承外圈磨加工为例分析所需测力传感器的量程。利用AC5/2检流计和46L6-V电压表分别测量工件主轴电动机、砂轮主轴电动机的电流和电压,利用HT-522转速表分别测得工件主轴、砂轮主轴的转速,利用(14)—(15)式计算工件主轴转矩,砂轮切向磨削力和法向磨削力[9],结果见表1。

表1 测算参数及其计算结果Tab.1 Measured parameters and their calculation results

P=1.732ηUIcosφ,

(14)

(15)

式中:P为功率;η为电动机的效率;U为电压;I为电流;φ为电压与电流之间的相位差;T为工件主轴转矩;n为工件主轴转速。

实测工件主轴转矩在磨削前后无明显变化,合力矩M0即表2中的工件主轴转矩,代入公式计算可得磨削前的支反力F21=707 N,F31=584 N,磨削后的支反力F22=1 293 N,F32=763 N。因此,所选测力传感器的量程应为0~1 400 N。根据常见的精度级数和传感器的实际应用场合可知,本文所需测力传感器的精度为0.2级[10]。

另外,工件绕其轴心的回转速度为180~500 r/min,且支承与工件接触点有冷却液,则支承与工件外圆之间的摩擦是水润滑下的动摩擦且接触部位温度较低,因此,所选测力传感器对温度的要求不高,但需要有良好防水。而且,传感器尺寸需与安装件匹配,能够安装在前后支承上,在满足使用要求的前提下尽可能选用尺寸较小的传感器。

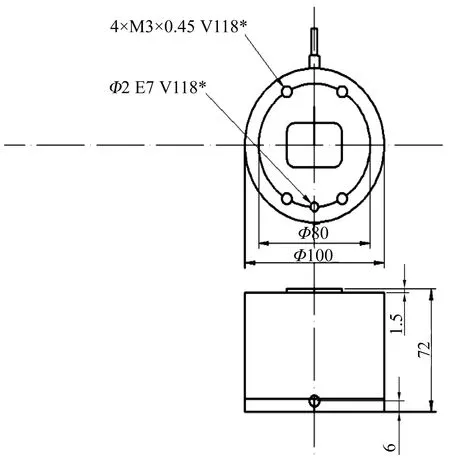

综合以上各因素的考虑,同时兼顾实用性与价格,选用K3D100型三分量电阻应变式测力传感器,如图3所示。

图3 测力传感器结构简图Fig.3 Structure diagram of load cell

3.2 磨削力测量方案

1)在轴承套圈外圆磨削电磁无心夹具的2个外圆支承上安装测力传感器;

2)将套圈安装在电磁无心夹具中,通过磁极吸附套圈端面,前后支承定位套圈,启动主轴旋转;

3)在砂轮尚未接触套圈且套圈达到稳定转动状态时,记录前后支承上测力传感器的数据,通过平面内两正交方向的受力平衡方程以及回转扭矩平衡方程计算磁极作用在轴承套圈端面上使套圈围绕自身旋转的合力矩;

4)砂轮接触套圈开始磨削,套圈受到砂轮法向和径向两个方向的磨削力,待套圈与砂轮之间达到稳定状态时记录前、后支承上测力传感器的数据,通过平面内两正交方向的受力平衡方程以及回转扭矩平衡方程计算砂轮在磨削加工时作用于套圈上的法向和切向磨削力。

4 结束语

提出了一种基于支反力的轴承套圈外圆磨削力测量方法,分析磨削前后套圈在电磁无心夹具上的受力,依据测力传感器易于安装在支承上且可无损测量两支点支反力的特性,通过直接测量配合理论计算得到磨削时砂轮作用在套圈上的法向磨削力和切向磨削力。利用该方法获取的磨削力数据可确定砂轮的磨损程度,从而控制砂轮磨削用量和修整量,以保证磨削质量和效率,并为轴承套圈磨削的智能制造提供数据支撑。由于实际应用中的复杂性,要做好传感器的防护工作以避免传感器因外界因素损坏。