一种基于有限元和运动分析的安全压杆结构优化方法

陈晓林

一种基于有限元和运动分析的安全压杆结构优化方法

陈晓林

(江西工业职业技术学院,江西 南昌 330096)

安全压杆是安全座椅上的重要组成部分,用于保护乘客人身安全。在设计的过程中,往往缺乏极限状态的计算,且没有考虑乘客身高这一因素,容易导致乘客头部磕碰等安全隐患的发生,为此文章提出了一种基于有限元和运动分析的结构优化方法。方法:首先采用有限元方法分析了主要零部件的极限强度;然后,对压杆的运动过程进行仿真分析,获得了限制压杆抬升的主要影响因素;最后,对安全压杆从结构和机构两方面进行了优化设计。该优化方法对安全压杆的设计具有一定的指导意义。

安全压杆;极限状态;有限元分析;运动分析;结构优化

引言

安全压杆是安全座椅上的重要组成部分,主要将乘客固定在座椅上防止甩出,保护乘客人身安全,常用于赛车、游乐设备、婴儿车等设备和设施上。安全压杆主要分为护胸压肩式、压腿式和护腰式三种,这三种方式保护的人体部位各不相同,每一种方式都各具特色,适用场合也不同。其中,护胸压肩式常用于大型旋转、高速运行、冲击大的游乐设备,其承受的加速度较大,乘客能得到全方位保护,安全性最高。护胸压肩式主要结构由压杠本体、座椅、锁紧装置、压杠转轴、锁紧杆等部分组成[1]。

常见的安全压杆结构主要采用Q345B钢材刚性结构,通过拉弯扭等方式制成,为了避免乘客在受力过程中身体的扭伤,其外部采用具有较大缓冲能力的橡胶等包裹而成。近几年来,过山车等大型游乐设备发展较快,设备上的安全压杆也得以快速发展。过山车设计时速越来越快,对其座椅上安全压杆的性能提出了更高的要求,否则人体的束缚得不到安全保证。对于钢结构的过山车车体以及座椅的安全压杆设计和结构优化中,国外采用了ADAMS虚拟样机技术和ANSYS有限元分析技术进行静力学和动力学仿真分析[2]。瑞典学者Andreas Hellman[3]使用Abaqus软件尝试对过山车安全压杆和整体关键结构进行建模并进行静力学分析。Sridhar Kota等[4]使用ADAMS软件对过山车安全压杆在内的车体进行建模、动力学和运动学完整的展示,通过输入实际调研的数据进行仿真分析。在吸收国外先进技术的基础上,国内常用ADAMS和SolidWorks等三维软件对游乐设备中包括安全压杆在内的各个零部件进行实体建模、仿真及装配,并对模型结构进行改进[5]。王红军等[6]利用Pro/E软件对过山车的主要受力结构进行全参数化实体建模,并进行了模态分析,其中动力载荷为理论载荷,可在安全压杆结构设计的安全性方面作为参考。

《大型游乐设施安全规范》中关于安全的要求主要有安全压杆的设计、束缚装置的选用、最大允许的G加速度、压杆的锁紧和打开方式等,并规定安全压杆应该可以调节,且在压紧状态时端部的游动量最大不超过35 mm[7,8]。在安全压杆的设计过程中,往往缺乏极限状态的计算,容易导致安全隐患的发生。同时,乘客在进出座椅的过程中,安全压杆的开启程度是固定不变的,这对于部分身高的乘客可能会造成不良的体验,尤其是身高偏高的乘客,在游玩兴奋的环境下,容易忽视处于开启状态下的安全压杆所处的位置,从而造成头部磕碰的伤害;对于身高偏矮的乘客,容易造成安全压杆下压困难的现象。针对这种情况,本文主要对压杆从有限元和运动仿真两个方面对安全压杆进行相关结构的优化。

1 有限元分析及结构优化

有限元分析理论是指利用数学近似的方法对几何结构的受力情况进行模拟,把结构划分成由有限个单元连接而成的模型,以此来对几何结构进行仿真分析,最终把复杂的实际问题转换成连续的离散单元问题进行求解,结果具有极高的精度。通过有限元分析安全压杆的受载情况,然后对其结构进行优化,从而达到更优的设计目的。

1.1 有限元分析

1.1.1 分析步骤

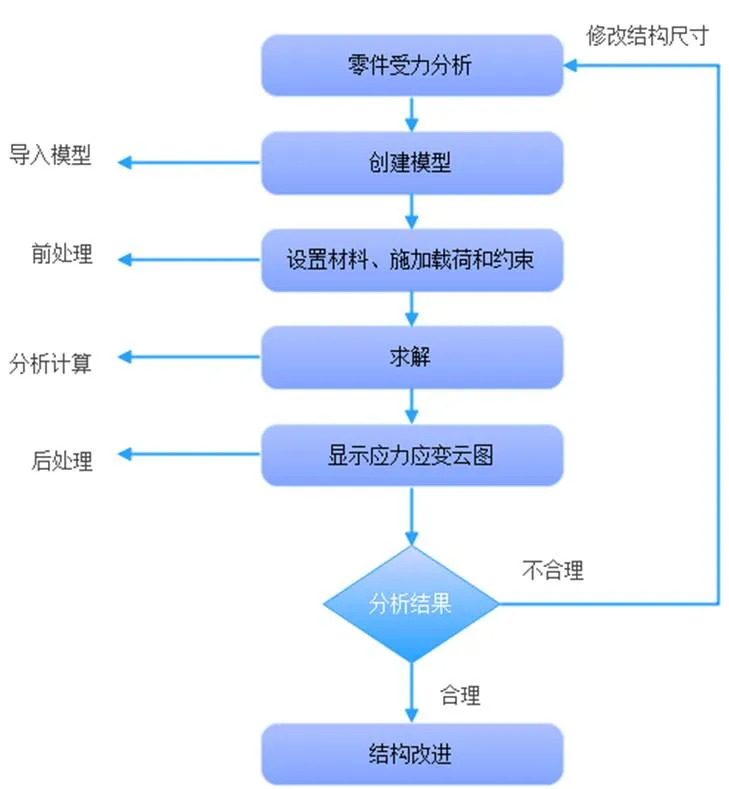

利用ANSYS软件分析的过程,总体上可以分为三步。

第一,前处理。对结构进行建模或者导入模型,根据受力分析施加约束和载荷。具体操作:选择单元类型,提供了超过150种以单元类型,需要根据零件的结构特点,选择合适的单元类型;设置材料属性:根据结构的设计需求,设置材料的属性;建立实体模型:使用ANSYS Workbench建模或者通过Pro/E导入模型;划分网格:根据对结构进行网格划分,结构相对简单的模型多采取自划分方式;施加载荷:有惯性载荷和结构载荷,惯性载荷如重力等结构自带的;定义约束,根据结构运动状态添加约束,如固定约束。

第二,分析计算。根据结构实际的受力条件添加载荷后进行求解。对零件模型进行有限元分析,本次强度以及刚度校核采用静力学分析。

第三,后处理。把计算结果通过图形或者动画等形式显示出来。分析应力分布云图进行安全系数计算,分析应力集中处并进行结构改进。

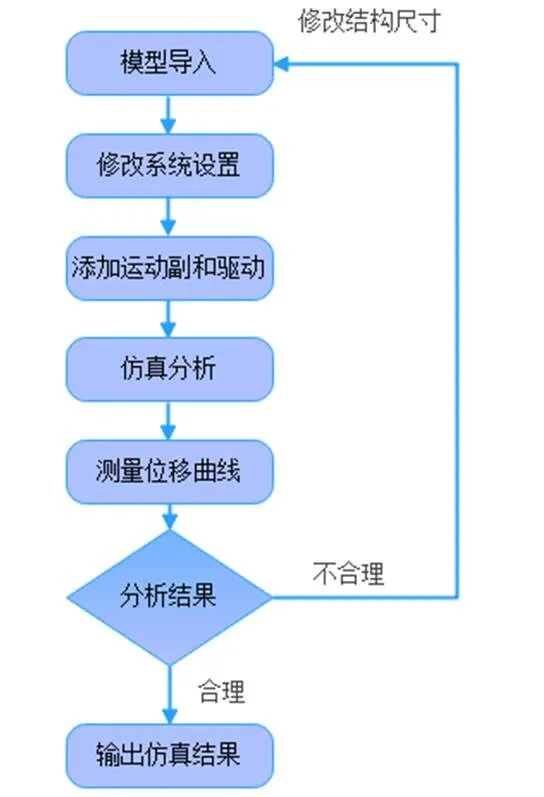

根据上述思路,建立如图1的具体分析步骤。

除了弹簧采用60SiMnA弹簧钢,其他结构均采用Q345B钢材料。其中60SiMnA的主要力学性能:泊松比为0.29,弹性模量为206 GPa,质量密度为7.74 G/cm3。Q345B的主要力学性能:泊松比为0.25,弹性模量为206 GPa,质量密度为7.85 G/cm3。

图1 安全压杆的有限元分析步骤

本次采用的是静力学分析,分析过程如下:

(1)通过Pro/E把模型保存副本为.stp格式;

(2)打开ANSYS Workbench软件,双击Static Structural,进入静力学分析模式;

(3)右击Geometry,点击Import Geometry - Browse,导入所需模型;

(4)双击Model,在Mechanical中查看是否成功导入模型,返回Project;

(5)双击EnGineerinG Data,点击材料的Structural Steel,把60SiMnA或者Q345B的力学性能参数填入,质量密度为对应Density,弹性模量对应YounG's Model,泊松比对应Poisson Ratio,修改材料属性并注意单位转换,返回Project;

(6)右击Model,点击Refresh,刷新模型材料;

(7)打开Mechanical,双击Geometry,点击AssiGnment,选择Structural Steel材料;

(8)点击Static Structural,点击Loads,选择Force,选择力所在的平面并点击Apply,根据零件受力分析情况在MaGnitude输入力的大小,在Direction调整力的方向;

(9)点击Supports,根实际情况对模型进行约束,常用约束类型:Fixed Support(固定支架)、Compression Only Support(只压缩支持,用以弹簧支撑)、Cylindrical Support(圆柱形支持,用以销轴连接处固定);

(10)点击Solution,点击Deformation - Total,点击Stress - Equivalent(von-Mises),点击Tools - Stress Tools,分别打开总应变云图、应力云图显示;

(11)点击Solve,进行求解,求解时软件自动采取自由网格划分方式对模型进行网格划分;

(12)求解完后依次点击Total Deformation、Equivalent Stress查看总应变云图、应力云图,展开Stress Tool并点击Safety Factor查看安全系数;

(13)绘制数据表格,进行结构分析和改进。

1.1.2 压杆本体及主要零部件强度校核

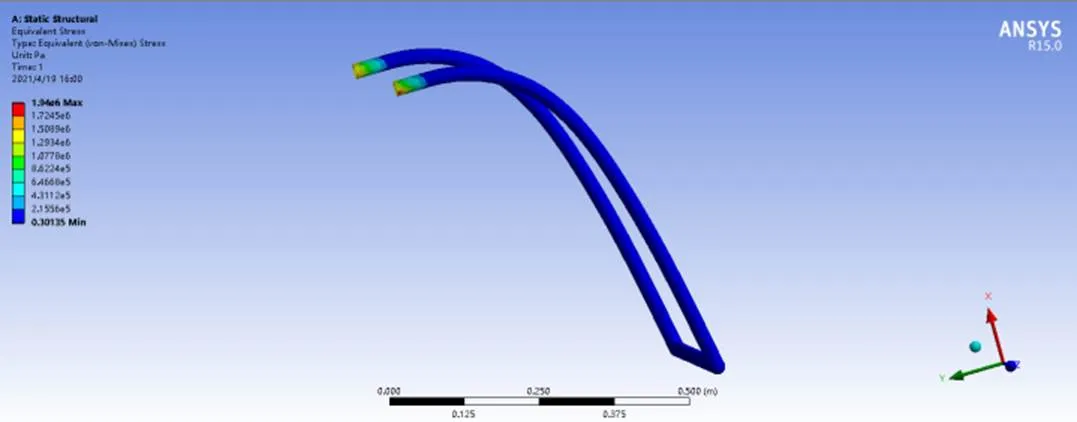

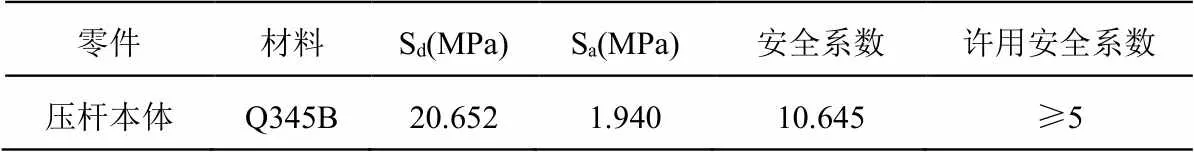

对压杆的本体部分进行分析,其引力云图如图2所示。由图2可知,压杆本体在轴端处存在最大应力为1.940 MPa,强度校核结果如表1所示。

图2 压杆本体应力云图

表1 压杆本体强度校核

由表1可知,安全系数为10.645,满足许用安全系数大于5的要求,故不需要进行结构改进。

同样的方法,对安全压杆的转轴、连接件、压紧杆齿条、弹簧等进行强度校核。分析结果表明,均满足设计要求。

1.1.3 压杆棘爪强度校核

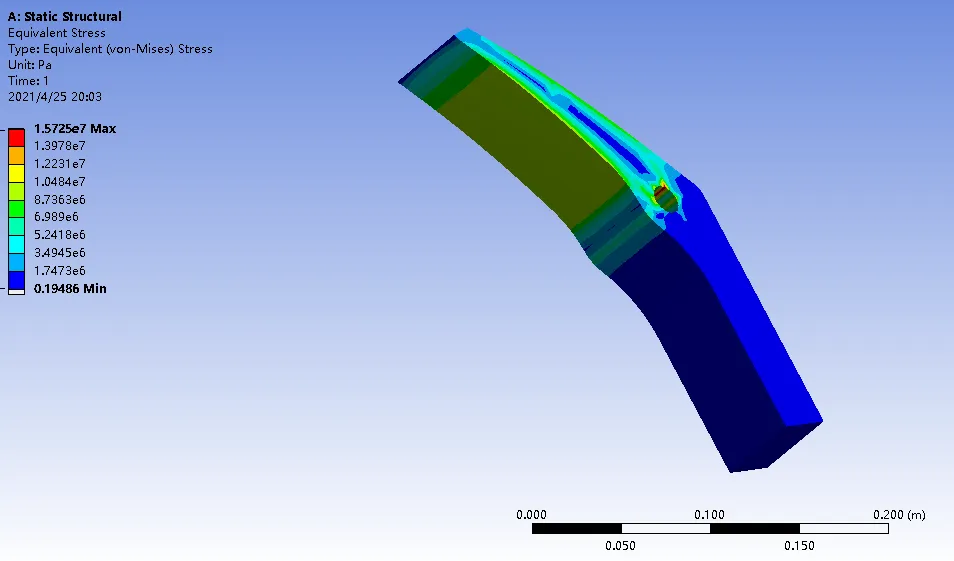

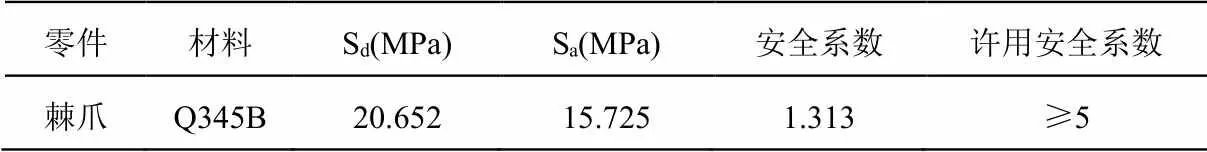

对压杆的棘爪进行有限元分析,其引力云图如图3所示。由图3可知,通过静力学仿真后,棘爪的最大应力为15.725 MPa,强度校核结果如表2所示。由表4可知,安全系数为1.313,不满足许用安全系数大于5的要求,需要对其进行结构改进。

图3 压杆棘爪应力云图

表2 压杆棘爪强度校核

1.2 结构改进分析

观察云图可知压杆本体和压杆转轴端处应力较大,如不满足安全系数,可调整直径尺寸。连接件的内圆范围应力较大,可以设计凸台等方式增加厚度。压紧杆齿条在齿端面处应力较大,在保证调节幅度较小的前提下,适当提高齿条端面的长度和宽度,使其受力面积增加。棘爪的爪端弯曲两侧应力较大而且较为接近棘爪,故在设计时可以增加厚度和增大两侧部分的厚度,防止应变过大而断裂;弹簧的应变主要集中在固定端,压力主要集中弹簧顶端平面处的一半,在设计时可以在弹簧固定端的环内增加一个凸圆台,减少其底部的横向应变,防止刚度过小而导致弹簧弹性失效,在两端的平面面积可适当提高,即在弹簧丝中点往下进行切割。

上述改进分析中,对于应力集中且较大的地方应该减小应力集中,对于应力较小的地方应该减小尺寸进行轻量化设计。用Pro/E根据分析结果重新创建模型和装配并导入ANSYS Workbench利用静力学分析,观察应变和应力云图并进行分析,再次进行强度和刚度校核,安全系数计算结果符合设计要求即可。在安全压杆设计中,应该进行多次改进分析,保证安全压杆的性能满足要求。

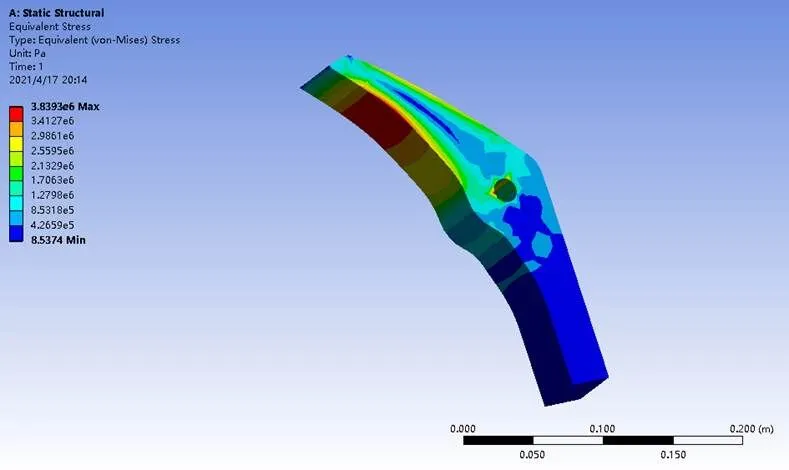

如图4所示,是棘爪为改进前的应力分布,应力主要集中在棘爪两侧和孔内。两侧的应力分布范围较大,对棘爪的强度影响极大,在尺寸改进时注重考虑。

图4 棘爪改进后的应力云图

表3 棘爪改进后强度校核

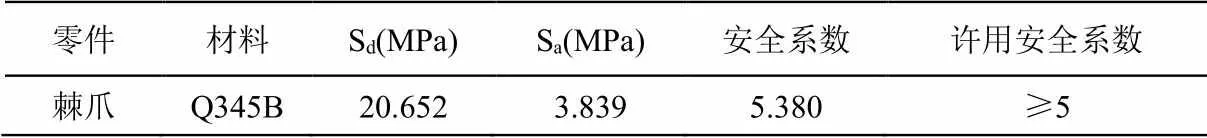

根据表2强度校核可知,改进前压杆棘爪的安全系数远小于许用安全系数,不符合设计要求。观察应力主要分布在棘爪两侧,在尺寸改进时主要采取对棘爪增加厚度,改进后的棘爪再进行有限元分析时应力分布如图4所示,大大减少了两侧的应力分布,安全系数为5.380,大于许用安全系数5,符合设计要求。底部应力较小,减少厚度尺寸5 mm,对棘爪进行轻量化设计。改进后的棘爪强度校核结果如表3所示,安全系数大于许用安全系数,故尺寸改进效果好。

2 运动仿真分析

在安全压杆的设计当中,除了要保障压杆有足够的强度能承受足够的载荷之外,还应该考虑压杆的开合高度对乘客进出舒适感的影响,目前,在设计过程中,厂家往往忽略了这一环节。随着人们对美好生活向往建设的不断深入,提供满足乘客更高要求的产品,也是当前倡导的高质量发展方向之一。Adams是一款专门针对机械系统运动学仿真分析软件,由美国MDI公司开发。虚拟样机技术在当今的机械产品设计制造领域及其重要,把物理结构虚拟化进行运动仿真分析,极大地减少了产品的开发周期并且还可以预测机械系统的运动范围和碰撞测量。本次极限运动状态主要进行压杆的位移以及结构的碰撞力曲线输出,方便观察压杆的运动状态以及干涉显示。其运动仿真步骤如图5所示。

图5 运动仿真步骤

2.1 仿真过程

(1)对安全压杆进行三维建模,并得到Adams模型。

(2)添加运动副,主要包括旋转副、移动副、固定副。为了方便运动仿真,将螺母和销轴、底座和座椅通过布尔加组成一个实体,将转轴与压杆连接的两端连接件通过布尔运算关联在一起并与压杆进行布尔加运算。旋转副主要是销轴与零件的约束。移动副是压紧杆齿条与缸体的约束,固定副主要是底座和座椅与大地的约束。转轴必须与大地有旋转副约束,连接件与转轴关联在一起。

(3)添加驱动,对于观察机构极限运动的位置,可以直接在转轴的旋转副上添加。在机构运动过程中较为便利。

(4)调整重力方向在座垫垂直向下的位置。

(5)进行仿真分析,设置仿真时间为5 s,步数为1000步。

(6)测量压杆本体底部的X轴方向的位移,可以在其底部中间位置创建一个圆柱体,然后测量该圆柱体的质心位置在X轴上的位移,得到压杆在X轴上的位移曲线图。

(7)在连接件和底座添加一个接触力并测量运动仿真过程中力的大小,得到接触力的曲线图。然后添加一个传感器,设置接触力为1 N时仿真停止。

(8)绘制压杆运动的轨迹并进行仿真。

(9)把相应的曲线图进行后处理,调整曲线图的相关参数,观察表格数据得到关键位置的数据,主要为起始点和终点,最后导出曲线图。

2.2 极限运动分析

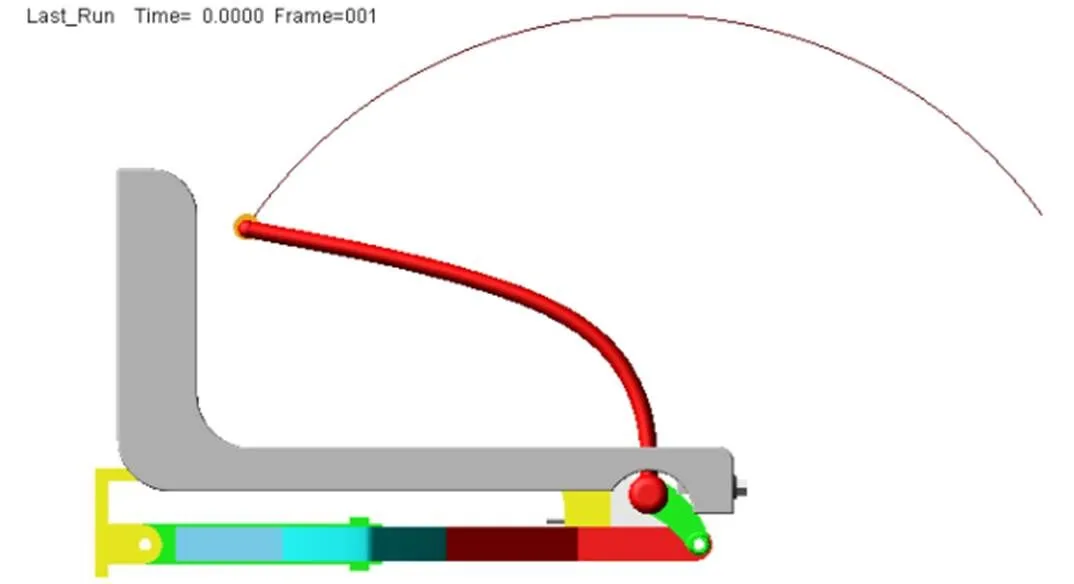

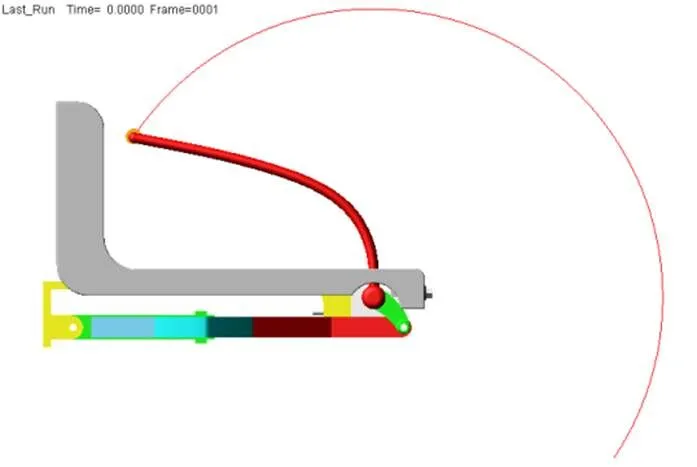

因为连接件运动过程中会与底座碰撞,从而得到压杆的极限运动状态如图6所示。

图6 安全压杆运动状态

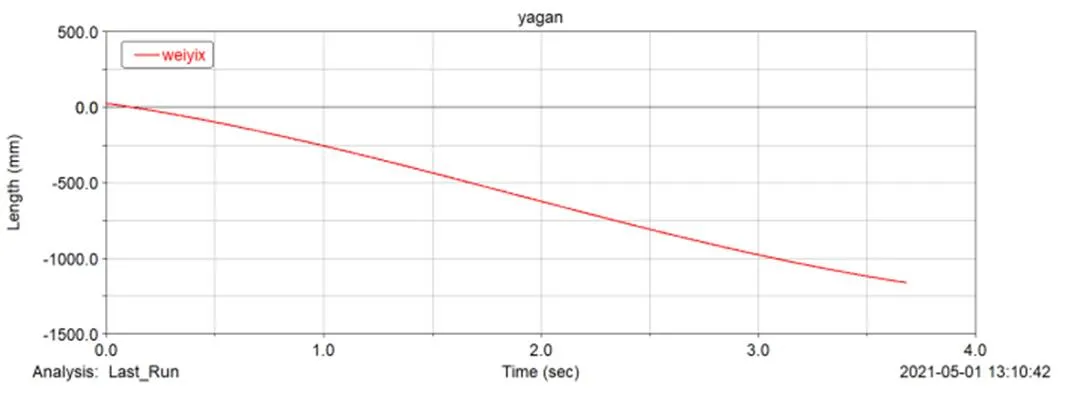

因为压杆压杆是做圆周运动,其运动半径是压杆底部和压杆转轴的距离,运动轨迹即运动位置。在添加运动副和驱动后,即可测量压杆底部在水平方向的位移,即X轴方向上。如图7所示,进行后处理后得到压杆的位移图,因为起点并不在零点上,所以需要通过观察曲线的数据表格得到两个端点的具体数据。如图8所示,在3.684 s时,连接件与底座接触产生干涉,此时为压杆运动到最高点。

图7 压杆位移

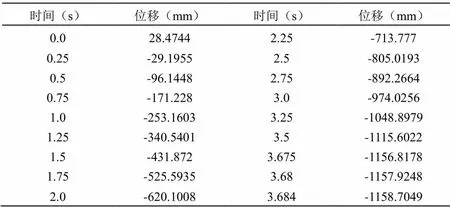

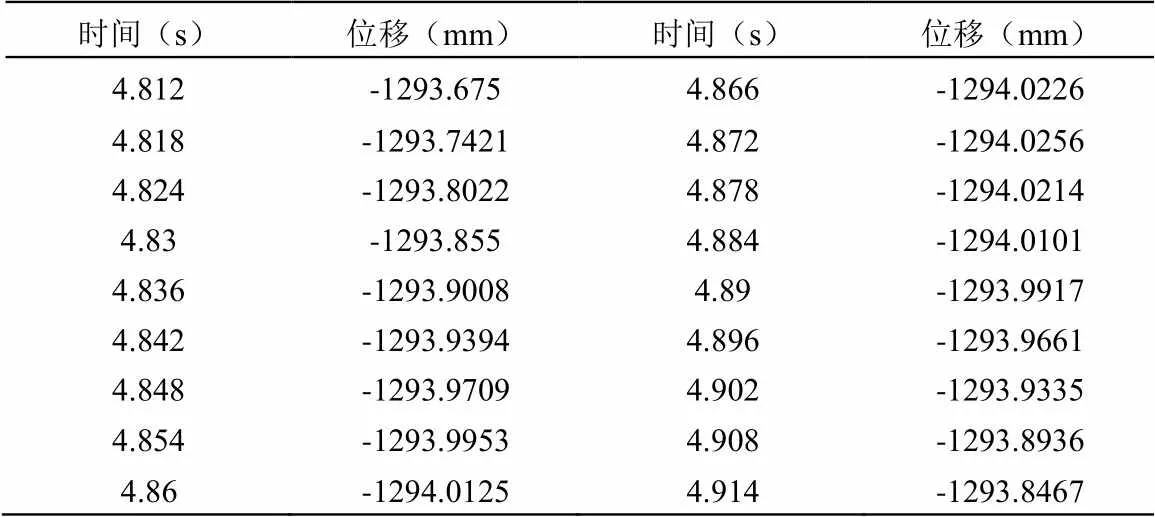

安全压杆在运行过程中的时间和位移对照数据如表4所示,可知在起点距离零点的位移距离为28.4744 mm,在3.684 s时得到最大位移距离为1158.7049 mm,由此可知压杆被抬升时的最大高度为1187.1793 mm,即1.19 m左右。

表4 安全压杆运行过程中位移数据

3 安全压杆运动改进分析

尽管1.19 m的高度可以满足大部分乘客的身高要求,但是对于少部分乘客仍然不足以支撑。故而我们需要对压杆的运动进行改进,以实现更高的抬升高度。对接触力的测量传感器进行失效,增加仿真运动的时间,观察压杆的运动过程时其抬升的高度限制的原因。传感器失效后,增加仿真时间为6秒,其运动过程如图9所示。

从图5分析可知,限制压杆抬升的高度的原因主要有两个:

(1)座椅底部的限制,把座椅底部向下移动可以增加总高度,即压杆抬升到最高点时与座椅的距离。同时增加压杆长度。

(2)由于连接件对底座存在接触,限制了压杆的抬升高度,使得压杆不能抬升至圆周运动的最高点。

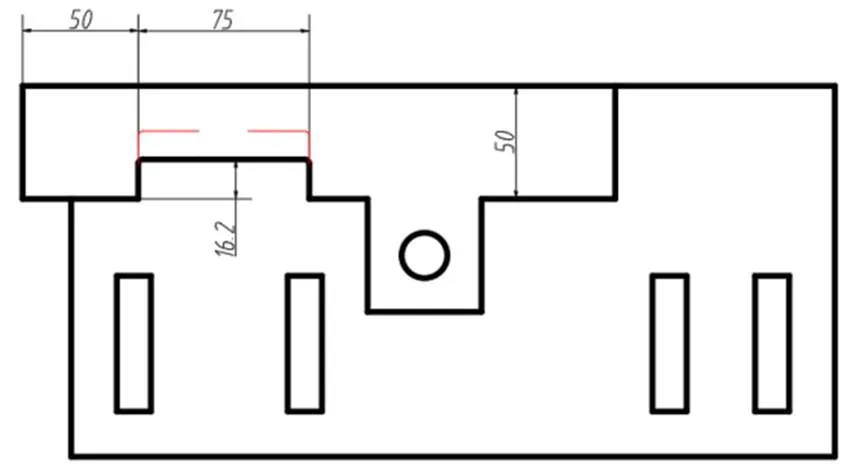

根据上述原因分析,可以对底座的延伸部分进行切割,使得转轴运动时,连接件与底座的接触部分减小。延伸部分切割的尺寸为75 mm×30 mm,厚度为20 mm,如图10所示。

图9 压杆压杆运动过程

图10 底座结构改进方案一

重复上述运动仿真过程,再次测量压杆底部的运动位移,进行后处理得到结果如图11所示。

图11 底座改进后压杆抬升的位移

观察位移曲线的数据表格得到两个端点的具体数据。如表5所示。

表5 改进后部分时间于位移数据

由表5所示,可知运动过程中在4.872秒时,压杆运动到最高点的距离为1294.0256 mm,由此可知压杆被抬升时的最大高度为1322.5 mm,即1.32 m左右。压杆抬升高度为0.13 m,高度有所提升。

为了限制安全压杆抬升至最高到点,需要在底座上设计一块限位块。限位块不仅可以限制连接件和压紧杆等与底座的接触,还可以保护锁紧装置,防止压杆运动时把活塞杆从液压缸抽出。在底座的上述切口部分内添加一个限位块,其尺寸规格为75 mm×70 mm,厚度为13.8 mm,如图12所示。

图12 底座结构改进方案二

4 结论

(1)本文分析了目前在安全压杆的设计过程中存在的问题,一是缺乏对主要零部件进行极限状态的计算,二是忽略了压杆开启高度对不同身高乘客进出座椅的影响。

(2)通过有限元分析对安全压杆的主要零件进行了极限状态计算,分析出了棘爪存在强度方面的安全隐患,并对其进行结构优化,即增加棘爪的厚度和两侧部分的厚度。

(3)通过Adams对压杆的运动过程进行了仿真分析,获得了限制压杆抬升过程到最高点的主要影响因素,并对底座的上延伸部分进行切割,以减少其与连接件的接触,从而实现压杆机构方面的优化。

[1]张新东. 关于游乐设施人体束缚装置的思考[J]. 中国特种设备安全,2017,33(5): 9-13,18.

[2] Seals D F, Courtneidge S A. The ADAMs family of metalloproteases: multidomain proteins with multiple functions[J]. Genes and Development, 2003, 17(1): 7-30.

[3] Hellman. A simulation of complete vehicle dynamics using FE code Abaqus[D]. Lulea: Lulea University of Technology, 2008.

[4] Zhe L, Kota S. Virtual prototyping and motion simulation with ADAMS[J]. Journal of Computing and Information Science in Engineering, 2001, 1(3): 276-279.

[5] 王坤,邢海军,徐梦超,等. 基于ADAMS的多刚体动力学简化建模与仿真[J]. 图学学报,2019,40(4): 733-738.

[6] 王红军,夏丽华. 基于Pro/E的原子滑车底盘虚拟设计技术研究[J]. 机床与液压,2005(3): 43-45.

[7] 张勇,刘然,沈功田. GB 8408—2018《大型游乐设施安全规范》修订简介及解析[J]. 中国特种设备安全,2019,35(6): 1-3.

[8] 陈永阳. 大型游乐设施乘客束缚装置功能失效原因探讨[J]. 质量技术监督研究,2019(3): 58-60.

A Structural Optimization Method of Safety Strut Based on Finite Element and Motion Analysis

Safety pressure strut is an important part of the safety seat, which is used to protect the personal safety of passengers. In the process of design, the calculation of limit state is often lacking, and the factor of passenger height is not considered, which is easy to lead to potential safety hazards such as passenger head collision. Therefore, a structural optimization method based on finite element and motion analysis is proposed. Methods: Firstly, the ultimate strength of main parts was analyzed by finite element method; then, the movement process of the strut is simulated and analyzed, and the main factors restricting the lifting of the strut are obtained; finally, the safety strut is optimized from two aspects of structure and mechanism. The method has certain theoretical guiding significance for the design of safety strut.

safety strut; limit state; finite element analysis; motion analysis; structural optimization

TH122; TH123

A

1008-1151(2022)04-0062-05

2021-12-11

江西省教育厅科学技术研究项目(191674)。

陈晓林(1982-),女,供职于江西工业职业技术学院,研究方向为现代制造技术。