1800 MPa级热成形钢氢脆敏感性研究

顾磊明 魏一凡 叶又

(泛亚汽车技术中心有限公司,上海 201208)

1 前言

随着油耗法规的不断提升,汽车轻量化的需求日趋急迫,越来越多的轻量化材料应用于各类汽车零部件。近年来,热成形钢板(Press Hardened Steel,PHS)由于强度超高、成形性好、尺寸精度高等优势,得到众多整车厂青睐,被大量应用于汽车结构件。目前抗拉强度在1500 MPa 的PHS已大规模应用,而1800 MPa 以上的PHS 也有一些钢厂可量产,例如欧洲的蒂森克虏伯钢铁欧洲股份公司,阿赛洛米塔尔钢铁集团,亚太区的新日铁住金集团、中国钢铁宝武集团有限公司等等,但仅在少数日系车型和自主品牌车型有量产应用。对于抗拉强度超过1000 MPa 的超高强钢,氢脆敏感性是钢材整体性能评估和应用过程中首先要考虑的性能之一,不少学者和企业对此做了大量研究[1-6],其中常用的氢脆敏感性检测方法有氢环境溶液评价法[1]和氢电解渗透试验、慢应变速率拉伸试验[2,3,6],然而针对1800 MPa 以上级别PHS氢脆敏感性研究的公开报道相对较少,韩国学者Min Chul Jo 等人用慢应变速率拉伸试验方法进行过研究[7]。为方便对比出1800 MPa 级与1500 MPa级的氢脆敏感性差异,本文采用较为苛刻的氢环境溶液法对1800 MPa 级PHS 进行了氢脆性能研究,同时与1500 MPa 级PHS 作对比,该研究结果对1800 MPa 级别PHS 在汽车上推广应用的风险考察具有重要的意义。

2 试验

2.1 试验材料

试验选择了2 种1800 MPa 级PHS 裸板和1 种1500 MPa 级PHS 裸板,均为冷轧退火态,编号为1#,2#,3#,其主要化学成分质量分数范围见表1。

表1 主要化学成分(质量分数) %

从化学成分可以看出,与1500 MPa 级PHS 相比,1800 MPa 级PHS 主要通过增加C、Mn 等元素的含量来提升钢材强度,同时通过其他元素含量的调整来改善韧性。各钢板热成形前的初始态金相组织均为铁素体+珠光体,1#、2# 1800 MPa 级PHS 的渗碳体比例远高于3#1500 MPa 级PHS。

2.2 试验方法

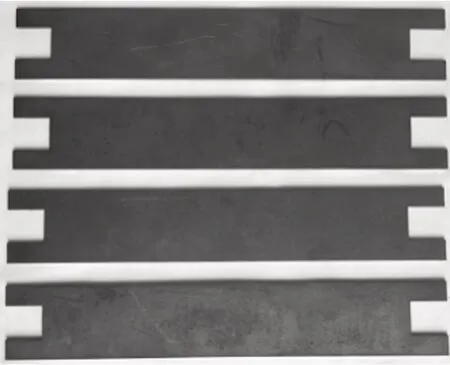

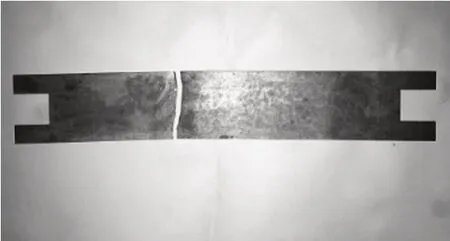

试验用PHS 的热成形工艺在热成形量产线上完成,经930 ℃保温5 min 后在平板模中合模并保压10 s,淬火至150 ℃以下出模空冷至室温,并经抛丸去除氧化皮。考虑到PHS 在汽车零部件上的应用,成形后的零件通常会经过整车厂的电泳和油漆车间,因此为考察热成形后的零件在热成形抛丸、运输、车厂拼装、电泳涂装烘烤等整个生产工艺过程中的氢脆敏感性,本研究对热成形并抛丸后的样板进行了2 种样板状态下的氢脆试验。一种为热成形+抛丸态(淬火态),另一种为热成形+抛丸+烘烤态(烘烤态)。烘烤工艺参照整车厂油漆车间的常规工艺参数在烘箱中进行,烘烤温度为170 ℃,烘烤时长为20 min。在淬火态和烘烤态的样板上截取标准拉伸样条,测其机械性能。在同批样板上截取氢脆试验所需样条,如图1 所示。

图1 氢脆试验样条

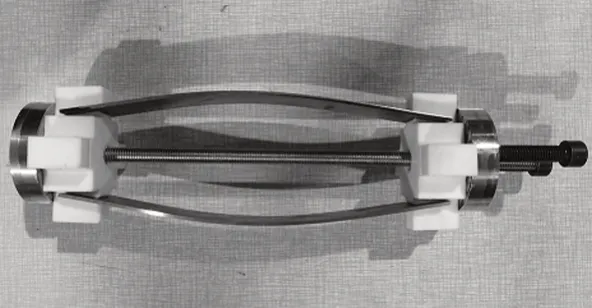

试验采用两点弯方法,根据加载应力-变形量换算公式(ASTM G39),计算钢板加载位移量,依靠特制夹具制备成一定屈服强度比例加载下的氢脆试验样品,如图2 所示。在该持续高应力条件下,对1800 MPa 级别PHS 进行抗氢脆延迟断裂实验。采用模拟氢环境溶液评价法,配置0.1 mol/L的HCl 溶液(pH=1),将夹持好的试样完全浸没于溶液中。浸泡目标时长设定为120 h。因对该类钢种的氢脆敏感性不甚了解,初始阶段的观察频次较高,每0.5 h 观察一次,查看试验样品是否有开裂现象或细小裂纹产生,后期相应拉长观察间隔时间,直至120 h 试验结束。

图2 氢脆实验样品加载状态

3 试验结果与讨论

加载前分别对三种钢板淬火态和烘烤态的机械性能进行了测试。淬火态机械性能见表2。

表2 PHS钢淬火态机械性能

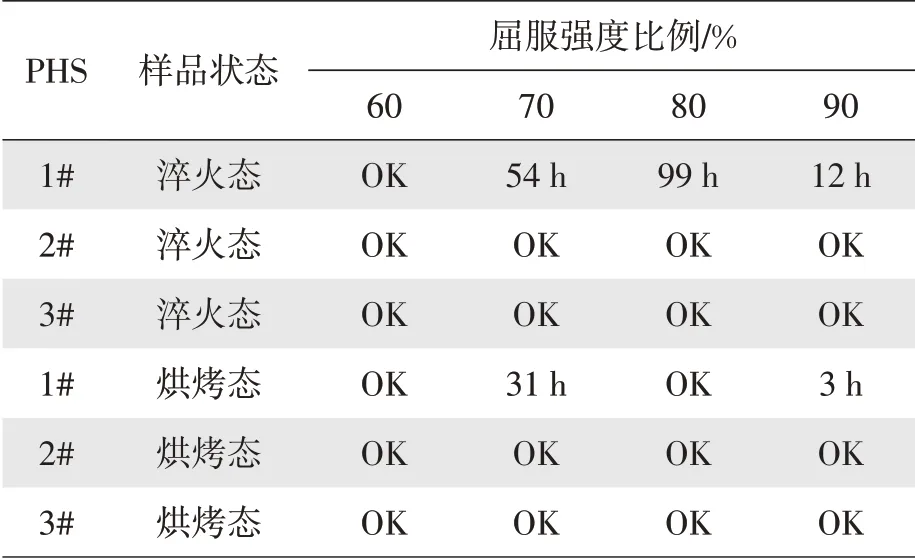

测试结果显示,1# 1800 MPa 级PHS 钢的强度高于2#PHS钢,其抗拉强度高出2#PHS钢203 MPa,已超过2000 MPa,屈服强度也比2#高出138 MPa。2#1800 MPa 级PHS 钢与3#1500 MPa 级PHS 相比,抗拉强度提高近300 MPa,屈服提升了168 MPa。3个钢种的断裂延伸率均超过6%。在170 ℃20 min条件下烘烤后,3 个钢种都呈现屈服强度提升和抗拉强度下降的趋势。烘烤后屈服上升均超过100 MPa,抗拉下降值不同钢种有所不同,但变化值均小于100 MPa,而延伸率变化相对较小,其中,2#钢种烘烤后抗拉强度降至1760~1810 MPa 之间。根据测得的机械性能,进行特定屈服比例加载状态下的浸酸氢脆试验,在60%、70%、80%、90%屈服应力下的氢脆试验结果见表3。

表3 不同屈服比例加载应力下的氢脆试验结果

结果显示,2#和3#PHS 材料未显示出氢脆敏感性,均通过了120 h 的浸酸试验。1#PHS 钢的氢脆敏感性较大,仅60%屈服强度通过了120 h,且当应力值增大到90%屈服强度时,浸酸断裂失效时长明显减短,试样断裂照片见图3。

图3 1#淬火态样品90%屈服加载下12 h氢脆断裂

对比1#PHS 的淬火态和烘烤态氢脆试验结果发现,70%和90%屈服应力加载下,烘烤样板的氢脆时间更短,而80%应力加载下,烘烤样板氢脆未出现敏感性,因此很难断定烘烤后氢脆敏感的变化趋势。对于1800 MPa 以上级别PHS,建议在材料开发认证时同时考察淬火态和烘烤态的氢脆性能。为分析各材料的氢脆敏感性差异原因,对3 种试验样品进行了微观组织分析。结果显示,热成形后的淬火态组织主要为板条马氏体,与3#相比,1#、2#样品的板条马氏体更为细长。进一步观察热成形后钢板的原始奥氏体晶粒,如图4 所示。

图4 原始奥氏体晶粒

1#样品的原始奥氏体晶粒最细小,3#钢板的原始奥氏体晶粒最为粗大,按GB/T 6394—2017《金属平均晶粒度测定方法》进行晶粒度评级,1#原始奥氏体晶粒度等级为12.5 级,而3#原始奥氏体晶粒度等级仅为10.5 级。该结果表明,在提升1800 MPa 级PHS 强度的同时,钢厂也在改善韧性方面做了相应的措施,例如添加晶粒细化元素Nb、V 等,使得原始奥氏体晶粒较1500 MPa 级更为均匀细小。本研究按照ASTM E45 对夹杂物进行了评级,1#和3#样品中B 类氧化铝夹杂物等级均为1.0 级细系,而2#样品中B 类氧化铝夹杂物等级为0.5 级细系。结合氢脆试验结果可推测,1800 MPa 级别PHS 对夹杂物更敏感。因此钢厂在添加高的合金元素提升韧性的同时,需对钢水的冶炼净化提出更高要求,以减少有害夹杂物的产生。氢脆敏感性的高低与材料强度级别、晶粒度、夹杂物等都存在一定关联性,因此,在认证新1800 MPa 级PHS 材料时,需要从多个维度对材料进行全面验证,应根据相应的检测标准进行宏观性能和微观组织的测试与考察。

4 结束语

研究分析了1800 MPa 级PHS 钢的氢脆性能,并与1500 MPa 级PHS 进行了平行对比,结论如下。

a.与淬火态1500 MPa 级PHS 相比,淬火态1800 MPa 级PHS 的抗拉强度高出300~500 MPa,强度等级有显著提升。

b.170 ℃,20 min 烘烤后,3 种PHS 钢机械性的变化趋势均为屈服强度提升,抗拉强度下降,延伸率变化不大。烘烤后屈服上升均超过100 MPa,抗拉下降值不同钢种有所不同,但变化值均小于100 MPa。其中,2#钢种烘烤后抗拉强度降至1760~1810 MPa 之间。

c.本次试验的1#1800 MPa PHS 钢种表现出较强的氢脆敏感性,2#1800 MPa PHS 钢种氢脆不敏感,3#1500 MPa 级别PHS 氢脆不敏感。1#钢种的晶粒细化元素V 对于改善晶粒尺寸起到明显作用。1800 MPa 级别PHS 氢脆敏感性与夹杂物等级存在一定关联。

d.氢脆敏感性与加载方式、加载应力、环境氢含量等因素相关,目前已有T/CSAE 155—2020、SEP 1970 等国内外氢脆标准,各标准的氢脆试验方法和参数存在一定差异。针对1800 MPa 级PHS钢的氢脆敏感性能,各主机厂可根据实际应用情况选择合适的标准,以期用最短的试验周期排除后期应用的氢脆风险。