铁相接触角对熔体两相界面的影响及流动与传热特性分析

吕恒花, 王 凯, 康丽霞,2, 刘永忠,2,3

铁相接触角对熔体两相界面的影响及流动与传热特性分析

吕恒花1, 王 凯1, 康丽霞1,2, 刘永忠1,2,3

(1. 西安交通大学 化工系, 陕西 西安 710049; 2. 陕西省能源化工过程强化重点实验室,陕西 西安 710049; 3. 新能源系统工程与装备陕西省高校工程研究中心, 陕西 西安 710049)

除去熔融玻璃体中的铁氧化物杂质是铝硅酸盐固废重构转化为高值产品的关键步骤。针对该步骤建立了电磁感应炉内除铁过程的两相熔体感应加热模型。通过电磁场、温度场、速度场和两相界面的多物理场实时耦合,采用两相流-水平集法(LSM)研究了金属相与石墨坩埚基体之间的接触角对铁-玻璃两相界面的形成及其对两相熔体速度和温度分布的影响特性。结果表明:金属相接触角的变化将显著影响两相界面的高度、玻璃相中的环流形式和熔体表层流速;两相熔体的温度分布主要受玻璃相环流的影响。因此,可通过改变金属相接触角提高电磁感应炉内两相熔体的传质、传热效率。

玻璃熔体;金属相;接触角;两相界面;数值模拟

1 引言

在煤炭和金属矿物等开采、加工和利用过程中会产生大量铝硅酸盐固体废弃物,如煤矸石[1]、尾矿、钢渣[2]等。这类大宗的铝硅酸盐固废的资源化利用既可以缓解资源供给压力又可解决生态环境问题[3]。铝硅酸盐固废通过重构转化可以生产水泥、绝缘陶瓷、微晶玻璃等高值化产品[4],但在重构转化时,一般需要除去其中较高质量分数的铁氧化物杂质。

在高温熔融条件下,还原铝硅酸盐固废中的铁氧化物杂质,高密度液态单质铁的迁移、聚集和沉降有助于铁相与熔渣的分离。感应炉凭借加热速度快、加热均匀和生产效率高等优点在高温熔融作业中得到越来越广泛的应用[5]。采用碳热还原法在电磁感应炉除去固废中的铁氧化物时,可直接利用石墨坩埚或固废中含量较高的碳作为还原剂,无需另行添加[6]。

随着还原铁在熔渣底部的沉降累积,熔体逐渐分层并出现清晰的相界面,相界面对两相熔体流动、传质和传热等特性的影响至关重要[7-8]。Buliński等[9]提出真空感应炉内金属熔体自由表面的预测模型,通过对感应炉内多相流场的数值分析,获得金属熔体和表面空气之间由于电磁驱动产生的相界面形状,并分析熔体的辐射和对流传热特性。Courtessole等[10]为提高感应炉精炼熔融盐中金属铈的能力,在含铈熔盐中添加液态金属锂,借助两相熔体中的电磁搅拌以及相界面处的化学反应、黏性剪切驱动等因素增强液-液界面处的传质,采用数值模拟方法分析不同因素对多物理场强耦合过程的影响机理。

目前,对感应炉内不混溶两相熔体流动和传热特性研究,通常是先计算出电磁场作用下的相界面形状,然后将相界面设置为固定边界,并在此边界上添加传质和传热等条件。然而,实际过程中,受两相间传质的影响,相界面的形状和位置均是逐渐变化的,导致上述分步式的模拟方法存在难以实现动态分析、计算收敛性差、操作过程复杂和计算时间较长等问题。为了改进分步式模拟方法的问题,本研究将建立电磁感应炉中两相熔体感应加热模型,采用两相流-水平集法(level-set method,LSM),通过电磁场、温度场、速度场和两相界面的多物理场实时耦合,模拟分析铁相-玻璃相两相界面的形成以及感应加热炉内两相熔体的速度分布和温度分布特性,为改善感应加热炉内两相熔体的流动、传热和传质状况以及碳热还原电磁感应加热炉的优化设计提供基础理论分析依据。

在电磁感应炉的两相熔体中,由于析出铁相含碳量对界面润湿产生重要影响[11-12],其在石墨坩埚基体上的润湿性与其流动传热密切相关[13],熔融铁相与石墨基体之间的接触角会直接影响金属相的流动,并经由铁相对玻璃相的拖曳作用影响玻璃相中传热和传质过程。因此,在感应加热两相熔体的多物理场耦合模型的基础上,研究了不同含碳量的铁相与石墨坩埚基体之间的接触角对两相熔体之间的界面形成以及流动和传热特性的影响规律。

2 物理模型

在感应加热炉中,铝硅酸盐固废中的铁氧化物杂质与石墨坩埚中所含的碳单质、固废中的碳单质、加热过程中产生的CO等发生还原反应生成单质铁。单质铁在重力和熔体流动的双重作用下,以高密度铁液的形式沉降至玻璃相底部形成铁相,形成铁相-玻璃相的两相流,针对该两相流熔体的两相界面特性及其对两相流动和传热特性的影响进行研究。

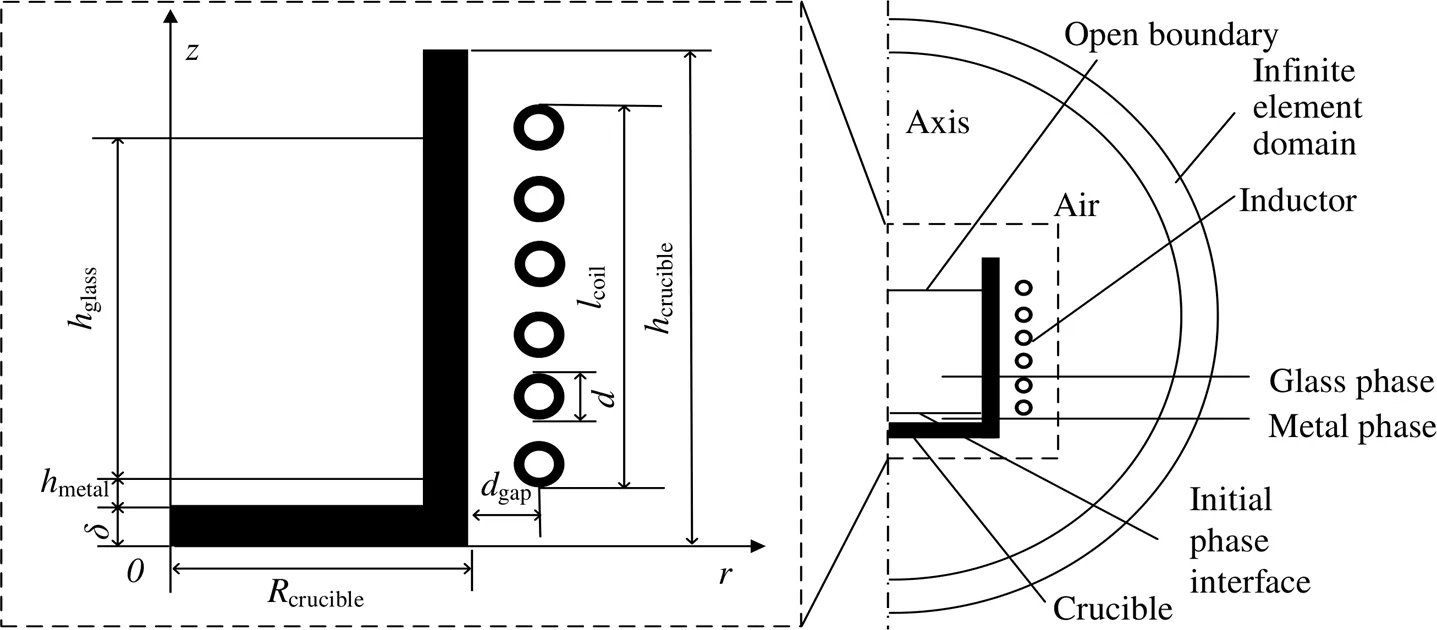

图1 感应加热炉的二维轴对称模型

如图1所示为感应加热炉的二维旋转几何模型,炉中主要包含圆柱形的石墨坩埚和一组导电线圈,两者均为旋转对称,导电铜线圈中引入循环冷却水。外加电磁场时,该模型的外边缘需要施加无限远边界或磁绝缘边界,因此在空气域外围设置无限元域。两相流体仅考虑坩埚内熔融的玻璃相和金属相,金属相为具有一定含碳量的Fe-C熔体。由于金属相和玻璃相之间密度相差较大,熔融之后两者分层且不互溶,两相之间的初始相界面设置为水平面,其形状会在感应加热过程中随两相流动而发生变化。在实际加热过程中,玻璃相上表面的形状会随着金属相的拖曳作用发生波动,本模型中将其设置为开放边界,避免了由于该边界形状位置固定而对流体产生的影响,还能将两相流动区域简化为矩形,模型几何尺寸如表1所示。

表1 模型中的主要几何参数

3 数学模型

对于感应加热两相流模型,其主要的控制方程包括连续性方程、动量守恒方程、能量守恒方程以及电磁场方程。其中,作为电磁功率耗散所提供的热量,加入能量守恒方程中;电磁场所产生的洛伦兹力,作为动量源项加入动量守恒方程中。本研究采用两相流-水平集法对两相流体的界面变化特性进行模拟分析。该方法在两相流区域中引入一个标量,即水平集变量,满足在两相区域内,从0到1之间变化,以此来区分两个相。由于在相界面处,从0突变为1,因此可以清晰地区分两相流体,相界面处= 0.5。详细的控制方程如表2所示。

表2 模型控制方程

模型中的环境温度、熔体区域和石墨坩埚的初始温度均设置为293 K。熔体区域的初始速度为0 m×s-1。熔体液面上方压力为101 kPa。模型中的边界条件如表3所示:轴线上磁场的切向分量和法向通量均为0,坩埚、熔体和空气接触的边界均处于连续磁场中,距离感应线圈无限远处的磁场衰减为零;熔体上表面设置为开放边界,应力为0 N×m-2,熔体与坩埚内壁之间无滑移;坩埚内壁与熔体之间的界面为传导热边界,熔体和空气、坩埚和空气之间的界面均为辐射热边界,辐射热通量表示为

表3 模型中的边界条件

4 模型的求解和验证分析

4.1 多物理场耦合的求解策略

研究采用COMSOL Multiphysics®软件求解上述模型,计算流程如图2所示。

针对感应加热两相流模拟时,首先采用全耦合法进行相初始化,该方法运行时包含未知量之间的所有耦合项,因此与分离耦合法相比,收敛性更好,迭代次数更少。然而,在持续感应加热的过程中,两相流动和温度的变化较大,且两者之间由于对流和导热互相影响。若用全耦合法,每次迭代求解都需要更多的运行内存和时间,甚至难以收敛,因此采用分离耦合法,将某一时刻下的一个物理场细分为一个求解步进行单独求解。当各物理场依次求解并多次迭代收敛后,即可进入下一个求解时间步,直至计算到预设时长。采用分离耦合法将提高总体的求解速度。

图2 多物理场耦合计算流程图

4.2 物性参数选取

研究所采用的熔体主要物性参数在表4中给出。

表4 模型中所使用的物性参数

在感应加热过程中,Fe-C熔体中所含的碳单质会与玻璃相中的铁氧化物发生碳热还原反应,在两相界面之间生成CO气膜[14]。因此,虽然玻璃相与Fe-C熔体之间的界面张力不同于Fe-C熔体的表面张力[15],但因为CO气膜的存在,研究中忽略玻璃相对Fe-C熔体与石墨基体之间的接触角的影响,重点讨论不同接触角条件下,两相熔体之间的界面形成以及流动传热规律。根据湛文龙等[16]的研究,由于Fe-C熔体与石墨基体之间的接触角在开始熔融和完全熔融时存在差异,如表5所示,在设置模型的边界条件时,需在不同的边界设置不同的接触角。

表5 Fe-C熔体与石墨基体间的接触角

表6 网格无关性分析结果

开始熔融时,金属相以固体形式存在于坩埚底部,与坩埚底部和壁面同时接触。由于金属熔体在熔融过程中受洛伦兹力作用,熔体会沿坩埚底部向轴心处流动,形成中间高四周低的凸液面。当熔体完全熔融时,金属相主要与坩埚底部接触。因此,模拟时将坩埚壁面的接触角设置开始熔融时的接触角,坩埚底部的接触角设置为完全熔融时的接触角。例如,针对碳的质量分数为3.8% 的Fe-3.8% C熔体,坩埚底部接触角设置为83.3°,坩埚壁面接触角设置为118.3°,依此类推。

4.3 模拟计算的网格无关性分析

在模型计算中,对两相熔体部分采用超细化网格进行划分,其余部分均采用普通物理较细化网格划分。在网格无关性验证时,将接触角设置为碳的质量分数为4.8% 的对应参数,电流为500 A,频率为40 kHz,持续加热1 000 s。通过对边界网格进行细化,改变网格数,分析结果如表6所示。由表6可知,不同网格数量对1 000 s时两相熔体内最高温度的影响小于5 K,由此说明以下模拟计算结果与网格数目在一定范围内不相关。

4.4 模拟方法的有效性验证

为了验证作者所提出方法的可靠性,采用Buliński等[9]的结果进行验证。在该模型中,坩埚内熔体仅包含熔融铝,因此将位于坩埚内部、熔融铝上方的空气设置为两相中的另外一相,模型中同样设置初始相界面和开放边界。模拟中采用三角形网格,共包含11 192个单元。施加感应电流的螺旋线圈设置为若干相互平行的独立线圈[17]。依据文献[9]中的物性参数以及感应加热工况对模型进行设置。

图3分别给出文献[9]和本模拟方法计算得到的弯液面形状。为了方便观察和对比弯液面形状,对文献结果选取温度分布云图,如图3(a)所示,而本研究方法所得到的弯液面可以直接采用金属相体积分数metal的分布图表示,如图3(b)所示。上述两者均可观察到清晰的气液两相界面,本研究通过模拟方法计算得到的弯液面在高度、形状上与文献中弯液面的误差均较小,以此验证了本研究采用的两相流-水平集法和计算策略对感应加热炉内的两相流体进行数值模拟的可靠性。

图3 熔体界面形状的对比

5 计算结果的分析与讨论

对感应炉中两相熔体的模拟分析时,针对金属相与石墨坩埚之间不同的接触角,所采用的工况均为电流500 A,频率40 kHz。通过模拟发现,1 000 s时两相熔体的流速、温度均趋于稳定,因此研究选取该时刻为瞬态模拟计算的终点。以下给出不同碳含量的金属相所对应的接触角影响两相熔体的相界面、速度分布、温度分布等特性的计算分析结果。

5.1 两相界面与速度场之间的关系

不同碳含量的金属相对应的接触角对熔体中两相分布和流场的影响如图4所示。两相分布由金属相的体积分数metal表示,其中红色区域为金属相,蓝色区域为玻璃相。流场由带箭头的流线表示,流线上箭头大小与流速成正比。结果表明,两相熔体中的环流主要分为3个:金属相中包含1个大环流,玻璃相中包含上下2个环流。金属相由于受到洛伦兹力作用,流速较大,受到金属相的拖曳作用,玻璃相下方环流的流速比上方环流大,流速较大区域的高度与金属相高度一致。

当金属相的碳质量分数为3.8% 和4.3% 并完全熔融时,其接触角均为锐角,且角度相差较小,两相界面的形状相似。对比2种情况下的两相分布和速度场,图4(b)中玻璃相下方环流的高度比图4(a)略低。然而,当金属相的碳质量分数为4.8 %时,金属相完全熔融时的接触角为钝角,玻璃相下方环流在经由坩埚底部向上流动时,受到两相界面的阻碍,该环流高度明显降低,如图4(c)所示。玻璃相下方环流的高度对温度分布影响较为显著,这一点将在5.3节中详细讨论。

图4 不同碳含量金属相的接触角对两相分布和流场的影响(t = 1 000 s)

对比金属相的碳质量分数分别为3.8%、4.3%、4.8% 的流场特性可知,碳含量越高,熔融金属相与石墨坩埚接触角越大。玻璃相下方环流在流经坩埚底部和两相界面的交界处时,流线拐角增大,导致玻璃相下方环流的高度降低。

5.2 两相界面形状对熔体表层流速的影响

当感应加热至1 000 s时,两相熔体之间相界面的位置和形状均趋于稳定,如图5所示。当金属相中碳质量分数为3.8% 和4.3% 时,两相界面高度和形状区别较小,但当金属相中碳质量分数为4.8% 时,两相界面高度增加,形状与前两者也相差较大。出现这一现象的主要原因是,前两者的接触角均为锐角,润湿性能相对较好,而当金属相中碳质量分数为4.8% 时,金属相与石墨基体的接触角为钝角,两者不润湿。

图5 不同碳含量金属相的接触角对两相界面的影响 (t = 1 000 s)

在图1所示的几何模型中,开放边界代表玻璃相的上表面,即熔体表层。在图4的环流分布中,熔体表层距离底部较大流速区域最远,所受到的拖曳作用也最小,因此可以通过对比不同接触角对该位置流速的影响,表征熔体内整体流动强度所受的影响。图6给出熔体表层速度分布随金属相接触角的变化特性。由图可知,计算中的坩埚内径为4 cm,熔体表层流速从轴心到壁面逐渐降低,但当在2 ~ 3 cm时,3条曲线均呈现先下降后上升的趋势,对比图4可知,该位置恰好处于玻璃相上方环流的中心,说明该环流中心流速较小。当在1 ~ 2 cm,碳的质量分数为4.3% 的流速比碳的质量分数为3.8% 的流速下降快,两条曲线出现交点,对比图5,在同一区间内,两相界面也出现交点,两相界面越高,熔体表层流速越大。由此可知,两相界面高度对上方熔体表层流速大小的影响至关重要,通过改变金属相接触角可以改变两相界面的高度,进而影响熔体内部整体的流动传质状况,两相界面越高,熔体内部的流动传质效果越好。

图6 不同碳含量金属相的接触角对熔体表面流速的影响(t = 1 000 s)

5.3 速度场对温度场的影响

熔融金属相接触角和流场对温度场的影响如图7所示。图7中石墨坩埚经感应线圈加热,位于线圈中部(即第3匝和第4匝线圈之间)的坩埚壁面温度最高,由于坩埚较好的导热性和内部熔体的吸热温升,持液线以下的坩埚壁温度高且均匀性好,这一点并不受熔体中流动情况的影响。因此,在感应线圈位置和加热功率固定的情况下,线圈对石墨坩埚以及坩埚壁面对熔体的加热是相同的,熔体中的温度分布差异主要受玻璃相环流的影响。

图7 不同碳含量金属相的接触角和流场对温度场的影响

熔体中的高温区域主要位于金属相以及玻璃相中的下方环流。当玻璃相中的下环流覆盖面较大时,高温区域的面积也随之增大,如图7 (a)和图7 (b),当玻璃相中的下环流覆盖区域的高度降低,熔体中高温区域的高度也随之降低,如图7 (c)。分析玻璃相中不同环流之间的温度差异可知:各环流内部,物质和热量的均匀性较好,但在不同环流之间,物质和热量的传递较差,进而影响整个玻璃相的均匀度。因此,减小玻璃相中的环流数目,可以提高玻璃相熔体的均匀性。由于不同碳质量分数的金属相对应的两相熔体中较大环流的个数相同,且各主要环流对应的区域位置一致,若依据环流对感应加热炉进行改进,对不同接触角的熔融金属相均有较好的适用性。

同时,金属相接触角会对两相熔体的升温情况产生影响。图7中,当= 300 s时,增大金属相接触角,熔体的整体温度降低,说明升温速率降低;同时,温度分布的均匀性变差,原因除了高温环流的覆盖区域变小,还可能由于熔体表面流速的增大加快了表面散热。随着时间的推移,金属相接触角较小的两相熔体,最终温度较高且整体温度均匀性较好,而金属相接触角较大的两相熔体,表面仍存在较大面积的低温区域。

6 结论

针对大宗铝硅酸盐固废的重构转化,研究建立了电磁感应炉中除铁过程的两相熔体感应加热模型,通过电磁场、温度场、速度场和两相界面的多物理场实时耦合,采用两相流-水平集法重点研究了金属相与石墨坩埚基体之间的接触角对铁-玻璃两相界面的形成及其对两相熔体速度分布和温度分布的影响特性,研究表明:

(1) 在金属-玻璃两相熔体中玻璃相中流速较大区域的高度与金属相高度一致,且随着金属相与石墨坩埚接触角的增大,玻璃相下方环流在流经坩埚底部和两相界面的交界处时,致使玻璃相下方环流的高度降低;

(2) 用熔体表层的流速表征熔体内整体的流动传质强度,两相界面高度对熔体表层流速大小的影响至关重要。两相界面越高,熔体表层流速越大。通过改变两相界面的高度可以对熔体表层流速起到调控作用,从而影响熔体整体的传质效率;

(3) 两相熔体中的温度分布主要受玻璃相环流的影响。熔体中高温区域的面积、升温速率以及温度分布的均匀性均随着玻璃相下方环流覆盖面积的增大而增大。环流影响了两相熔体内的传热传质,不同环流之间传递效率较差,要提高玻璃相产品的均匀性需适当减少玻璃相中环流数。不同金属相接触角的两相熔体中,环流的个数相同,位置一致,可依据炉内环流提高感应加热设备的加热效率。

A¾磁矢势,T×mRcrucible¾坩埚外径,mm B¾磁通密度,TReal¾取复数的实数部分 Cp¾熔体的恒压热容,J×kg-1×K-1r¾柱坐标系r方向 D¾电通量密度,C×m-2T¾温度,K d¾导线直径,mmTamb¾环境温度,K dgap¾坩埚与线圈组之间的缝隙宽度,mmt¾时间,s E¾电场强度,V×m-1∇T¾熔体内的温度梯度,K×m-1 E*¾电场强度E的共轭复数u¾熔体的速度矢量,m×s-1 F¾力,Nz¾柱坐标系z方向 g¾重力加速度,m×s-2δ¾坩埚壁厚度,mm H¾磁场强度,A×m-1ε¾材料的辐射率 H*¾磁场强度H的共轭复数εr¾材料的相对介电常数 hcrucible¾坩埚高度,mmε0¾真空介电常数,C2×N-1×m-2 hglass¾玻璃相熔体柱高度,mmεls¾界面厚度控制参数,m hmetal¾金属相熔体柱高度,mmµ¾黏度,Pa×s I¾混合特征长度,mµ0¾真空磁导率,H×m-1 i,j¾虚数部分µr¾材料的相对磁导率 J¾电流密度,A×m-2ρ¾熔体密度,kg×m-3 k¾熔体导热系数,W×m-1×K-1ρe¾电荷密度,C×m-3 lcoil¾感应线圈组高度,mms¾电导率,S×m-1 n¾边界的法线方向ss¾斯蒂芬-玻尔兹曼常数,W×m-2×K-4 p¾熔体压力,Pat¾法向应力,Pa q¾传导热通量,W×m-2φmetal¾金属相体积分数 qrd¾辐射热通量,W×m-2Y¾水平集变量 Q¾单位时间电磁功率耗散所提供的热量,J×s-1×m-3ω¾角频率,rad×s-1 Qml¾单位时间磁损耗产生的热量,J×s-1×m-3g¾重新初始化参数,m×s-1 Qrh¾单位时间感应电流产生的热量,J×s-1×m-3

[1] 曹丽琼, 张丽宏, 郭彦霞, 等. 碳含量对煤矸石活化及酸浸提铝的影响[J]. 洁净煤技术, 2020, 26(4): 203-208.

CAO L Q, ZHANG L H, GUO Y X,. Effect of carbon content on the activation of coal gangue and acid leaching for aluminum extraction [J]. Clean Coal Technology, 2020, 26(4): 203-208.

[2] 刘艳丽. 激光诱导击穿光谱技术在钢渣分析的研究进展[J]. 理化检验-化学分册, 2020, 56(9): 1035-1044.

LIU Y L. Research progress on laser-induced breakdown spectroscopy application to steel slag analysis [J]. Physical Testing and Chemical Analysis(Part B:Chemical Analysis), 2020, 56(9): 1035-1044.

[3] LI Z, ZHANG J, LI S,. Feasibility of preparing red mud-based cementitious materials: Synergistic utilization of industrial solid waste, waste heat, and tail gas [J]. Journal of Cleaner Production, 2021, 285: 124896.

[4] CHEN R, YANG Y, FANG H,. Glass melting inside electromagnetic cold crucible using induction skull melting technology [J]. Applied Thermal Engineering, 2017, 121: 146-152.

[5] YANG J, CHEN R, SU Y,. Optimization of electromagnetic energy in cold crucible used for directional solidification of TiAl alloy [J]. Energy, 2018, 161: 143-155.

[6] SEN R, PANDEL U. Closed crucible reduction of lump powdered mill scale or iron ore by coal: The sequential methodology and mechanism for optimization of process parameters [J]. Advanced Powder Technology, 2020, 31(9): 3760-3773.

[7] HE M, WANG N, HOU Q,. Coalescence and sedimentation of liquid iron droplets during smelting reduction of converter slag with mechanical stirring [J]. Powder Technology, 2020, 362: 550-558.

[8] BOURROU R, BUDENKOVA O, CHARVIN P,. Numerical study of the hydrodynamics in a two-phase induction melter for nuclear waste treatment under various operating parameters [J]. European Journal of Mechanics - B/Fluids, 2020, 79: 181-189.

[9] BULINSKI P, SMOLKA J, GOLAK S,. Numerical and experimental investigation of heat transfer process in electromagnetically driven flow within a vacuum induction furnace [J]. Applied Thermal Engineering, 2017, 124: 1003-1013.

[10] COURTESSOLE C, ETAY J. Flows and mass transfers in two superimposed liquid layers in an induction furnace [J]. International Journal of Heat and Mass Transfer, 2013, 65: 893-906.

[11] ZHU H B, ZHAN W L, YU Y C,. Wetting and spreading behavior of molten iron in contact with graphite substrate: Interfacial effects [J]. Fuel Processing Technology, 2020, 203: 106389.

[12] OHNO K I, MIYAKE T, YANO S,. Effect of carbon dissolution reaction on wetting behavior between liquid iron and carbonaceous material [J]. ISIJ International, 2015, 55(6): 1252-1258.

[13] SUN M M, ZHANG J L, LI K J,. Dissolution behaviors of various carbonaceous materials in liquid iron: Interaction between graphite and iron [J]. Jom, 2019, 71(12): 4305-4310.

[14] LEE J C, MIN D J, KIM S S. Reaction mechanism on the smelting reduction of iron ore by solid carbon [J]. Metallurgical and Materials Transactions B, 1997, 28(6): 1019-1028.

[15] 程礼梅, 张立峰, 沈平. 钢铁冶金过程中的界面润湿性的基础[J]. 工程科学学报, 2018, 40(12): 1434-1453.

CHENG L M, ZHANG L F, SHEN P. Fundamentals of interfacial wettability in ironmaking and steelmaking [J]. Chinese Journal of Engineering, 2018, 40(12): 1434-1453.

[16] 湛文龙, 朱浩斌, 何志军, 等. 高炉内铁-焦界面的渗碳润湿行为研究[J]. 工程科学学报, 2020, 42(5): 595-601.

ZHAN W L, ZHU H B, HE Z J,. Interface wetting behavior between iron and coke during the carbon dissolution process in a blast furnace [J]. Chinese Journal of Engineering, 2020, 42(5): 595-601.

[17] BULINSKI P, SMOLKA J, SIWIEC G,. Numerical examination of the evaporation process within a vacuum induction furnace with a comparison to experimental results [J]. Applied Thermal Engineering, 2019, 150: 348-358.

Effects of metal phase contact angle on two-phase interface formation and analysis of flow and heat transfer in glass melt

LYU Heng-hua1, WANG Kai1, KANG Li-xia1,2, LIU Yong-zhong1,2,3

(1. Department of Chemical Engineering, Xi’an Jiaotong University, Xi’an 710049, China;2. Shaanxi Key Laboratory of Energy Chemical Process Intensification, Xi’an 710049, China;3. Engineering Research Center of New Energy System Engineering and Equipment, University of Shaanxi Province, Xi’an 710049, China)

Removal of iron oxide impurities from glass melt is a crucial procedure for reconstructing and transforming aluminosilicate solid wastes into high-value products. A two-phase melt induction heating model for iron removal in an electromagnetic induction furnace was established in this study. Through real-time and multi-field coupling of electromagnetic field, temperature field, velocity field and two-phase interface, effects of contact angle between metal phase and graphite crucible matrix on the formation of metal-glass interface and the distribution of velocity and temperature were analyzed by two phase Level-Set Method (LSM). The results show that the height of the two-phase interface, the circulation of the glass phase and the flow rate of the melt surface are significantly affected by the changing contact angle of the metal phase. The temperature distribution in the two-phase melt is mainly affected by circulation in the glass phase. Therefore, overall mass and heat transfer efficiency of two-phase melt in induction heating furnace can be improved by changing contact angles of metal phases.

glass melt; metal phase; contact angle; two-phase interface; numerical simulation

TQ 021.3

A

10.3969/j.issn.1003-9015.2022.03.004

1003-9015(2022)03-0327-09

2021-11-05;

2022-01-08。

国家重点研发计划(2019YFC1904903)。

吕恒花(1992-),女,陕西西安人,西安交通大学博士生。

刘永忠,E-mail:yzliu@mail.xjtu.edu.cn

吕恒花, 王凯, 康丽霞, 刘永忠. 铁相接触角对熔体两相界面的影响及流动与传热特性分析 [J]. 高校化学工程学报, 2022, 36(3): 327-335.

:LYU Heng-hua, WANG Kai, KANG Li-xia, LIU Yong-zhong. Effects of metal phase contact angle on two-phase interface formation and analysis of flow and heat transfer in glass melt [J]. Journal of Chemical Engineering of Chinese Universities, 2022, 36(3): 327-335.