直升机旋翼系统弹性轴承弹性体寿命分析方法

赵凤帅 陈少峰

(中国直升机设计研究所,江西 景德镇 333001)

0 引言

球面层状弹性轴承(下称弹性轴承)是现代直升机设计常采用的结构形式,它承担了传统桨毂挥舞铰、摆振铰和变距铰的作用。由金属隔片和橡胶材料复合而成的弹性体叠层(下称弹性体)是弹性轴承的重要组成部分,弹性体会传递弹性轴承受到的所有载荷。在工程使用中,弹性轴承由于弹性体橡胶材料的疲劳而失效。因此,疲劳寿命分析是弹性轴承设计过程中的重点。

目前有很多学者针对橡胶材料及弹性元件的强度进行分析。ESHELBY J D针对橡胶轮胎帘线边缘的裂纹,采用有限元方法分析了裂纹扩展速率与寿命的关系。李志超等人针对轨道车辆的空气弹簧进行有限元仿真及寿命分析,并将仿真结果与试验进行对比,验证了橡胶元件疲劳仿真的可行性。丁智平等人利用正交试验法,分析了风力发电机弹性支座的动态性能,得出载荷频率和幅值会显著影响橡胶材料的动态性能的结论。

该文针对弹性轴承的结构,对其进行有限元仿真,得到刚度与应变结果。并在有限元仿真的基础上,基于开裂能理论,应用橡胶疲劳裂纹扩展理论,对弹性轴承的弹性体进行寿命分析。

1 研究方法及理论基础

1.1 弹性轴承寿命的研究方法

目前针对弹性轴承寿命的评估多以疲劳试验测试为主,通过轴承各方向刚度的下降幅度来判定是否为初始失效及损伤扩展完全失效。该方法虽然可以有效预测弹性轴承的疲劳寿命,但试验耗时长,且只能在轴承设计的后期进行,增加了设计阶段的风险。

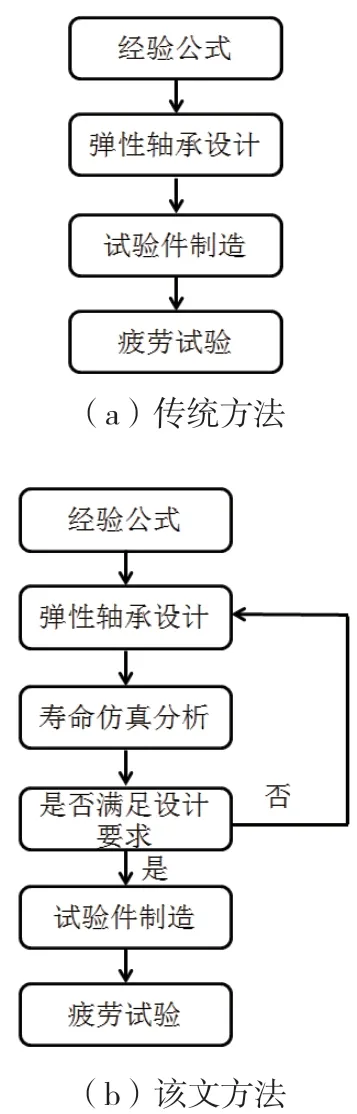

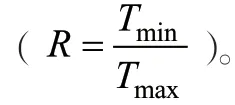

弹性轴承寿命分析的传统方法是通过经验公式进行结构设计,然后进行试验件的制造及疲劳试验,如图1(a)所示。而开裂能理论在断裂力学理论的基础上,通过已知材料的裂纹形状和开裂能时间历程等特性,预测材料的疲劳寿命及裂纹萌生方向,为评估橡胶元件的疲劳寿命提供了一种有效且快速的途径。弹性轴承是包含橡胶材料的结构形式,使用开裂能理论即可在设计的初期阶段对弹性轴承进行寿命仿真评估,根据寿命仿真结果对轴承结构进行修改、完善,可提高设计效率,节省试验成本,如图1(b)所示。

图1 弹性轴承寿命分析流程

1.2 橡胶材料本构模型

橡胶材料具有大变形、黏弹性和超弹性等力学特性,因此本构模型与金属材料不同,具有非线性。目前模拟橡胶材料本构关系模型有Neo-Hookean、Mooney-Rivlin、Yeoh和Ogden 等多种本构模型。综合模型收敛性和计算精度,该文采用Mooney-Rivlin 本构模型来分析轴承橡胶材料,如公式(1)所示。

式中:W为Mooney-Rivlin 本构模型的应变能函数;I(=1,2)(即、)为变形张量的不变量;、为材料常数。

1.3 橡胶材料疲劳断裂分析理论

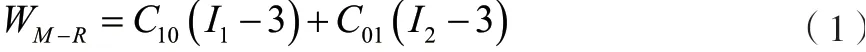

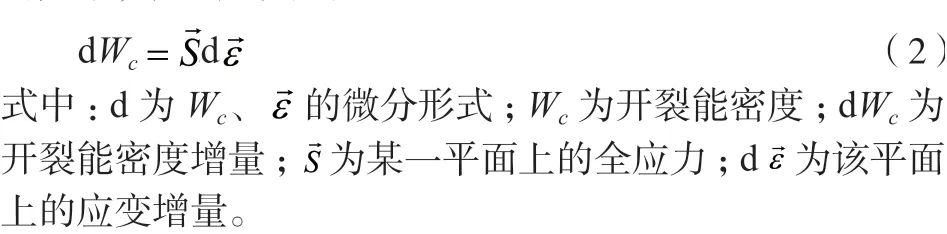

开裂能理论认为,橡胶材料的裂纹扩展是开裂能引起的。开裂能不仅与材料自身的应力、应变状态有关,还会受到所选开裂平面的影响,可用开裂能密度来计算开裂能的大小,如公式(2)所示。

某开裂平面的能量释放率与开裂能密度的关系如公式(3)所示。

式中:为瞬时裂纹尺寸。

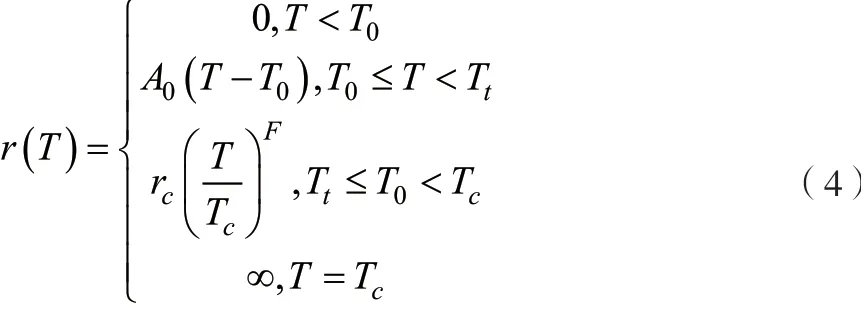

橡胶材料的裂纹扩展模型包括完全松弛条件下的裂纹扩展模型和非完全松弛条件下的裂纹扩展模型,该文采用Lake-lindly 模型来描述完全松弛条件下的裂纹扩展模型,如公式(4)所示。

式中:为能量释放率;()为材料裂纹扩展速率;为门槛能量释放率;T为转折能量释放率;T为临界能量释放率;r为临界裂纹扩展速率;、为对应阶段的材料常数。

该文采用Paris 模型来描述非完全松弛条件下的裂纹扩展模型,如公式(5)所示。

开裂能理论进行疲劳寿命分析时,假设在橡胶材料内部存在初始微裂纹,材料的疲劳破坏会通过开裂能驱动初始裂纹不断扩展,直到临界疲劳破坏。因此,橡胶材料的疲劳寿命的计算如公式(6)所示。

式中:为橡胶材料的疲劳寿命;为橡胶内部初始微裂纹尺寸;c为达到临界疲劳破坏时的裂纹尺寸。

在弹性轴承耐久性疲劳试验中,会使用不同载荷谱组成疲劳程序试验块来评估弹性轴承的疲劳寿命。根据Miner 线性累计损伤理论,弹性轴承在疲劳载荷谱中共有个加载工况,第个加载工况循环次数为n,则累计疲劳损伤和疲劳寿命如公式(7)、公式(8)所示。

式中:为总损伤;N为第个加载工况下的弹性轴承寿命;为轴承的疲劳寿命;为该疲劳程序试验块对应的疲劳试验小时数;n为加载工况的循环次数;为加载工况的数量。

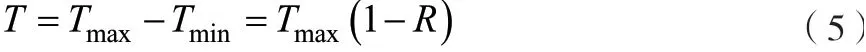

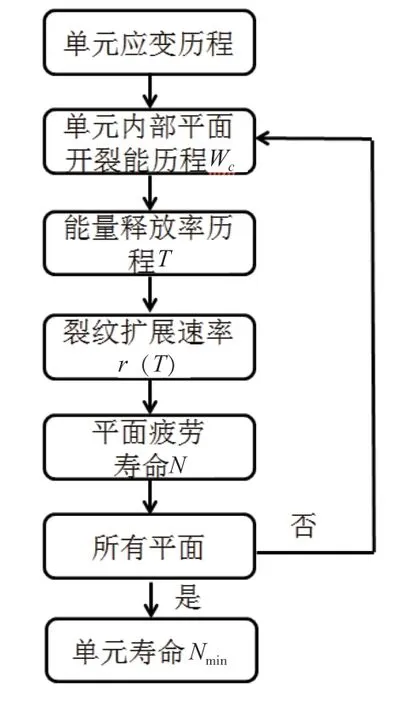

理论上,材料在受到载荷作用时,其内部微裂纹的扩展方向有无数种可能,会朝向空间中的不同方向扩展。而材料实际的裂纹扩展方向是裂纹扩展最快的方向。因此,开裂能理论会对所有可能的失效平面进行分析,将出现最低疲劳寿命的平面作为单元的开裂平面,将该平面的寿命作为单元的寿命,其用来计算轴承各单元疲劳寿命的流程如图2 所示。首先,利用有限元分析方法,建立不同疲劳载荷工况下的仿真模型,从仿真结果中得到弹性轴承橡胶材料在计算工况下的单元应变历程。其次,将单元应变历程转入Endurica 橡胶疲劳软件进行分析,可以得到单元内部平面开裂能历程、能量释放率历程、裂纹扩展速率和平面疲劳寿命等,进而得到单元寿命。

图2 轴承各单元疲劳分析流程

2 直升机旋翼系统弹性轴承有限元建模及寿命分析

2.1 弹性轴承有限元模型建立

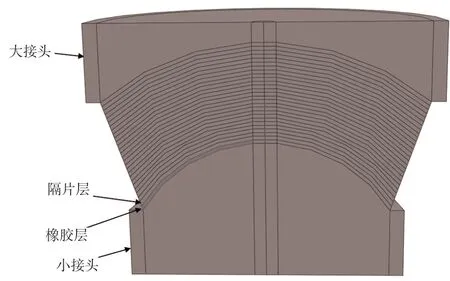

该文选取了直升机旋翼系统的典型弹性轴承,该轴承由大接头、小接头和弹性体叠层(弹性体叠层由隔片层和橡胶层组成)构成,如图3 所示。该文利用有限元软件ABAQUS来建立轴承实体模型,橡胶材料体积不可压缩,采用C3D8H单元(8 节点六面体杂交单元),金属材料采用C3D8R 单元(8 节点六面体线性减缩积分单元)。因为C3D8R 单元可以在网格因外载荷作用产生扭转变形的情况下,仍保持较高仿真精度,并可得到较精确的仿真结果。使用该单元时需要注意单元尺寸问题,需要设置较小的单元尺寸,以免出现沙漏问题。但C3D8R 单元无法仿真橡胶等非线性材料,需要采用C3D8H 单元对橡胶材料的超弹性力学性能进行仿真。结合网格收敛性和仿真效率,选取适当的网格数目对橡胶层、隔片层及大小接头进行划分。模型单元数为926 827。

图3 弹性轴承模型(剖视图)

根据弹性轴承的设计要求,金属材料参数见表1。

表1 金属材料参数

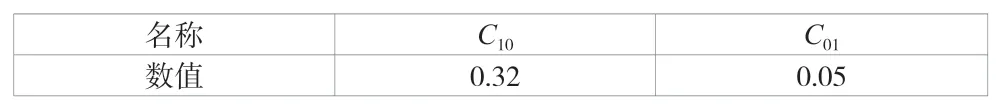

该文对橡胶材料进行了单轴拉伸、平面拉伸和等双轴拉伸3 种基本力学试验,采用Mooney-Rivlin 模型拟合试验数据,得到本构模型参数,见表2。

表2 Mooney-Rivlin 本构模型参数

2.2 有限元仿真结果

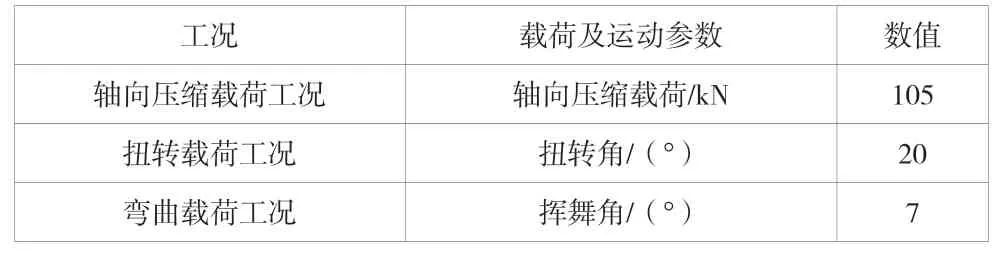

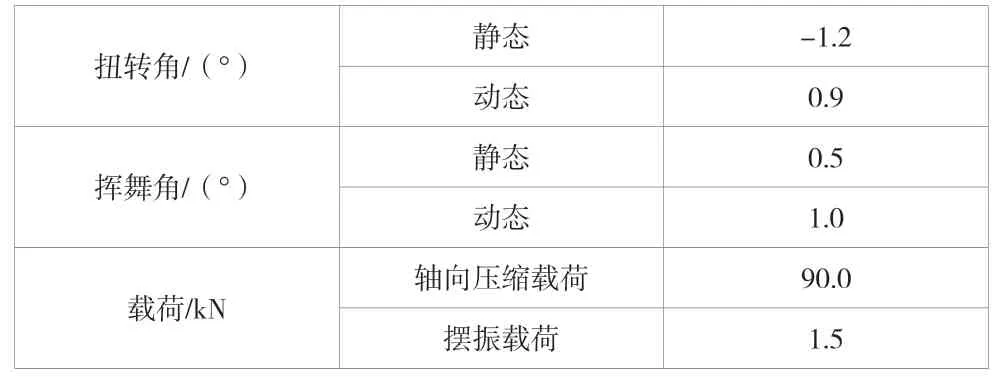

根据直升机的运动状态要求,弹性轴承的载荷及运动参数见表3。该文根据表3 的载荷状态,对弹性轴承刚度进行了有限元仿真,仿真结果与试验对比见表4。从表4 中可以看出,刚度仿真结果与试验结果最大互差为7.7%,即该文建立的有限元模型仿真结果与试验吻合良好,表明该文建立的仿真模型能较好地模拟轴承运动状态。

表3 载荷及运动参数

表4 刚度仿真结果与试验对比

2.3 疲劳寿命分析

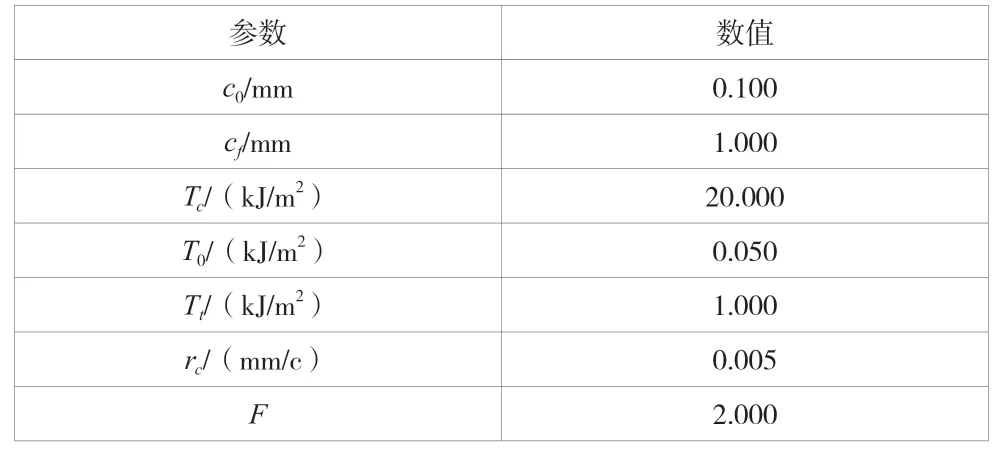

弹性轴承的金属部分疲劳计算方法成熟,该节将对轴承弹性体的橡胶材料进行疲劳计算。通过对橡胶材料进行疲劳性能试验,得到的疲劳性能参数见表5。

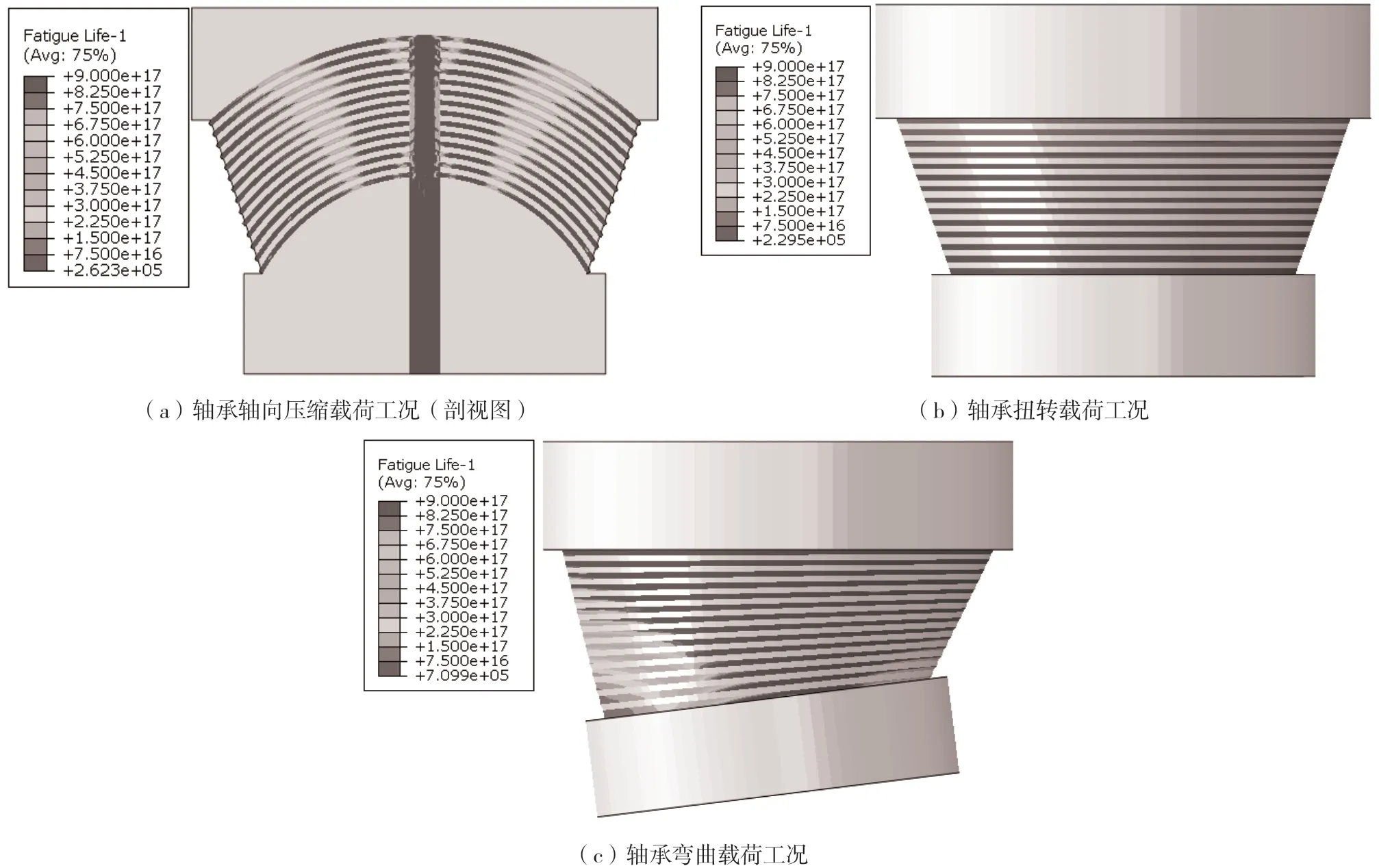

该文利用有限元软件ABAQUS 得到弹性轴承轴向压缩、扭转和弯曲3 种工况下的应变历程,将应变历程转入Endurica 橡胶疲劳软件中,并采用与有限元仿真模型相同的橡胶本构模型参数。根据表5 中的橡胶疲劳性能进行寿命仿真计算,得到的3 种载荷工况下的疲劳寿命如图4 所示。在轴向压缩载荷工况下,弹性轴承的疲劳寿命沿径向从内向外不断缩短,在注胶孔位置出现了寿命较短的区域。在扭转载荷工况下,靠近小接头的区域寿命较短,这是因为在小接头位置施加了扭转角度。在弯曲载荷工况下,橡胶层受拉区域寿命较短。

图4 弹性轴承橡胶材料疲劳寿命分布

表5 橡胶疲劳性能参数

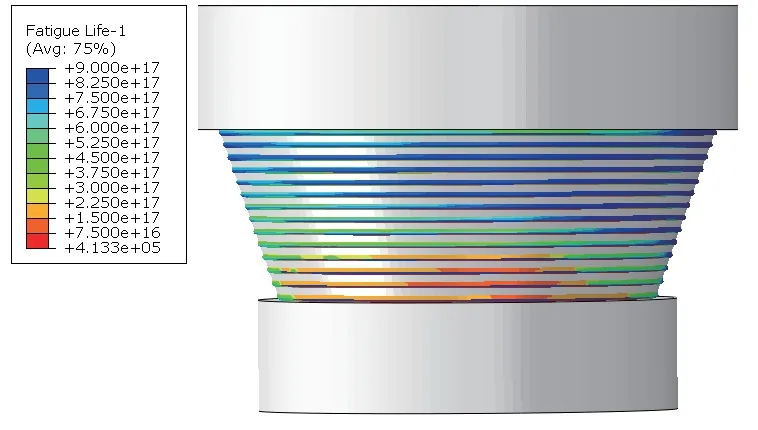

根据弹性轴承耐久性疲劳试验中的载荷谱数据,选取其中一组载荷状态进行寿命仿真分析,见表6,所得寿命仿真结果如图5 所示。在该载荷状态下弹性轴承发生失效的最小循环次数为4.13×105.00 次,该载荷状态循环次数为2 080次,该状态将会造成0.005 的损伤,疲劳试验程序块相当于5 h 的疲劳寿命,则该轴承疲劳寿命为1 000 h。

图5 疲劳试验载荷状态下弹性轴承橡胶材料疲劳寿命分布

表6 载荷状态

3 结论

该文基于ABAQUS 有限元软件,建立了直升机旋翼系统某弹性轴承结构三维仿真模型,并对弹性轴承3 个方向的刚度进行仿真,得到了与试验结果吻合良好的仿真结果,表明该文建立的仿真模型能较好地模拟弹性轴承的真实物理状态。

基于开裂能理论,该文将有限元仿真得到的应变历程结果作为弹性轴承弹性体寿命仿真的输入参数,运用橡胶疲劳裂纹扩展理论,分析了弹性轴承弹性体的寿命评估方法。并对3 个单向加载工况和疲劳试验载荷谱的一组载荷状态进行了寿命仿真,仿真结果显示了不同工况下的寿命分布。利用该方法可在设计的初期阶段对弹性轴承弹性体进行寿命评估,再根据寿命仿真结果对轴承结构进行修改和完善,有利于提高设计效率,降低试验成本。