等离子体熔融工艺在危险废物处置中的应用

上海市机电设计研究院有限公司 殷科

一、引言

等离子体熔融处置技术通过等离子炬放电产生的高温电弧来加热危险废物,使废物得到分解,避免二噁英等有毒物质的生成,火焰的温度一般在4000℃至7000℃,可将无机物成分高温熔融成玻璃体渣,玻璃体渣可作为建筑材料进行再利用。

二、等离子体处理技术分类

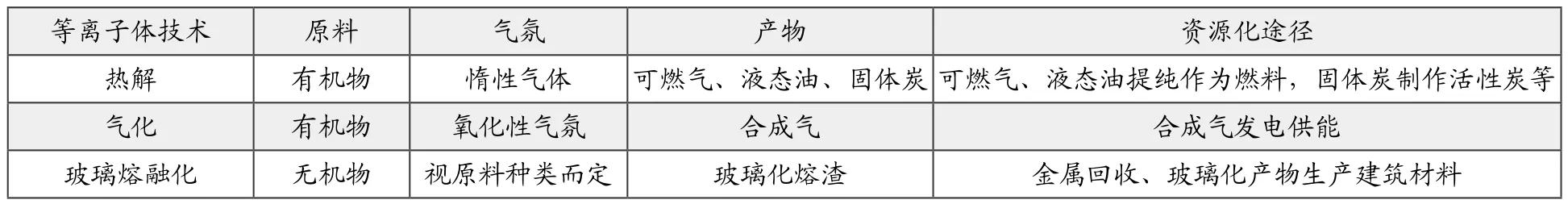

(一)等离子体热解气化

指在有氧或缺氧条件下,将有机废弃物进行不完全氧化并产生可燃气体(如CO和H2),载气可为惰性气体或氧化性气体,如氮气、氩气、空气、水蒸气等。

(二)等离子体熔融玻璃化

指在高温条件下,将无机废弃物进行熔融,把有害重金属封闭在玻璃化物质中。

(三)组合形式

图1 等离子体气化熔融炉(图左)与等离子体熔融炉(图右)

表1 等离子体处理技术的区别

通过相关组合形式,分为等离子体热解熔融或气化熔融的方式,适用于成分复杂的混合废弃物。

三、等离子体处理危险废物种类分析

等离子体熔融技术处理固体危险废物,可达到减量化效果好、二次排放低、产物玻璃体渣无须二次填埋等优点。一般可处置危险废物名录中的大部分种类,如 HW01~ HW13、HW15~ HW25、HW27、HW29、HW34 ~ HW37、HW39、HW40、HW46~HW50等。

传统的回转窑焚烧是当前实现危险废物减量化的有效手段,但产生的飞灰中含有高毒性当量的二噁英和高浸出毒性的重金属,仍属于危险废物,必须进一步进行填埋处置。等离子体技术可处置焚烧飞灰、炉渣等低热值、高毒性的危险废物,产物无须二次填埋。

一般焚烧飞灰的等离子体处理工艺采用等离子体熔融,玻璃体熔渣将金属回收,烟气净化后排放。飞灰中的二噁英由于受到活性粒子作用和热作用,分解为CO2、H2O、HCl等物质,重金属则被固化形成玻璃体结构,从而避免了二次污染。

四、等离子体炉型技术对比

根据上文对等离子体处理技术的分析,等离子体处理装置可用于处理有机物废物和无机物废物。针对原始废物的特性,等离子体处置装置可以分为等离子体气化熔融炉和等离子体熔融炉。

(一)等离子体气化熔融炉

采用等离子体气化技术处理危险废物的设备是等离子体气化熔融炉。气化熔融炉的炉体为钢制直立式容器,炉体内衬耐火材料。气化熔融炉的热源是安装在炉体下部沿壁均布的金属电极等离子体炬(也叫等离子体喷枪或等离子体电弧发生器)。金属电极等离子体炬需要的工作气体可以是含氧气体(空气、富氧或纯氧)或惰性气体。等离子气化熔融炉所需的氧化剂气体可从外部鼓入,充分利用固体废物自身热值。在炉内高温条件下(炉内上部可达900℃至1000℃,炉内下部可达1600℃至1700℃),废物中的有机成分转化成低热值合成气,无机成分则形成玻璃体渣,以熔融态形式排出。

(二)等离子体熔融炉

等离子体熔融炉主要用于处理无机物危险废物,由于炉体上部未设计气化区域,炉体本身仅靠熔池部分来熔融无机物成分,炉型体积相对气化熔融炉较小,结构较气化熔融炉简单,运行也相对稳定。等离子体熔融炉的主要部件包括钢制炉体和内衬耐酸、耐磨、耐高温和耐交变温度应力的耐火材料,炉内设进料口、等离子炬口、观察口等。

废物进入等离子体反应炉后,在炉内高温条件下(熔融区域可达1400℃至1600℃),其中少量有机成分发生氧化反应转化成烟气,无机成分在炉底部被熔融形成熔渣,采用直接水淬法出渣,得到砂砾状的玻璃体渣,玻璃体渣经捞渣机送至缓存料斗进入标准箱,经小车送至暂存库暂存。1500℃以上的高温不但可使废渣焚烬烧透,还从源头上避免了产生二噁英。

表2 炉型对比分析表

在反应过程中,需要添加适量辅料,如石灰石,碎玻璃等。石灰石的作用是增加熔浆的流动性,同时起到一定的酸碱中和作用,碎玻璃的作用是添加SiO2,以形成玻璃体。

(三)炉型对比分析

根据等离子体气化熔融炉与等离子体熔融炉的对比分析,综合考虑难以处置的原生废物特性以及等离子体技术目前的成熟度,等离子体熔融炉操作运行更为简单,且更适合用于处置低热值有机危险废物或无机危险废物。

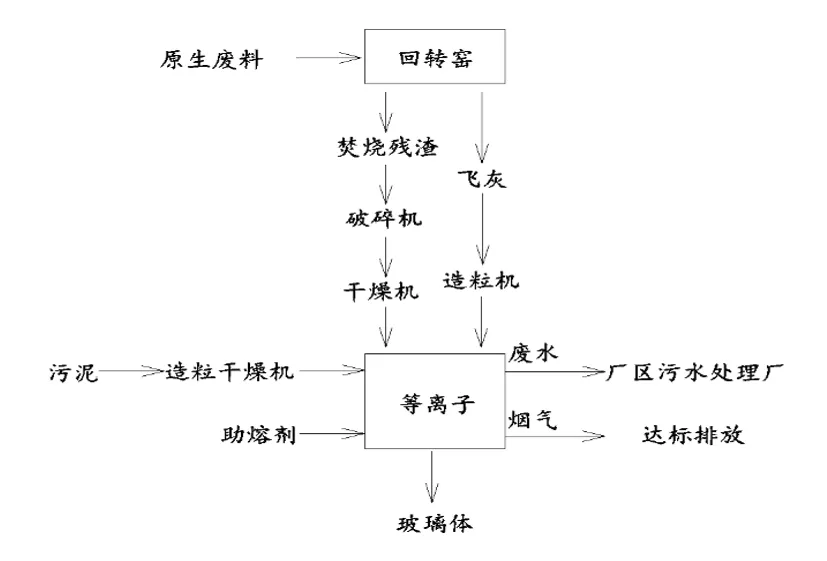

图2 等离子体熔融处置低热值危险废物工艺流程图

五、低热值危险废物的等离子体工艺处置方案

(一)处置对象及处置方案

低热值污泥、焚烧处置炉渣、飞灰等危险废物的有机物含量低、热值较低,采用焚烧工艺能耗高、减量化效果不明显,且其产物仍为炉渣,仍属于危险废物,达不到无害化目的,因此不适合采用传统的焚烧工艺进行处置。

对于热值较低的有机危险废物或无机危险废物(如炉渣、飞灰、低热值污泥等),优先采用等离子体熔融炉处置的技术方案。针对这三种原料特性的处置方式如下:

(1)炉渣预处理:对于尺寸比较大不能直接入炉的炉渣,应先经破碎处理后再进入炉渣进料仓。

(2)混合:收集的焚烧飞灰先进入飞灰缓冲仓,并将工业危险废物(低热值污泥等)一起添加至造粒机内进行混合。

(3)造粒:原料进入造粒机后,通过挤压等方式,将固体粉料粘结成粒度均匀的小颗粒。

(4)干化:造粒后的成品通过皮带输送进入干化机内进行干化,干化后的物料再进入等离子体熔融炉进行处理。

(二)等离子体处置系统工艺流程图

等离子体熔融系统处置低热值危险废物的工艺流程包含原料预处理单元、等离子体熔融处置单元。

(1)原料预处理单元细分为炉渣破碎处置和飞灰、低热值污泥造粒干化处置。

(2)等离子体熔融处置单元细分为等离子体熔融处置、烟气净化处理、废水处理。

(三)工艺路线设计

常规的等离子体处置系统可采用的工艺路线为:原料预处理系统+物料缓存进料系统+等离子体熔融炉+二燃室+余热锅炉(含SNCR装置)+急冷塔+干法脱酸系统+布袋除尘器+两级湿法脱酸系统+湿电除尘+引风机+SGH换热器+SCR反应器+烟囱,排放烟气满足《GB18484-2020危险废物焚烧污染控制标准》的要求。

等离子体熔融处置及烟气净化系统一般由7个子系统组成:

(1)原料预处理系统:破碎装置、造粒装置、干燥装置、混料装置。

(2)物料缓存进料系统:固体物料进料装置。

(3)等离子体熔融系统:热解气化危险废物中的有机成分以及熔融其他无机成分,实现废物的彻底处理,包括等离子体熔融炉、进风系统、排渣系统、出口烟道等。

(4)等离子体炬、燃烧器系统:由等离子体炬、循环冷却水、柴油/天然气燃烧器、阀组撬块等设备组成。

(5)烟气余热利用及处理系统:由二燃室、余热锅炉(含SNCR装置)、急冷塔、消石灰与活性炭喷射装置、布袋除尘器、两级湿法脱酸塔、湿电除尘器、引风机、SGH换热器、SCR反应器等设备组成。

(6)电控系统:由DCS控制系统、仪器仪表和电缆及配件等设备组成。

(7)公用工程:压缩空气、氮气制备系统及相应储罐。

(四)工艺设计要点

根据已运行或正在建设的项目案例,大部分等离子体熔融处置系统的设计规模一般在30t/d至50t/d左右,处置原料成分基本为炉渣、飞灰、低热值污泥。

(1)低热值污泥

低热值污泥的来料方式通常为吨袋,通过吨袋提升机提升至吨袋夹紧装置,送入污泥造粒机和干化机进行预处理,处理后的污泥直接卸入污泥缓冲仓暂存,全程采用密闭形式,保证无臭气泄露。

(2)焚烧炉渣

熔融炉焚烧系统的炉渣进料要求,根据需要配置炉渣破碎机。须满足以下要求:

①含水率≤5%。

②物料尺寸20mm±2mm,筛余≤15%。

(3)焚烧飞灰

由吨袋储运的飞灰通过气力输送机自飞灰吨袋提升至飞灰缓冲仓,缓冲仓下部设有称重设备,经过计算与水的合理配比后进入造粒机,处理后的物料直接卸入飞灰缓冲仓。整个流程采用全封闭形式,在造粒机上部设有仓顶除尘器,对产生的二次扬尘进行捕集,防止扬尘泄露情况的发生。

(4)辅料配置及混料系统

辅料设计为碎玻璃及石灰石,来料方式为袋装吨袋,通过吨包卸料站将吨袋内的物料卸入相应辅料缓冲仓进行暂存。

上述5种物料进入各自的物料缓冲仓,通过控制缓冲仓底部的振动给料机卸料量,将物料排至皮带输送机上送入混料机,混料完成后,通过输送机提升至进料缓冲仓,经仓下称重后,通过水冷螺旋送入等离子体熔融炉。

(5)等离子体熔融装置

处置物料运送至等离子体炉上料区,通过螺旋推入等离子体熔融炉。有机成分会在等离子体及高温作用下裂解气化,熔融区温度达到1450℃至1600℃以上,等离子炉出口烟气达到1000℃以上。烟气进入二燃室后,在1100℃高温下停留时间大于2秒。

六、结论

等离子体炉可处理各种危险废物,包含高热值有机废物、低热值有机废物以及无机废物。若处置危险废物种类含有大量高热值有机废物时,通常等离子体炉型选用气化熔融的方式,理论上可以替代传统的焚烧设备。但限于等离子体炉型技术的成熟度,目前等离子体处置技术仍以熔融为主、气化为辅,等离子体炉型更倾向于选用熔融炉。

等离子体熔融炉的优势在于更适用于处置传统焚烧设备难以处置的低热值危险废物,主要为焚烧炉渣、飞灰、低热值有机污泥等。本文针对这三种原料给出了可行的处置方式,但真正在工程项目范围内的广泛应用仍需要继续深入研究,在具体实施过程中仍有较大的改进空间。