4340钢齿轮断齿原因

陈 亮, 徐浩杰, 刘 丽, 姚 良

(苏州迈拓金属检测服务有限公司, 苏州 215126)

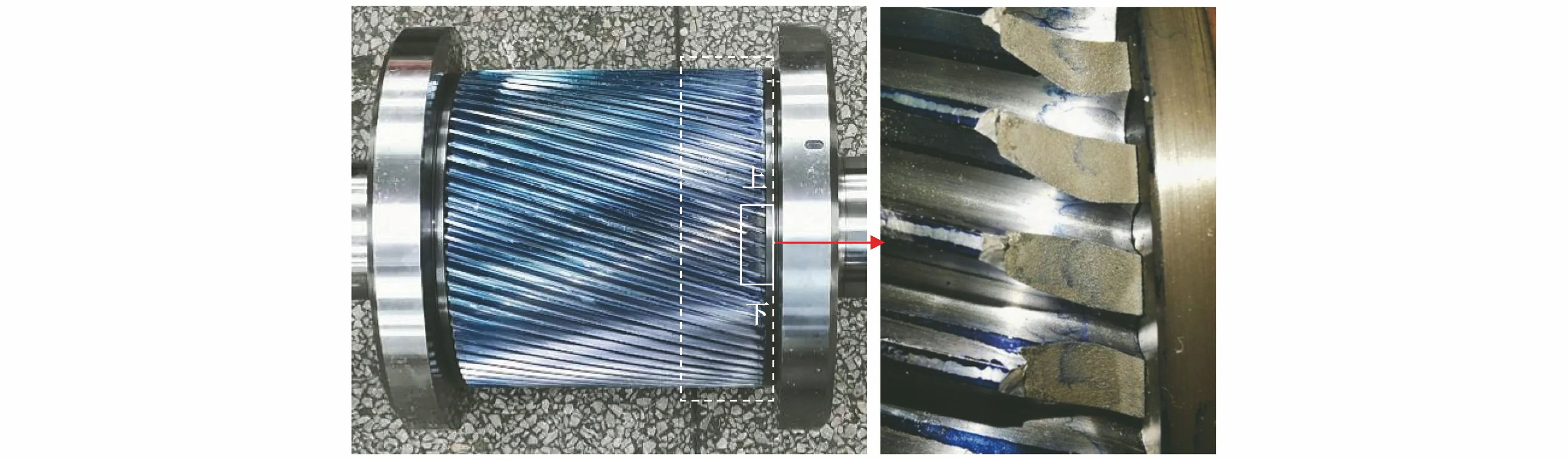

某压缩机用从动齿轮在试验台上运行4 h后发生断齿,该齿轮的整体宏观形貌如图1所示。该断齿齿轮材料为4340钢,工艺流程主要为:锻造→热处理→插齿→渗氮处理→磨齿等;其中热处理工艺为815 ℃淬火4 h+565 ℃回火10 h,渗氮工艺为537 ℃,20 h,氨分解率至15%~35%(体积分数,下同)时氮化和537 ℃,20 h,氨分解率至65%~85%时氮化。为查明齿轮断齿的原因,笔者对该齿轮进行了理化检验和分析。

图1 断齿齿轮的整体宏观形貌

1 理化检验

1.1 宏观观察

从图2所示断齿的宏观形貌可以看出,齿轮有4个断齿,断口形状基本一致,断齿与其他位置发生碰撞而出现不同程度的损伤。

图2 断齿宏观形貌

观察断齿附近区域,发现断齿上方齿侧有裂纹的齿多达11个,裂纹起源于齿轮端面,由下至上沿齿长度方向扩展,每个齿侧的裂纹分布均为从齿底逐渐延伸至齿尖,裂纹长度逐渐变短直至消失;断齿下方也发现有2个齿在齿侧处存在裂纹(见图3)。

图3 断齿附近裂纹宏观形貌

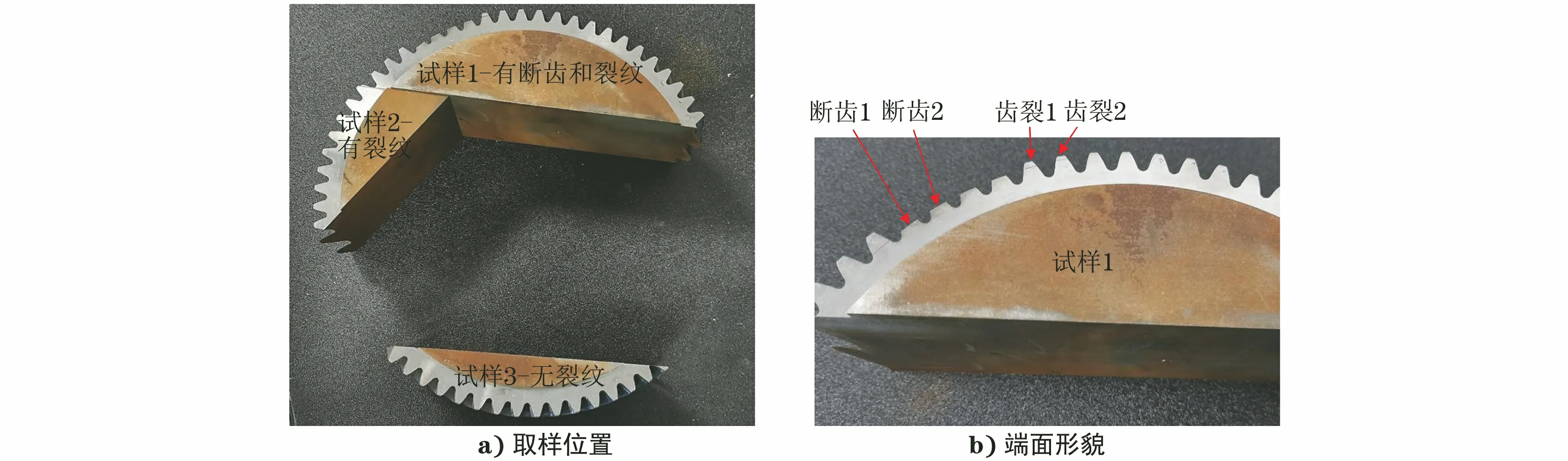

沿图2中虚线框位置切割试样,用于观察齿轮端面的形貌;取下3块试样,分别编号为试样1、试样2和试样3[见图4a)]。试样1和试样2分别取自断齿和开裂齿位置,试样3取自无断齿或开裂齿的位置;在断齿左右两侧的齿轮端面上均发现裂纹[见图4b)],故对其进行无损检测,以便展现齿轮端面清晰的裂纹形貌。

图4 齿轮试样端面形貌及其编号

1.2 渗透检测

对试样2和试样3进行渗透检测,发现试样2轴颈上有明显裂纹,而试样2的齿面并未发现裂纹;在试样3的端面和齿面均未发现裂纹(见图5)。

1.3 低倍检验

对试样1和试样2的端面进行腐蚀,可以清晰地观察到试样1和试样2的端面上有一条周向裂纹,并且正好与断齿断口面及其他齿侧的裂纹重合;在周向裂纹的右侧尾部附近,试样2轴颈上的裂纹也延伸到端面(见图6)。

1.4 磨削烧伤检测

考虑到对齿轮氮化处理后进行过表面磨削加工,可能会产生磨削裂纹,因此选择试样1和试样3的部分区域进行磨削烧伤检测,在其齿面上均未发现明显回火特征,说明裂纹产生与磨削加工无关(见图7)。

图7 试样1和试样3部分区域磨削烧伤检测后宏观形貌

1.5 金相检验

沿图6的虚线切割,垂直于周向裂纹制备金相试样。裂纹开口处及尾部微观形貌如图8,9所示,从图8,9可以看出:试样抛光后发现裂纹纤细,裂纹开口处较宽,尾部尖细,有断续状的细小尾巴[1];腐蚀后在裂纹两侧均发现大量氮化白亮层,未发现脱碳现象,故推测此裂纹发生在氮化处理之前。结合齿轮制造工艺流程分析可知,该周向裂纹是在热处理过程中形成的淬火应力裂纹[1]。齿轮心部显微组织为回火索氏体,为正常的调质组织,未发现其他异常组织(见图10)。

图8 裂纹开口处微观形貌

图9 裂纹尾部微观形貌

图10 齿轮心部微观形貌

1.6 化学成分分析

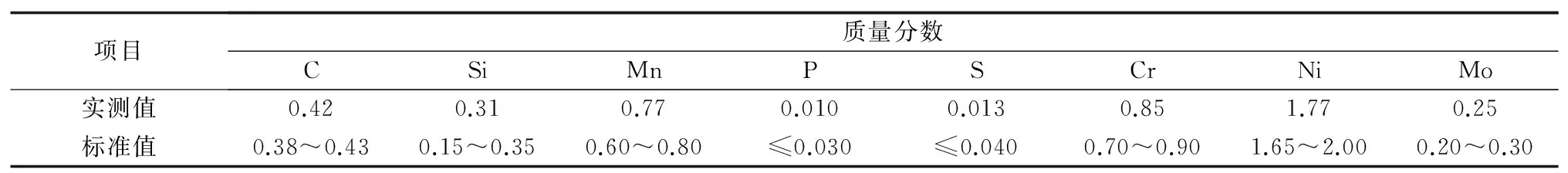

在断齿附近取样,依据ASTM E415—17StandardTestMethodforAnalysisofCarbonandLow-alloySteelbySparkAtomicEmissionSpectrometry,使用MAXx LMM14型斯派克火花源原子发射光谱仪对试样进行化学成分分析,结果如表1所示。可见断齿齿轮的化学成分符合SAE J404-2000ChemicalCompositionsofSAEAlloySteels对4340钢的化学成分技术要求。

表1 断齿齿轮的化学成分 %

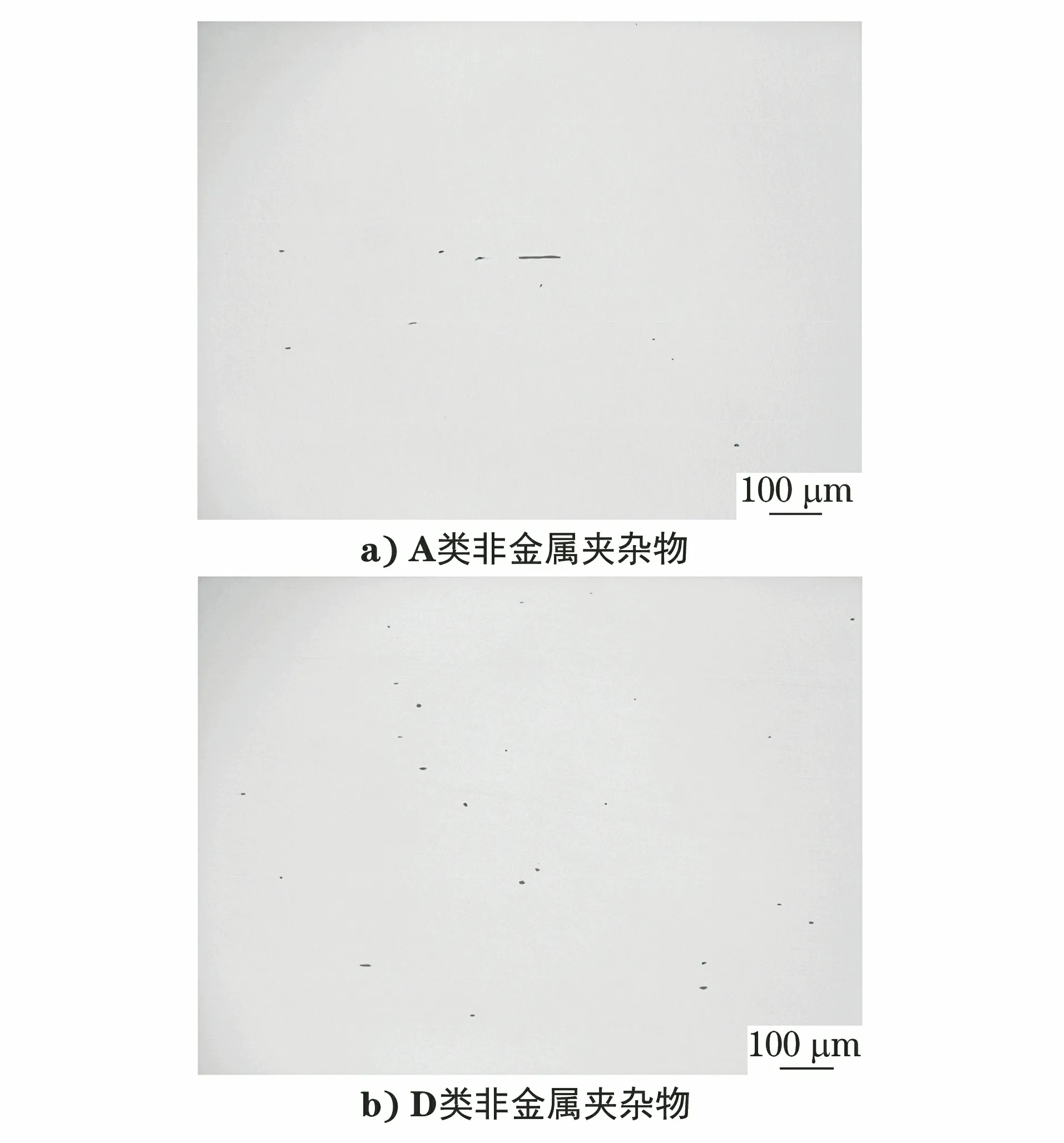

1.7 非金属夹杂物评定

依据ASTM E45-18aStandardTestMethodsforDeterminingtheInclusionContentofSteel,分别在断齿附近取样,采用DMI3000M型徕卡光学显微镜分析评定非金属夹杂物,结果如表2和图11所示。

表2 非金属夹杂物评定结果 级

图11 断齿附近非金属夹杂物微观形貌

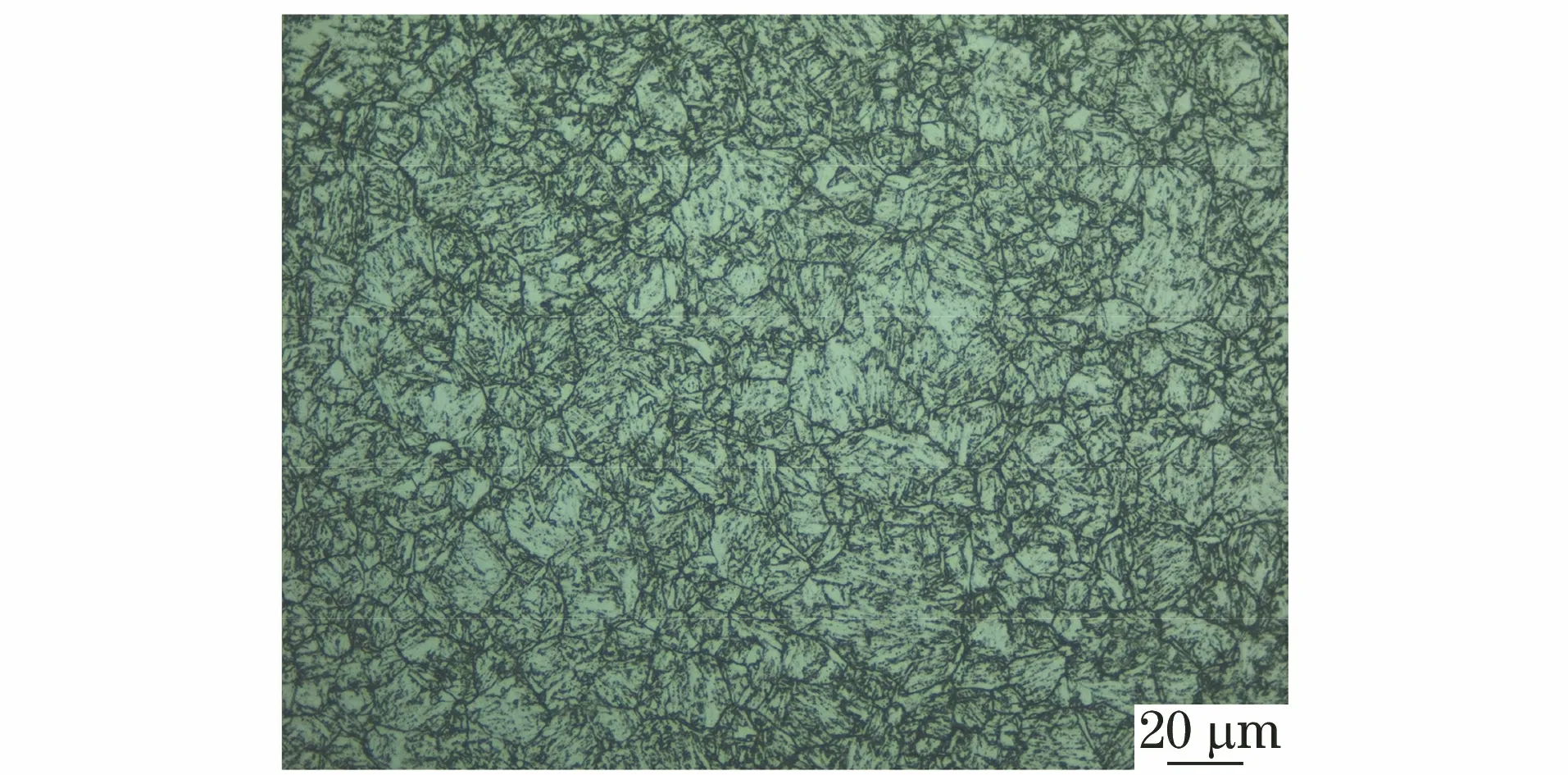

1.8 平均晶粒度评定

依据ASTM E112-13StandardTestMethodsforDeterminingAverageGrainSize,在断齿附近取样,采用DMI3000M型徕卡光学显微镜分析评定晶粒度,结果显示平均奥氏体晶粒度为9.5级(见图12)。

图12 断齿附近晶粒微观形貌

1.9 硬度测试

依据ASTM E10-18StandardTestMethodforBrinellHardnessofMetallicMaterials,使用DIA TESTER 2RC型布洛维硬度计对齿轮心部进行硬度测试,心部测试结果为301,302,305 HBW,均低于客户提供的硬度技术要求(320~360 HB)。

依据ASTM E18-20StandardTestMethodsforRockwellHardnessofMetallicMaterials,采用FR-3e型数显洛式硬度计进行节圆表面硬度试验,节圆表面测试结果为84.8,84.9,85.3 HR,均符合客户提供的硬度技术要求(84~88 HR)。

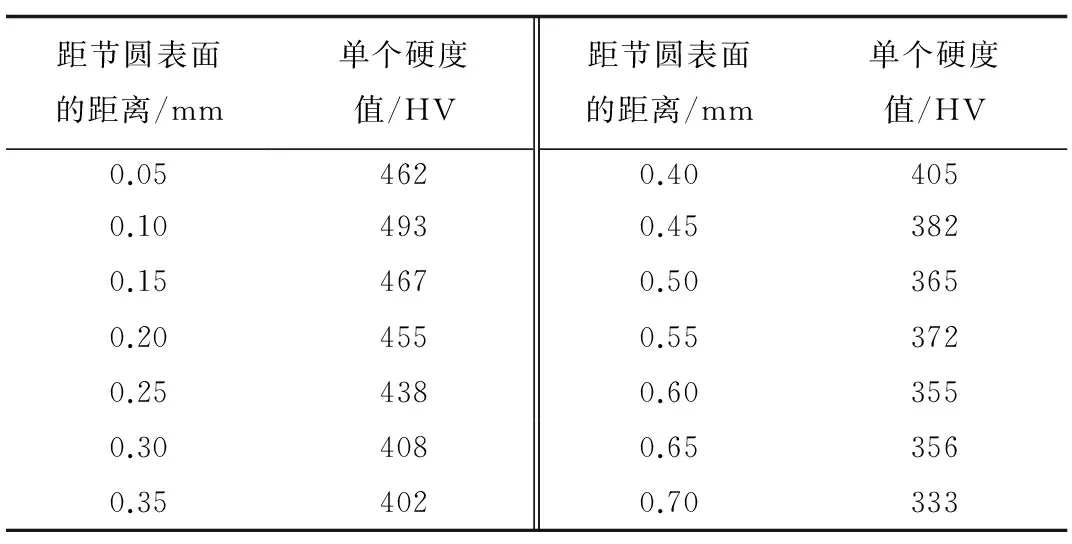

1.10 渗氮层深度测定

依据GB/T 11354—2005 《钢铁零件 渗氮层深度测定和金相组织检验》,采用402MVA型显微硬度计进行渗氮层深度测试。测试结果如表3所示,由测试结果可知,渗氮层深度为0.48 mm,符合客户提供的渗氮层深度技术要求(0.46~0.58 mm)。

表3 渗氮层深度测试结果

1.11 扫描电镜观察和能谱分析

采用扫描电镜对断齿断口表面的微观形貌进行观察,发现大部分断口均已被氧化,但在齿轮端面附近断口上的部分区域,可能发生氧化层脱落,部分形貌疑似为脆性沿晶断口形貌[见图13a)];在最后断裂区域无氧化迹象,断口形貌为具有河流花样和舌状花样的解理断口形貌和具有韧窝和撕裂棱的韧性断口形貌特征的准解理形貌[见图13b)]。

图13 断齿断口表面的微观形貌

对断齿断口覆盖层进行能谱分析,发现覆盖层含有较高含量的氮元素,说明沿断齿开裂的裂纹两侧覆盖层为氮化层,进一步证实此裂纹发生在氮化处理之前,能谱分析区域如图14所示,分析结果如表4所示。

图14 断口表面覆盖层能谱分析区域

表4 断齿断口覆盖层能谱分析结果 %

2 综合分析

从化学成分和非金属夹杂的分析结果可知,该齿轮的化学成分符合SAE J404-2000标准对4340钢化学成分的技术要求;且非金属夹杂物较少,纯净度较高,说明原材料成分无异常,无明显冶金缺陷。

从显微组织、平均晶粒度和硬度测试结果可知,齿轮材料的显微组织正常,晶粒比较细小,说明热处理过程中并未因温度过高或处理时间较长而导致晶粒长大;齿轮心部硬度低于客户提供的技术规范要求,可能与回火温度和时间有关;齿轮表面硬度和渗氮层深度均符合客户提供的规范要求,说明渗氮处理工艺无明显异常。

通过低倍检验结果可知,断齿上下两侧的其他齿面均有裂纹,在齿轮端面也发现裂纹。齿轮端面的裂纹沿周向分布,与断齿断口面及其他齿侧的裂纹相重合。

从金相检验结果可知,齿轮端面上的裂纹和轴颈上的裂纹都具有淬火应力裂纹典型特征,且端面裂纹两侧有明显的氮化白亮层;通过扫描电镜和能谱分析也发现断口面氮元素含量较高,进一步说明了裂纹是在氮化处理前形成的,因淬火处理发生在氮化处理之前,故可推断,齿轮端面和轴颈上的裂纹为淬火裂纹。

金属淬火应力裂纹是指零件或工件在淬火冷却过程中,由于局部应力过大而引起的淬火裂纹[1]。在实际生产过程中,钢制零件或工件由于结构设计不当,材料选择不当,存在锻造缺陷(如表面折叠、表面或次表面偏析、裂纹等)[2],淬火温度控制不当,淬火冷速不当等因素都可能导致淬火裂纹。

结合断齿齿轮裂纹宏观形貌和金相检验结果可知,裂纹形成在氮化处理之前,为典型的淬火裂纹。

3 结论

该齿轮断齿是由于齿轮氮化处理前已存在淬火裂纹,在齿轮运行过程中啮合受力,裂纹扩展导致断齿。